Изобретение относится к области металлургии, а именно к способам производства холоднокатаных высокопрочных листовых низколегированных сталей, которые могут быть использованы в автомобильной промышленности.

В настоящее время в мировом и отечественном автомобилестроении все более широко используют высокопрочные холоднокатаные, в том числе горячеоцинкованные низколегированные (микролегированные) стали (стали типа HSLA). Их использование позволяет уменьшить массу автомобиля, обеспечить законодательные требования по снижению расхода топлива, улучшению экологической обстановки, а также повысить безопасность эксплуатации.

Наиболее востребованными из таких сталей в настоящее время являются стали классов прочности 300, 340 и 380, поставляемые, в частности, по EN 10268. Производимые в настоящее время высокопрочные листовые низколегированные стали, хотя и соответствуют требованиям международных стандартов, но значения механических характеристик, в частности, относительного удлинения, находятся на нижнем пределе предъявляемых требований. При этом наблюдается нестабильность значений прочностных характеристик в пределах одного класса прочности, что затрудняет переработку проката у потребителей. Отсутствуют также кассетные технологии производства из высокопрочных автолистовых сталей одного химического состава холоднокатаного и холоднокатаного оцинкованного проката разных типов и категорий прочности, что затрудняет выполнение малых заказов. Поэтому актуально проведение исследований, направленных на преодоление указанных недостатков.

Известен способ производства высокопрочного стального листа марки HC340LA+ZE с электрогальванизированным покрытием для автомобилей, включающий выплавку и разливку стали в заготовку, горячую прокатку, холодную прокатку, непрерывный отжиг, выравнивание и электрогальванизацию. Сталь содержит компоненты, % масс: 0,04 - 0,09 С, 0,10 -0,25 Mn, 0,02 -0,06 Al, 0,010 -0,019 Nb, 0,031-0,039 Ti, 0,010 -0,030 Р, не более 0,05 Si, не более 0,025 S, 0,02-0,09% Cr, 0,01% -0,08% Ni и остальное Fe и неизбежные примеси. Продукт соответствует классу прочности 340 и при этом обладает высокими ударными характеристиками при нормальной температуре, что может уменьшить деформацию кузова автомобиля во время столкновения и обеспечить безопасность пассажиров. Недостатком данного способа является недостаточная пластичность, так как основным механизмом упрочнения является дисперсионное твердение из-за присутствия в стали микролегирующих элементов - титана и ниобия. Кроме того, способ позволяет получить прокат только одного класса прочности 340.

(Заявка на изобретение CN107739993(A) C21D 8/02, С22С 38/02, С22С 38/04, С22С 38/06, С22С 38/48 С22С 38/50 опубликована 27.02.2018).

Наиболее близким аналогом заявленного изобретения является способ производства горячеоцинкованного проката повышенной прочности из низколегированной стали, предназначенного для изготовления деталей автомобиля методом штамповки. В данном способе, включающем выплавку стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг с нанесением цинкового покрытия и дрессировку, согласно изобретению, выплавляют сталь, содержащую, масс. %: С - 0,05-0,10, Mn - 0,25-0,90, Al - 0,01-0,07, N -не более 0,009, Nb и/или Ti - 0,01-0,08 каждого, Fe и неизбежные примеси -остальное. Температуру конца горячей прокатки поддерживают в диапазоне 840-905°С, а температуру смотки горячекатаных полос - в диапазоне 560-690°С, рекристаллизационный отжиг ведут при 710-850°С, дрессировку полос производят с обжатием 0,8-2,1%. Содержание С, Mn и температура отжига связаны с требуемым минимальным пределом текучести (классом прочности) зависимостями:

[С]=(0,0416 ⋅ ln(Кпр)-0,167)±0,015;

[Mn]=(0,0016 ⋅ Кпр+0,034)±0,20;

Tотж≥(900-0,455⋅Kпр),

где [С] - содержание углерода в стали, %; [Mn] - содержание марганца в стали, %; Тотж - температура рекристаллизационного отжига, °С; Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести; 0,0416; 0,167; 0,0016; 0,034 - эмпирические коэффициенты, %; 900; 0,455 - эмпирические коэффициенты, °С. Способ обеспечивает повышенные прочностные характеристики стали при сохранении штампуемости, а также получение стали требуемого класса прочности, соответствующего требуемому минимальному пределу текучести (от 260 до 420 Н/мм2), Недостатком данного способа является то, что для каждого класса прочности требуется не только различные температуры отжига, но и различный химический состав стали - содержание углерода и марганца. Кроме того, такой прокат имеет низкую пластичность, что связано как со слишком высоким содержанием марганца, так и со сравнительно низкими температурами отжига.

(Патент на изобретение RU 2361935 C1 C21D 8/04, C21D 9/48, С22С 38/06, С23С 2/04, опубликован 20.07.2009 - прототип)

Техническим результатом настоящего изобретения является обеспечение повышения пластичности, а также расширение технологических возможностей способа производства горячеоцинкованного проката повышенной прочности путем получения из стали одинакового химического состава проката различных классов прочности.

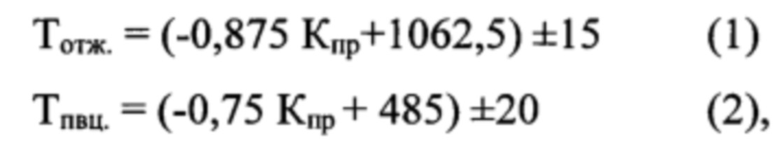

Указанный технический результат достигается тем, что в способе производства холоднокатаного высокопрочного листового проката из низколегированной стали, включающий выплавку стали, разливку, горячую прокатку с получением горячекатаных полос, их охлаждение водой, смотку полос в рулоны, холодную прокатку с получением холоднокатаного проката, рекристаллизационный отжиг с нанесением цинкового покрытия и дрессировку, при этом выплавляют сталь, содержащую, в мас. %: С - 0,05-0,07; Mn - 0,35-0,60; Al - 0,03-0,06; N - не более 0,007; Nb - 0,025-0,035; Fe и неизбежные примеси - остальное, горячую прокатку завершают при температуре в диапазоне 830-870°С, смотку горячекатаных полос осуществляют при температуре в диапазоне 550-600°С, а рекристаллизационный отжиг с нанесением цинкового покрытия проводят в агрегате непрерывного горячего цинкования, при этом температуру рекристаллизационного отжига и температуру полосы на выходе из секции охлаждения после ванны цинкования устанавливают в зависимости от требуемого класса прочности, численно равного требуемому минимальному пределу текучести 300 Н/мм2, 340 Н/мм2 и 380 Н/мм2 в соответствии с зависимостями:

где Тотж - температура рекристаллизационного отжига, °С,

Тпвц. - температура полосы на выходе из секции охлаждения после ванны цинкования, °С,

Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести 300 Н/мм2, 340 Н/мм2 и 380 Н/мм2,

-0,875; 1062,5; -0,75; 485 - эмпирические коэффициенты,

при этом после рекристаллизационного отжига холоднокатаный прокат до входа в камеру выравнивания температуры, расположенную перед ванной цинкования, ускоренно охлаждают со скоростью, обеспечивающей сохранение углерода в твердом растворе и его участие в упрочнении в процессе старения при температуре окончания ускоренного охлаждения в интервале 560-600°С для проката с минимальным значением предела текучести 300 Н/мм2 или при температуре окончания ускоренного охлаждения в интервале 510-550°С для проката с минимальным значением предела текучести 340 Н/мм2 и 380 Н/мм2.

Сущность изобретения заключается в том, что обеспечение необходимого комплекса механических свойств, включающего предел прочности, предел текучести и относительное удлинение, достигается использованием определенного химического состава и способа получения холоднокатаного горячеоцинкованного проката низколегированной стали классов прочности 300, 340 и 380. Обеспечение требуемого комплекса свойств такого проката достигается соблюдением определенного содержания основных элементов, влияющих на свойства, мас. %: С - 0,05-0,07, Mn - 0,35-0,60, Al - 0,03-0,06, N - не более 0,007, Nb - 0,025-0,035. В отличие от прототипа, согласно изобретению, переход от одного класса прочности к другому достигается путем управления технологическими параметрами обработки в агрегате непрерывного горячего цинкования (АНГЦ) на стали одного химического состава для трех указанных классов прочности.

Нижний предел содержания таких элементов, как углерод, марганец и ниобий, определяется необходимостью обеспечения повышенной прочности. Превышение верхнего предела содержания указанных элементов, а также алюминия и азота приводит к снижению пластичности.

Обеспечение содержания алюминия в стали не менее 0,03% гарантирует высокую степень раскисленности стали.

Основными технологическими параметрами обработки в АНГЦ, влияющими на свойства, являются температура отжига Тотж, температура окончания ускоренного охлаждения перед входом в камеру выравнивания Туо и температура полосы на выходе из секции охлаждения после ванны цинкования Тпвц. Повышение температуры отжига приводит к укрупнению зерна из-за более полного протекания процессов рекристаллизации, а также к укрупнению наноразмерных выделений карбида ниобия, вызывающих дисперсионное твердение. С этими структурными изменениями связано снижение прочности и повышение пластичности с увеличением температуры отжига. Поэтому для перехода к более высокому классу прочности температуру отжига следует снижать в соответствии с зависимостью (1). Более низкие температуры отжига, чем рассчитанные по зависимости (1), приводят к получению низких значений относительного удлинения, более высокие - к получению недостаточно высоких прочностных характеристик.

Кроме температуры отжига на свойства влияют параметры низкотемпературной обработки в АНГЦ, контролирующие перераспределение углерода из твердого раствора, связанное с уменьшением его растворимости в феррите при снижении температуры. К таким параметрам относятся скорость ускоренного охлаждения и температура окончания ускоренного охлаждения Tyo, которая определяет температуру полосы в камере выравнивания перед входом в ванну цинкования. Использование скорости ускоренного охлаждения не менее 10°С/с необходимо для сохранения углерода в твердом растворе и его последующего участия в упрочнении по механизму старения. Если скорость будет ниже 10°С/с, то при охлаждении будет происходить обеднение твердого раствора углеродом, и углерода в твердом растворе окажется недостаточно, чтобы обеспечить упрочнение по механизму старения. Температура окончания ускоренного охлаждения также определяет возможность протекания в камере выравнивания процессов старения, приводящих к повышению прочностных характеристик, при некотором снижении пластичности. Из-за малой продолжительности пребывания металла в этой зоне указанные процессы успевают пройти только в том случае, если начинаются в температурном интервале 510-550°С. При более низких значениях Туо (ниже 510°С) указанные процессы не успевают пройти из-за снижения диффузионной подвижности углерода, а при более высоких значениях Туо (более 550°С) процессы старения подавляются из-за повышения растворимости углерода в феррите. Поэтому для проката классов прочности 340 и 380 с целью дополнительного повышения прочности следует назначать указанную температуру в интервале 510-550°С. Напротив, для проката класса прочности 300 использование данного технологического приема приводит к слишком высоким прочностным характеристикам, но пластичность при этом получается неудовлетворительной. Поэтому значения Туо в этом случае следует назначать в интервале 560-600°С. При более низких значениях Туо (ниже 560°С) становиться возможным снижение пластичности стали из-за возможности развития процессов старения, а при более высоких значениях Туо (более 600°С) может произойти сохранение слишком большого содержания углерода в твердом растворе после выхода из ванны цинкования, что также приводит к снижению пластичности.

Повышение температуры полосы на выходе из секции охлаждения после ванны цинкования Тпвц, более 200°С и, особенно более 240°С, приводит к разупрочнению и повышению пластичности из-за осаждения углерода в виде цементитных выделений на наноразмерных частицах карбида ниобия. Потому при переходе к более высокому классу прочности указанную температуру следует снижать в соответствии с зависимостью (2). Дальнейшее снижение температур не приводит к повышению прочности, но может быть затруднено по возможностям АНГЦ. Повышение температур до значения более высоких, чем рассчитанные по зависимости (2) снизит прочностные характеристики ниже допустимых для рассматриваемых классов прочности.

Примеры конкретного выполнения способа.

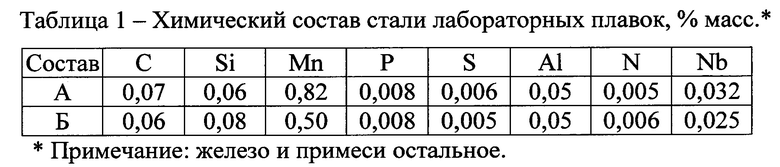

Стали двух составов были получены при лабораторной выплавке в вакуумной индукционной печи. В таблице 1 приведен химический состав стали.

Горячую прокатку полученных слитков на толщину 3 мм производили по режиму: температура нагрева 1150°С, температура окончания прокатки Ткп = 840°С. После окончания прокатки полосу охлаждали до температуры Тсм = 580°С и далее выдерживали в печи, нагретой до такой же температуры, в течение 1 ч с последующим охлаждением с печью (имитация охлаждения смотанного рулона).

Полученные горячекатаные полосы подвергали травлению для удаления окалины и холодной прокатке на толщину 1 мм (суммарное обжатие 66%).

Из полученных холоднокатаных полос изготавливали образцы для проведения моделирующей термической обработки на исследовательском комплексе Gleebl 3800. Термическая обработка заключалась в нагреве до температуры отжига в интервале 720-820°С, выдержке при этой температуре в течение 65 с, замедленном охлаждении до 690°С (скорость охлаждения около 5°С/с), ускоренном охлаждении (скорость охлаждения около 15°С/с) до температуры окончания ускоренного охлаждения 510-590°С, охлаждении до температуры ванны цинкования 460°С в течение 15 с, охлаждение до температуры, имитирующей температуру полосы на выходе охлаждения после ванны цинкования 180-280°С в течение 10 с и последующем охлаждении до комнатной температуры (скорость охлаждения около 10°С/с).

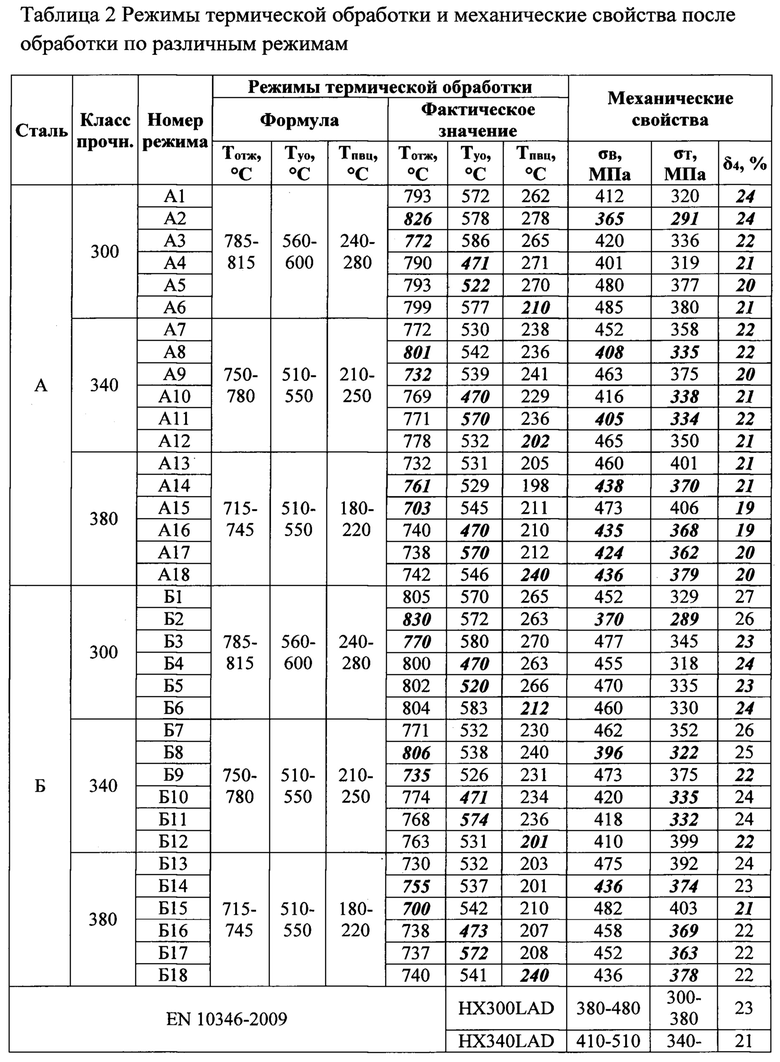

Результаты механических испытаний сталей вариантов А и Б после моделирования отжига по различным режимам, соответствующих и не соответствующих формуле изобретения, с целью проверки возможности обеспечения уровня свойств проката классов прочности 300, 340 и 380 приведены в таблице 2. В таблице приведены также диапазоны значений параметров Тотж и Тпвц, рассчитанные, соответственно, по зависимостям (1) и (2), диапазоны значений параметра Tyo, рекомендованные в соответствии с формулой изобретения, а также требования EN 10346-2009 к свойствам проката указанных классов прочности. Значения параметров, не соответствующих формуле изобретения, выделены курсивом. Курсивом выделены также фактические значения прочностных характеристик, не удовлетворяющих требованиям EN 10346-2009, а также значения относительного удлинения, находящиеся на нижнем пределе предъявляемых требований. Условно принято, что недостаточно высокая пластичность получена, когда относительное удлинение составляет не более 24% для класса прочности 300, не более 22% - для класса прочности 340 и не более 21% для класса прочности 380. Именно такие значения выделены в таблице курсивом.

Для стали обоих вариантов прочности и пластичности, соответствующий EN 10346-2009, достигается при обработке образцов по режимам, соответствующим формуле изобретения (режимы А1, Б1, А7, Б7, А13, Б13). В то же время, для стали состава А, имеющей повышенное содержание марганца (соответствует прототипу), при прочих равных условиях (одинаковых температурных параметрах обработки) получены более низкие значения относительного удлинения, чем для стали состава Б. Повышение температуры отжига, по отношению к интервалам, рассчитанным по зависимости 1 (режимы А2, Б2, А8, Б8, А14, Б14), приводит к снижению прочностных характеристик ниже предъявляемых требований. Напротив, снижение температуры отжига по отношению к интервалам, рассчитанным по зависимости 1 (режимы A3, Б3, А9, Б9, А15, Б15), приводит к получению высоких значений прочностных характеристик, но при этом значения относительного удлинения находятся существенно ближе к нижнему пределу предъявляемых требования, чем после обработке по режимам, соответствующим формуле изобретения.

Для стали класса прочности 300 при использовании температур окончания ускоренного охлаждения около 570°С и 470°С (режимы А1, Б1, А4 и Б4) получен требуемый уровень прочностных характеристик при удовлетворительной пластичности. Однако при близких значениях прочностных характеристик более высокое значение относительного удлинения получено при температуре окончания ускоренного охлаждения 570°С. К повышению прочности и к снижению пластичности такой стали привело использование более низких значений температуры Тпвц, чем в соответствии с формулой изобретения (режимы А6 и Б6).

При значении температуры окончания ускоренного охлаждения 520°С, даже при значениях остальных температурных параметров (режимы А5 и Б5), соответствующих формуле изобретения, уровень пластичности стали оказался существенно ниже, чем для описанных выше вариантов (режимы А6 и Б6).

Для проката классов прочности 340 и 380 снижение температуры окончания ускоренного охлаждения до 470-480°С или ее повышение до 570-590°С приводит к получению низких значений прочностных характеристик, не соответствующих предъявляемым требованиям (А10, Б10, АН, Б11, А16, Б16, А17, Б17). Для проката класса прочности 340 использование низкой температуры полосы на выходе из секции охлаждения после ванны цинкования Тпвц (ниже, чем по формуле изобретения - режимы А12, Б12) обеспечили высокий уровень прочностных характеристик, но относительное удлинение - на нижнем пределе предъявляемых требований. Повышение указанной температуры до 230-238°С позволило существенно повысить относительное удлинение (режимы А7, Б7).

Напротив, для проката класса прочности 380 использования низких значений Тпвц, соответствующих формуле изобретения, является важным условием обеспечения требуемого комплекса свойств, в первую очередь, прочностных характеристик. Увеличение указанной температуры выше оптимального для данного класса прочности диапазона (режимы А18, Б18) приводит к получению недостаточно высоких прочностных характеристик.

Таким образом, на образцах холоднокатаного проката из сталей состава в соответствии с формулой изобретения требуемый для трех классов прочности 300, 340 и 380 комплекс свойств, а также стабильный повышенный уровень пластичности обеспечивается при выполнении требований по режиму обработки проката применительно к агрегату горячего цинковании, изложенному в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОДОДНОКАТАННОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2019 |

|

RU2747103C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361936C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361935C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2358025C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361934C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2445380C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ИЗ ДВУХФАЗНОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2019 |

|

RU2743946C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2006 |

|

RU2330887C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2020 |

|

RU2755318C1 |

| СПОСОБ ОТЖИГА В КОЛПАКОВОЙ ПЕЧИ | 2010 |

|

RU2445382C1 |

Изобретение относится к области металлургии, а именно к способу производства холоднокатаного листового проката из высокопрочных низколегированных сталей, используемого в автомобильной промышленности. Выплавляют сталь, содержащую, мас.%: С 0,05-0,07, Mn 0,35-0,60, Al 0,03-0,06, N не более 0,007, Nb 0,025-0,035, Fe и неизбежные примеси - остальное, осуществляют ее разливку. Осуществляют горячую прокатку с получением горячекатаных полос и их охлаждение водой, при этом горячую прокатку завершают при температуре в диапазоне 830-870°С. Сматывают горячекатаные полосы в рулоны при температуре 550-600°С, а затем осуществляют холодную прокатку с получением холоднокатаного проката, рекристаллизационный отжиг с нанесением цинкового покрытия и дрессировку. Рекристаллизационный отжиг с нанесением цинкового покрытия проводят в агрегате непрерывного горячего цинкования. Температуру рекристаллизационного отжига и температуру полосы на выходе из секции охлаждения после ванны цинкования устанавливают в зависимости от требуемого класса прочности, численно равного требуемому минимальному пределу текучести 300 Н/мм2, 340 Н/мм2 и 380 Н/мм2 в соответствии с зависимостями: Тотж.=(-0,875 Кпр+1062,5)±15 и Тпвц.=(-0,75 Кпр+485)±20, где Тотж. - температура рекристаллизационного отжига, °С, Тпвц. - температура полосы на выходе из секции охлаждения после ванны цинкования, °С, Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести 300 Н/мм2, 340 Н/мм2 и 380 Н/мм2, -0,875; 1062,5; -0,75; 485 - эмпирические коэффициенты. После рекристаллизационного отжига холоднокатаный прокат до входа в камеру выравнивания температуры, расположенную перед ванной цинкования, ускоренно охлаждают до температуры окончания ускоренного охлаждения со скоростью, обеспечивающей сохранение углерода в твердом растворе и его участие в упрочнении в процессе старения при температуре окончания ускоренного охлаждения в интервале 560-600°С для проката с минимальным значением предела текучести 300 Н/мм2 или при температуре окончания ускоренного охлаждения в интервале 510-550°С для проката с минимальным значением предела текучести 340 Н/мм2 и 380 Н/мм2. Обеспечивается повышение пластичности, а также расширение технологических возможностей способа за счет получения проката различных классов прочности из стали одинакового химического состава. 2 табл.

Способ производства холоднокатаного высокопрочного листового проката из низколегированной стали, включающий выплавку стали, разливку, горячую прокатку с получением горячекатаных полос, их охлаждение водой, смотку полос в рулоны, холодную прокатку с получением холоднокатаного проката, рекристаллизационный отжиг с нанесением цинкового покрытия и дрессировку, при этом выплавляют сталь, содержащую, мас.%:

С - 0,05-0,07

Mn - 0,35-0,60

Al - 0,03-0,06

N - не более 0,007

Nb - 0,025-0,035

Fe и неизбежные примеси - остальное,

горячую прокатку завершают при температуре в диапазоне 830-870°С, смотку горячекатаных полос осуществляют при температуре в диапазоне 550-600°С, а рекристаллизационный отжиг с нанесением цинкового покрытия проводят в агрегате непрерывного горячего цинкования, при этом температуру рекристаллизационного отжига и температуру полосы на выходе из секции охлаждения после ванны цинкования устанавливают в зависимости от требуемого класса прочности, численно равного требуемому минимальному пределу текучести 300 Н/мм2, 340 Н/мм2 и 380 Н/мм2 в соответствии с зависимостями:

Тотж.=(-0,875 Кпр+1062,5)±15 и

Тпвц.=(-0,75 Кпр+485)±20,

где Тотж. - температура рекристаллизационного отжига, °С,

Тпвц. - температура полосы на выходе из секции охлаждения после ванны цинкования, °С,

Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести 300 Н/мм2, 340 Н/мм2 и 380 Н/мм2,

-0,875; 1062,5; -0,75; 485 - эмпирические коэффициенты,

при этом после рекристаллизационного отжига холоднокатаный прокат до входа в камеру выравнивания температуры, расположенную перед ванной цинкования, ускоренно охлаждают до температуры окончания ускоренного охлаждения со скоростью, обеспечивающей сохранение углерода в твердом растворе и его участие в упрочнении в процессе старения при температуре окончания ускоренного охлаждения в интервале 560-600°С для проката с минимальным значением предела текучести 300 Н/мм2 или при температуре окончания ускоренного охлаждения в интервале 510-550°С для проката с минимальным значением предела текучести 340 Н/мм2 и 380 Н/мм2.

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361935C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361936C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2563909C9 |

| Способ получения коптильной жидкости | 1986 |

|

SU1386140A1 |

| CN 1111458 A, 08.11.1995 | |||

| WO 2016129213 A1, 18.08.2016 | |||

| WO 2016129214 A1, 18.08.2016 | |||

| US 2004047756 A1, 11.03.2004. | |||

Авторы

Даты

2020-06-17—Публикация

2019-05-23—Подача