Изобретение относится к прокатному производству и может быть использовано при получении прецизионных полос для магнитных экранов цветных кинескопов и дисплеев.

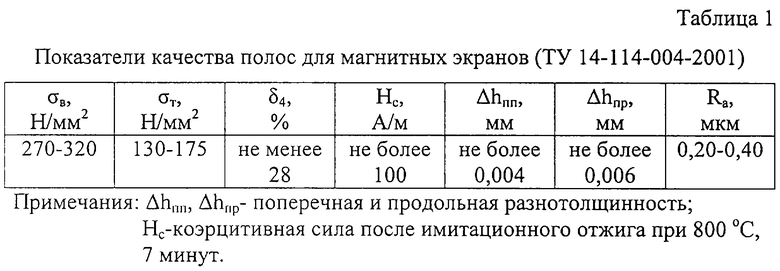

Прецизионные стальные полосы для магнитных экранов сечением 0,10-0,15•565 мм должны отвечать комплексу требований по точности размеров, механическим и магнитным свойствам, шероховатости поверхности (табл.1).

Известен способ производства холоднокатаных полос из стали, стабилизированной алюминием, для магнитостатической экранировки. Способ включает горячую прокатку подката толщиной 2,3 мм, травление, холодную прокатку на толщину 0,5 мм и рекристаллизационный отжиг при температуре 750oС [1].

Недостатки известного способа состоят в том, что холоднокатаные полосы имеют высокие прочностные свойства и коэрцитивную силу, не соответствующие требуемым показателям качества полос для магнитных экранов кинескопов.

Известен также способ производства стальных полос для защитных экранов, включающий отжиг холоднокатаного подката, многопроходную холодную прокатку с суммарным обжатием 79-85%, отжиг и повторную холодную прокатку на конечный размер. Холоднокатаную полосу подвергают заключительной термообработке при температуре 450-500oС [2].

Указанный способ также не обеспечивает получения требуемых показателей качества полос для магнитных экранов по механическим и магнитным свойствам.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства тонких полос для теневых масок кинескопов. Способ включает холодную прокатку полосы, обезуглероживающий отжиг, промежуточную холодную прокатку, рекристаллизационный отжиг и окончательную холодную прокатку. Рекристаллизационный отжиг ведут путем нагрева со скоростью 44-51oС/с до температуры 640-680oС, выдержки при этой температуре в течение 46-53 с и охлаждение со скоростью 2,5-3,2oС/с, а окончательную холодную прокатку ведут со степенью деформации 28-35oС. После травления растровых отверстий маски отжигают и дрессируют [3] - прототип.

Данный способ не позволяет получить полосу, отвечающую требуемым показателям качества полос для магнитных экранов: ее прочностные характеристики, разнотолщинность и коэрцитивная сила выше допустимых значений.

Техническая задача, решаемая изобретением, состоит в повышении качества стальных полос для магнитных экранов.

Для решения поставленной технической задачи в известном способе производства стальных полос для магнитных экранов, включающем обезуглероживающий отжиг холоднокатаного подката, первую многопроходную холодную прокатку, рекристаллизационный отжиг, вторую многопроходную холодную прокатку, рекристаллизационный отжиг и дрессировку в валках с регламентированной шероховатостью поверхности, согласно предложению обезуглероживающий отжиг ведут при температуре 690-720oС с выдержкой при этой температуре в течение 7-12 ч, а первую и вторую многопроходные холодные прокатки осуществляют с суммарным обжатием 30-70% каждую. Рекристаллизационный отжиг осуществляют путем нагрева полос до температуры 610-640oС и выдержки при этой температуре в течение 7-10 ч, а дрессировку полос ведут с обжатием 0,8-1,2% в валках с шероховатостью поверхности 0,10-0,40 мкм Ra. Кроме того, обжатие за проход при первой и второй многопроходной холодной прокатке не превышает 40%, а после обезуглероживающего отжига дополнительно может быть проведена калибровка толщины полосы прокаткой в клети кварто с обжатием 5-15%.

Сущность изобретения состоит в следующем. Обезуглероживающий отжиг при температуре 690-720oС с выдержкой в течение 7-12 ч обеспечивает получение концентрации углерода в ферритной матрице не более 0,001% и рекристаллизованных ферритных зерен с размерами, соответствующими 6-8 баллу. В процессе первой многопроходной прокатки стальной полосы при суммарном обжатии 30-70% происходит деформирование микроструктуры с формированием оптимальной плотности дислокации, что позволяет при последующем рекристаллизационном отжиге получить гомогенную стабильную ферритную матрицу с изотропными механическими и магнитными свойствами с зернами 6-7 балла.

Равномерность микроструктуры и свойств по длине и ширине отожженной полосы способствует снижению разнотолщинности при второй многопроходной прокатке. Вторая холодная прокатка с суммарным обжатием 30-70% вновь измельчает микроструктуру полосы, формирует оптимальную плотность дефектов микроструктуры и дислокации. Последующий второй рекристаллизационный отжиг восстанавливает гомогенную стабильную ферритную матрицу, устраняет разнобалльность микроструктуры (7-й балл зерна), обеспечивает формирование заданных механических и магнитных свойств полос для магнитных экранов.

Рекристаллизационный отжиг при температуре 610-640 oС в течение 7-10 ч позволяет получить стабильную рекристаллизованную микроструктуру обезуглероженной стали при сокращении цикла отжига в колпаковой печи и экономии энергозатрат. Дрессировка полос с обжатием 0,8-1,2% в валках с шероховатостью поверхности 0,10-0,40 мкм Ra обеспечивает одновременно снижение предела текучести полосы и формирование заданного изотропного микрорельефа ее поверхности.

В варианте реализации способа обжатие за проход при первой и второй холодной прокатках ограничено величиной 40%, т.к. при больших обжатиях ухудшается текстура и структура стали, возрастает разнобалльность микроструктуры, возрастает разнотолщинность полос. Дополнительная калибровка подката в клети кварто с обжатием 5-15% после обезуглероживающего отжига способствует повышению точности готовых полос, исключает появление линий Людерса в процессе последующей холодной прокатки и повышает стабильность работы прокатного стана даже при использовании подката пониженного качества.

Экспериментально установлено, что если температура обезуглероживающего отжига будет ниже 690oС или выдержка менее 7 ч, то это приведет к получению мелкозернистой микроструктуры стали и недостаточному ее обезуглероживанию, что приведет к увеличению прочностных свойств и коэрцитивной силы выше допустимых значений. Повышение температуры более 720oС или времени выдержки более 12 ч приводит к росту ферритных зерен и увеличению разнобалльности микроструктуры, ухудшающих качество готовых полос.

Если суммарное обжатие при первой и второй многопроходной холодной прокатке будет менее 30%, то из-за недостаточной проработки микроструктуры и низкой плотности дислокации при последующем рекристаллизационном отжиге сформируется разнобалльная микроструктура стали (балл зерна 5-8). Это приведет к ухудшению механических и магнитных свойств готовой полосы. Увеличение суммарного обжатия сверх 70% приводит к измельчению микроструктуры стали, росту прочностных свойств и коэрцитивной силы выше допустимого уровня.

Рекристаллизационный отжиг при температуре ниже 610oС или времени выдержки менее 7 ч приводит к получению неравноосной микроструктуры, повышению прочности и коэрцитивной силы готовых полос, что снижает их качество. Повышение температуры отжига сверх 640oС или времени выдержки более 10 ч приводит к свариванию витков отжигаемых рулонов, уменьшению прочностных свойств полосы ниже допустимых значений, к росту зерна.

При дрессировке полос с обжатием менее 0,8% не устраняется площадка текучести на диаграмме растяжения, а также не достигается заданная шероховатость поверхности полос, что снижает их качество. Увеличение обжатия более 12% приводит к повышению прочностных свойств и коэрцитивной силы полос более допустимых значений, формированию анизотропной шероховатости их поверхностей. При использовании валков с шероховатостью поверхности более 0,40 мкм Ra шероховатость поверхности готовых полос выше допустимой. Снижение шероховатости поверхности валков менее 0,10 мкм Ra не улучшает качество готовых полос, а лишь увеличивает затраты на подготовку валков.

Обжатие менее 5% в клети кварто при дополнительной калибровке подката не позволяет минимизировать его разнотолщинность, а его увеличение более 15% не приводит к дальнейшему снижению разнотолщинности готовых полос.

Примеры реализации способа

1. При производстве полос для магнитных экранов используют холоднокатаный подкат (полосы в нагартованном состоянии) сечением 0,7•595 мм из стали марки 08Ю следующего химического состава, мас.%:

С - 0,05

Si - 0,01

Mn - 0,23

S - 0,014

P - 0,007

Al - 0,39

Cr - 0,10

Ni - 0,20

Cu - 0,20

N - 0,06

Подкат перематывают в распушенные рулоны массой 6 т каждый и загружают по 3 шт. в садочную колпаковую печь обезуглероживающего отжига. Садку рулонов накрывают муфелем, производят нагрев рулонов в защитной азотно-водородной атмосфере до температуры Тоо=705oС. Через 1 ч выдержки при этой температуре в подмуфельное пространство печи начинают подавать воду в количестве 10 л для осуществления процесса обезуглероживания, а через время выдержки τoo=9,5 ч отопление печи выключают и производят охлаждение садки рулонов с помощью охлаждающего колпака до температуры 40oС. После обезуглероживающего отжига содержание углерода в стали составляет 0,001%.

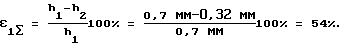

Рулоны обезуглероженного подката в дальнейшем подвергают первой холодной прокатке на реверсивном стане кварто 800 с толщины h1=0,7 мм на толщину h2= 0,32 мм за 3 прохода с суммарной степенью деформации ε1Σ:

Деформацию полосы осуществляют по схеме 0,7 мм --> 0,54 мм --> 0,415 мм --> 0,32 мм с обжатием в каждом проходе εd=23% (менее 40%).

После первой холодной прокатки холоднокатаные полосы в рулонах подвергают рекристаллизационному отжигу в садочной печи с азотно-водородной защитной атмосферой при температуре Тро=625oС с выдержкой в течение τpo=8,5 ч.

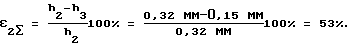

Отожженные полосы подвергают второй холодной прокатке на реверсивном стане 800 за 3 прохода с толщины h2=0,32 мм на конечную толщину h3=0,15 мм с суммарным обжатием ε2Σ:

Обжатие в каждом проходе εd устанавливают менее 40%.

После второй холодной прокатки полосы в рулонах вновь отжигают при температуре Тро=625oС с выдержкой в течение τpo=8,5 ч.

Отожженные полосы в конечной толщине подвергают дрессировке на реверсивном стане кварто 800 за один проход с обжатием εдр=1% в рабочих валках с шероховатостью поверхности Raв=0,25 мкм. От готовых полос отбирают пробы, на которых проводят имитационный отжиг при 800oС в течение 7 мин, после чего измеряют коэрцитивную силу.

2. Все те же операции, что и в примере 1, только после обезуглероживающего отжига дополнительно проводят калибровку толщины подката с обжатием εк= 10%. Калибровку осуществляют за один проход в клети кварто 920, оснащенной системой автоматического регулирования толщины. В этом случае первую холодную прокатку ведут с толщины h1=0,63 мм до толщины h2=0,32 мм с суммарным обжатием ε1Σ=49%.

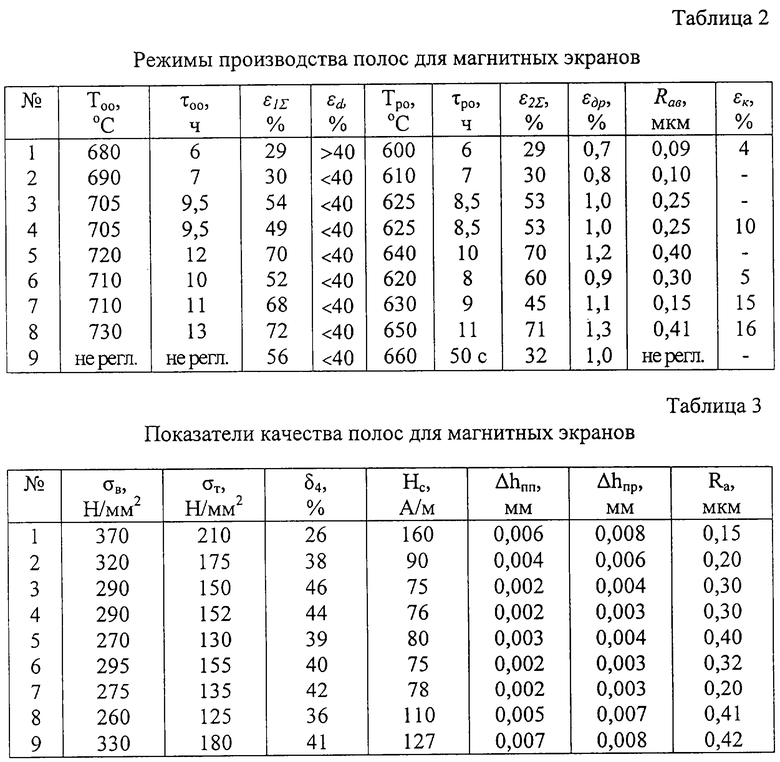

Варианты реализации предложенного способа приведены в табл.2, а в табл.3 - соответствующие им показатели качества полос для магнитных экранов.

Из табл. 2 и 3 следует, что при реализации предложенного способа (варианты 2-7) достигается повышение качества стальных полос для магнитных экранов: механические характеристики и шероховатость поверхности находятся в заданных пределах, а коэрцитивная сила, продольная и поперечная разнотолщинность полос минимальны. В случае запредельных значений заявленных параметров (варианты 1 и 8) качество стальных полос для магнитных экранов ухудшается, возрастает коэрцитивная сила и разнотолщинность полос. Также более низкое качество полос достигается при реализации способа-прототипа (вариант 9).

Технико-экономические преимущества предложенного способа состоят в том, что деформационно-термические режимы производства позволяют сформировать гомогенную ферритную структуру и текстуру стальной полосы при одновременном обеспечении повышенной точности прокатки и заданной шероховатости поверхности. Все это повышает качество полос.

В качестве базового объекта принят способ-прототип. Использование предложенного способа обеспечит повышение рентабельности производства полос для магнитных экранов на 20-25%.

Источники информации

1. Заявка 62-124257, Япония, МПК С 22 С 38/06, С 22 С 38/00, 1987.

2. Заявка 2175820, Япония, МПК C 21 D 9/46, C 21 D 8/02, 1990.

3. Авт. свид. СССР 1447890, МПК C 21 D 8/00, 1988 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223336C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2220212C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2011 |

|

RU2452777C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479643C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ЛИСТОВ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2005 |

|

RU2277594C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2255988C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ СТАЛЕЙ | 2002 |

|

RU2221878C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНЧАЙШЕЙ ЖЕСТИ | 2013 |

|

RU2511155C1 |

Изобретение относится к прокатному производству и может быть использовано при получении прецизионных полос для магнитных экранов цветных кинескопов и дисплеев. Способ включает обезуглероживающий отжиг холоднокатаного подката, первую многопроходную холодную прокатку, рекристаллизационный отжиг, вторую многопроходную холодную прокатку, рекристаллизационный отжиг и дрессировку в валках с регламентированной шероховатостью поверхности. Техническая задача, решаемая изобретением, состоит в повышении качества стальных полос для магнитных экранов. Обезуглероживающий отжиг ведут при температуре 690-720oС с выдержкой при этой температуре в течение 7-12 ч, а первую и вторую многопроходные холодные прокатки осуществляют с суммарным обжатием 30-70%. При реализации способа рекристаллизационный отжиг ведут путем нагрева полос до температуры 610-640oС и выдержки при этой температуре в течение 7-10 ч, а дрессировку полос осуществляют с обжатием 0,8-1,2% в валках с шероховатостью поверхности 0,10-0,40 мкм Rа. Кроме того, обжатие за проход при первой и второй многопроходных холодных прокатках не превышает 40%. Возможно также после обезуглероживающего отжига дополнительно проводить калибровку толщины полосы прокаткой в клети кварто с обжатием 5-15%. 4 з.п. ф-лы, 3 табл.

| Способ производства тонких полос | 1987 |

|

SU1447890A1 |

| Способ прокатки слябов | 1990 |

|

SU1787602A1 |

| Способ производства холоднокатаной полосы | 1989 |

|

SU1624034A1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ТЕНЕВОЙ МАСКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2109839C1 |

Авторы

Даты

2004-02-10—Публикация

2002-03-26—Подача