Изобретение относится к металлургии, в частности к окускованию рудных материалов, и может быть использовано в металлургической промышленности.

Целью изобретения является повышение производительности процесса спекания и снижение расхода твердого топлива.

Пример. Для проверки предлагаемого способа проводят лабораторные опыты, моделирующие условия спекания шихт.

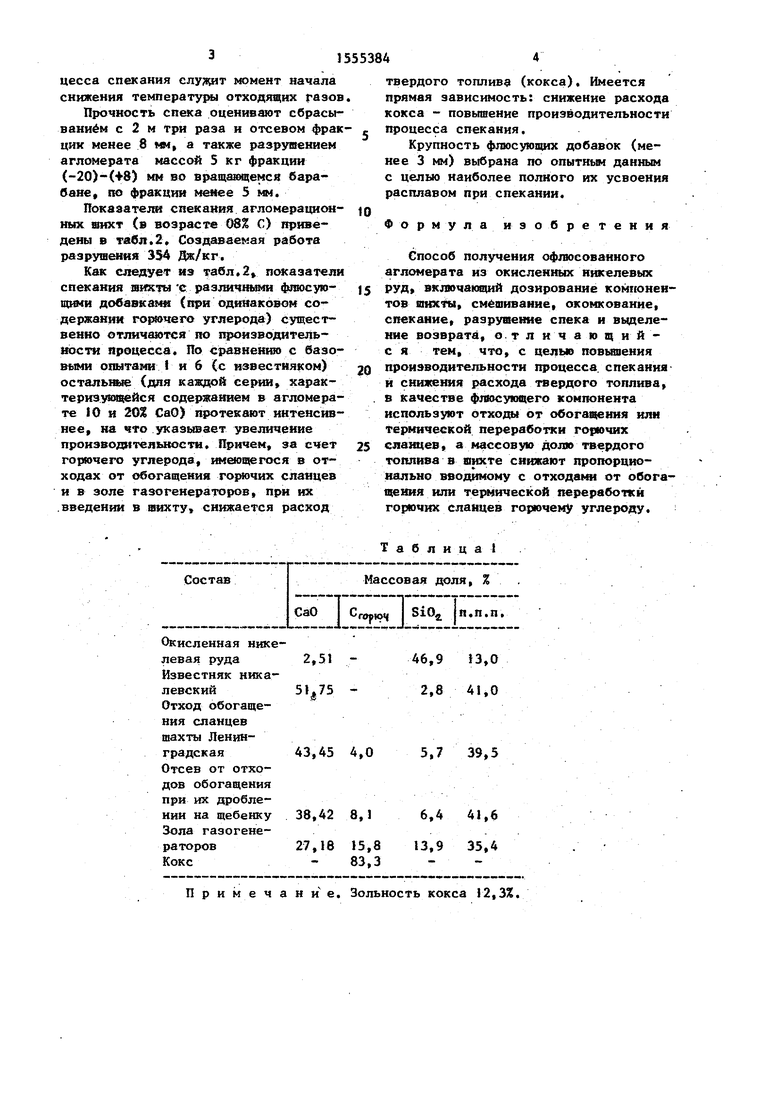

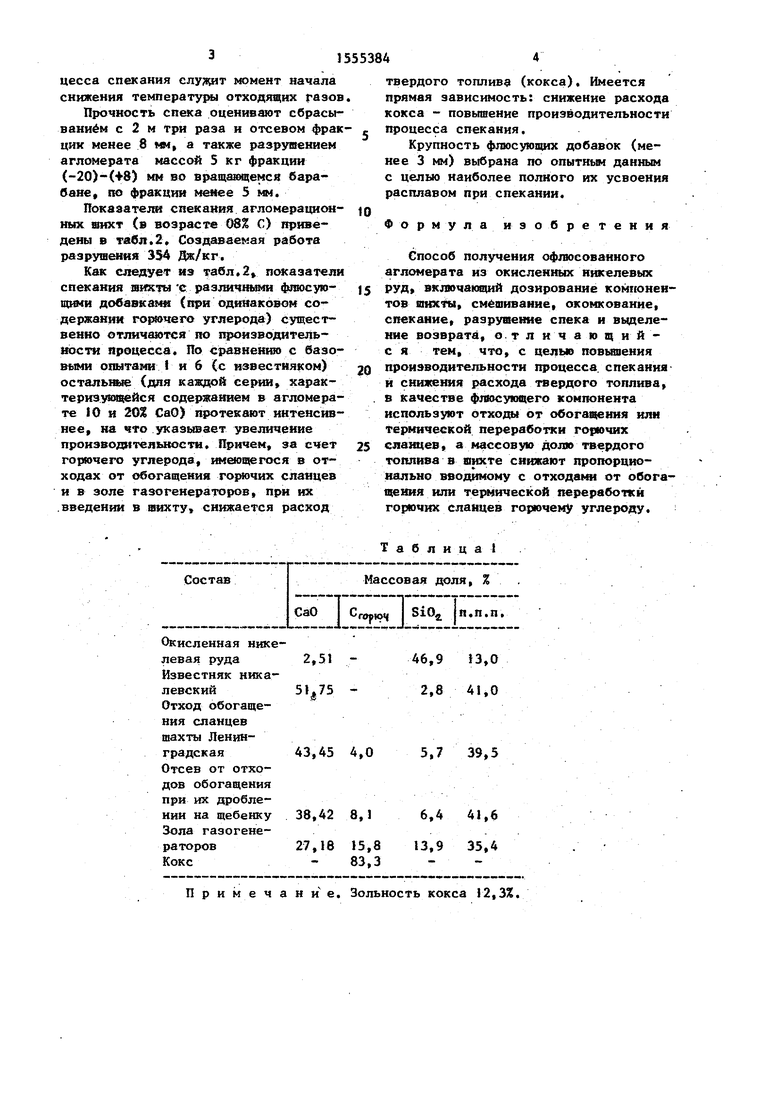

Химический состав шихтовых материалов приведен в табл.1.

Руда имеет крупность менее 12 мм, а кокс, известняк и отходы от обогащения или термической переработки

(зола газогенераторов) горючих сланцев - менее 3 мм.

Шихту смешивают в барабане диаметром 0,7 м, 0триной 0,5 м в водопадном режиме (при скорости вращения 0,33 с ) 2 мин и окомковывают при О,18 в течение 2 мин, воду добавляют на втором этапе. Спекание проводят на лабораторной установке, площадь агломерационной чаши 0,057 мг. Шихту зажигают газовым горном при температуре горновых газов 1220°С в течение 1,75 мин. Разрежение под колосниковой решеткой в период зажигания поддерживают равным 4 кПа, на протяжении последующей части опыта - 8 кПа. Окончанием проУ1

ел ел

w эо и

цесса спекания служит момент начала снижения температуры отходящих газов

Прочность спека оценивают сбрасыванием с 2 м три раза и отсевом фрак цик менее 8 мм, а также разрушением агломерата массой 5 кг фракции (-20)-(+8) мм во вращающемся барабане, по фракции менее 5 мм.

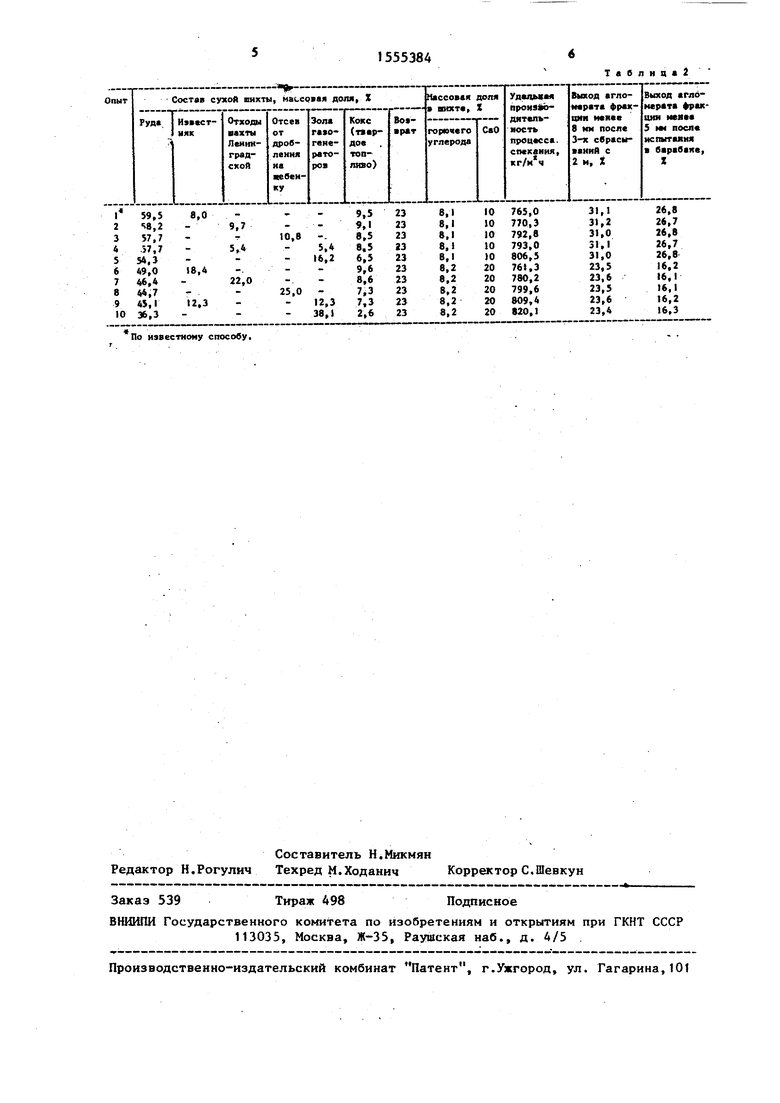

Показатели спекания агломерацион- ных шихт (а возрасте 08% С) приведены в табл.2. Создаваемая работе разрушения 354 Дж/кг.

Как следует из табл.2 показатели спекания шихты с различными флюсую- щими добавками (при одинаковом содержании горючего углерода) существенно отличаются по производительности процесса. По сравнению с базовыми опытами 1 и 6 (с известняком) остальные (для каждой серии, характеризующейся содержанием в агломерате 10 и 20% СаО) протекают интенсивнее, на что указывает увеличение производительности. Причем, за счет горючего углерода, имеющегося в отходах от обогащения горючих сланцев и в золе газогенераторов, при их введении в шихту, снижается расход

твердого топлива (кокса). Имеется прямая зависимость: снижение расхода кокса - повышение производительности процесса спекания.

Крупность флюсующих добавок (менее 3 мм) выбрана по опытным данным с целью наиболее полного их усвоения расплавом при спекании.

Формула изобретения

Способ получения офлюсованного агломерата из окисленных никелевых руд, включающий дозирование компонентов шихты, смешивание, окомкованне, спекание, разрушение спека и выделение возврата, отличающий- с я тем, что, с целью повышения производительности процесса спекания и снижения расхода твердого топлива, в качестве флюсующего компонента используют отходы от обогащения или термической переработки горючих сланцев, а массовую долю твердого топлива в шихте снижают пропорционально вводимому с отходами от обогащения или термической переработки горючих сланцев горючему углероду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССОВ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2590034C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКУСКОВАННОГО МАТЕРИАЛА | 2005 |

|

RU2291208C2 |

| Способ переработки горючих сланцев | 1990 |

|

SU1782987A1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| Способ подготовки агломерационной шихты к спеканию | 1989 |

|

SU1708890A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОВОССТАНОВИМОГО НИЗКОЗАКИСНОГО ОФМОСОВАННОГО АГЛОМЕРАТА | 1991 |

|

RU2009219C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАТА С РАЗЛИЧНОЙ ОСНОВНОСТЬЮ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2002 |

|

RU2221880C2 |

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

Изобретение относится к металлургии, в частности к окускованию рудных материалов. Цель изобретения - повышение производительности процесса спекания и снижение расхода твердого топлива. Цель достигается за счет использования в качестве флюсующих компонентов отходов от обогащения или термической обработки горючих сланцев, массовую долю твердого топлива в шихте снижают пропорционально вводимому с отходами от обогащения или термической переработки горючих сланцев горючему углероду. 2 табл.

Состав

СаО I Стор,, SiOa п.п.п.

Окисленная нике

левая руда Известняк ника левский Отход обогащения сланцев шахты ЛенинградскаяОтсев от отходов обогащения при их дроблении на щебенку Зола газогенераторовКокс

Примечание. Зольность кокса 12,3%.

Таблица 1

Массовая доля, %

46,913,0

2,841,0

5,739,5

6,441,6

13,935,4

59,5 MJ.2 57,7 57,7 54.3 49,0 46, 44,7

«S. I 36,3

8,0

8,4

12,3

9,7 5,4

22,0

10,8 -.

5,4 - 16,2

25,0 - - 12,3 38,1

По известному способу.

Таблица

i- т

Массовая доля ищете, X

горюнего углерода

СаО

Удедыда производительностьпроцесса спекания,

Выход агломерата фракции менее 8 ми после 3-х сбрасываний с 2 м, X

Выход агломерат фракции менее 5 мм после испытания барабане, X

,5

И ,5 .5 ,5 ,6 ,6 ,3 ,3 ,

23 23 23 23 23 23 23 23 23 23

8,

8,

8,

8,

8,

8,2

8,2

8,2

8,2

8,2

10 10 10 10 10 20 20 20 20 20

765,0 770,3 792,8 793,0 806,5 761,3 780,2 799,6 809,4 820,1

31,1 31,2 31,0 31,1 31,0 23,5 23,6 23,5 23,6 23,4

Авторы

Даты

1990-04-07—Публикация

1988-06-21—Подача