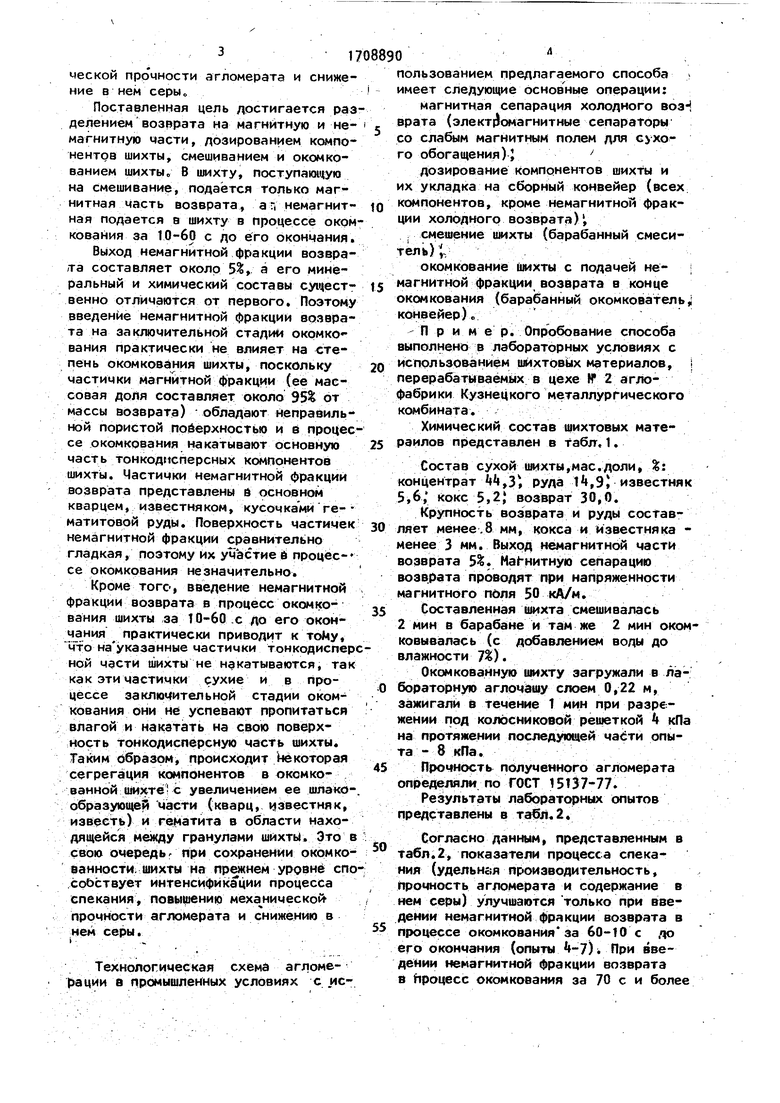

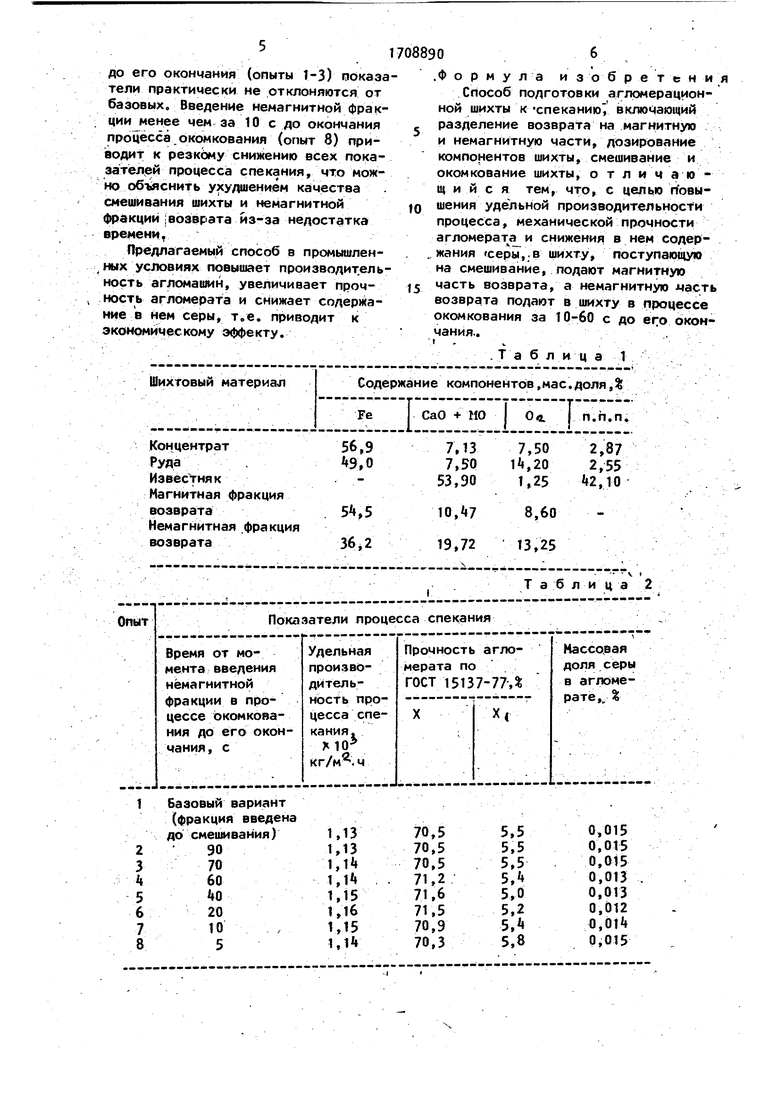

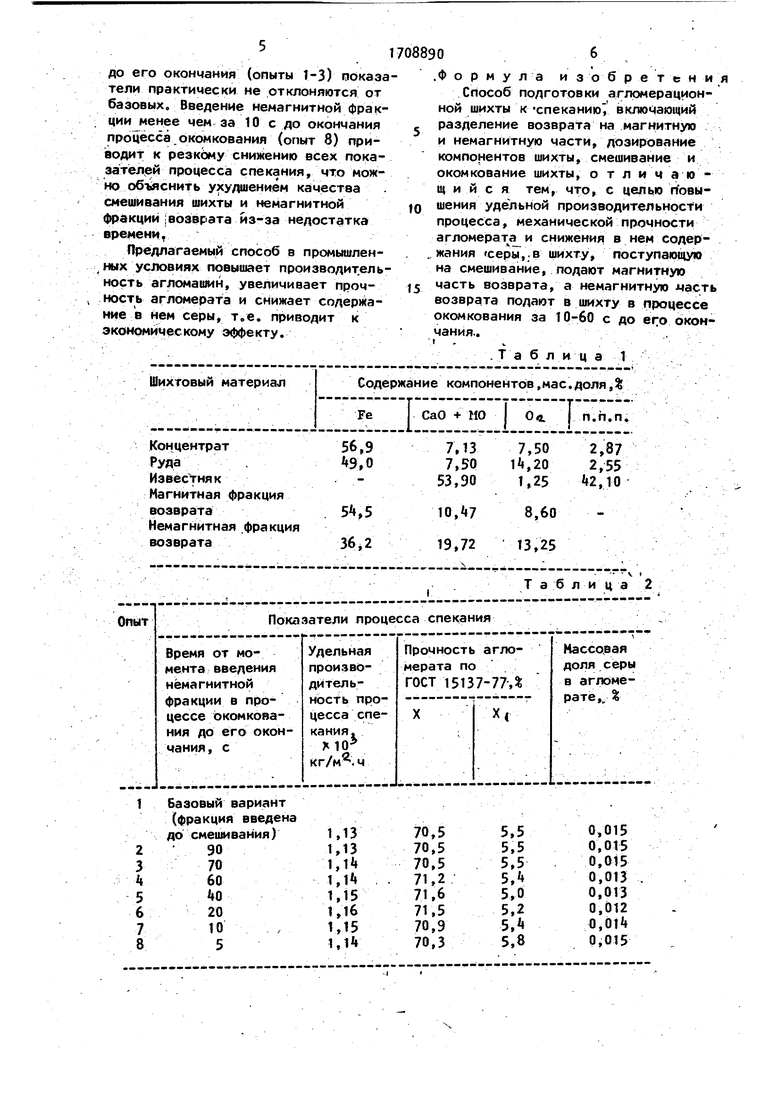

мескои прочности агломерата и снижение в нем серыо Поставленная цель достигается раз делением возврата на магнитную и немагнитную части, дозированием компонентов шихты, смешиванием и окомкованием щихтыо В шихту, поступаюи ую на смешивание, подаётся только магнитная часть возврата, а и немагнитная подается в шихту в процессе оком кования за 10-60 с до его окончания. Выход немагнитной фракции возврата составляет около 5, а его минеральный и химический составы су1чественно отличаются от первого. Поэтому введение немагнитной фракции возврата на заключительной стадий окрмкования практически не влияет на степень окомкования шихты, поскольку частички магнитной фракции (ее массовая доля составляет около 95 от массы возврата) обладают неправильной пористой поберхностью и в процес се окомкования накатывают основную часть тонкодисперсных компонентов шихты. Частички немагнитной фракции возврата представлены и основном кварцем, известняком, кусочкамиге- матитовой руды. Поверхность частичек немагнитной фракции сравнительно гладкая, поэтому их участие И процёс- се окомкования незначительно. Кроме того, введение немагнитной фракций возврата в процесс окомкования шихты за 10-60 с до его окон« ания практически приводит к тойу, что науказанные частички тонкодиспер ной части шихты не накатываются, так как эти частички сухие и в процессе заключительной стадии окомкования они Не успевают пропитаться влагой и накатать на свою поверхность тонкодисперсную часть шихты. Таким образом, происходит которая сегрегация компонентов в окомкован ной шихте с увеличением ее шлакообразующе) ч;асти (кварц, известняк, известь) и гематита в области находящейся между гранулами шихты. Это в свою очередьл при сохранении окомкованности шихты на пр1®«нем уровне спо соЬствует интенсификации процесса спекания, повыц|ению меха нической прочности агломерата и снижению в нем серы. Технологическая схема агломерации в промышленных условиях с ис1 . пользованием предлагаемого способа имеет следующие основные операции: магнитная сепарация холодного возврата (элект|:}омагнитные сепараторы со слабым магнитным полем для сухого обогащения) J дозирование компонентов шихты и их укладка на сборный конвейер (всех компонентов, кроме немагнитной фракции холодного возврата), . смешение шихты (барабанный смеситель) (, окомкование шихты с подачей нб- j магнитной фракции возврата в конце окомкования (барабанный окомкователь; конвейер)„ -Л р и м е р. Опробование способа выполнено в лабораторных условиях с использованием шихтовых материалов, i перерабатываемых в цехе Н 2 аглофабрики Кузнецкого металлургического комбината. Химический состав шихтовых матераилов представлен в табл. 1. Состав сухой шихты,мас.доли,: концентрат ,3i руда t,9) известняк 5,6, кокс 5,2} возврат 30,0. Крупность возврата и руды coctaBляет менее.В мм, кокса и известняка менее 3 мм. Выход немагнитной части возврата 5%. Магнитную сепарацию возврата проводят при напряженности ма гнитного пбля 50 кА/м. Составленная шихта смешивалась 2 мин в барабане и там же 2 мин оком ковыаалась (с добавлением воды до влажности 7). Окомкованную uwxTy загружали в лабораторную аглочдшу слоем 0,22 м, зажигали в течение 1 мин при разрежении г)од колосниковой решеткой 4 idla на протяжении последующей чаёти опыта - 8 кПа. Прочность полученного агломерата определяли по ГОСТ 15137-77. Результаты лабораторных опытов представлены в табл«2. Согласно данным, представленным в табл.2, показатели процесса спекания (удельная производительность. Прочность агломерата и содержание в нем серы) улучшаются только при введении немагнитной фракции возврата в процессе окомкования за 60-10 с до его окончания (опыты ) При введении немагнитной фракции возврата в процесс окомкования за 70 с и более

до его окончания (опыты 1-3) показатели практически не отклоняются от базовых. Введение немагнитной фракции менее чем за 10 с до окончания процесса,6комкования (опыт 8) приttof r к резкЬму сни)й1ению всех показателей процесса спекания, что можно об-йснить ухудшением качества смешивания шихты и немагнитной фракцийВозврата из-за недостатка времени

Предлагаемый способ в промышленных УСЛОВИЯХ повышает производительность агломашин, увеличивает прочность агломерата и снижает содержание в Нем серы, т.е. приводит к экономическому эффекту.

Шихтовый материал

.Формул а и 30 б р е т е н и я

способ подготовки агломерационной шихты к -спеканию включающий разделение возврата на магнитную и немагнитную части, дозирование компонентов шихты, смешивание и окомкование шихты о т л и ч а ю щ и и с я тем, что, с целью повышения удельной производительности процесса, механической прочности агломератов и снижения в нем содер. жания «серы,.в шихту, поступёощую

на смешивание, подают магнитную часть возврата, а немагнитную масть возврата подают в шихту в процессе окомкования за 10-60 с до его окончания..,

, .V,. - .Таблица 1

Содержа ние компонентов .мае. доля,%

Fe СаО + МО I 0« j п.п.п,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения агломерата | 1989 |

|

SU1640185A1 |

| Способ производства агломерата | 1988 |

|

SU1576583A1 |

| Способ получения офлюсованного агломерата | 1988 |

|

SU1618769A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАТА С РАЗЛИЧНОЙ ОСНОВНОСТЬЮ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2002 |

|

RU2221880C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| Способ подготовки агломерационной шихты к спеканию | 1975 |

|

SU697581A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Способ изготовления агломерата из окисленных руд и концентратов | 2015 |

|

RU2608046C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

Изобретение относится к металлургии и может быть использованоИзобретение относится к металлургии и может быть использовано при окусковании руд и концентратов. /Известен способ производства агломерата, в КОТОРОМ с целью повышения механической прочности агломерата предлагается пре7}варительно немагнитную часть возврата дробить др крупности менее 2 мм, а затем вводить в шихту, поступающую на смешивание и окомкование.Недостатком указанного способа является введение дополнительной технологической операции дробления. Кро^ ме того, данное техническое решение направлено только на повышение механической прочности агломерата.Наиболее близким к предлагаемому является способ подготовки аглрмера^- ционной шихты к спеканию, в котором с целью повышения газопроницаемости•г,'при окусковании руд и концентратов. Цель изобретения - повышение удель-. ной производительности процесса, механической прочности агломерата и снижение в нем содержания серы1. Перед 'окомкованием шихты производит разделение возврата на магнитную и немйгнитную части, п|эичем магнитную часть подают на смешивание шихты, а немагнитную - в процессе оком- кования за 10-60 с до его окончания. Происходит разделение компонентов в окомкованньй шихте с увеличением ее шлакообразующей. части и гематита на периферии гранул шихты, что приводит к улучшению показателей процесса спекания. 2 табл.шихты и увеличения производительности агломашин весь оборотный проду-кт (возврат) подается в шихту после ее оком- кования.Для современных сырьевых условий агломерационного процесса (когда железорудная часть шихты представлена в основном тонкодисперсионными концентратами) такой способ не эффективен, поскольку крупные частицы возврата являются центрами для обра30-' вания гранул :шихты. Качественное окомкование шихты без возврата требует использования большого количества упрочняющих добавок (известь, бентонит • пр.), являющихся или ^ вредными для ЗДОРОВЬЯ человека, или снижающими массовую долю железа в шихте.Цель изобретения - интенсификация процесса спекания, Повышение механи-t%а «ЭО 36:р^

| Способ производства агломерата | 1988 |

|

SU1576583A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-01-30—Публикация

1989-11-21—Подача