Изобретение относится к г.орной промышленности и предназначено для исполнительных органов очистных комбайнов .

Цель изобретения - повышение работоспособности рабочего органа путем улучшения погрузочной способности.

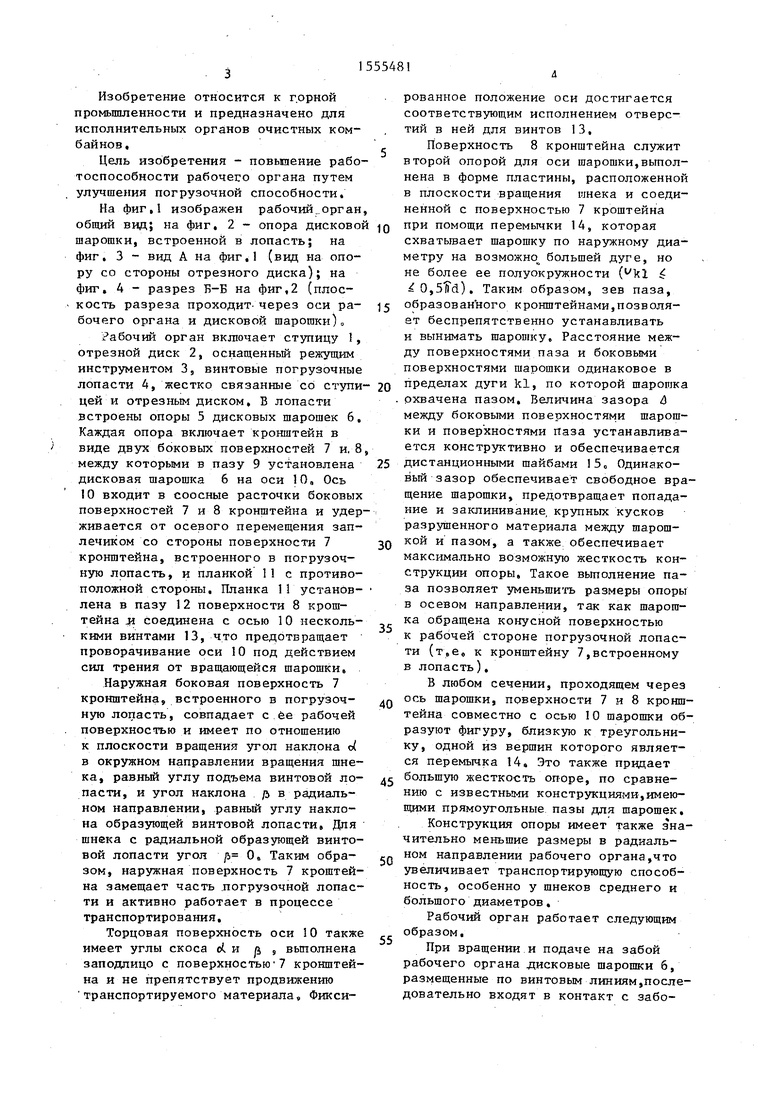

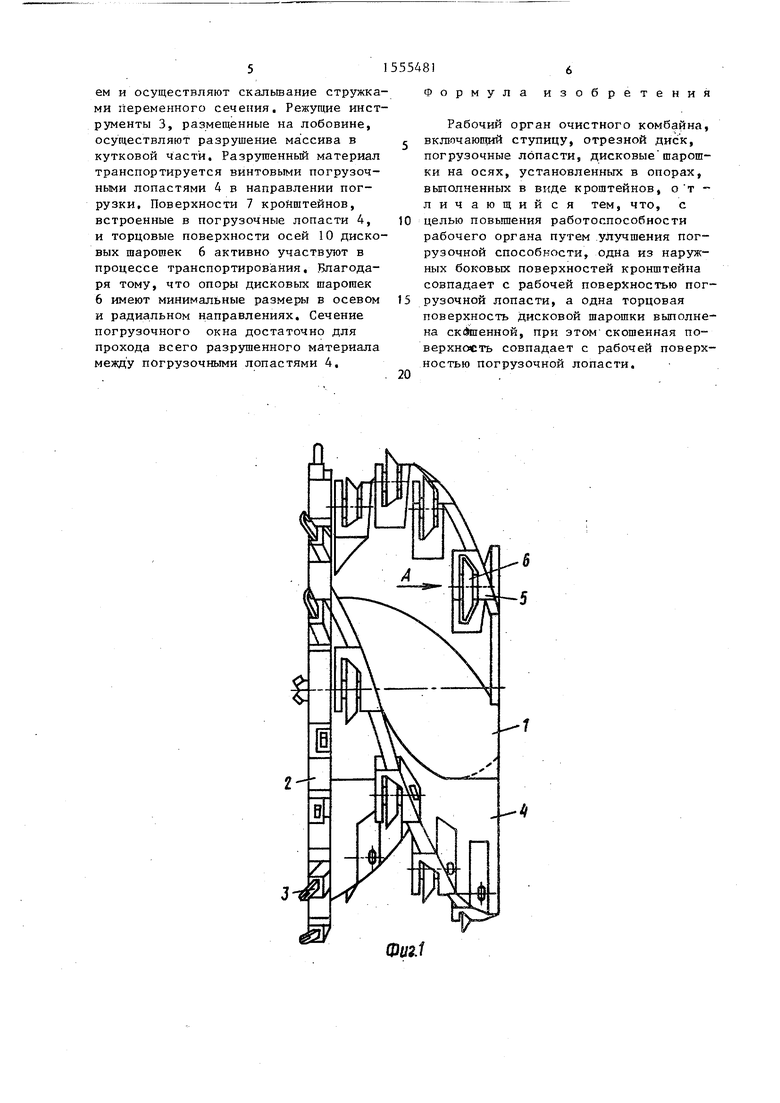

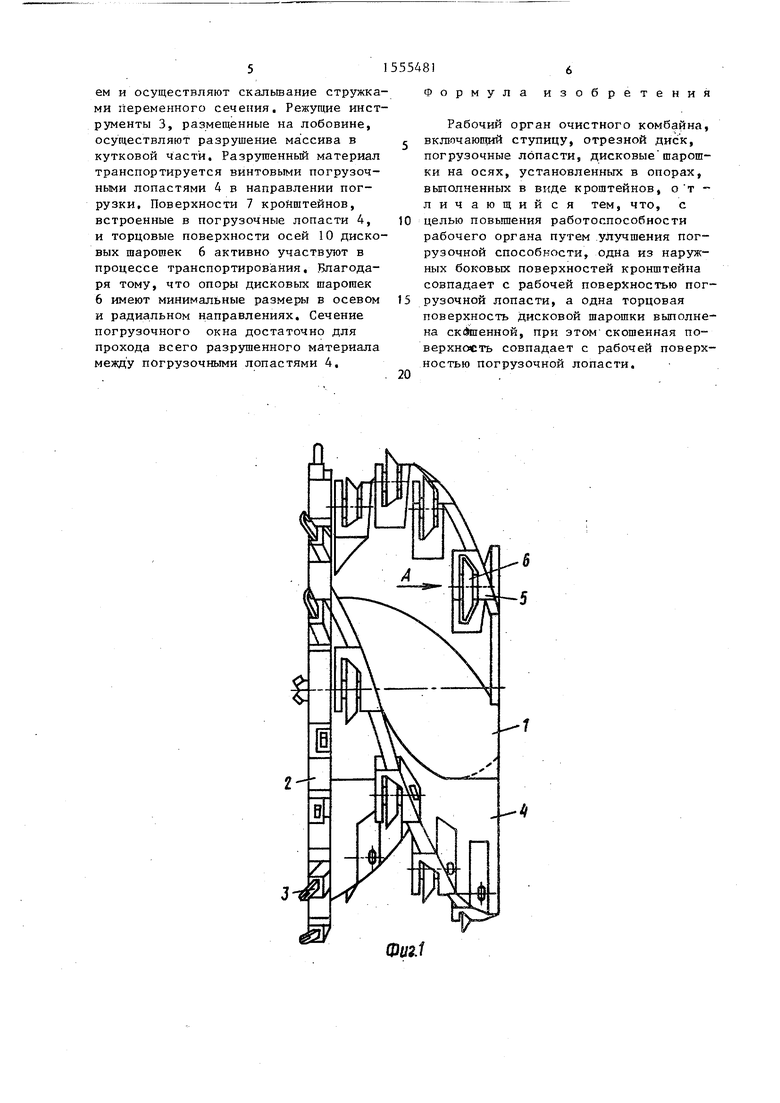

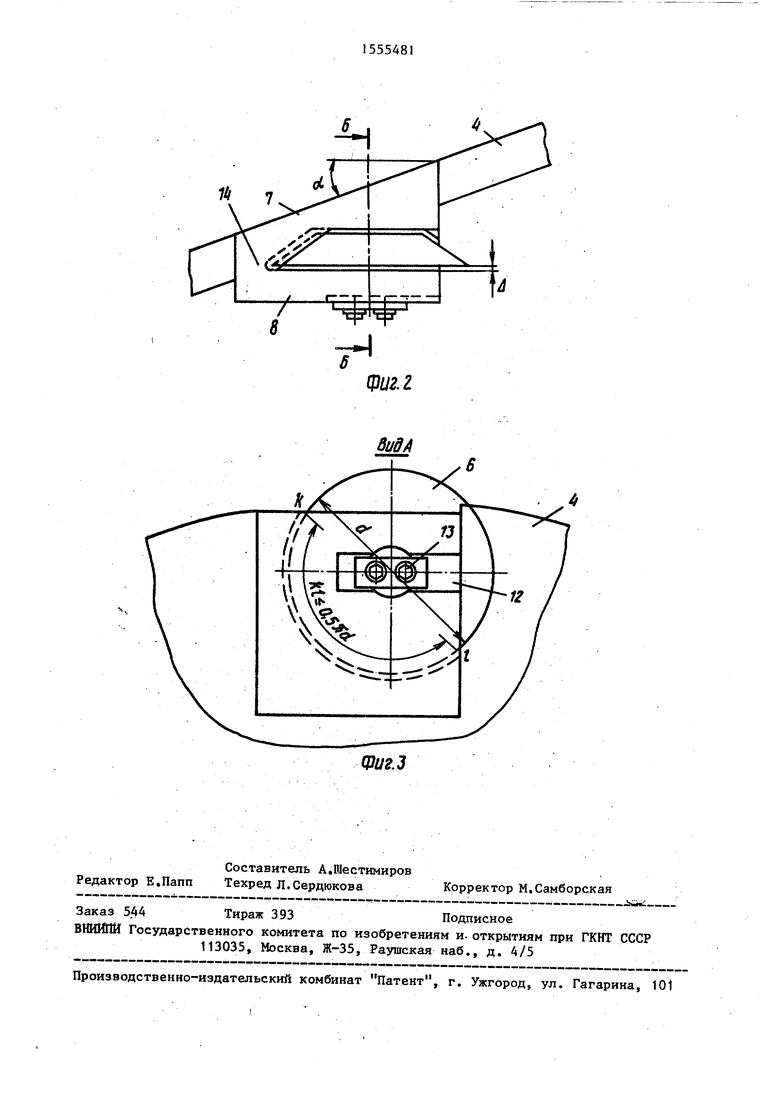

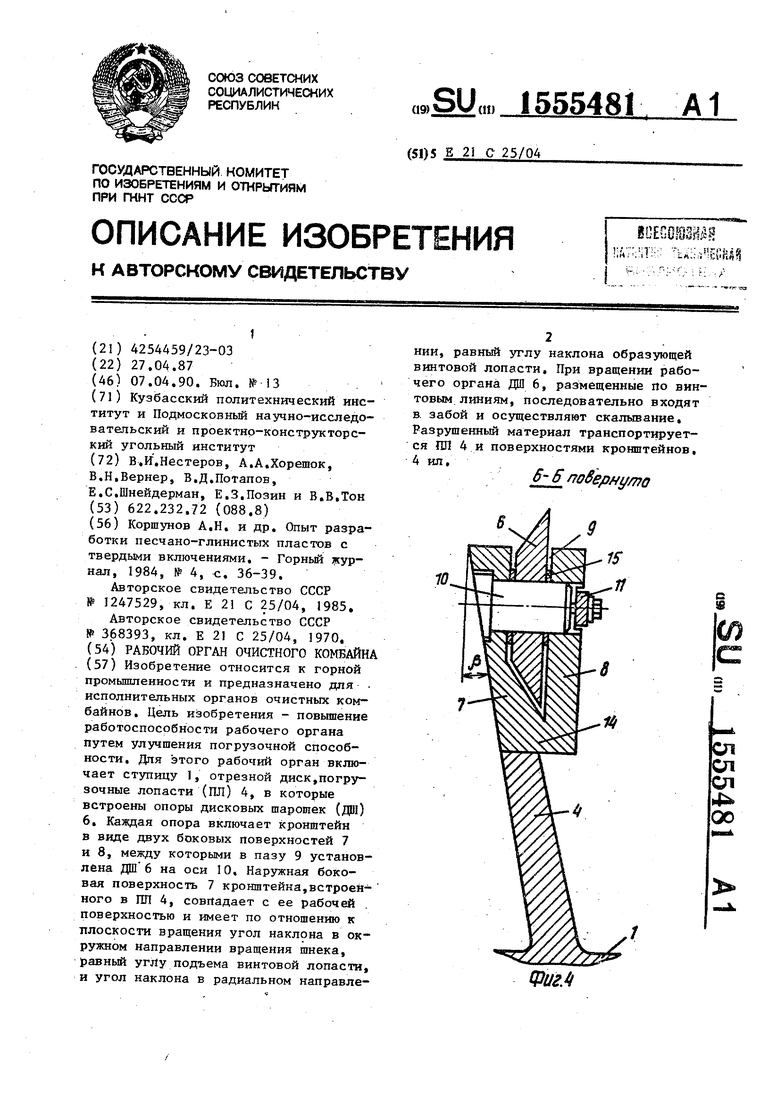

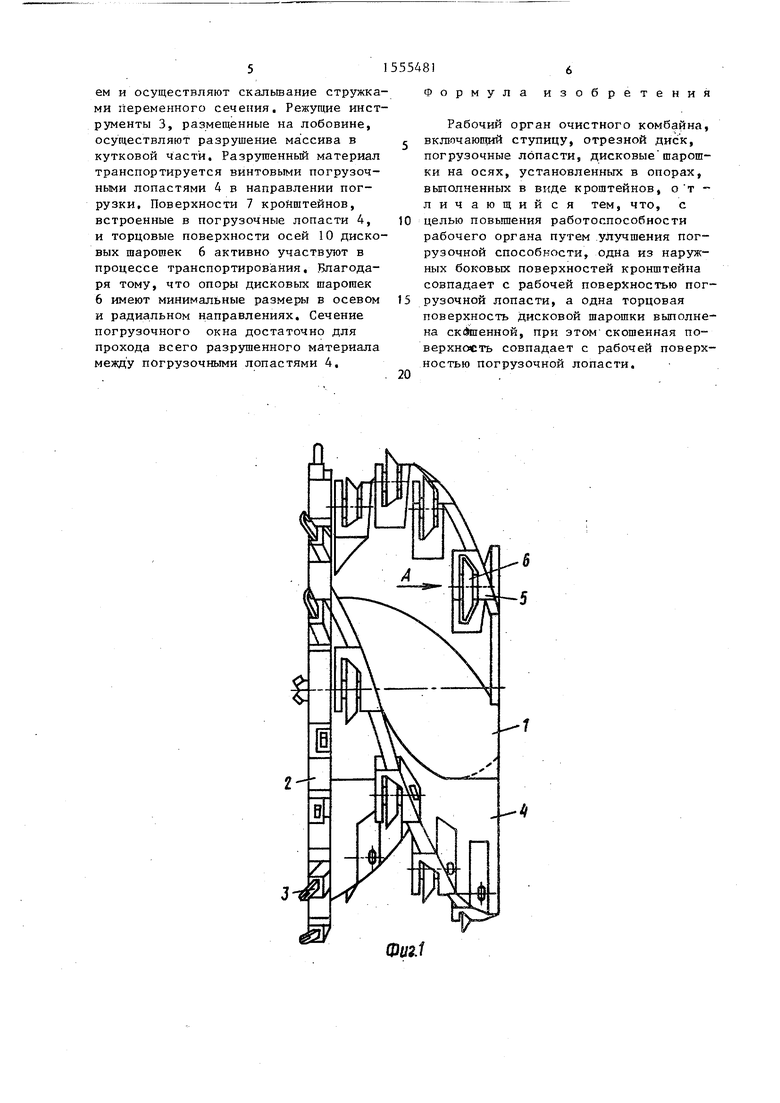

На фиг,1 изображен рабочий орган, общий вид; на фиг. 2 - опора дисковой шарошки, встроенной в лопасть; на фиг. 3 - вид А на фиг.1 (вид на опору со стороны отрезного диска); на фиг. 4 - разрез Б-Б на фиг,2 (плоскость разреза проходит- через оси рабочего органа и дисковой шарошки),

Рабочий орган включает ступицу 1, отрезной диск 2, оснащенный режущим инструментом 3, винтовые погрузочные лопасти 4, жестко связанные со ступицей и отрезным диском, В лопасти встроены опоры 5 дисковых шарошек 6. Каждая опора включает кронштейн в виде двух боковых поверхностей 7 и, 8, между которыми в пазу 9 установлена дисковая шарошка 6 на оси 10„ Ось 10 входит в соосные расточки боковых поверхностей 7 и 8 кронштейна и удерживается от осевого перемещения зап- лечиком со стороны поверхности 7 кронштейна, встроенного в погрузочную лопасть, и планкой 11 с противоположной стороны. Планка 11 установ- лена в пазу 12 поверхности 8 крош- тейна к соединена с осью 10 несколькими винтами 13, что предотвращает проворачивание оси 10 под действием сил трения от вращающейся шарошки.

Наружная боковая поверхность 7 кронштейна, встроенного в погрузочную лопасть, совпадает с ее рабочей поверхностью и имеет по отношению к плоскости вращения угол наклона о в окружном направлении вращения шнека, равный углу подъема винтовой лопасти, и угол наклона /ь в радиальном направлении, равный углу наклона образующей винтовой лопасти. Для шнека с радиальной образующей винтовой лопасти угол /ь 0, Таким образом, наружная поверхность 7 кроштей- на замещает часть погрузочной лопасти и активно работает в процессе транспортирования.

Торцовая поверхность оси 10 также имеет углы скоса с( и р , выполнена заподлицо с поверхностью17 кронштейна и не препятствует продвижению транспортируемого материала, Фикси

5

0

5

0

5

0

45

50

55

рованное положение оси достигается соответствующим исполнением отверстий в ней для винтов 13,

Поверхность 8 кронштейна служит второй опорой для оси шарошки,выполнена в форме пластины, расположенной в плоскости вращения шнека и соединенной с поверхностью 7 кроштейна при помощи перемычки 14, которая схватывает шарошку по наружному диаметру на возможно большей дуге, но не более ее полуокружности (kl 0,5lfd). Таким образом, зев паза, образовэнного кронштейнами,позволя- ет беспрепятственно устанавливать и вынимать шарошку. Расстояние между поверхностями паза и боковыми поверхностями шарошки одинаковое в пределах дуги kl, по которой шарошка охвачена пазом. Величина зазора и между боковыми поверхностями шарошки и поверхностями Паза устанавливается конструктивно и обеспечивается дистанционными шайбами 5„ Одинаковый зазор обеспечивает свободное вращение шарошки, предотвращает попадание и заклинивание крупных кусков разрушенного материала между шарошкой и пазом, а также обеспечивает максимально возможную жесткость конструкции опоры. Такое выполнение паза позволяет уменьшить размеры опоры в осевом направлении, так как шарошка обращена конусной поверхностью к рабочей стороне погрузочной лопасти (т,6, к кронштейну 7,встроенному в лопасть),

В любом сечении, проходящем через ось шарошки, поверхности 7 и 8 кронштейна совместно с осью 10 шарошки образуют фигуру, близкую к треугольнику, одной из вершин которого является перемычка 14. Это также придает большую жесткость опоре, по сравнению с известными конструкциями,имеющими прямоугольные пазы для шарошек.

Конструкция опоры имеет также значительно меньшие размеры в радиальном направлении рабочего органа,что увеличивает транспортирующую способность, особенно у шнеков среднего и большого диаметров.

Рабочий орган работает следующим образом.

При вращении и подаче на забой рабочего органа дисковые шарошки 6, размещенные по винтовым линиям,последовательно входят в контакт с забоем и осуществляют скалывание стружками переменного сечения. Режущие инструменты 3, размещенные на лобовине, осуществляют разрушение массива в кутковой части. Разрушенный материал транспортируется винтовыми погрузочными лопастями 4 в направлении погрузки. Поверхности 7 кронштейнов, встроенные в погрузочные лопасти 4, и торцовые поверхности осей 10 дисковых шарошек 6 активно участвуют в процессе транспортирования. Благодаря тому, что опоры дисковых шарогаек 6 имеют минимальные размеры в осевом и радиальном направлениях. Сечение погрузочного окна достаточно для прохода всего разрушенного материала между погрузочными лопастями 4.

0

5

Формула изобретения

Рабочий орган очистного комбайна, включающий ступицу, отрезной диск, погрузочные лопасти, дисковые шарошки на осях, установленных в опорах, выполненных в виде кроштейнов, отличающийся тем, что, с целью повышения работоспособности рабочего органа путем улучшения погрузочной способности, одна из наружных боковых поверхностей кронштейна совпадает с рабочей поверхностью погрузочной лопасти, а одна торцовая поверхность дисковой шарошки выполнена скйшенной, при этом скошенная поверхность совпадает с рабочей поверхностью погрузочной лопасти.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ГОРНОГО КОМБАЙНА | 2001 |

|

RU2187640C1 |

| Исполнительный орган угольного комбайна | 1984 |

|

SU1195002A1 |

| Исполнительный орган горного комбайна | 1982 |

|

SU1065591A1 |

| Исполнительный орган горного комбайна | 1985 |

|

SU1294987A1 |

| Исполнительный орган добычного комбайна | 1985 |

|

SU1280119A1 |

| Исполнительный орган горного комбайна | 1987 |

|

SU1456558A1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ГОРНОГО КОМБАЙНА | 2002 |

|

RU2209975C1 |

| Исполнительный орган очистного комбайна | 1981 |

|

SU956782A1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ГОРНОГО КОМБАЙНА | 1991 |

|

RU2007564C1 |

| Исполнительный орган горного комбайна | 1987 |

|

SU1652538A1 |

Изобретение относится к горной промышленности и предназначено для исполнительных органов очистных комбайнов. Цель изобретения - повышение работоспособности рабочего органа путем улучшения погрузочной способности. Для этого рабочий орган включает ступицу 1, отрезной диск, погрузочные лопасти (ПЛ) 4, в которые встроены опоры дисковых шарошек (ДШ) 6. Каждая опора включает кронштейн в виде двух боковых поверхностей 7 и 8, между которыми в пазу 9 установлена ДШ 6 на оси 10. Наружная боковая поверхность 7 кронштейна, встроенного в ПЛ 4, совпадает с ее рабочей поверхностью и имеет по отношению к плоскости вращения угол наклона в окружном направлении вращения шнека, равный углу подъема винтовой лопасти, и угол наклона в радиальном направлении, равный углу наклона образующей винтовой лопасти. При вращении рабочего органа ДШ 6, размещенные по винтовым линиям, последовательно входят в забой и осуществляют скалывание. Разрушенный материал транспортируется ПЛ 4 и поверхностями кронштейнов. 4 ил.

Фиг.1

74

8

Т

Фиг. г

| Коршунов А.Н, и др | |||

| Опыт разработки песчано-глинистых пластов с твердыми включениями, - Горньй журнал, 1984, № 4, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Исполнительный орган горного комбайна | 1985 |

|

SU1247529A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН УГОЛЬНОГО КОМБАЙНА | 0 |

|

SU368393A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-07—Публикация

1987-04-27—Подача