Изобретение относится к получению и рафинированию легкоплавких цветных металлов и их сплавов, в частности, олова, свинца и висмута, может быть использовано на предприятиях цветной металлургии, получающих или перерабатывающих эти металлы.

Известен электролизер для разделения сплавов жидких тяжелых цветных металлов, содержащий ванну-сборник катодного металла, служащую емкостью для электролита и катодным токоподводом: антикоррозионный пояс; керамическую подставку; выполненную из диэлектрика, цилиндрическую емкость для анодного металла; изолированный графитовый анодный стержень-токоподвод; диск-пяту, установленную в емкости для анодного металла; изолированный графитовый анодный стержень-токоподвод; нихромовые нагреватели и сливное устройство. Недостаток данного электролизера состоит в относительно небольшом сроке службы и низкой эксплуатационной надежности из-за разрушения анодного графитового электрода на границе раздела электрод-электролит-воздух ввиду недостаточной изоляции электрода от доступа воздуха, а также в месте крепления токоподводной шины к электроду.

Отмеченные недостатки в известной мере устранены в техническом решении. Данный электролизер, содержит ванну, служащую одновременно емкостью для электролита и катодного металла, а также выполняющую функцию катода антикоррозионный пояс, анодную кварцевую емкость, изолированный графитовый анодный стержень-токоподвод с диском-пятой, вакуумный ковш, нихромовые нагреватели и сливное устройство. С целью увеличения срока службы и повышения эксплуатационной надежности в нем изоляция стержня-токоподвода выполнена из кварцевого волокна в виде оплетки, концы которой прижаты к диску-пяте анодного устройства графитовой насадкой, установленной на нижнем конце стержня-токоподвода.

Данный электролизер обеспечивает повышение эксплуатационной надежности электрода на трехфазной границе раздела: электрод-электролит-воздух, но не обеспечивает надежности в узле крепления электрода к токоподводящей шине. В процессе электролиза в месте соединения токоподвода с электродом происходит окисление поверхностей и их термо- и химическая коррозия. В результате растет электросопротивление в месте стыка, что приводит к локальному разогреву соприкасающихся поверхностей. Увеличивающаяся из-за этого коррозия шины-токоподвода приводит к дальнейшему повышению сопротивления в месте стыка, увеличению температуры, постепенному выгоранию электрода и полному его разрушению. В этом случае требуется аварийная остановка электролиза, разгрузка электролизера, его охлаждение и замена вышедшего из строя конструктивного элемента. За счет этого в целом снижается производительность электролиза, которая тем выше, чем дольше срок его непрерывной работы. Охлаждение электролизера приводит к термоудару анодной емкости (кварцевой чаши) и невозможности ее дальнейшей эксплуатации, т. к. при повторном нагреве она разрушается и, следовательно, необходима ее обязательная замена. За счет замены электрода и анодной емкости-чаши увеличиваются эксплуатационные расходы, что снижает рентабельность электрохимического процесса.

При всем этом опытным путем доказано, что диаметр графитового стержня-токоподвода позволяет передать без нарушения токовые нагрузки в 2-3 раза больше, чем место стыка шины-хомута и анода.

Цель изобретения увеличение срока межремонтной эксплуатации, повышение эксплуатационной надежности электролизера и сокращение расхода электроэнергии.

Поставленная цель достигается тем, что анодный графитовый стержень-электрод снабжен дополнительный гибким токоподводом-шиной, введенной в углубление, имеющееся в верхнем торце графитового стержня, и укрепленной в нем посредством заливки висмуто-натриевым сплавом, причем высота углубления соотносится с шириной основной шины-хомута как (1,4-1,6):1. При этом верхняя кромка шины-хомута находится на уровне дна углубления, а сплав для заливки имеет состав: мас. натрий (2-7), висмут остальное.

Сущность предлагаемого технического решения состоит в том, что анодный узел электролизера наряду с основными токоподводом в виде шины-хомута, крепящейся к боковой поверхности графитового стержня-анода, содержит дополнительную гибкую шину-токоподвод, которая крепится в глухом отверстии (углублении), выполненном в верхнем торце графитового стержня-анода путем заливки натрий-висмутовым сплавом, причем высота углубления соотносится с шириной хомута как (1,4-1,6):1.

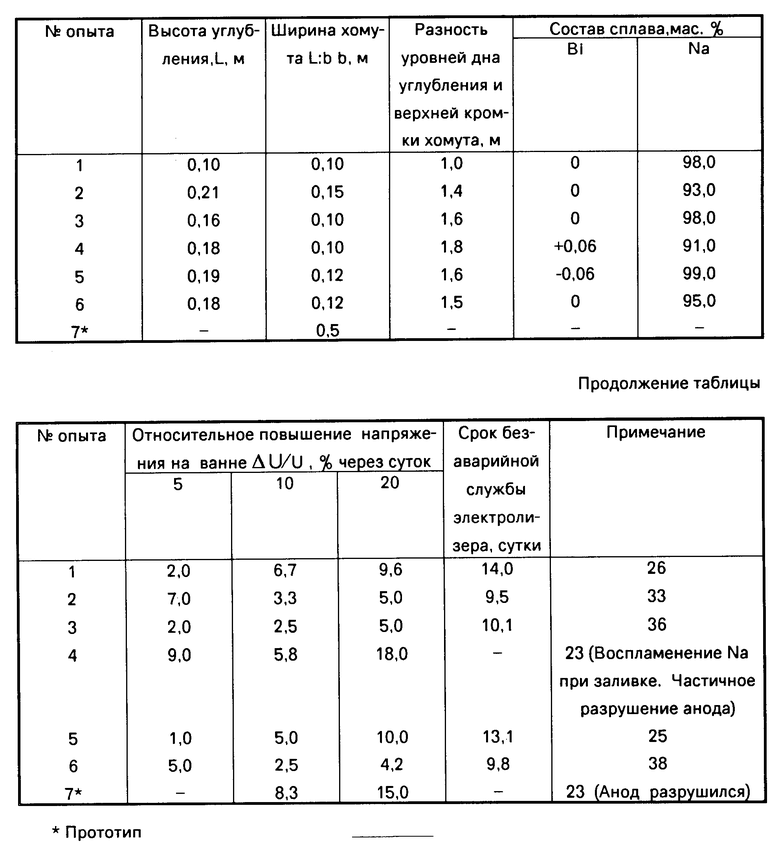

Применение дополнительной гибкой шины-токоподвода повышает эксплуатационную надежность анодного узла электролизера за счет распределения рабочего тока между основным и дополнительным токоподводами. Экспериментально установлено, что выполнение углубления и шины-хомута таким образом, чтобы выполнялось условие L:b (1,4-1,6):1 (где L высота углубления, b ширина хомута) и крепление шины-хомута таким образом, что ее верхняя кромка находится на уровне дна углубления, обеспечивает наиболее оптимальное распределение потоков электричества по основному и дополнительному токоподводу, что обеспечивает тем самым повышение эксплуатационной надежности анодного узла электролизера. Об этом свидетельствует такой фактор определения надежности, как показатель напряжения тока на ванне. При таком указанном конструктивном выполнении анодного узла напряжение на ванне практически не изменяется в течение длительного эксплуатационного времени, что свидетельствует о хорошем контакте и отсутствии окисления шин в месте контакта с анодом вследствие перегрева. Другое выполнение связей элементов анодного узла (отличное от вышеприведенного) снижает эксплуатационную надежность электролизера, о чем свидетельствует повышение величин напряжения на ванне уже в начальные сроки эксплуатации. Данные приведены в таблице.

В качестве основного компонента сплава для заливки и крепления дополнительной гибкой шины выбран висмут. Экспериментально установлено, что он является наиболее подходящим для данной цели в ряду легкоплавких металлов (олово, свинец, цинк).

Введение в висмут натрия позволяет обеспечить хороший контакт гибкой шины с графитовым стержнем-анодом и ее надежное крепление в теле электрода. Под действием электрического ока, натрий из сплава диффундирует к границе раздела сплав-графит, восстанавливает окислы и внедряется в графит, тем самым улучшая электропроводность.

Оптимальное соотношение висмут+натрий установлено в результате испытаний. Если содержание натрия в сплаве менее 2% что при остывании висмута в результате его объемного расширения происходит разрушение графитового стержня. При содержании натрия более 7% резко падает коррозионная устойчивость электрода из-за того, что щелочные металлы разрушают графит. Следовательно сокращается и срок его службы, Еще одной особенностью является то, что при содержании натрия более 7% температура плавления висмут-натриевого сплава превышает 400оС, что значительно затрудняет заливку такого сплава (при его заливке происходит сильное окисление натрия и возможно его самовозгорание на поверхности).

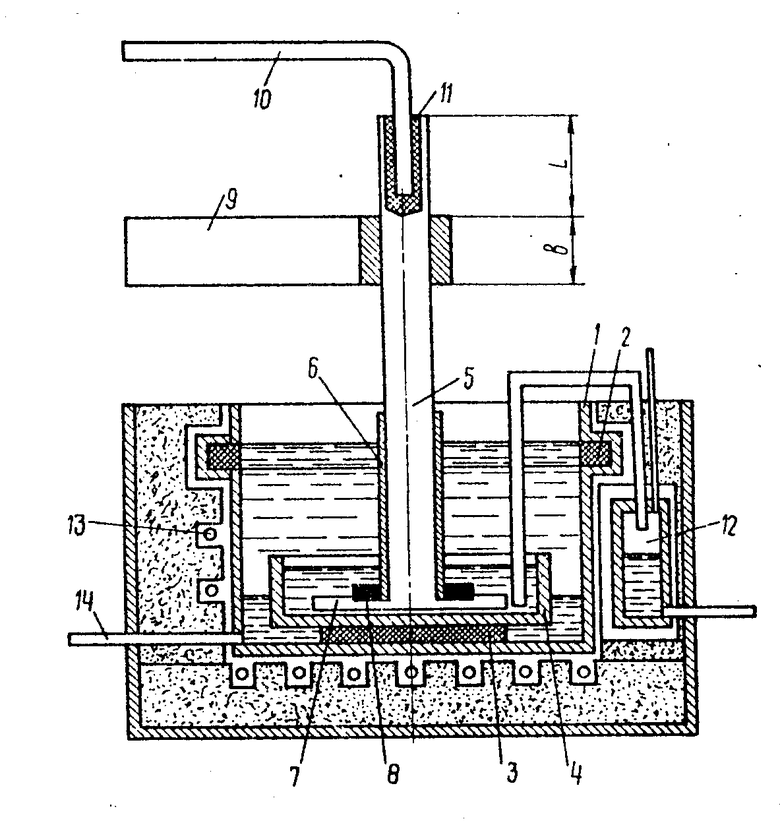

На чертеже приведен вертикальный разрез электролизера.

Электролизер содержит цилиндрическую ванну 1, сваренную из листовой нержавеющей стали, служащую сборником катодного металла, емкостью для электролита и катодным токоподводом; антикоррозионный пояс 2 и керамическую подставку 3; цилиндрическую емкость 4 из диэлектрика для анодного металла; графитовый анодный стержень-токоподвод 5, изолированный плотно намотанным кварцевым волокном 6 (2-4 слоя) в виде сплетки, которая прижимается к диску-пяте 7 анодного устройства графитовой насадкой 8; основной токоподвод-хомут 9, являющийся одновременно держателем анодного электрода; гибкую шину-токоподвод 10, закрепленную в углублении в торце анодного токоподвода посредством жидкого сплава 11; вакуумный ковш 12; нихромовые нагреватели 13; сливное устройство 14.

Действительными отличиями предлагаемой разработки по сравнению с известной являются:

наличие дополнительного токоподвода, выполненного в виде гибкой шины;

углубление в торце анодного электрода для крепления гибкой шины;

соотношение высоты углубления и ширины хомута и их взаимное расположение;

крепление гибкой шины в углублении заливкой висмут-натриевым сплавом.

Электролизер работает следующим образом.

Ванну 1 заполняют электролитом, предварительно разогревая ее нагревателями 13, затем в емкость 4 загружают исходный сплав и на электроды подают напряжение. В результате электролиза анодный сплав разделяется, например, на висмут и свинец, при этом катодный металл (свинец) собирается на дне ванны 1 и его сливают через сливное устройство 14, а анодный металл (висмут) извлекают посредством вакуумного ковша 12 и разливают в изложницу (не показана). При электролизе ток нагрузки распределяется между двумя токоподводами основным 9 и вспомогательным 10. Это позволяет повысить надежность работы анодного узла и электролизера в целом.

Проведена опытная эксплуатация электролизера, в котором применена дополнительная гибкая шина-токоподвод, залитая висмут-натриевым сплавом в графитовом стержне-электроде. Испытаниями установлено, что такое устройство надежно в эксплуатации, срок службы электролизера с таким устройством увеличивается в 1,5-2 раза.

Данные испытаний приведены в таблице.

Из приведенных данных следует, что выполнение анодного узла электролизера согласно предлагаемому техническому решению позволяет повысить эксплуатационную надежность электролизера, повышает срок его службы, сокращает расход электроэнергии.

Технико-экономическая эффективность предлагаемого технического решения по сравнению с известным состоит в следующем:

при уменьшении напряжения на ванне и потерь в токоподводе происходит снижение энергозатрат примерно в 1,5 раза и, таким образом, экономится электроэнергия;

при применении шины увеличивается срок службы в 1,6 раза.

Электролизер-прототип при сроке службы 23 суток требует в среднем 15 перезарядок в год. При увеличении срока службы до 38 суток, что достигается введением дополнительного гибкого токоподвода, необходимо 9 перезарядок электролизера в год. Это снижает затраты за счет уменьшения количества используемых кварцевых емкостей и графитовых электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ТОКОПОДВОДА К ЭЛЕКТРОДУ ДЛЯ ЭЛЕКТРОЛИЗА РАСПЛАВЛЕННЫХ СОЛЕЙ | 1990 |

|

RU2041295C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ИЗВЛЕЧЕНИЯ ИНДИЯ ИЗ ИНДИЙСОДЕРЖАЩЕГО РАСПЛАВА В ВИДЕ КОНДЕНСАТА ИЗ ВАКУУМНОЙ ПЕЧИ | 2012 |

|

RU2490375C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ЭКСТРАКЦИИ ИНДИЯ ИЗ РАСПЛАВЛЕННЫХ СПЛАВОВ | 2015 |

|

RU2597832C2 |

| Электролизер для производства алюминия | 2019 |

|

RU2722605C1 |

| Электролизер для разделения сплавовжидКиХ ТяжЕлыХ цВЕТНыХ МЕТАллОВ | 1979 |

|

SU836230A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВИСМУТА ИЗ СПЛАВА, СОДЕРЖАЩЕГО СВИНЕЦ, ОЛОВО И ВИСМУТ, И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471893C2 |

| Устройство токоподвода к электроду для электролитического получения окислителей перекисного типа | 2018 |

|

RU2711425C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО СВИНЦА | 2013 |

|

RU2522920C1 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЧЕРНОВОГО СВИНЦА | 2010 |

|

RU2415202C1 |

| Графитовый анод для электролиза растворов галогенидов щелочных металлов | 1982 |

|

SU1049574A1 |

Сущность изобретения: анод выполняют с углублением в верхнем его торце. Гибкий токоподводящий элемент размещают в углублении и закрепляют посредством легкоплавкого сплава на основе висмута, содержащего 2-7% натрия. Дополнительно на аноде укрепляют шину-хомут. Причем высота углубления и ширина хомута соотносятся как (1,4-1,6):1, хомут установлен так, что его верхняя кромка находится на уровне дна углубления. Такое выполнение токоподвода к аноду обеспечивает снижение расхода электроэнергии и увеличение срока службы анода. 2 з.п. ф-лы. 1 ил., 1 табл.

| Патент ФРГ N 2910811, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-04-20—Публикация

1990-07-30—Подача