10

20

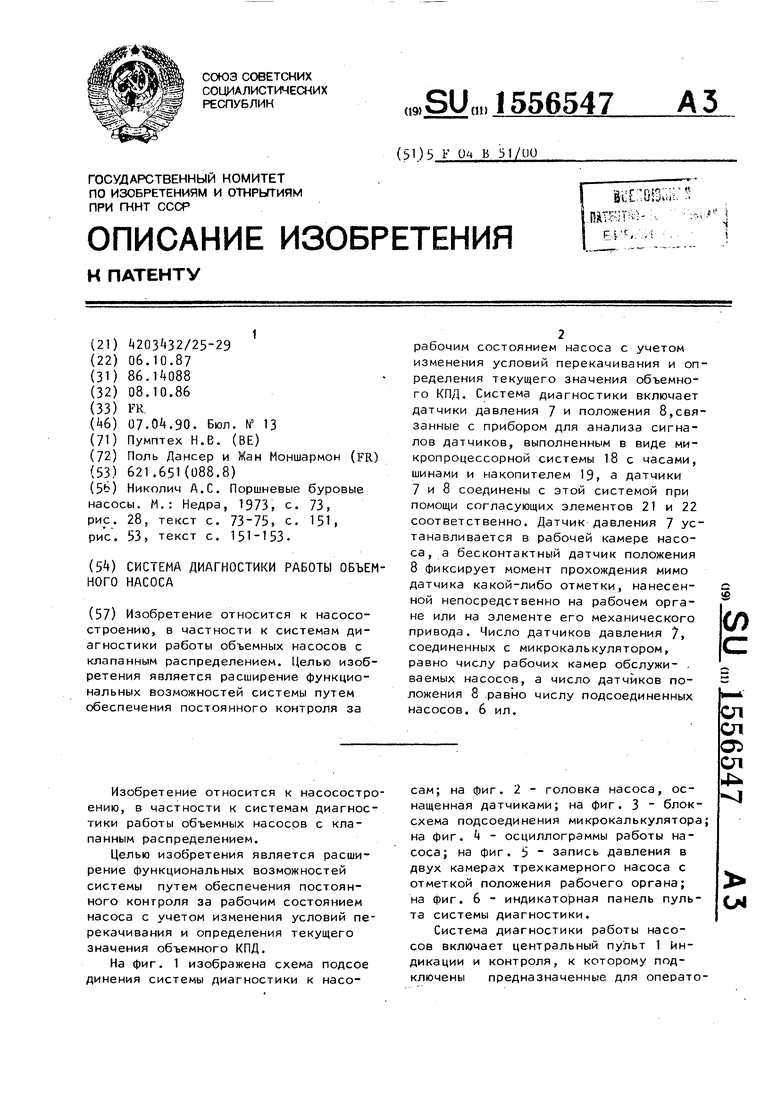

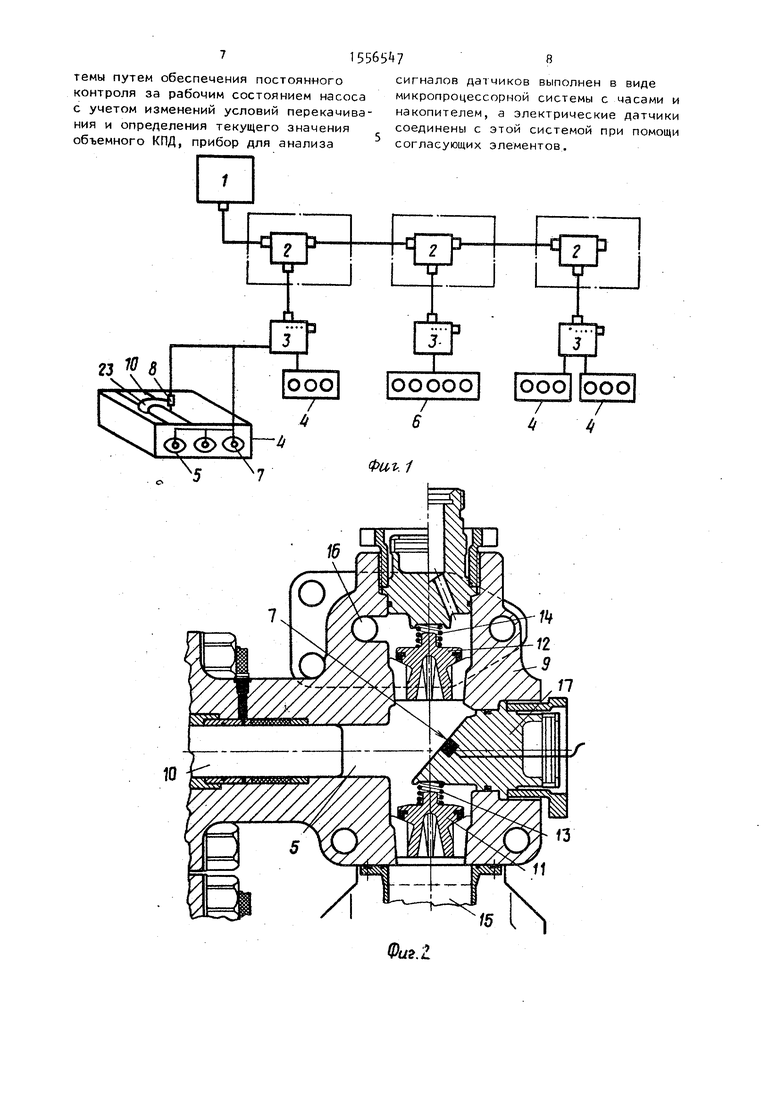

ов отдельных насосов местные пульты 2 контроля, число которых может быть равно числу контролируемых насосов, микрокалькуляторы 3, которые в зависимости от их типа могут подключаться к одному или нескольким насосам. На фиг. 1 показано, что микрокалькуляторы 3 могут быть подключены к насосам k с тремя рабочими камерами 5 каждый и к насосу 6 с пятью рабочими камерами.

Каждый насос имеет датчик 7 давления и бесконтактный датчик 8 положения. Число датчиков 7 давления, соеди- ненных с микрокалькулятором 3, равно числу рабочих камер 5 насосов, а число бесконтактных датчиков 8 положения равно числу подсоединенных насосов А и 6.

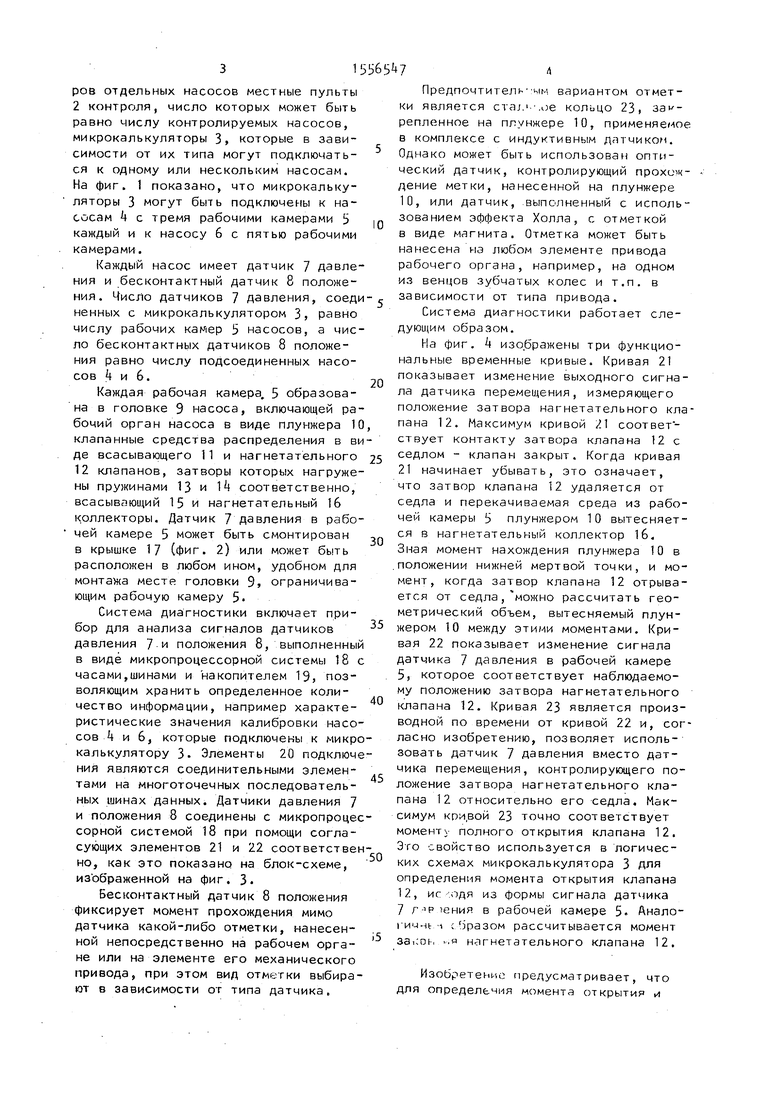

Каждая рабочая камера. 5 образована в головке 9 насоса, включающей рабочий орган насоса в виде плунжера 10, клапанные средства распределения в виде всасывающего 11 и нагнетательного 25 12 клапанов, затворы которых нагружены пружинами 13 и 14 соответственно, всасывающий 15 и нагнетательный 16 коллекторы. Датчик 7 давления в pd6o- чей камере 5 может быть смонтирован в крышке 17 (фиг. 2) или может быть расположен в любом ином, удобном для монтажа месте головки Э, ограничивающим рабочую камеру 5.

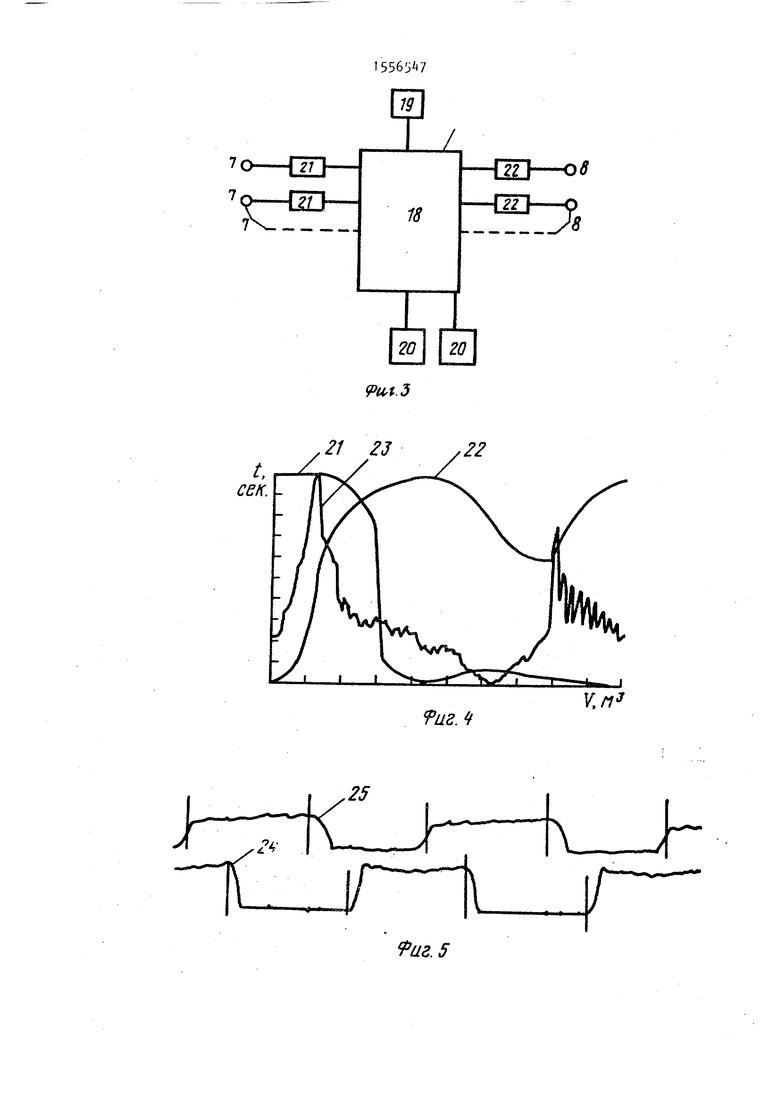

Система диагностики включает прибор для анализа сигналов датчиков давления 7 и положения 8, выполненный в виде микропроцессорной системы 18 с часами,шинами и накопителем 19, позволяющим хранить определенное количество информации, например характеристические значения калибровки насосов Ц и 6, которые подключены к микрокалькулятору 3. Элементы 20 подключения являются соединительными элементами на многоточечных последовательных шинах данных. Датчики давления 7 и положения 8 соединены с микропроцессорной системой 18 при помощи согла5

30

35

40

45

сующих элементов 21 и 22 соответственно, как это показано на блок-схеме, из ображенной на фиг. 3.

Бесконтактный датчик 8 положения фиксирует момент прохождения мимо датчика какой-либо отметки, нанесенной непосредственно на рабочем органе или на элементе его механического привода, при этом вид отметки выбирают в зависимости or типа датчика,

10

0

5

Предпочтителн- чм вариантом отметки является ста;1 ое колицо 23, репленное на плунжере 10, применяемое в комплексе с индуктивным датчиком. 5 Однако может быть использован оптический датчик, контролирующий прохождение метки, нанесенной на плунжере 10, или датчик, выполненный с использованием эффекта Холла, с отметкой в виде магнита. Отметка может быть нанесена на любом элементе привода рабочего органа, например, на одном из венцов зубчатых колес и т.п. в зависимости от типа привода.

Система диагностики работает следующим образом.

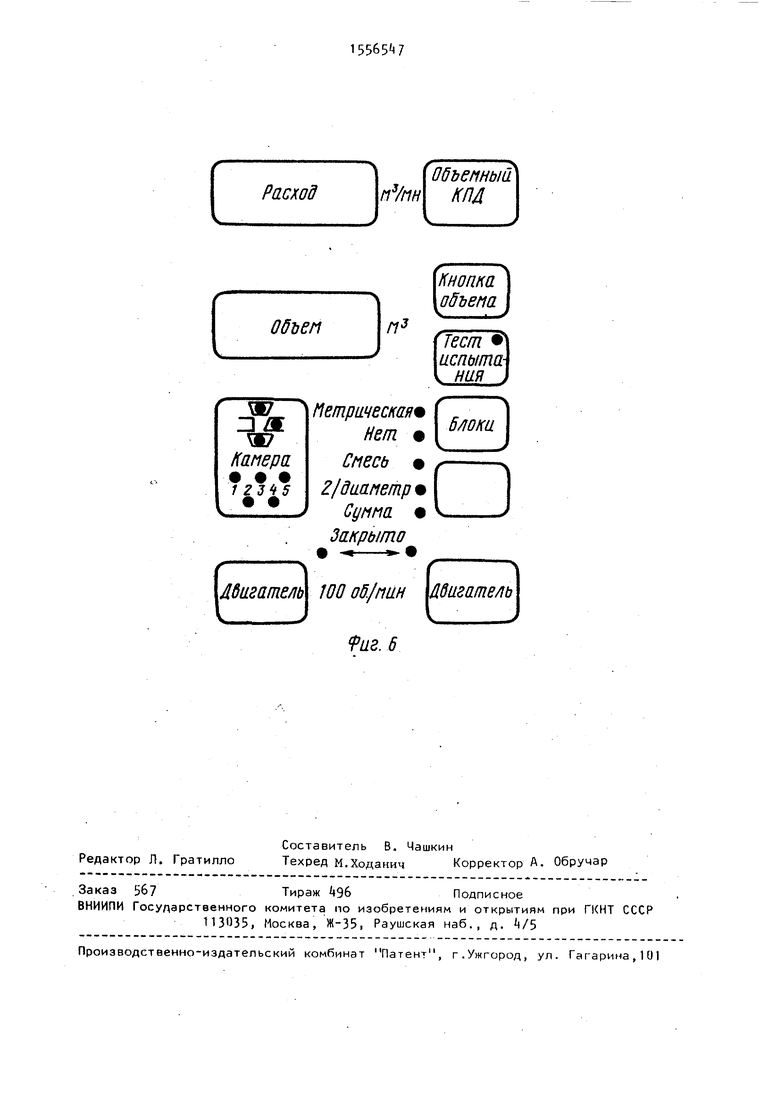

На фиг. k изображены три функциональные временные кривые. Кривая 21 показывает изменение выходного сигнала датчика перемещения, измеряющего положение затвора нагнетательного клапана 12. Максимум кривой 21 соответствует контакту затвора клапана 12 с седлом - клапан закрыт. Когда кривая 21 начинает убывать, это означает, что затвор клапана 12 удаляется от седла и перекачиваемая среда из рабочей камеры 5 плунжером 10 вытесняется в нагнетательный коллектор 16. Зная момент нахождения плунжера 10 в положении нижней мертвой точки, и момент, когда затвор клапана 12 отрывается от седла, можно рассчитать геометрический объем, вытесняемый плунжером 10 между этими моментами. Кривая 22 показывает изменение сигнала датчика 7 давления в рабочей камере 5, которое соответствует наблюдаемому положению затвора нагнетательного клапана 12. Кривая 23 является производной по времени от кривой 22 и, согласно изобретению, позволяет использовать датчик 7 давления вместо датчика перемещения, контролирующего положение затвора нагнетательного клапана 12 относительно его седла. Максимум кри.вои 23 точно соответствует момент полного открытия клапана 12. Эго свойство используется в логических схемах микрокалькулятора 3 для определения момента открытия клапана 12, иг одя из формы сигнала датчика 7 г р ения в рабочей камере 5. Анало- i иччь 1 . эразом рассчитывается момент за,оь, .« нагнетательного клапана 12.

0

35

40

45

50

Изобретение предусматривает, что для определения момента открытия и

закрытия нагнетательного клапана 12 можно использовать сигналы двух датчиков 7 давления, один из которых устанавливается в рабочей камере 5, а второй - в нагнетательном коллекторе 16, однако это требует применения достаточно точных датчиков давления для возможности их сравнения. Использование алгоритмов корреляции позволяет корректировать и сравнивать в истинном масштабе времени сигналы этих датчиков, даже если они не имеют хороших характеристик по точности, однако использование этих алгоритмов может быть слишком длительным по отношению к требованиям истинного масштаба времени.

В некоторых случаях изменение - объемного КПД насосов по отношению к их рабочим скоростям и расчету КПД микрокалькулятором 3 происходит мед- ленно, в этом случае можно подключать несколько насосов к одному и тому же

10

15

20

перед проходом метки на плунжере 1 перед Датчиком 8 перемещения.

Аналогичные наблюдения могут быть сделаны для диагностики повреждений всасывающих клапанов 11 или поломки пружин 13 и . Эти наблюдения испол зуются соответствующим математически .обеспечением микрокалькулятора 3

При работе системы диагностики ми ропроцессорная система 18 выполняет программу, обеспечивающую решение следующих задач:

инициализацию микропроцессорной системы после подачи напряжения на устройство;

сбор данных от датчиков давления и перемещения 8;

расчет моментов открытия и закрытия нагнетательных клапанов 12 каждой рабочей камеры 5;

анализ сигналов датчиков 8 перемещения ;

микрокалькулятору 3, который рассчиты-25 расчет фактических объемов, впус- вает объемный КПД каждого насоса по каемых в рабочую камеру 5 и вытесня- очереди и использует величину объемного КПД, хранящуюся в накопителе 19, для расчета так часто, как это требуемых из нее;

расчет объемного КПД каждого насо са;

10

15

20

перед проходом метки на плунжере 10 перед Датчиком 8 перемещения.

Аналогичные наблюдения могут быть сделаны для диагностики повреждений всасывающих клапанов 11 или поломки пружин 13 и . Эти наблюдения используются соответствующим математическим .обеспечением микрокалькулятора 3

При работе системы диагностики микропроцессорная система 18 выполняет программу, обеспечивающую решение следующих задач:

инициализацию микропроцессорной системы после подачи напряжения на устройство;

сбор данных от датчиков давления 7 и перемещения 8;

расчет моментов открытия и закрытия нагнетательных клапанов 12 каждой рабочей камеры 5;

анализ сигналов датчиков 8 перерасчет фактических объемов, впус- каемых в рабочую камеру 5 и вытесня-

емых из нее;

расчет объемного КПД каждого насоса;

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНАРУЖЕНИЯ УХУДШЕНИЯ РАБОТЫ ТОПЛИВНОЙ СИСТЕМЫ (ВАРИАНТЫ) | 2015 |

|

RU2692601C2 |

| Растворонасос | 1982 |

|

SU1079878A1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА ДИЗЕЛЯ | 2004 |

|

RU2272931C2 |

| УСТРОЙСТВО ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 2000 |

|

RU2158379C1 |

| СПОСОБ УПРАВЛЕНИЯ ДИЗЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170849C1 |

| СКВАЖИННЫЙ ИМПЛОЗИВНЫЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ КОЛЕБАНИЙ | 2009 |

|

RU2447461C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКАЧКИ ФЛЮИДОВ | 2000 |

|

RU2176330C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА ДИЗЕЛЯ | 2019 |

|

RU2730540C1 |

| Устройство для уплотнения формовочной смеси в опоке многоплунжерной головкой | 1990 |

|

SU1722681A1 |

| Пластинчатый насос многократного действия с автоматом разгрузки | 2022 |

|

RU2817581C2 |

Изобретение относится к насосостроению, в частности к системам диагностики работы объемных насосов с клапанным распределением. Целью изобретения является расширение функциональных возможностей системы путем обеспечения постоянного контроля за рабочим состоянием насоса с учетом изменения условий перекачивания и определения текущего значения объемного КПД. Система диагностики включает датчики давления 7 и положения 8, связанные с прибором для анализа сигналов датчиков, выполненным в виде микропроцессорной системы 18 с часами, шинами и накопителем 19, а датчики 7 и 8 соединены с этой системой при помощи согласующих элементов 21 и 22 соответственно. Датчик давления 7 устанавливается в рабочей камере насоса, а бесконтактный датчик положения 8 фиксирует момент прохождения мимо датчика какой-либо отметки, нанесенной непосредственно на рабочем органе или на элементе его механического привода. Число датчиков давления 7, соединенных с микрокалькулятором 3, равно числу рабочих камер обслуживаемых насосов, а число датчиков положения 8 равно числу подсоединенных насосов. 6 ил.

30

35

расчет объемной подачи и рабочего объема каждого насоса;

передача информации на шину данных:

выполнение тест-программ или специальных программ для калибровки, ввод в постоянный накопитель или передача определенных параметров,

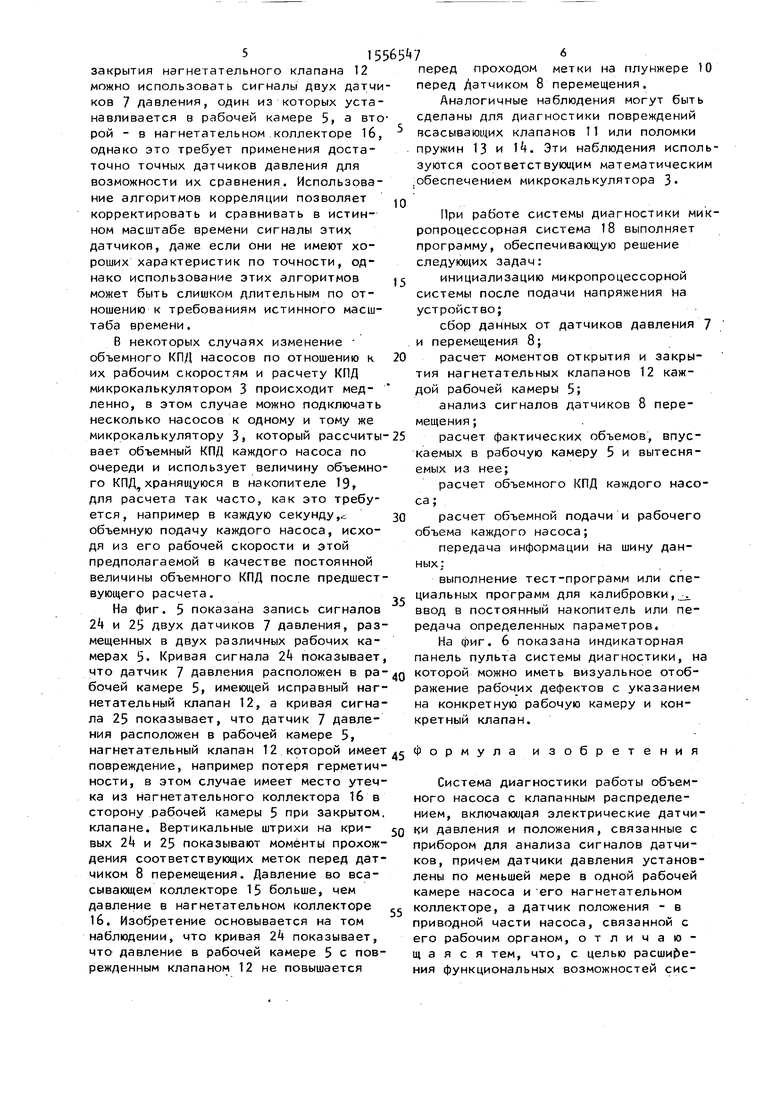

На фиг. 6 показана индикаторная панель пульта системы диагностики, н

ется, например в каждую секунду, объемную подачу каждого насоса, исходя из его рабочей скорости и этой предполагаемой в качестве постоянной величины объемного КПД после предшествующего расчета.

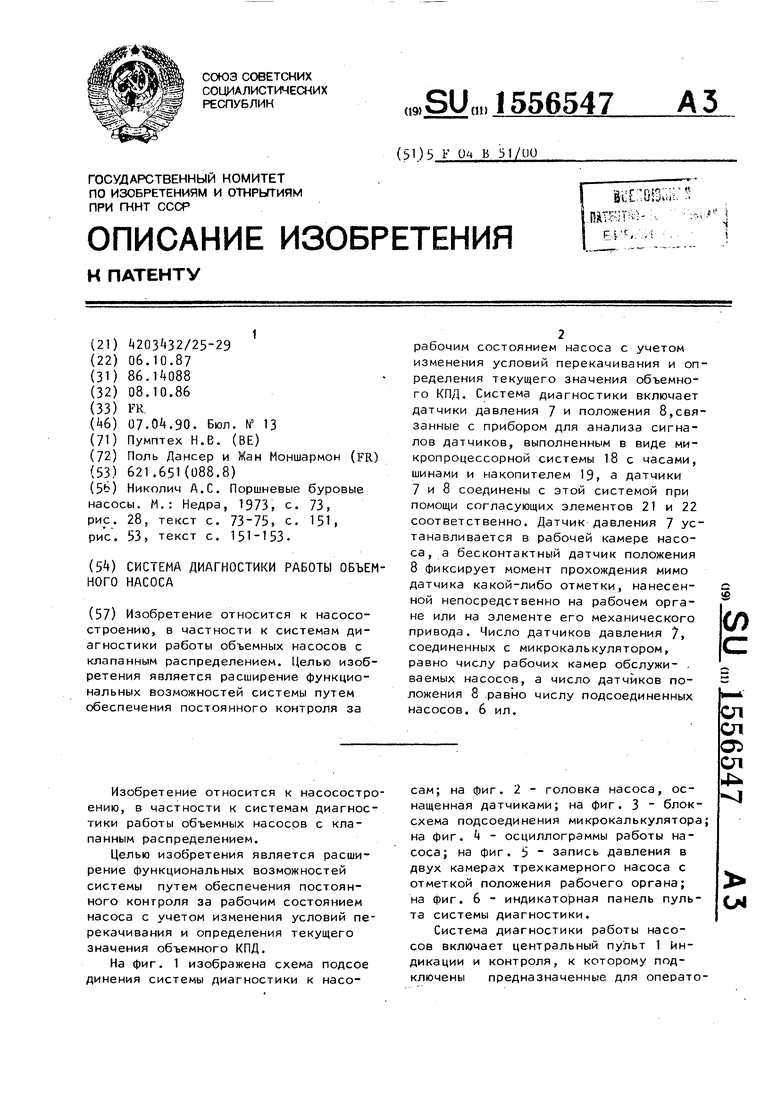

На фиг. 5 показана запись сигналов 2k и 25 двух датчиков 7 давления, размещенных в двух различных рабочих камерах 5. Кривая сигнала 2k показывает, что датчик 7 давления расположен в которой можно иметь визуальное отоб- бочей камере 5, имеющей исправный ражение рабочих дефектов с указанием нетательный клапан 12, а кривая сигнала 25 показывает, что датчик 7 давления расположен в рабочей камере 5,

нагнетательный клапан 12 которой имеет ,с Формула изобретения повреждение, например потеря герметичности, в этом случае имеет место утечка из нагнетательного коллектора 16 в сторону рабочей камеры 5 при закрытом, клапане. Вертикальные штрихи на кри- п вых 2k и 25 показывают моменты прохождения соответствующих меток перед датчиком 8 перемещения. Давление во всана конкретную рабочую камеру и конкретный клапан.

Система диагностики работы объемного насоса с клапанным распределением, включающая электрические датчики давления и положения, связанные с прибором для анализа сигналов датчилены по меньшей мере в одной рабочей камере насоса и его нагнетательном коллекторе, а датчик положения - в приводной части насоса, связанной с его рабочим органом, отличающаяся тем, что, с целью расширения функциональных возможностей сиесывающем коллекторе 15 больше, чем давление в нагнетательном коллекторе 16. Изобретение основывается на том наблюдении, что кривая 2k показывает, что давление в рабочей камере 5 с поврежденным клапаном 12 не повышается

расчет объемной подачи и рабочего объема каждого насоса;

передача информации на шину данных:

выполнение тест-программ или специальных программ для калибровки, ввод в постоянный накопитель или передача определенных параметров,

На фиг. 6 показана индикаторная панель пульта системы диагностики, на

которой можно иметь визуальное отоб- ражение рабочих дефектов с указанием

которой можно иметь визуальное отоб- ражение рабочих дефектов с указанием

на конкретную рабочую камеру и конкретный клапан.

Формула изобретения

Система диагностики работы объемного насоса с клапанным распределением, включающая электрические датчики давления и положения, связанные с прибором для анализа сигналов датчиФормула изобретения

лены по меньшей мере в одной рабочей камере насоса и его нагнетательном коллекторе, а датчик положения - в приводной части насоса, связанной с его рабочим органом, отличающаяся тем, что, с целью расширения функциональных возможностей сиетемы путем обеспечения постоянного контроля за рабочим состоянием насоса с учетом изменений условий перекачивания и определения текущего значения объемного КПД, прибор для анализа

сигналов датчиков выполнен в виде микропроцессорной системы с часами и накопителем, а электрические датчики соединены с этой системой при помощи согласующих элементов.

Фиг 1

Ъ

Фиг.1

$

55

И

г

XL

I

Расход

Объеп

л/

V

Капера

ij;5

бигатель

Метрическая Нет i

Смесь

Z/дшпетр

Закрыто -.

100 об./пин Фиг. 6

(Объепныи Ш

п3

(кнопка Л о5ъепа

блоки

Двигатель

Авторы

Даты

1990-04-07—Публикация

1987-10-06—Подача