формовочной смеси в опоке за счет дифференциального прессования при одновременном улучшении условий обслуживания. Устройство содержит плиту-коллектор 1 с размещенными в ее полостях плунжерами 3, установленную на прессовом цилиндре с возможностью вертикального перемещения. При этом полости плиты-коллектора соединены посредством трубопровода с нагнетательной 16 и сливной магистралями, соединенными с баком 18 для гидравлической жидкости. Нагнетательная магистраль содержит фильтр 26, обратный клапан 25 и реле 29 давления и соединена с отводным трубопроводом 33 с баком. Сливная магистраль содержит электрогидравлический распределительный 19 и предохранительный 24 клапаны. В устройство введены нож-выравниватель 14, два датчика 38, 39 измерения линейного перемещения, один .из которых смонтирован непосредственно у ножа-выравнивателя с возможностью измерения его высоты положения, а другой - с возможностью путевого измерения перемещения прессового цилиндра. Оба датчика соединены с входами управляющего вычислительного комплекса, другим входом соединенного с аналоговым реле давления. Выход управляющего вычислительного комплекса соединен с распределительным клапаном 19, который выполнен четырехходовым трехпозиционным. Этот клапан дополнительным сливным участком 23 трубопровода соединен со сливной магистралью. В течение всего периода работа устройства гидронасос 27 подает жидкость из бака 18 в нагнетательную магистраль 16. В полость прессового цилиндра 12 также подают жидкость и головка перемещается вниз до касания башмаков 4 формовой смеси 5, после чего жидкость из полости 2 вытесняется через сливную магистраль в бак до образования зазора между поршнями и крышками 8. Величина зазора считывается датчиком 38 в систему 35, которая управляет клапаном 19. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038893C1 |

| Прессовая головка формовочной машины | 1978 |

|

SU749545A1 |

| Многоколодочная вибропрессовая головка | 1981 |

|

SU973216A1 |

| Формовочный автомат карусельного типа | 1986 |

|

SU1400763A1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| СПОСОБ УПЛОТНЕНИЯ ЛИТЕЙНЫХ ФОРМ МНОГОПЛУНЖЕРНОЙ ПРЕССОВОЙ ГОЛОВКОЙ | 1994 |

|

RU2060855C1 |

| ВСТРЯХИВАЮЩАЯ ФОРМОВОЧНАЯ МАШИНА | 1973 |

|

SU377190A1 |

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

| Способ изготовления форм | 1989 |

|

SU1733185A1 |

| Способ изготовления крупногаба-РиТНыХ лиТЕйНыХ фОРМ удАРОМ | 1979 |

|

SU816668A1 |

Изобретение относится к литейному производству, в частности к многоплунжерным головкам с гидравлическим приводом для изготовления литейных форм прессованием. Целью изобретения является обеспечение равномерного уплотнения

Изобретение относится к литейному производству, в частности к многоплунжерным головкам с гидравлическим приводом для изготовления литейных форм прессованием.

Известно устройство для изготовления литейных форм прессованием, содержащее многоплунжерную головку, в полостях корпуса которой размещены плунжеры, при этом полости через предохранительные клапаны с помощью трубопровода соединены с баком, содержащим гидравлическую жидкость. К баку присоединен с одной стороны трубопровод для гидравлической жидкости, а с другой - трубопровод для подачи в его полость сжатого воздуха, Каждый из предохранительных клапанов соединен трубопроводом с соответствующим напорным, золотником, которым осуществляют его настройку,

Недостатком известного способа является невозможность обеспечения равномерного уплотнения смеси по всему объему литейной формы.

Известно также устройство для изготовления литейных форм прессованием многоплунжерной головкой, содержащей плиту-коллектор с размещенными в ее полостях плунжерами, установленную на прессовом цилиндре с возможностью вертикального перемещения, при этом полости плиты-коллектора соединены посредством трубопровода с нагнетательной и сливной магистралями, соединенными с баком для гидравлической жидкости, причем нагнетательная магистраль включает в

себя гидронасос, фильтр, обратный клапан, реле давления и соединена посредством отводного сливного трубопровода, содержащего предохранительный клапан, с баком, а на сливной магистрали установлены электрогидравлический распределительный и предохранительный клапаны.

Недостатком данного устройства является невозможность осуществлять дифференциальное прессование, что приводит к

неравномерности уплотнения формовочной смеси в опоке.

Цель изобретения - обеспечение равномерного уплотнения формовочной смеси в опоке за счет дифференциального прессования.

Поставленная цель обеспечивается тем, что устройство снабжено ножом-выравнивателем уровня формовочной смеси в опоке, установленным с возможностью вертикального и горизонтального перемещения, управляющим вычислительным комплексом и двумя датчиками измерения линейного перемещения, один из которых смонтирован непосредственно у ножа-выравнивателя с

возможностью измерения его высоты положения, а другой - с возможностью путевого измерения перемещения прессового цилиндра, при этом оба датчика соединены с входами управляющего вычислительного комплекса, другой вход которого соединен с реле давления, выполненным аналоговым, а выход - с распределительным клапаном, выполненным четырехходовым трехпозици- онным, при этом клапан дополнительным сливным участком соединен со сливной магистралью.

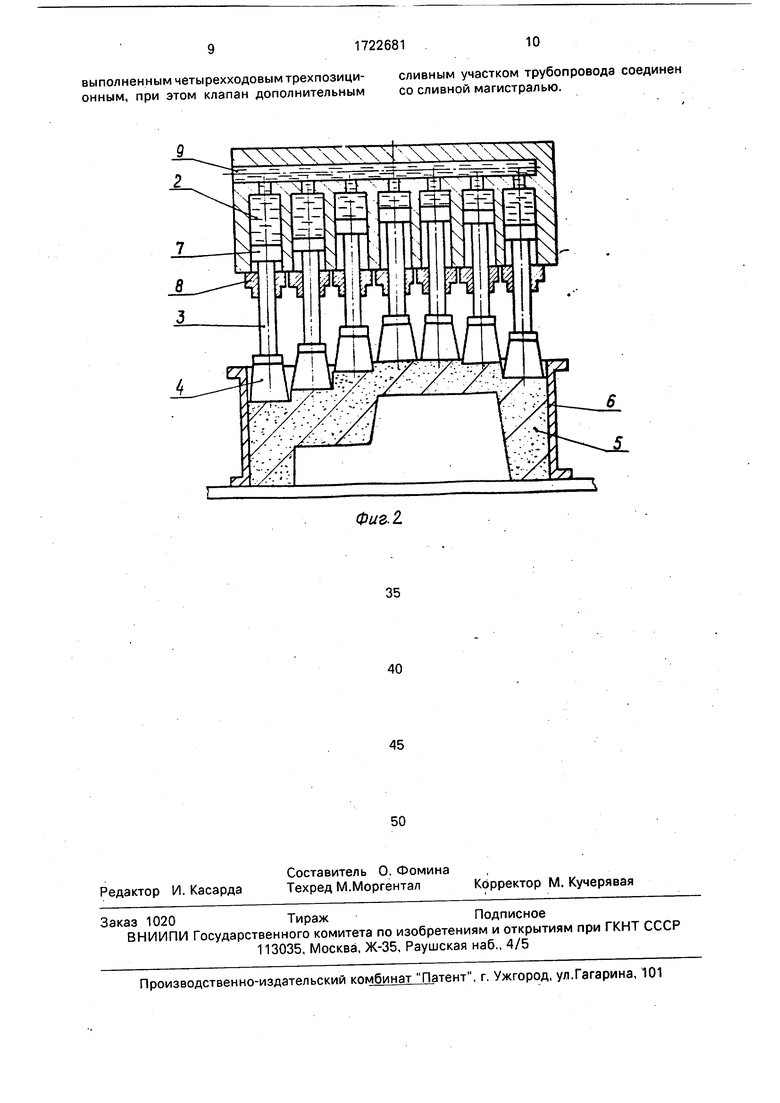

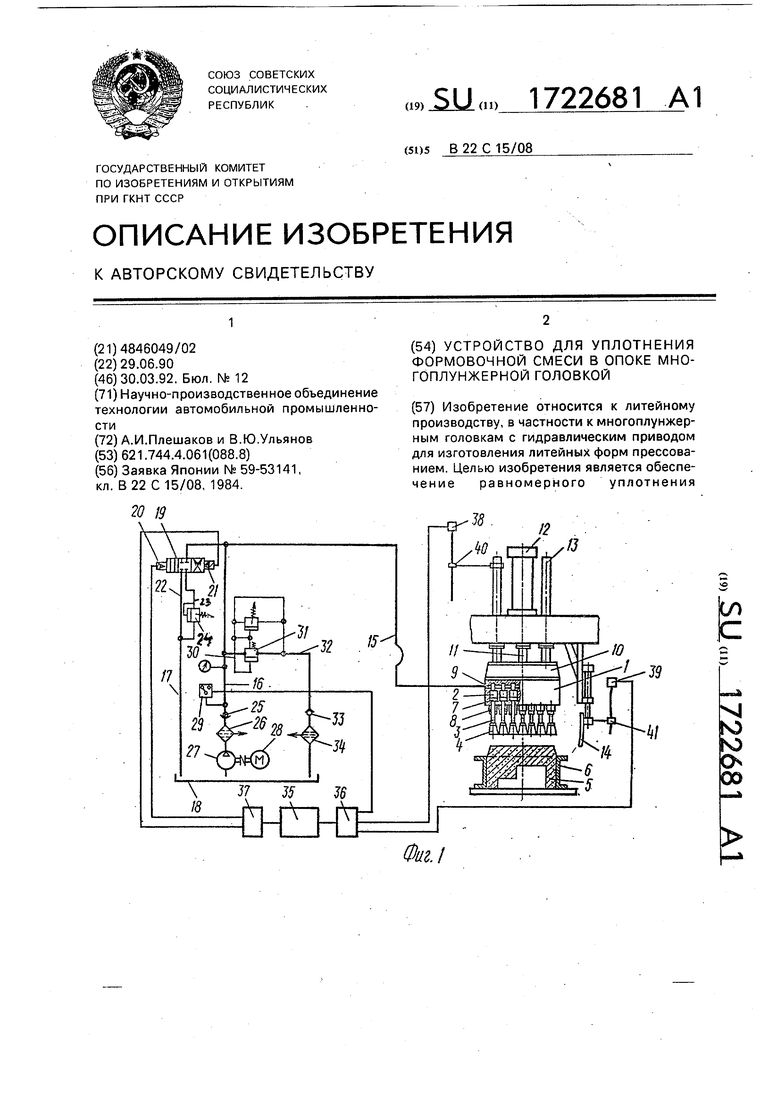

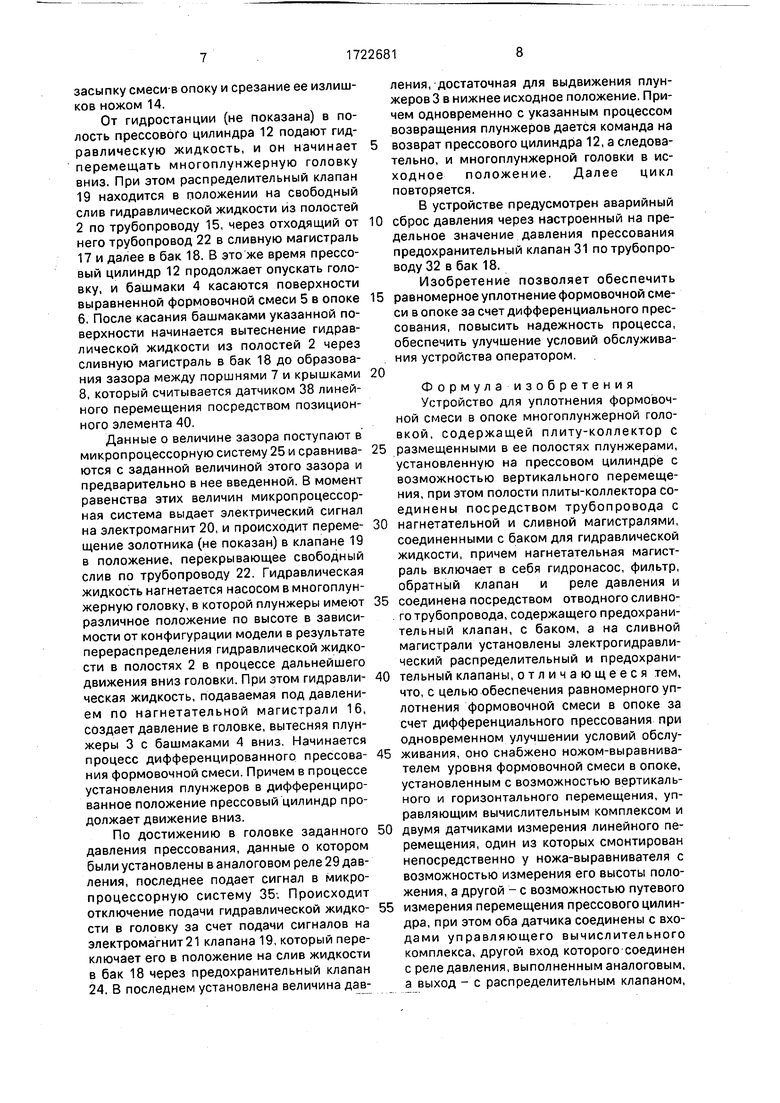

На фиг.1 представлено устройство, об- щий вид; на фиг.2 - то же, в конце операции прессования.

Устройство для уплотнения формовочной смеси в опоке многоплунжерной головкой содержит собственно головку, включающую в себя плиту-коллектор 1, в полостях 2 которой закреплены плунжеры 3 с башмаками 4 на одном конце для взаимодействия с формовочной смесью 5 в опоке 6, размещенной во встряхивающем столе (не показан), а на другом конце - с поршнями 7, опирающимися на крышки 8, закрывающие отверстия в нижней части плиты-коллектора 1. Полости 2 заполнены гидравлической жидкостью. Эти полости могут быть объединены в одну общую или несколько независимых групп, которые через выходы 9 соединены с системой для подачи гидравлической жидкости.

Плитатколлектор 1 соединена посредст- вом плиты 10 со штоком 11 гидравлического прессового цилиндра 12. При этом плита 10 снабжена направляющими скалками 13. В устройстве смонтирован нож 14 для срезания излишков формовочной смеси с контр- дада опоки 6. Нож снабжен средствами его перемещения по высоте и в горизонтальном направлении (не показаны). К выходу 9 в плите-коллекторе 1 подсоединен трубопровод 15, связанный через нагнетательную 16 и сливную 17 магистрали с баком 18 для гидравлической жидкости, При этом со сливной магистралью трубопровод 15 соединен через распределительный четыреххо- довой трехлозиционный клапан 19 с двумя электромагнитами 20 и 21. Клапан 19 соединен со сливной магистралью 17 посредством двух трубопроводов 22 и 23, на последнем из которых установлен предохранительный клапан 24.

Нагнетательная магистраль 16 участками трубопровода соединена с баком 18 через обратный клапан 25, начальный фильтр 26, гидронасос 27 с электроприводом 28. На нагнетательной магистрали 16 на участке между обратным клапаном 25 и трубопроводом 15 смонтировано аналоговое реле 29 давления. Указанный участок нагнетательной магистрали соединен трубопроводом 30 через предохранительный клапан 31 со

сливным участком, включающим трубопровод 32, обратный клапан 33 масляный фильтр 34, с баком 18.

Устройство содержит универсальный вычислительный комплекс, представляющий собой по технической сущности микро- ЭВМ, включающую микропроцессорную систему 35, связанную с устройствами ввода 36 и вывода 37. При этом устройство 36 ввода электрически соединено с двумя датчиками 38 и 39 линейного перемещения, один из которых смонтирован на станине (не показана) устройствеГтаким образом, что его позиционный элемент 40 имеет возможность подъема и опускания совместно со штоком 11 прессового цилиндра 12, а датчик 39 также закреплен на станине рядом с ножом 14 так, что его позиционный элемент 41 закреплен непосредственно на ноже. К устройству 36 ввода электрически подсоединено аналоговое реле 29 давления. При этом устройство 37 вывода электрически соединено с электромагнитами 20 и 21 распределительного четырехходового трехпо- зиционного клапана 19, предназначенными для переключения его золотника (не показан). В устройстве предусмотрена система управления.

Устройство работает следующим образом.

В исходном положении в соответствии с технологическими требованиями к изготовлению контактной литейной формы, степень уплотнения и удельным давления прессования устанавливают величину давления на предохранительном клапане 24 в зависимости от минимального необходимого давления, развиваемого в многоплунжерной головке для обеспечения выдвижения плунжеров 3. Нож 14 размещают на требуемой высоте для-среза излишков формовочной смеси, в зависимости от заданного ее уровня над опокой 6. При этом позиционный элемент 41 через датчик 39 линейного перемещения передает информацию в виде электрического сигнала о высоте размещения ножа через устройство 36 ввода в микропроцессорную систему 35. В зависимости от типа (конфигурации) модельного комплекта в микропроцессорную систему оператор вводит значение зазора, образуемого в процессе работы устройства между поршнями 7 и крышками 8, который затем в процессе работы обеспечивает дифференциаяьное прессование.

В течение всего периода работы устройства гидронасос 27 включен и подает гидравлическую жидкость из бака 18 в нагнетательную магистраль 16. Производят

засыпку смеси-в опоку и срезание ее излишков ножом 14.

От гидростанции (не показана) в полость прессового цилиндра 12 подают гидравлическую жидкость, и он начинает перемещать многоплунжерную головку вниз. При этом распределительный клапан 19 находится в положении на свободный слив гидравлической жидкости из полостей 2 по трубопроводу 15, через отходящий от него трубопровод 22 в сливную магистраль 17 и далее в бак 18. В это же время прессовый цилиндр 12 продолжает опускать головку, и башмаки 4 касаются поверхности выравненной формовочной смеси 5 в опоке 6. После касания башмаками указанной поверхности начинается вытеснение гидравлической жидкости из полостей 2 через сливную магистраль в бак 18 до образования зазора между поршнями 7 и крышками 8, который считывается датчиком 38 линейного перемещения посредством позиционного элемента 40.

Данные о величине зазора поступают в микропроцессорную систему 25 и сравниваются с заданной величиной этого зазора и предварительно в нее введенной. В момент равенства этих величин микропроцессорная система выдает электрический сигнал на электромагнит 20, и происходит перемещение золотника (не показан) в клапане 19 в положение, перекрывающее свободный слив по трубопроводу 22. Гидравлическая жидкость нагнетается насосом в многоплунжерную головку, в которой плунжеры имеют различное положение по высоте в зависимости от конфигурации модели в результате перераспределения гидравлической жидкости в полостях 2 в процессе дальнейшего движения вниз головки. При этом гидравлическая жидкость, подаваемая под давлением по нагнетательной магистрали 16, создает давление в головке, вытесняя плунжеры 3 с башмаками 4 вниз. Начинается процесс дифференцированного прессования формовочной смеси. Причем в процессе установления плунжеров в дифференцированное положение прессовый цилиндр продолжает движение вниз.

По достижению в головке заданного давления прессования, данные о котором были установлены в аналоговом реле 29 давления, последнее подает сигнал в микропроцессорную систему 35; Происходит отключение подачи гидравлической жидкости в головку за счет подачи сигналов на электромагнит21 клапана 19, который переключает его в положение на слив жидкости в бак 18 через предохранительный клапан 24. В последнем установлена величина давления, достаточная для выдвижения плунжеров 3 в нижнее исходное положение. Причем одновременно с указанным процессом возвращения плунжеров дается команда на

возврат прессового цилиндра 12, а следовательно, и многоплунжерной головки в исходное положение. Далее цикл повторяется.

В устройстве предусмотрен аварийный

0 сброс давления через настроенный на предельное значение давления прессования предохранительный клапан 31 по трубопроводу 32 в бак 18.

Изобретение позволяет обеспечить

5 равномерное уплотнение формовочной смеси в опоке за счет дифференциального прессования, повысить надежность процесса, обеспечить улучшение условий обслужива- . ния устройства оператором.

0

Формула-изобретения Устройство для уплотнения формовочной смеси в опоке многоплунжерной головкой, содержащей плиту-коллектор с

5 размещенными в ее полостях плунжерами, установленную на прессовом цилиндре с возможностью вертикального перемещения, при этом полости плиты-коллектора со- единены посредством трубопровода с

0 нагнетательной и сливной магистралями, соединенными с баком для гидравлической жидкости, причем нагнетательная магистраль включает в себя гидронасос, фильтр, обратный клапан и реле давления и

5 соединена посредством отводного сливного трубопровода, содержащего предохранительный клапан, с баком, а на сливной магистрали установлены электрогидравлический распределительный и предохрани0 тельный клапаны, от л и ч а ю щее с я тем, что, с целью обеспечения равномерного уплотнения формовочной смеси в опоке за счет дифференциального прессования при одновременном улучшении условий обслу5 живания, оно снабжено ножом-выравнивателем уровня формовочной смеси в опоке, установленным с возможностью вертикального и горизонтального перемещения, управляющим вычислительным комплексом и

0 двумя датчиками измерения линейного перемещения, один из которых смонтирован непосредственно у ножа-выравнивателя с возможностью измерения его высоты положения, а другой - с возможностью путевого

5 измерения перемещения прессового цилиндра, при этом оба датчика соединены с входами управляющего вычислительного комплекса, другой вход которого соединен с реле давления, выполненным аналоговым, а выход - с распределительным клапаном,

выполненным четырехходовымтрехпозици- сливным участком трубопровода соединен онным, при этом клапан дополнительным со сливной магистралью.

ХЧХЧХЧХ

Фиг-Z

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-30—Публикация

1990-06-29—Подача