Изобретение относится к массооб- менной аппаратуре , применяемой в пи- щевой, химической, нефтяной, газовой и других отраслях промышленности, в частности к роторным аппаратам без введения извне механической энергии. Цель изобретения - увеличение эффективности разделения за счет активного контакта фах внутри ротора и упрощение изготовления.

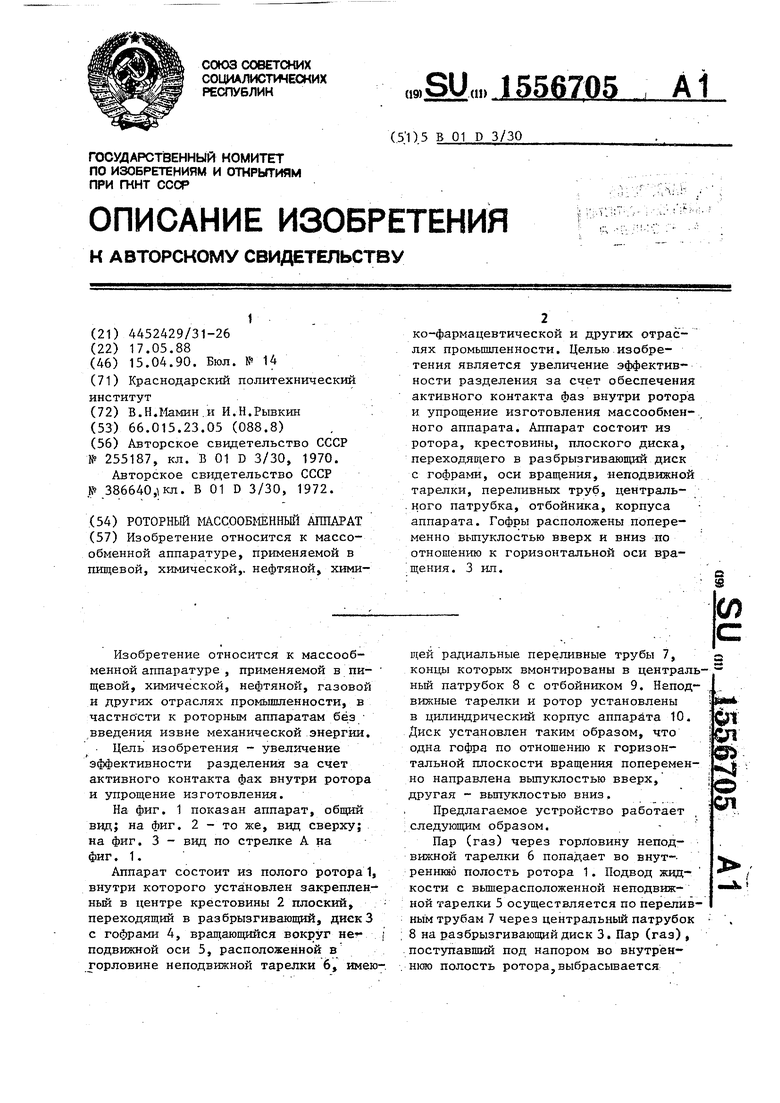

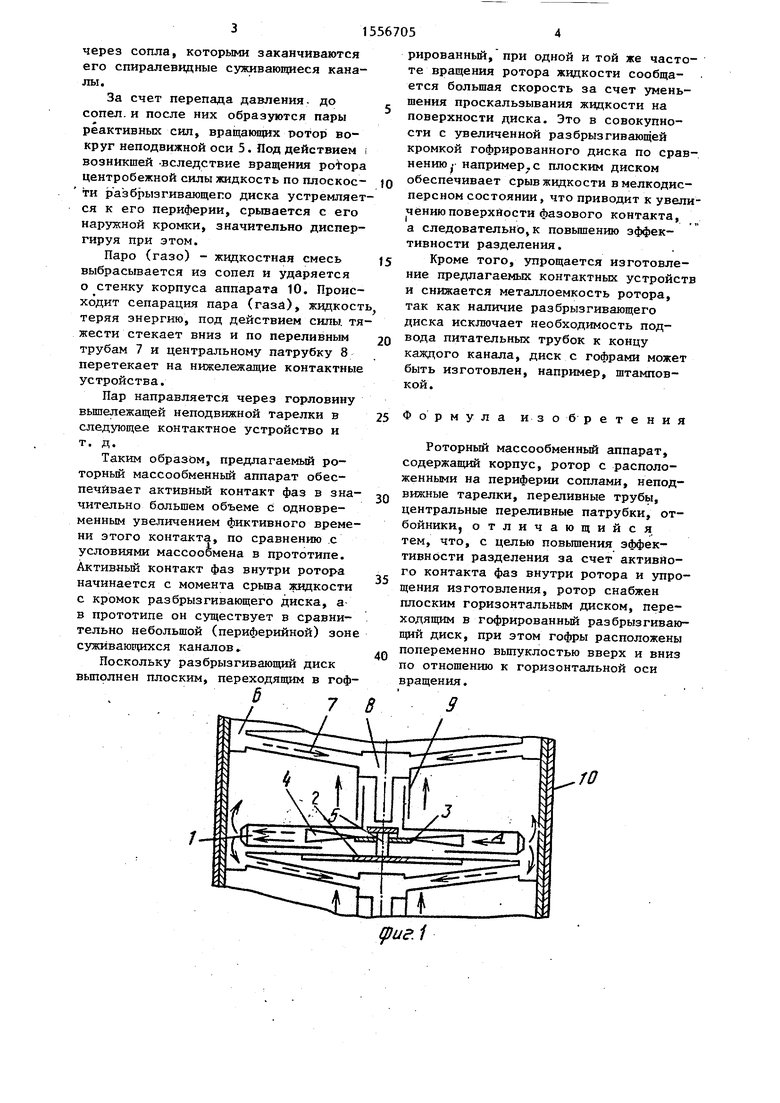

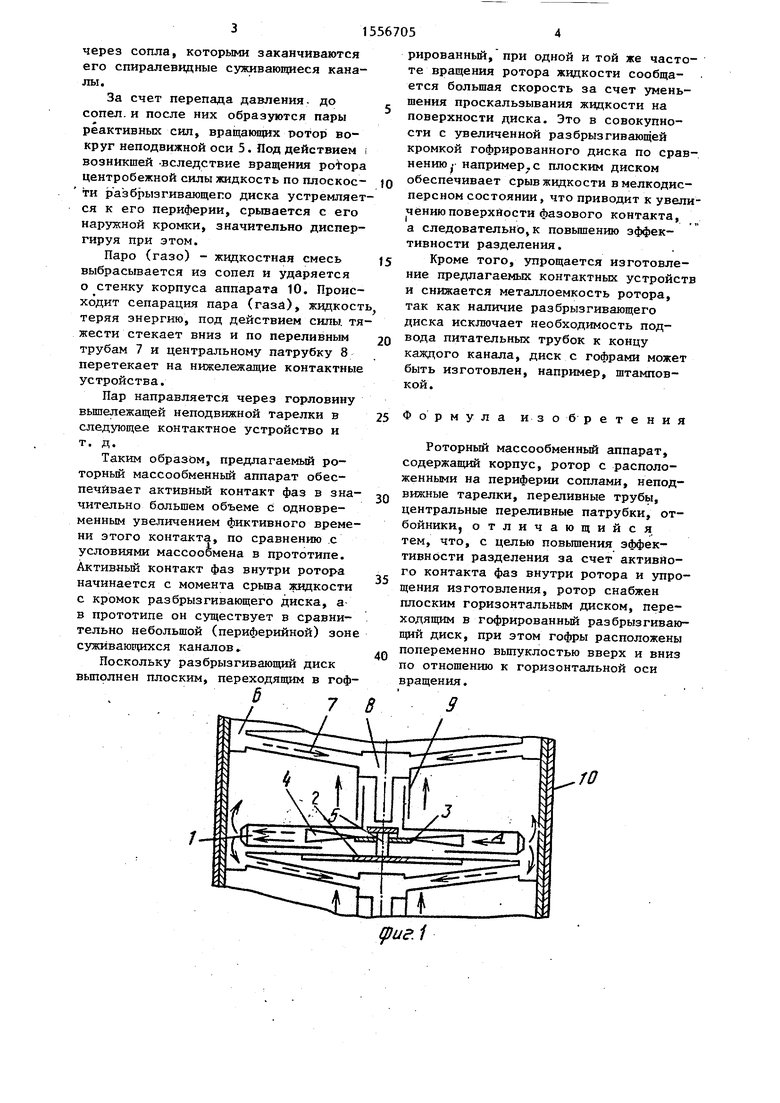

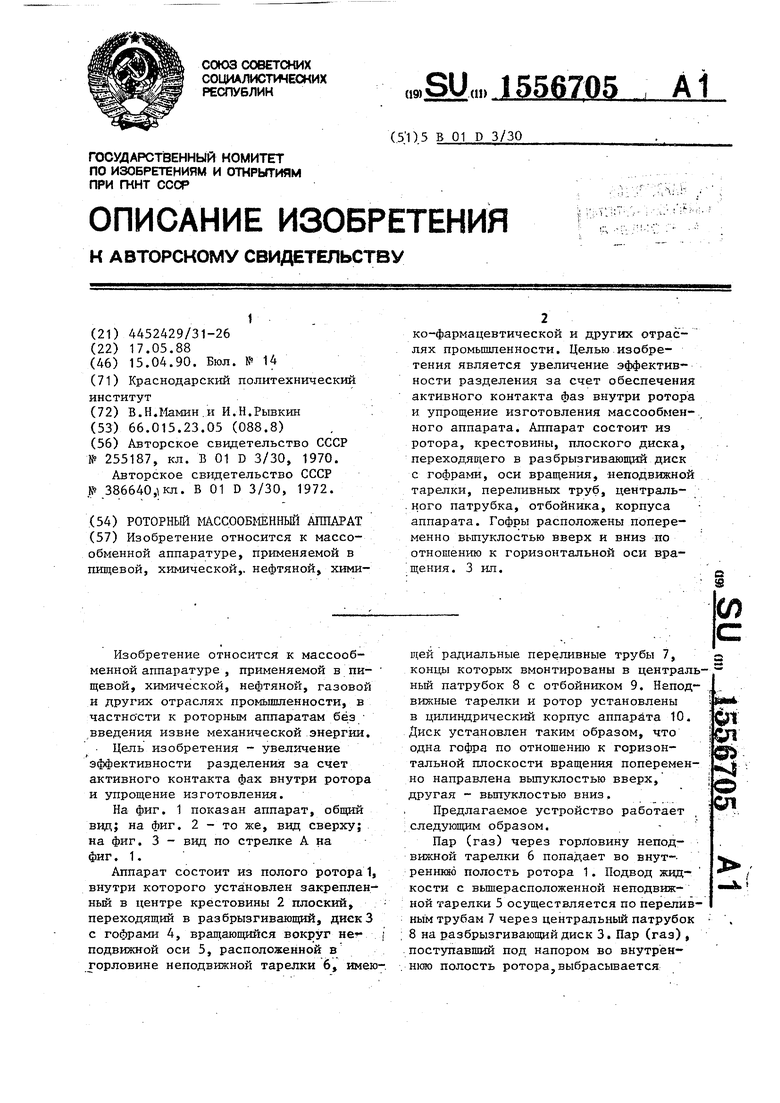

На фиг. 1 показан аппарат, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид по стрелке А на фиг. 1.

Аппарат состоит из полого ротора 1, внутри которого установлен закрепленный в центре крестовины 2 плоский, переходящий в разбрызгивающий, диекЗ с гофрами 4, вращающийся вокруг нет- ; подвижной оси 5, расположенной в горловине неподвижной тарелки 6, имеющей радиальные переливные трубы 7, концы которых вмонтированы в центральный патрубок 8 с отбойником 9. Непод- вижные тарелки и ротор установлены в цилиндрический корпус аппарата 10. Диск установлен таким образом, что одна гофра по отношению к горизонтальной плоскости вращения попеременно направлена выпуклостью вверх, другая - выпуклостью вниз.

Предлагаемое устройство работает

следующим образом.Пар (газ) через горловину неподвижной тарелки 6 попадает во внут-- рентою полость ротора 1. Подвод жидкости с вышерасположенной неподвижной тарелки 5 осуществляется по переливным трубам 7 через центральный патрубок 8 на разбрызгивающий диск 3. Пар (газ) ,

.поступавший под напором во внутреннюю полость ротора выбрасывается

а,

И СП

Щ 3

Р СП

через сопла, которыми заканчиваются его спиралевидные суживающиеся каналы.

За счет перепада давления- до сопел, и после них образуются пары реактивных сил, вращающих ротор вокруг неподвижной оси 5. Под действием возникшей -вследствие вращения ротора центробежной силы жидкость по плоскости разбрызгивающего диска устремляется к его периферии, срывается с его наружной кромки, значительно диспергируя при этом.

Паро (газо) - жидкостная смесь выбрасывается из сопел и ударяется о стенку корпуса аппарата 10. Происходит сепарация пара (газа), жидкост теряя энергию, под действием силы тяжести стекает вниз и по переливным трубам 7 и центральному патрубку 8 перетекает на нижележащие контактные устройства.

Пар направляется через горловину вышележащей неподвижной тарелки в следующее контактное устройство и т. д.

Таким образом, предлагаемый роторный массообменный аппарат обеспечивает активный контакт фаз в значительно большем объеме с одновременным увеличением фиктивного времени этого контакта, по сравнению с условиями массообмена в прототипе. Активный контакт фаз внутри ротора начинается с момента срыва жидкости с кромок разбрызгивающего диска, а в прототипе он существует в сравнительно небольшой (периферийной) зоне суживающихся каналов

Поскольку разбрызгивающий диск выполнен плоским, переходящим в гофб

5

0

рированный, при одной и той же частоте вращения ротора жидкости сообщается большая скорость за счет уменьшения проскальзывания жидкости на поверхности диска. Это в совокупности с увеличенной разбрызгивающей кромкой гофрированного диска по сравнению например,с плоским диском обеспечивает срыв жидкости в мелкодисперсном состоянии, что приводит к увеличению поверхности фазового контакта, а следовательно,к повышению эффективности разделения.

Кроме того, упрощается изготовление предлагаемых контактных устройств и снижается металлоемкость ротора, так как наличие разбрызгивающего диска исключает необходимость подвода питательных трубок к концу каждого канала, диск с гофрами может быть изготовлен, например, штамповкой.

25 Формула изобретения

Роторный массообменный аппарат, содержащий корпус, ротор с расположенными на периферии соплами, неподвижные тарелки, переливные трубы, центральные переливные патрубки, отбойники, отличающийся тем, что, с целью повышения эффективности разделения за счет активного контакта фаз внутри ротора и упрощения изготовления, ротор снабжен плоским горизонтальным диском, переходящим в гофрированный разбрызгивающий диск, при этом гофры расположены попеременно выпуклостью вверх и вниз по отношению к горизонтальной оси вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ МАССООБМЕННЫЙ АППАРАТ | 1973 |

|

SU386640A1 |

| Роторный массообменный аппарат | 1979 |

|

SU797711A1 |

| КОНТАКТНАЯ ТАРЕЛКА | 1992 |

|

RU2049514C1 |

| Ротационный массообменный аппарат | 1982 |

|

SU1057055A2 |

| Роторный распылительный массообменный аппарат | 2022 |

|

RU2806146C1 |

| Массообменный аппарат | 1981 |

|

SU980746A1 |

| Массообменный аппарат | 1983 |

|

SU1143434A1 |

| Вихревой тепломассообменный аппарат | 1989 |

|

SU1655532A1 |

| Роторный колонный массообменный аппарат | 2022 |

|

RU2798127C1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

Изобретение относится к массообменной аппаратуре, применяемой в пищевой, химической, нефтяной, химико-фармацевтической и других отраслях промышленности. Целью изобретения является увеличение эффективности разделения за счет обеспечения активного контакта фаз внутри ротора и упрощение изготовления массообменного аппарата. Аппарат состоит из ротора, крестовины, плоского диска, переходящего в разбрызгивающий диск с гофрами, оси вращения, неподвижной тарелки, переливных труб, центрального патрубка, отбойника, корпуса аппарата. Гофры расположены попеременно выпуклостью вверх и вниз по отношению к горизонтальной оси вращения. 3 ил.

(риг.1

Фиг. J

| КОНТАКТНОЕ УСТРОЙСТВО РОТАЦИОННОГО АППАРАТА ДЛЯ РАЗДЕЛЕНИЯ СМЕСЕЙ | 0 |

|

SU255187A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РОТОРНЫЙ МАССООБМЕННЫЙ АППАРАТ | 0 |

|

SU386640A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-04-15—Публикация

1988-05-17—Подача