Изобретение относится к обработке металлов давлением и предназначено для автоматизации технологических процессов, в частности, в линиях продольного раскроя рулонного материала.

Целью изобретения является повышение качества материала и надежности работы устройства за счет устранения возможности возникновения диагональной деформации полосы между плавающей размоткой и тянущими валками.

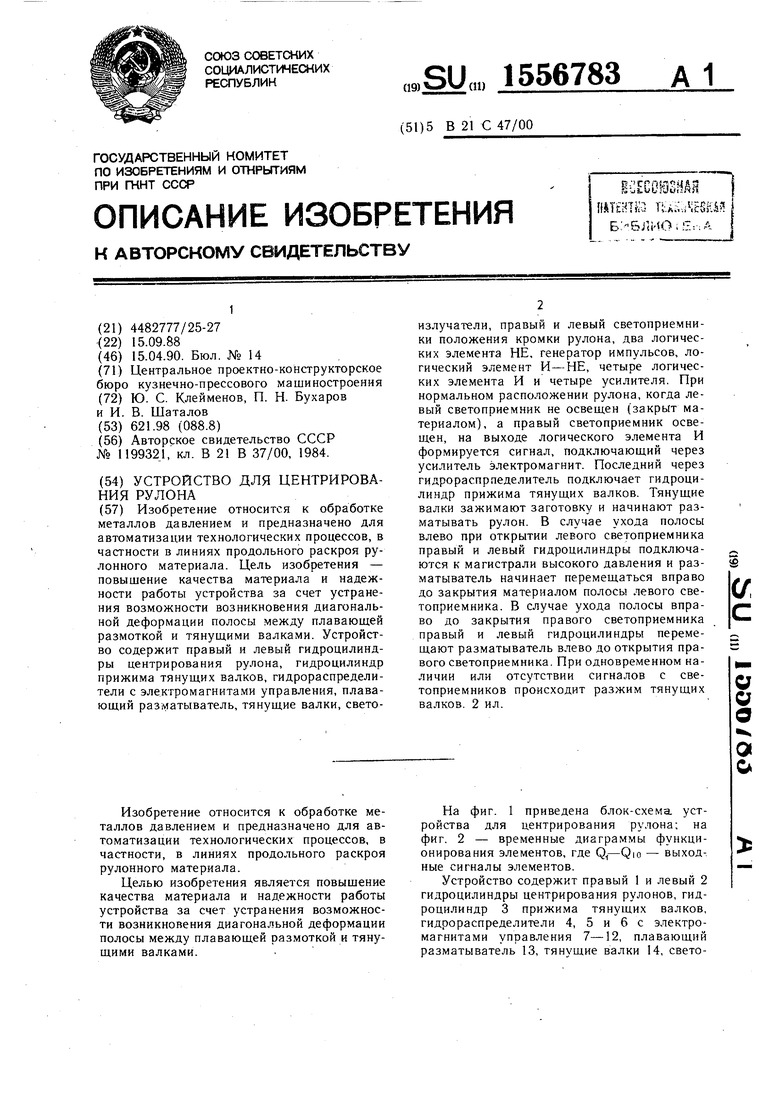

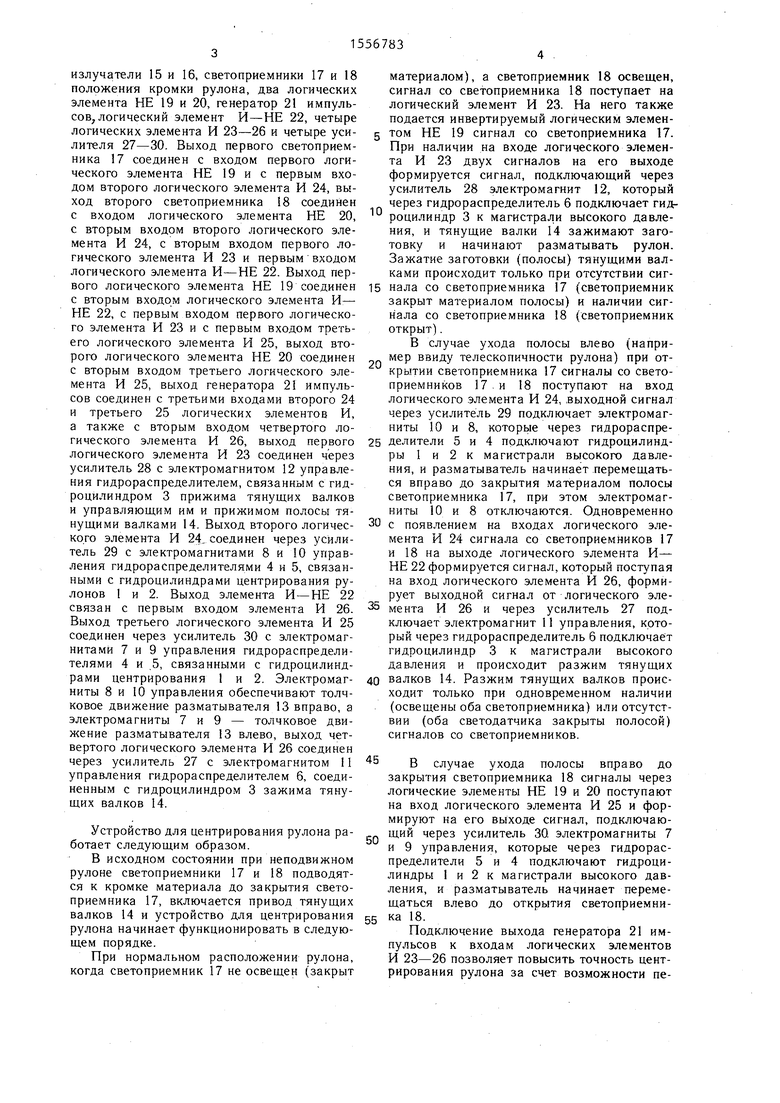

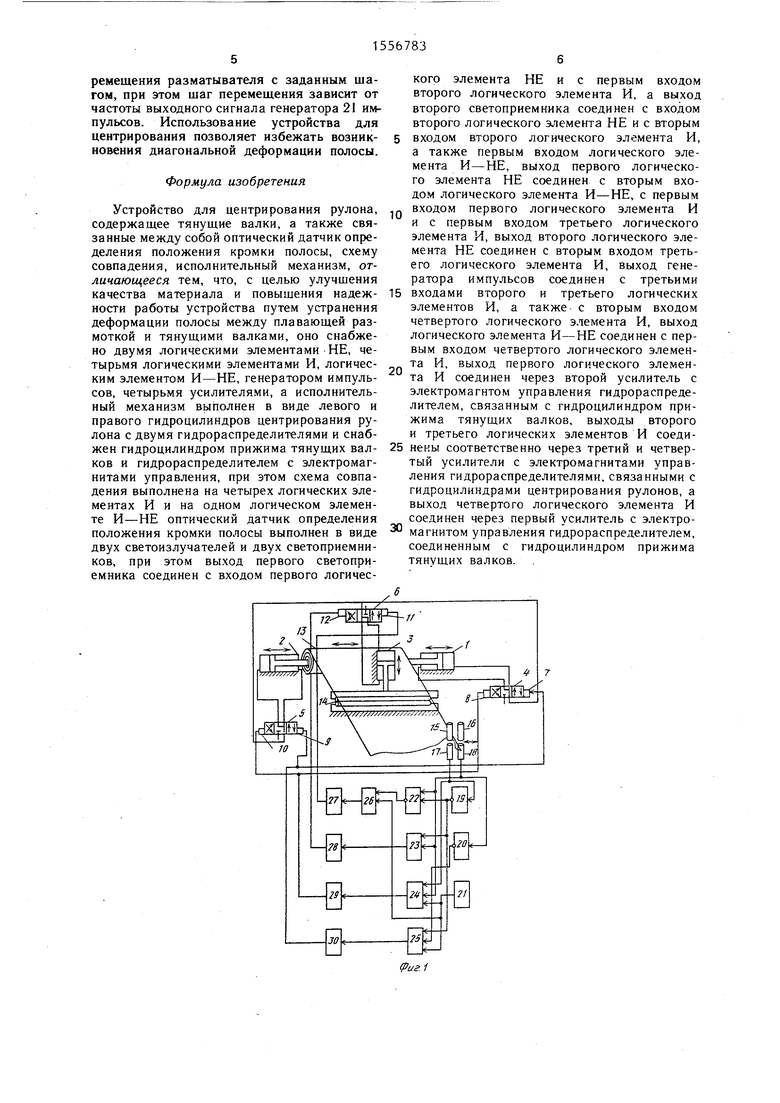

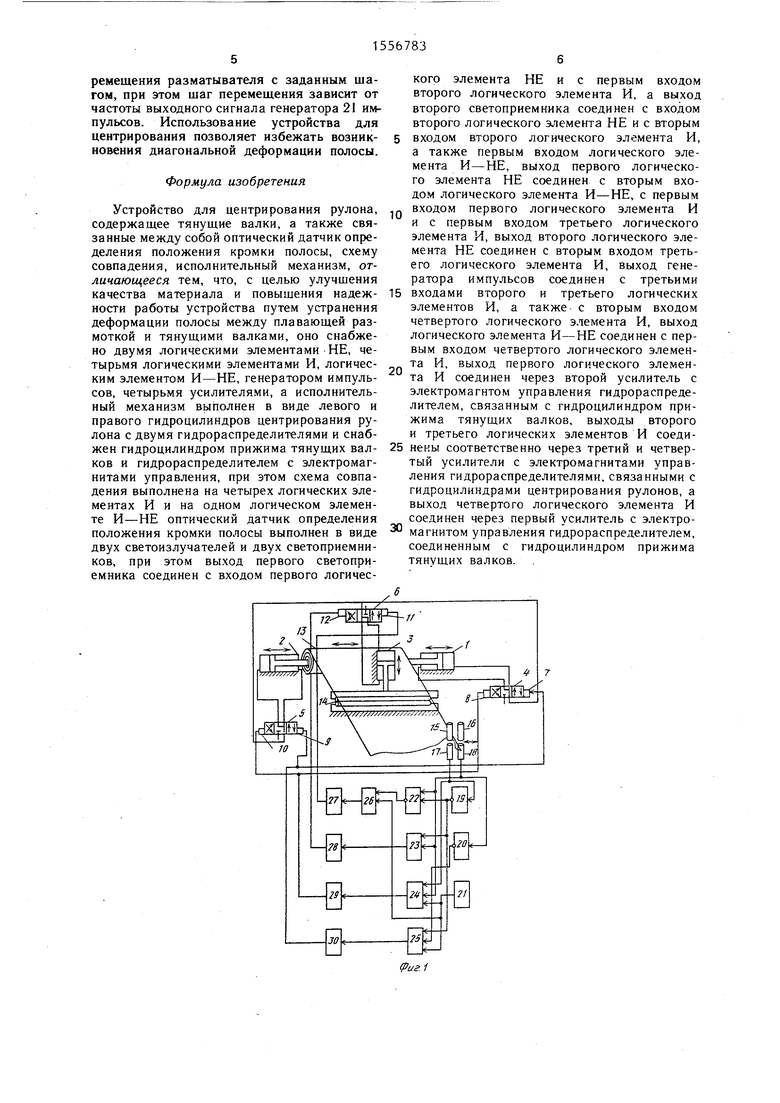

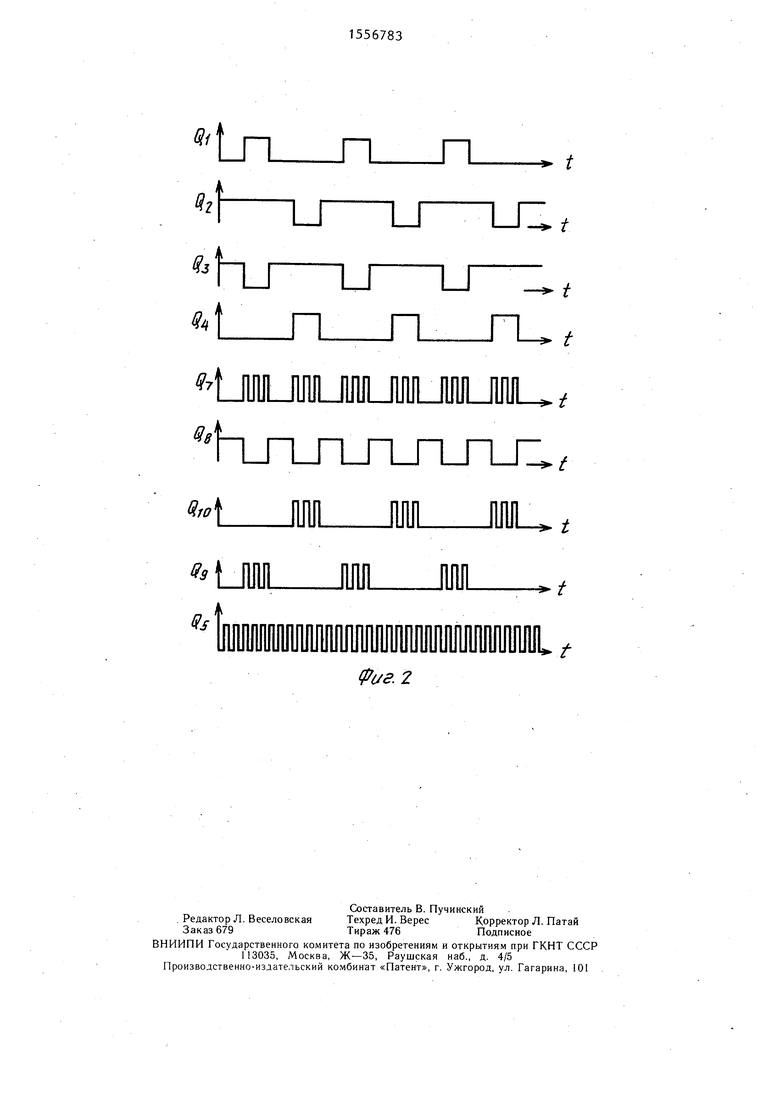

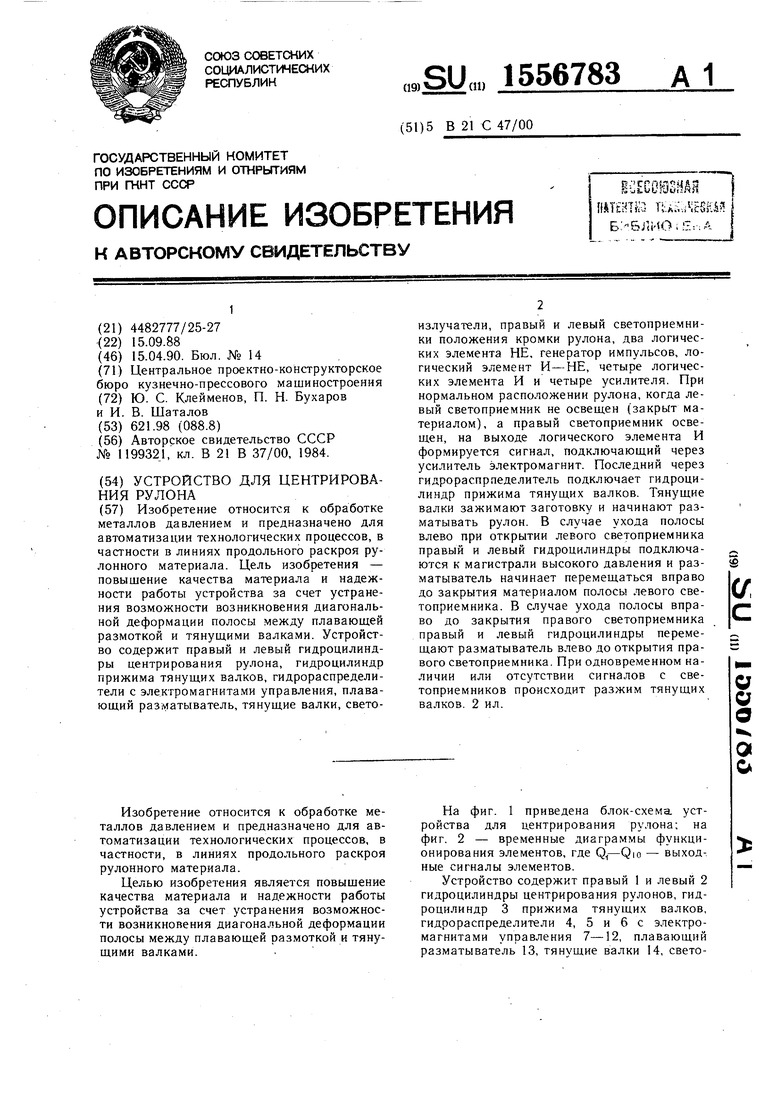

На фиг. 1 приведена блок-схема устройства для центрирования рулона; на фиг. 2 - временные диаграммы функционирования элементов, где Су- Q,0 - выходные сигналы элементов.

Устройство содержит правый 1 и левый 2 гидроцилиндры центрирования рулонов, гидроцилиндр 3 прижима тянущих валков, гидрораспределители 4, 5 и 6 с электромагнитами управления 7-12, плавающий разматыватель 13, тянущие валки 14, светоизлучатели 15 и 16, светоприемники 17 и 18 положения кромки рулона, два логических элемента НЕ 19 и 20, генератор 21 импульсов, логический элемент И-НЕ 22, четыре логических элемента И 23-26 и четыре усилителя 27-30. Выход первого светоприем- ника 17 соединен с входом первого логического элемента НЕ 19 и с первым входом второго логического элемента И 24, выход второго светоприемника 18 соединен с входом логического элемента НЕ 20, с вторым входом второго логического элемента И 24, с вторым входом первого логического элемента И 23 и первым входом логического элемента И-НЕ 22. Выход первого логического элемента НЕ 19 соединен с вторым входом логического элемента И- НЕ 22, с первым входом первого логического элемента И 23 и с первым входом третьего логического элемента И 25, выход второго логического элемента НЕ 20 соединен с вторым входом третьего логического элемента И 25, выход генератора 21 импульсов соединен с третьими входами второго 24 и третьего 25 логических элементов И, а также с вторым входом четвертого логического элемента И 26, выход первого логического элемента И 23 соединен через усилитель 28 с электромагнитом 12 управления гидрораспределителем, связанным с гидроцилиндром 3 прижима тянущих валков и управляющим им и прижимом полосы тянущими валками 14. Выход второго логического элемента И 24 соединен через усилитель 29 с электромагнитами 8 и 10 управления гидрораспределителями 4 и 5, связанными с гидроцилиндрами центрирования рулонов 1 и 2. Выход элемента И-НЕ 22 связан с первым входом элемента И 26. Выход третьего логического элемента И 25 соединен через усилитель 30 с электромагнитами 7 и 9 управления гидрораспределителями 4 и 5, связанными с гидроцилиндрами центрирования 1 и 2. Электромагниты 8 и 10 управления обеспечивают толчковое движение разматывателя 13 вправо, а электромагниты 7 и 9 - толчковое движение разматывателя 13 влево, выход четвертого логического элемента И 26 соединен через усилитель 27 с электромагнитом 11 управления гидрораспределителем 6, соединенным с гидроцилиндром 3 зажима тянущих валков 14.

Устройство для центрирования рулона работает следующим образом.

В исходном состоянии при неподвижном рулоне светоприемники 17 и 18 подводятся к кромке материала до закрытия светоприемника 17, включается привод тянущих валков 14 и устройство для центрирования рулона начинает функционировать в следующем порядке.

При нормальном расположении рулона, когда светоприемник 17 не освещен (закрыт

0

материалом), а светоприемник 18 освещен, сигнал со светоприемника 18 поступает на логический элемент И 23. На него также подается инвертируемый логическим элемен- 5 том НЕ 19 сигнал со светоприемника 17. При наличии на входе логического элемента И 23 двух сигналов на его выходе формируется сигнал, подключающий через усилитель 28 электромагнит 12, который через гидрораспределитель 6 подключает гидроцилиндр 3 к магистрали высокого давления, и тянущие валки 14 зажимают заготовку и начинают разматывать рулон. Зажатие заготовки (полосы) тянущими валками происходит только при отсутствии сиг5 нала со светоприемника 17 (светоприемник закрыт материалом полосы) и наличии сигнала со светоприемника 18 (светоприемник открыт).

В случае ухода полосы влево (например ввиду телескопичности рулона) при открытии светоприемника 17 сигналы со свето- приемников 17 и 18 поступают на вход логического элемента И 24, выходной сигнал через усилитель 29 подключает электромагниты 10 и 8, которые через гидрораспре5 делители 5 и 4 подключают гидроцилиндры 1 и 2 к магистрали высокого давления, и разматыватель начинает перемещаться вправо до закрытия материалом полосы светоприемника 17, при этом электромагниты 10 и 8 отключаются. Одновременно

0 с появлением на входах логического элемента И 24 сигнала со светоприемников 17 и 18 на выходе логического элемента И- НЕ 22 формируется сигнал, который поступая на вход логического элемента И 26, формирует выходной сигнал от логического эле5 мента И 26 и через усилитель 27 подключает электромагнит 11 управления, который через гидрораспределитель 6 подключает гидроцилиндр 3 к магистрали высокого давления и происходит разжим тянущих

0 валков 14. Разжим тянущих валков происходит только при одновременном наличии (освещены оба светоприемника) или отсутствии (оба светодатчика закрыты полосой) сигналов со светоприемников.

5 В случае ухода полосы вправо до закрытия светоприемника 18 сигналы через логические элементы НЕ 19 и 20 поступают на вход логического элемента И 25 и формируют на его выходе сигнал, подключающий через усилитель 30 электромагниты 7 и 9 управления, которые через гидрораспределители 5 и 4 подключают гидроцилиндры 1 и 2 к магистрали высокого давления, и разматыватель начинает перемещаться влево до открытия светоприемни5 ка 18.

Подключение выхода генератора 21 импульсов к входам логических элементов И 23-26 позволяет повысить точность центрирования рулона за счет возможности пе0

ремещения разматывателя с заданным шагом, при этом шаг перемещения зависит от частоты выходного сигнала генератора 21 импульсов. Использование устройства для центрирования позволяет избежать возник- новения диагональной деформации полосы.

Формула изобретения

Устройство для центрирования рулона, содержащее тянущие валки, а также связанные между собой оптический датчик определения положения кромки полосы, схему совпадения, исполнительный механизм, отличающееся тем, что, с целью улучшения качества материала и повышения надеж- ности работы устройства путем устранения деформации полосы между плавающей размоткой и тянущими валками, оно снабжено двумя логическими элементами НЕ, четырьмя логическими элементами И, логическим элементом И-НЕ, генератором импуль- сов, четырьмя усилителями, а исполнительный механизм выполнен в виде левого и правого гидроцилиндров центрирования рулона с двумя гидрораспределителями и снабжен гидроцилиндром прижима тянущих валков и гидрораспределителем с электромагнитами управления, при этом схема совпадения выполнена на четырех логических элементах И и на одном логическом элементе И-НЕ оптический датчик определения положения кромки полосы выполнен в виде двух светоизлучателей и двух светоприемни- ков, при этом выход первого светопри- емника соединен с входом первого логичес

g

0 5

5

0

кого элемента НЕ и с первым входом второго логического элемента И, а выход второго светоприемника соединен с входом второго логического элемента НЕ и с вторым входом второго логического элемента И, а также первым входом логического элемента И-НЕ, выход первого логического элемента НЕ соединен с вторым входом логического элемента И-НЕ, с первым входом первого логического элемента И и с первым входом третьего логического элемента И, выход второго логического элемента НЕ соединен с вторым входом третьего логического элемента И, выход генератора импульсов соединен с третьими входами второго и третьего логических элементов И, а также с вторым входом четвертого логического элемента И, выход логического элемента И-НЕ соединен с первым входом четвертого логического элемента И, выход первого логического элемента И соединен через второй усилитель с электромагнтом управления гидрораспределителем, связанным с гидроцилиндром прижима тянущих валков, выходы второго и третьего логических элементов И соединены соответственно через третий и четвертый усилители с электромагнитами управления гидрораспределителями, связанными с гидроцилиндрами центрирования рулонов, а выход четвертого логического элемента и соединен через первый усилитель с электромагнитом управления гидрораспределителем, соединенным с гидроцилиндром прижима тянущих валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования рулона | 1991 |

|

SU1784329A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОНОВ ПОЛОСЫ НА РАЗМАТЫВАТЕЛЕ | 2004 |

|

RU2268804C1 |

| ГИДРАВЛИЧЕСКОЕ ЗАЖИМНОЕ УСТРОЙСТВО РАЗМАТЫВАТЕЛЯ РУЛОНОВ ПОЛОСЫ | 2010 |

|

RU2455095C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОНА | 1994 |

|

RU2070452C1 |

| Линия продольной резки | 1988 |

|

SU1613215A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОНОВ ПОЛОСЫ НА РАЗМАТЫВАТЕЛЕ | 2005 |

|

RU2301716C2 |

| Способ изготовления гнутых профилей и линия для его осуществления | 1991 |

|

SU1796311A1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Устройство для регулирования относительного обжатия | 1983 |

|

SU1119749A2 |

| Система автоматического центрирования полосы | 1982 |

|

SU1066685A1 |

Изобретение относится к обработке металлов давлением и предназначено для автоматизации технологических процессов, в частности в линиях продольного раскроя рулонного материала. Цель изобретения - повышение качества материала и надежности работы устройства за счет устранения возможности возникновения диагональной деформации полосы между плавающей размоткой и тянущими валками. Устройство содержит правый и левый гидроцилиндры центрирования рулона, гидроцилиндр прижима тянущих валков, гидрораспределители с электромагнитами управления, плавающий разматыватель, тянущие валки, светоизлучатели, правый и левый светоприемники положения кромки рулона, два логических элемента НЕ, генератор импульсов, логический элемент И-НЕ, четыре логических элемента И и четыре усилителя. При нормальном расположении рулона, когда левый светоприемник не освещен (закрыт материалом), а правый светоприемник освещен, на выходе логического элемента И формируется сигнал, подключающий через усилитель электромагнит. Последний через гидрораспределитель подключает гидроцилиндр прижима тянущих валков. Тянущие валки зажимают заготовку и начинают разматывать рулон. В случае ухода полосы влево при открытии левого светоприемника правый и левый гидроцилиндры подключаются к магистрали высокого давления и разматыватель начинает перемещаться вправо до закрытия материалом полосы левого светоприемника. В случае ухода полосы вправо до закрытия правого светоприемника правый и левый гидроцилиндры перемещают разматыватель влево до открытия правого светоприемника. При одновременном наличии или отсутствии сигналов с светоприемников происходит разжим тянущих валков. 2 ил.

n

LJ

UZf

и u t

nru,

9r

LJILJIJII

Qw

fcLMIL

9s

n

LJ

UZf

JUUU

+ t

t

fit/a 2

| Авторское свидетельство СССР № 1199321, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-15—Публикация

1988-09-15—Подача