Настоящее изобретение относится к кузнечно-прессовому специальному технологическому оборудованию для высокоточной (±0,3÷0,5 мм) продольной и поперечной резки стальной рулонной ленты шириной 300÷500 мм и толщиной 3,0÷10,0 мм и может быть использовано в заготовительных участках, цехах всех отраслей промышленности Российской Федерации. Линия автоматическая продольно-поперечной резки предназначена для продольной резки рулонного металла на штрипс с последующей резкой штрипса по длине на полосы длиной до 6000 мм и относится к оборудованию обработки металлов резанием.

Технический результат изобретения - замена трудоёмких технологических операций на гильотинных ножницах на автоматический режим с высокоточной продольной и поперечной резкой стальной рулонной ленты на полосы.

Известен агрегат для продольного роспуска рулонированного листа (линия продольной резки), содержащий разматыватель рулона, правильную машину, центрирующие ролики, тянущие ролики, дисковые ножницы и намоточное устройство. (Анисимов В.И. и др. Расширение сортамента металлопроката - резерв экономии / Анисимов В.И., Антипанов В.Г., Шварцман З.М. - Челябинск: Юж. - Урал. кн. изд-во, 1980. - С. 30-31.)

Продольная резка рулонированного листа (ленты) совмещена с обрезкой боковых кромок, которые поступают в кромкокрошительные ножницы для измельчения. Недостатками данного технического решения являются низкий выход годного (масса измельчаемых кромок составляет 1...4% от массы рулона) и невозможность получения заготовок шириной менее 4 мм. (ГОСТ 503-81. Лента холоднокатаная из низкоуглеродистой стали. Технические условия.)

Известен агрегат для поперечной резки полосы 2,5х2350 мм по книге А.А.Королева “Прокатные станы и оборудование прокатных цехов”, М., “Металлургия”, 1981 г., стр.203, рис.(а), УДК 621.771, включающий разматыватель, тянущие ролики, кромкообрезные ножницы, петлевую яму, правильную машину, ножницы поперечной резки, передаточные конвейеры, между которыми размещена промасливающая машина, содержащая смонтированные на входе и выходе листа из нее по меньшей мере по две роликовые опоры и устройство для нанесения масляного покрытия, и накопитель листов. Недостатками данного технического решения являются нанесение масляного слоя на поверхность движущихся листов с помощью войлочного ролика, что приводит к избыточному промасливанию листов и загрязнению поверхности листа продуктами износа упомянутого войлочного ролика, находящегося в непосредственном контакте с ним. Металлические частицы, отслоившиеся заусеницы с кромок, пыль и другие загрязнения, находящиеся на поверхности листов, прилипают и накапливаются на поверхности роликов, переносятся на другие листы, загрязняя и повреждая их поверхность. При входе переднего конца и выходе заднего конца, происходит интенсивный износ войлочных роликов в зоне их контакта, из-за наличия на упомянутых концах заусениц. Участки роликов, контактирующие с боковыми кромками листов, имеющими заусеницы, также подвержены интенсивному износу. Это способствует неравномерному износу войлочных роликов, как по диаметру, так и по длине, что в свою очередь способствует неравномерному промасливанию по длине и ширине листа и частой замене войлочных роликов. Избыточное промасливание листов влечет за собой повышенный расход масла, а также способствует нарушению формы пачек листов при их транспортировке, как грузозахватными приспособлениями, так и транспортом. Причина нарушения формы заключается в недостаточных силах сцепления между отдельными листами из-за избыточного слоя смазки между ними. В результате листы под действием инерционных сил или вибрации перемещаются относительно друг друга, что приводит к их деформации, нарушению упаковки, рассыпанию пачки, отбраковке части листов и рекламациям на поставленную продукцию. Кроме того, при подготовке листов для дальнейшей обработки, например, для штамповки, потребитель вынужден удалять избыточный слой смазки, что приводит к дополнительным затратам.

Известна линия поперечной резки рулонного материала (Патент RU № 2075361 C1 19970320, МПК B21D 45/00 (2006.01). Заявл. 5021277/02, 1992.01.09; Опубл. 1997.03.20. Бюл. №__.), укомплектованная транспортным средством 1 устройство для размотки рулона 2, листоправильную машину для ленты 3, летучие ножницы 4, листоправильную машину 5 для отрезанных листов, листоукладчик 6 и систему управления 7. Транспортное средство 1 в зоне после порезки содержит секции 8, 9, 10 с неприводными роликами 11, между которыми размещены индукторы линейных асинхронных двигателей 12, 13, 14. Ролики 11 расположены в шахматном порядке /фиг. 2/. Секции 8, 9, 10 снабжены соответственно датчиками наличия листа 15, 16, 17 и датчиками скорости 18, 19, 20, установленными с возможностью взаимодействия с перемещаемым листом 21. Датчик скорости может быть выполнен, например, в виде преобразователя угловых перемещений фотоэлектрического типа ВТ 178, кинематически связанного с одним из неприводных роликов 11. Описанной конструкции может быть выполнено все транспортное средство 1 в зоне после порезки, в т.ч. листоукладчик 6. Недостатками данного технического решения являются отсутствие возможности раскраивать исходный рулон плоской ленты шириной 300 500 мм и толщиной 3,0÷10,0 мм на полосы шириной 20÷120 мм с точностью по ширине ±0,3÷0,5 мм с дальнейшей резкой полос на мерные длины.

Близким к заявленному техническому решению является линия для поперечной и продольной резки (Патент SU №1606268_A1_19901115, МПК 7 B23D 25/00(2006.01). Заявл. 4403697, 1988.04.05; Опубл. 15.11.90. Бюл. №42.), содержащая накопитель рулонов 1, разматыватель 3, роликовую правильную машину 4, тянущие ролики 5 и 8, петлеобразователь 6 с проводкой 7, гильотинные ножницы 9, приводной проводковый стол 10 с фотодатчиком 11, боковые направляющие ролики 12, дисковые ножницы 13, кромкокрошительные ножницы 14, транспортеры 15, 17 и 19, разделительные ролики 16, моталку 18 с приводом, промасливающую машину 20, листоукладчик 21. Выполнение транспортера для передачи листов к листоукладчику в виде раздельных секций, каждая из которых выполнена с возможностью поворота вокруг оси, обеспечивает быструю переналадку с одного вида резки на другой. Изобретение относится к устройствам для обработки металлов давлением и может быть использовано в машиностроительной и металлургической промышленности. Цель - увеличение производительности и расширение технологических возможностей. Линия включает накопитель рулонов 1, разматыватель 3, роликовую правильную машину 4, тянущие ролики 5 и 8, петлеобразователь 6 с проводкой 7, гильотинные ножницы 9, приводной проводковый стол 10 с фотодатчиком 11, боковые направляющие ролики 12, дисковые ножницы 13, кромкокрошительные ножницы 14, транспортеры 15, 17 и 19, разделительные ролики 16, моталку 18 с приводом, промасливающую машину 20, листоукладчик 21. Выполнение транспортера для передачи листов к листоукладчику в виде раздельных секций, каждая из которых выполнена с возможностью поворота вокруг оси, обеспечивает быструю переналадку с одного вида резки на другой. 1 з.п. ф-лы, 2 ил. Недостатками данного технического решения являются отсутствие возможности раскраивать исходный рулон плоской ленты шириной 300 500 мм и толщиной 3,0÷10,0 мм на полосы шириной 20÷120 мм с точностью по ширине ±0,3÷0,5 мм с дальнейшей резкой полос на мерные длины.

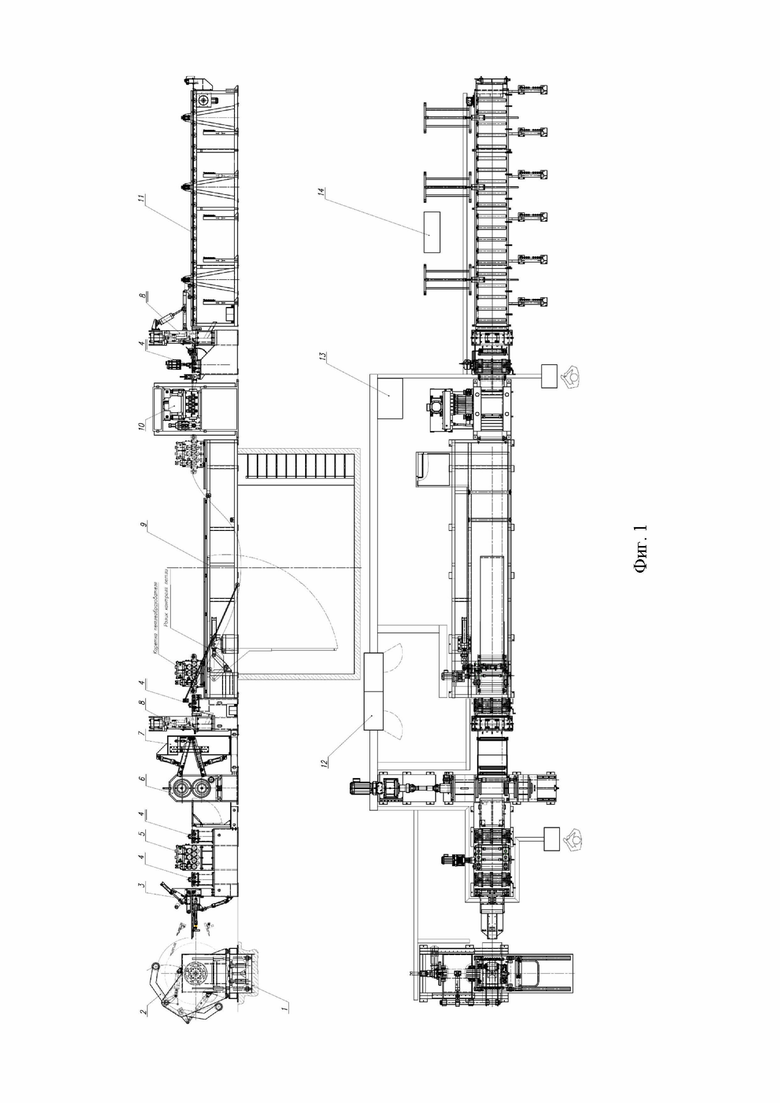

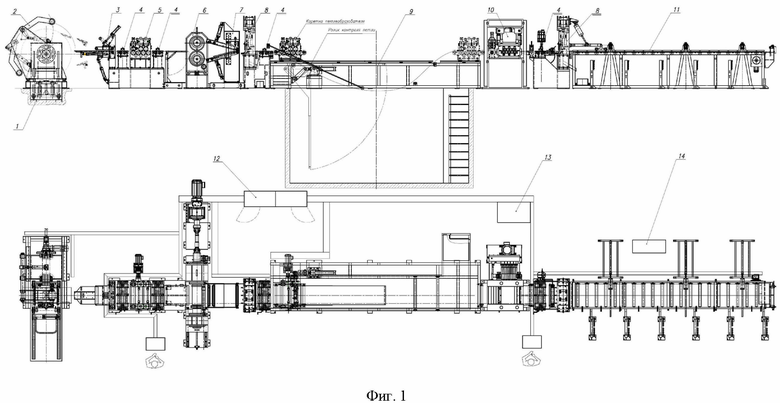

Заявляемая линия содержит: 1. Устройство загрузочное, 2. Разматыватель, 3. Кромкоотгибатель, 4. Устройство базирующее, 5. Устройство правильное, 6. Ножницы дисковые, 7. Стол приёмный, 8. Ножницы гильотинные, 9. Петлеобразователь, 10. Машина правильная, 11. Устройство приёмное, 12. Устройство электрическое, 13. Устройство гидравлическое, 14. Устройство пневматическое. (см. Фиг.1).

Работа линии в целом обеспечивается совместной работой ее составных частей. Рулон металла с помощью грузоподъемного механизма устанавливают на тележку устройства загрузочного 1 и с помощью него одевают рулон на барабан разматывателя 2. Вращая барабан разматывателя 2 заводят полосу по столу кромкоотгибателя 3 в ролики устройства базирующего 4 и далее в устройство правильное 5. Затем лист металла подающими роликами подаётся в ножницы дисковые 6, где осуществляется роспуск металла на полосы. Далее, порезанные полосы подаются в стол приёмный 7, где производится правка концов полос. Из стола приёмного 7 полосы подаются в ножницы гильотинные 8, где при необходимости производится отрезка дефектных концов полос. Затем порезанные полосы подаются через устройство базирующее 4 и разделительный валок в каретку петлеобразователя 9, где раскладываются в двух разделительных валах между дисками разделительными. Из каретки 9 полосы выдвигаются ~ на 300мм. Полосы зажимаются подающими валками каретки от гидроцилиндров и вручную правильными валками каретки петлеобразователя. Включив кнопку «Каретка-вперёд» - ножницы дисковые 6 разрезают металл на полосы, а каретка петлеобразователя 9 двигается вперед к высокоточной правильной машине 10. Опустить ролик петлеобразователя 9 на порезанные полосы и при помощи ножниц дисковых 6 создать петлю в петлеобразователе 9. Произвести захват полос подающими валками машины правильной 10. Затем приподнять подающие валки и верхние правильные валки каретки петлеобразователя 9. Подать полосы в машину правильную 10, произвести правку полос и осуществить подачу их по длине на рольганг устройства приёмного 11. Произвести отрезку полос по длине и подать их по рольгангу до упора, затем сталкивателями произвести их сброс в приёмное устройство 11.

Задачами, на решение которых направлено заявляемое изобретение являются:

1. Освоение новой продукции, замещение трудоёмкого ручного процесса, увеличение производительности готовой высокоточной продукции и расширение производства;

2. Переработка исходного рулонного материала:

Материал _______________________________________________ лента гк ТУ 14-106-502-96

Временное сопротивление разрыву, МПа _____________________________________ до 490

Толщина, мм ___________________________________________________________3,0…10,0

Ширина ленты, мм _____________________________________________________ 300…500

Наружный диаметр рулонов, мм _________________________________________ 650…1600

Внутренний диаметр рулонов, мм _________________________________________ 500…800

Вес рулона, кг ___________________________________________________________ до 500

3. Изготовление сортамента порезанных лент (мм) в зависимости от толщины металла:

3мм - 20,25,30,35,40,45,50,55,60,65,70,80,90,100,120;

4мм - 20,25,30,35,40,45,50,55,60,70,80,90,100,120;

5мм - 25,30,35,40,45,50,55,60,70,80,90,100,120;

6мм - 30,35,40,45,50,55,60,70,80,90,100,120;

7мм - 40,45,50,55,60,70,80,90,100,120;

8мм - 40,45,50,55,60,70,80,90,100,120;

9мм - 60,70,75,80,100,120;

10мм - 60,70,75,80,100,120.

Точность получаемой заготовки по ширине, мм:

для 3,0<S≤5,0 ____________________________________________________________ ±0,3

для 6,0<S≤10,0 ___________________________________________________________ ±0,5

Длина готовой продукции, мм ____________________________________________ до 15000

4. Технические характеристики линии:

Режим работы линии _____________________________________________ автоматический

Режим загрузки рулонов ______________________________________ полуавтоматический

Режим заправки ленты ________________________________________ полуавтоматический

Режим замены разделителей лент _________________________________________ ручной

Режим набора ножей и разделителей лент __________________________________ ручной

Диаметр барабана разматывателя, мм__________________________________ 500/600/750

Максимальная скорость резки, м/мин ____________________________________________30

Ориентировочные режимы резания металла:

S, мм

рулона max, мм

max, шт.

Коэффициент технического использования Кт.и. ________________________________ 0,85

Габариты линии, ориентировочно, мм

- длина _________________________________________________________________ 30000

- ширина _________________________________________________________________ 8000

- высота __________________________________________________________________ 3000

Масса линии, ориентировочно, т. _____________________________________________ 30

Установленная мощность, ориентировочно, кВт_________________________________ 200

Род тока ___________________________________________________________ переменный

Напряжение, В _________________________________________________________ 380/220

Состав линии и требования к конструктивному исполнению.

В состав линии должны входить:

1. Устройство загрузочное.

Устройство загрузочное представляет собой передвижную тележку с подъемной призмой, перемещаемую по рельсовому пути вручную с помощью поручней.

Основание тележки выполнено в виде сварной конструкции, на которой установлены в подшипниковых узлах 4 колеса, служащие для перемещения тележки. Подъёмная призма перемещается вверх по четырём колонкам с помощью гидравлического цилиндра. Подъём призмы осуществляется вручную с помощью ручного насоса, закреплённого на основании тележки.

Для предотвращения опрокидывания штрипс на призме предусмотрены съёмные ограничители. Они могут переставляться в призме в зависимости от ширины штрипсы.

В исходном положении тележка отодвинута от разматывателя и находится в зоне удобной для загрузки на нее рулона металла.

Грузоподъемность тележки - не более 5 т.

Высота подъёма призмы - до 200мм.

Для загрузки рулона на барабан разматывателя, оператор с помощью ручного насоса, нагнетая давление в гидроцилиндре, поднимает призму с установленным на нём рулоном до совмещения осей рулона и барабана. Далее оператор вручную с помощью поручней, перемещает загрузочную тележку вдоль продольной оси, «надевает» рулон на барабан разматывателя. Затем командой с поста управления, разжимает барабан до надежной фиксации рулона. Опускает призму тележки и отводит тележку в зону загрузки рулона.

Тележка загрузочная должна быть утоплена относительно уровня пола.

2. Разматыватель.

Разматыватель представляет собой устройство для установки и разматывания рулонов металлической ленты. Состоит из вертикальной сварной рамы с плитой, на которой установлен барабан на подшипниковых опорах с радиально-подвижными сегментами для фиксации рулона на барабане. Перемещение сегментов (сжимание - разжимание) осуществляется гидроцилиндром.

Разматыватель имеет заправочный привод. Вращение барабана разматывателя осуществляется мотор-редуктором.

Рулон ленты с помощью загрузочного устройства устанавливают на барабан, после чего сегменты барабана разводят до плотной посадки рулона на барабане гидроприводом.

В разматывателе предусмотрена коррекция барабана разматывателя с рулоном металла относительно оси линии и прижимной ролик от распушивания рулона.

Установка рулонов с разными внутренними диаметрами возможно при установке дополнительных накладок на барабане разматывателя. Барабан оснащен сменными накладками для установки рулонов с внутренним диаметром 500, 600, 750 мм.

3. Кромкоотгибатель.

Кромкоотгибатель служит для удобства заправки начала ленты металла в установку правильную.

Кромкоотгибатель состоит из корпуса, нижнего поворотного стола, выдвижного стола, верхней поворотной траверсы.

Поворотные стол и траверса установлены консольно на осях в корпусе кромкоотгибателя, их вращение происходит при помощи гидроцилиндров.

Выдвижной стол установлен в линейных направляющих на поворотном столе, привод перемещения - гидроцилиндр.

4. Устройство базирующее.

Устройство базирующее предназначено для ориентации подачи металлической ленты.

Устройство базирующее состоит из кронштейна, на котором установлены ролики базирующие.

Базирующие ролики регулируют в зависимости от ширины металлической ленты.

Исключают смещение и разбегание штрипсов после гильотины. Регулировка положения роликов осуществляется оператором вручную при установке рулона (по отдельности и синхронно).

5. Устройство правильное.

Машина правильная предназначена для исправления рулонной кривизны подаваемого металла.

Машина правильная состоит из основания, на котором в подшипниковых узлах в ряд установлены приводные валы. На правильных валах установлены зубчатые колеса, вращение от одного колеса к другому передается через паразитные шестерни.

Над этим рядом роликов сверху установлены в подвижных подшипниковых корпусах прижимные валы.

Первый вал приводной. Привод от мотор-редуктора через муфту обгонную. От него вращение передается на нижний ряд валов. Перемещение верхнего подающего вала по вертикали осуществляется гидроцилиндром.

Перемещение остальных правильных валов по вертикали - через винтовую пару от червячных редукторов. Привод - ручной.

6. Ножницы дисковые.

Ножницы дисковые состоят из ножевого блока, привода и рамы.

Ножевой блок состоит из следующих узлов: станины; корпуса; корпуса поворотного (отводного); ножевых валов; вала-синхронизатора; клети редукторной; валов карданных.

Станина - сварная конструкция из толстолистового металла, отожженная, с механической обработкой базовых поверхностей. Она является базовым узлом ножниц дисковых.

Корпус - сварная конструкция из толстолистового металла с последующей механической обработкой. В корпусе установлены эксцентриковые стаканы, в которых в конических подшипниках установлены ножевые валы.

Корпус поворотный (отводной) - сборочный узел, аналогичный корпусу неподвижному, только вместо ножевых валов в подшипниках установлена конусная оправка для опоры ножевых валов. Корпус поворотный (отводной) может сдвигаться, открывая доступ к ножевым валам для набора инструмента.

Ножевые валы изготавливают из стали 40Х с термической обработкой рабочих поверхностей. При наборе ножи фиксируют на валу двумя шлицевыми гайками.

Вал-синхронизатор - сборная конструкция, служит для сведения и разведения ножевых валов через зубчатые шестерни и червячную пару.

Клеть редукторная - сварной корпус, внутри которого установлена зубчатая передача. От редуктора вращение передается на ножевые валы с помощью карданных валов.

Привод - сборная конструкция, установленная на отдельной станине. Состоит из редуктора, обгонной муфты и электродвигателя

Рама - сварная конструкция из швеллера и толстолистового металла.

Переточка дисковых ножей производится по диаметру ножа. Максимально допустимая величина переточки дисковых ножей - 50 мм на диаметр.

Дисковые ножи изготавливаются из стали с 4Х5МФ1С (H13) с закалкой на твердость 56…58 HRC, диаметр ножей ~500 мм.

6.а. Дополнительное базирующее устройство перед ножевой клетью с датчиком контроля положения ленты и отдельным экраном визуализации отклонений с точностью не менее 0,5 мм.

7. Стол приёмный.

Стол гидравлический проводной предназначен для приема порезанных лент из дисковых ножниц. Имеет нижний и верхний столы, приводимые от гидроцилиндров. А также роликов на выходе из устройства. Просвет между роликами регулируется при смене толщины металла для предотвращения перехлеста порезанных лент. Регулировка осуществляется вручную вращением винтов, один раз перед резкой определенной толщины.

8. Ножницы гильотинные.

Устройство отрезное предназначено для резки деформированного участка порезанных лент при заправке нового рулона. Привод гидравлический. Предназначена для резки всего диапазона толщин металла (3,0…10,0 мм). Рез осуществляется с пульта оператора. Нет ручных операций.

9. Петлеобразователь.

Петлеобразователь - предназначен для создания компенсационной петли.

Тип: сборно-сварная конструкция.

Привод подъема и опускания стола: гидравлический от гидроцилиндра.

Контроль петли осуществляется визуально.

Каретка петлеобразователя.

Имеет пять правильных роликов и два подающих. Предназначена для зажима и выпрямления порезанных лент и их полуавтоматического перемещения через петлевую яму до делительного вала и точной правильной машины. Управляется оператором с пульта. Перемещение осуществляется по сварному основанию от гидромотора по зубчатой рейке. Нет ручных операций.

Перемещение верхнего подающего вала по вертикали осуществляется гидроцилиндром.

Перемещение верхних правильных валов по вертикали - через винтовую пару от червячных редукторов. Привод - ручной.

10. Машина правильная (высокоточная).

В состав правильной машины входят:

Станина - представляет собой устойчивую и функциональную сварную конструкцию. На нее устанавливаются: трансмиссия, правильный агрегат, приемные валки и направляющие.

Правильный агрегат - оснащен 11 правильными валками. Правильные валки установлены на подшипниках качения, закалены и отшлифованы. Для избежания прогиба валов установлены опорные ролики. Регулировка положения траверсы производится от мотор-редукторов с сервоприводами через винтовые червячные механизмы.

Приемные валки - на входе машины расположена пара приводных приемных валков. Подъем-опускание валком производится от гидроцилиндров.

Привод - Правильные валки и приемные валки правильной машины приводятся через выдерживающие большие нагрузки карданные валы, которые практически не требуют техобслуживания. От распределительной коробки все правильные валки приводятся синхронно. Машина приводится мотор-редуктором с сервоприводом.

11. Устройство приемное.

Устройство приемное предназначено для приема порезанных лент «навалом».

12. Устройство электрическое.

В устройство электрическое входит система управления и электрооборудование автоматической линии, которые обеспечивают работу линии в соответствии с заданной циклограммой в необходимом режиме: наладочном и автоматическом.

Состав устройства электрического:

- шкаф управления с преобразователями;

- главный пульт управления с панелью управления;

- 2 вспомогательных пульта управления;

- электродвигатели переменного тока;

- электромагниты гидрораспределителей;

- бесконтактные выключатели;

- датчики угловых перемещений;

- коммуникации.

Общие требования к электрооборудованию линии по ГОСТ Р МЭК 60204-1-99.

Главный пульт управления предназначен для обеспечения работы линии в рабочем (автоматическом) и наладочном режимах, ввода в контроллер линии необходимых параметров работы.

Управление линией в рабочем (автоматическом) режиме осуществляется через главный пульт, а в режиме наладки оборудования (при заправке металлической ленты) - через вспомогательные пульты управления.

Главный пульт управления расположить в зоне ямы. Управление работой узлов линии и выбор режима работы линии предусмотрены с главного пульта управления с помощью универсальной панели оператора.

Вспомогательные пульты управления установлены в непосредственной близости от разматывателя, машины правильной для удобства обслуживания и визуального контроля работы.

Аварийная остановка линии предусмотрена как на главном, так и на вспомогательных пультах управления, путем нажатия кнопок «Аварийный останов».

Для заземления электрооборудования линии Покупатель должен подвести к линии заземляющий контур.

13. Устройство гидравлическое.

В состав устройства гидравлического входит управляющая и регулирующая гидроаппаратура, которая обеспечивает работу линии в соответствии с заданной циклограммой в необходимом режиме.

Состав устройства гидравлического:

1. Устройство подачи рабочей жидкости для питания гидросистемы линии.

2. Гидравлические блоки управления рабочими органами следующих узлов линии:

- разматыватель;

- кромкоотгибатель;

- машина правильная;

- петлеобразователь;

- ножницы поперечной резки;

- машина правильная

В качестве исполнительных гидродвигателей используются гидроцилиндры и гидромоторы.

3. Максимальное давление, обеспечиваемое гидростанцией, 15 МПа.

14. Устройство пневматическое.

В состав устройства пневматического входит управляющая и регулирующая аппаратура.

Порядок установки линии.

Все оборудование линии устанавливается на специально подготовленный фундамент. Фундамент подготавливает Покупатель (выдается строительное задание, служащее основанием для разработки строительного проекта).

Оборудование линии устанавливается на фундамент. Болты устанавливаются в заранее подготовленные приямки и заливаются бетонным раствором после установки линии.

Электроразводка и монтаж кабелей выполняется в специальных соединительных коробках, коробах и металлорукавах.

Монтаж гидроразводки выполняется после окончательной выверки и закрепления оборудования на раме и фундаментных болтах.

Устройство подачи рабочей жидкости устанавливается рядом с маслопроводящими магистралями гидросистемы и соединяется с ней гибкими рукавами. Затем они надежно закрепляются.

Требования к надежности.

Гарантийный срок эксплуатации с момента подписания акта выполненных работ 12 месяцев при 2-х сменном (продолжительность смены - 8 часов) режиме работы.

Средний срок службы до капитального ремонта не менее 10000 часов.

Срок службы 8 лет.

Гарантийное обслуживание выполняется при соблюдении правил эксплуатации линии (правильное выставление зазоров ножей, перекрытия ножей; работа только заточенными ножами; резка металла, оговоренного техническим заданием; порезка незагрязнённого металла и т.п.).

Требования к технологичности и метрологическому обеспечению разработки, производства и эксплуатации.

Контроль на стадии изготовления и в процессе эксплуатации должен производиться универсальным измерительным инструментом.

Требования безопасности.

Конструкция линии должна обеспечивать выполнение требований ГОСТ ИСО/ТО 12100-1-2001; ГОСТ ИСО/ТО 12100-2-2002.

Меры безопасности при использовании линии:

ЗАПРЕЩАЕТСЯ:

- работать со снятыми ограждениями и блокировками;

- работать на неисправном оборудовании;

- работать при открытых дверцах шкафов электрооборудования;

- производить наладку во время работы линии;

- производить смену рулона при включенном приводе;

- оставлять без присмотра работающую линию;

- производить чистку, смазку, подтяжку крепежа, протирку оборудования во время работы линии;

- снимать кожуха с цепной передачи при аварийных ситуациях и во время работы линии;

- снимать во время работы защитные стенки на составных частях линии.

Установку рулона и заправку ленты производить в рукавицах.

К работе допускать лиц, прошедших инструктаж по технике безопасности и имеющих необходимую квалификацию.

Соблюдать все общие правила техники безопасности для работающих по ПОТ Р М-006-97.

Аварийное отключение линии осуществлять красными кнопками «СТОП», расположенными вдоль линии и на центральном пульте управления.

Обо всех замеченных неисправностях сообщать мастеру и без его разрешения к работе не приступать.

Внимание: Линия должна быть установлена на отдельном участке или отделена ограждением.

Ограждения и защитные устройства (при необходимости с блокировками) согласно ГОСТ Р 51342-99 устанавливает Поставщик.

Эстетические и эргономические требования.

Должны обеспечивать: удобство обслуживания, обзорность, управление согласно ГОСТ 12.2.033-88.

Линия окрашивается в следующие цвета:

RAL 5002 синий - монтажные рамы и технические части, установленные над

основным корпусом линии;

RAL 5015 голубой - основной корпус линии;

RAL 2009 оранжевый - движущиеся и опасные части механизмов, кожухи, решетки ограждений линии;

RAL 7032 серый - корпуса пультов, электрошкафов и электрокоробок;

RAL 9005 черный - гидравлические части.

Условия хранения и эксплуатации.

Климатическое исполнение оборудования линии в соответствии с ГОСТ 15150-89 УХЛ категория размещения - 4.

Линия требует постоянного обслуживания 2-мя операторами и 2-мя вспомогательными рабочими.

Техническое обслуживание согласно руководству по эксплуатации линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для поперечной и продольной резки | 1988 |

|

SU1606268A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Агрегат для резки стальных полос | 1981 |

|

SU1030107A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2011 |

|

RU2481955C2 |

| Линия для производства сварных труб | 1976 |

|

SU662188A1 |

| ЛИНИЯ ДЛЯ РАСКРОЯ ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 1990 |

|

RU2047427C1 |

| Автоматическая линия для раскроя рулонного материала на длинномерные заготовки с непараллельными боковыми кромками | 1977 |

|

SU737142A1 |

| Линия для раскроя движущегося листового проката | 1980 |

|

SU912415A1 |

Изобретение относится к кузнечно-прессовому технологическому оборудованию для продольной и поперечной резки стальной рулонной ленты. Линия автоматическая продольно-поперечной резки рулонной стальной плоской ленты на мерные полосы содержит устройство загрузочное, разматыватель, кромкоотгибатель, устройство базирующее, устройство правильное, ножницы дисковые, стол приёмный, ножницы гильотинные, петлеобразователь, машину правильную, устройство приёмное, устройство электрическое, устройство гидравлическое, устройство пневматическое. Рулон металла установлен на тележку устройства загрузочного и с помощью него рулон надет на барабан разматывателя, вращением которого полоса по столу кромкоотгибателя заведена в ролики устройства базирующего и далее в устройство правильное. Лист металла подается в ножницы дисковые, где осуществлён роспуск металла на полосы. Полосы подаются в ножницы гильотинные. Порезанные полосы подаются в каретку петлеобразователя. Из каретки полосы выдвинуты на расстояние 300 мм. Ролик петлеобразователя опущен на порезанные полосы и при помощи ножниц дисковых создается петля в петлеобразователе. Полосы захватываются подающими валками машины правильной, производится правка полос и подача их по длине на рольганг устройства приёмного. Производится отрезка полос по длине и подача их по рольгангу до упора, затем сталкивателями произведён их сброс в приёмное устройство. Обеспечивается замена трудоёмких технологических операций на гильотинных ножницах на автоматический режим с высокоточной продольной и поперечной резкой стальной рулонной ленты на полосы. 1 ил.

Линия автоматическая продольно-поперечной резки рулонной стальной плоской ленты на мерные полосы, содержащая устройство загрузочное, разматыватель, кромкоотгибатель, устройство базирующее, устройство правильное, ножницы дисковые, стол приёмный, ножницы гильотинные, петлеобразователь, машину правильную, устройство приёмное, устройство электрическое, устройство гидравлическое, устройство пневматическое, при этом рулон металла с помощью грузоподъемного механизма установлен на тележку устройства загрузочного и с помощью него рулон надет на барабан разматывателя, вращением которого полоса по столу кромкоотгибателя заведена в ролики устройства базирующего и далее в устройство правильное, лист металла подающими роликами подан в ножницы дисковые, где осуществлён роспуск металла на полосы; порезанные полосы поданы в стол приёмный для правки концов полос; из стола приёмного полосы поданы в ножницы гильотинные, где при необходимости отрезаны дефектные концы полос; порезанные полосы поданы через устройство базирующее и разделительный валок в каретку петлеобразователя, где разложены в двух разделительных валах между дисками разделительными, при этом из каретки полосы выдвинуты на расстояние 300 мм; полосы зажаты подающими валками каретки от гидроцилиндров и вручную правильными валками каретки петлеобразователя, при этом ножницами дисковыми разрезан металл на полосы, а каретка петлеобразователя продвинута вперед к высокоточной правильной машине; ролик петлеобразователя опущен на порезанные полосы и при помощи ножниц дисковых создана петля в петлеобразователе; далее полосы захвачены подающими валками машины правильной; подающие валки и верхние правильные валки каретки петлеобразователя приподняты; полосы поданы в машину правильную, произведена правка полос и подача их по длине на рольганг устройства приёмного; произведена отрезка полос по длине и подача их по рольгангу до упора, затем сталкивателями произведён их сброс в приёмное устройство.

| Линия для поперечной и продольной резки | 1988 |

|

SU1606268A1 |

| Способ приготовления изделий из твердых сплавов | 1930 |

|

SU22897A1 |

| RU 2075361 C1, 20.03.1997 | |||

| DE 3418104 A, 21.11.1985 | |||

| DE 3811953 A1, 03.11.1988. | |||

Авторы

Даты

2023-12-25—Публикация

2022-03-31—Подача