со

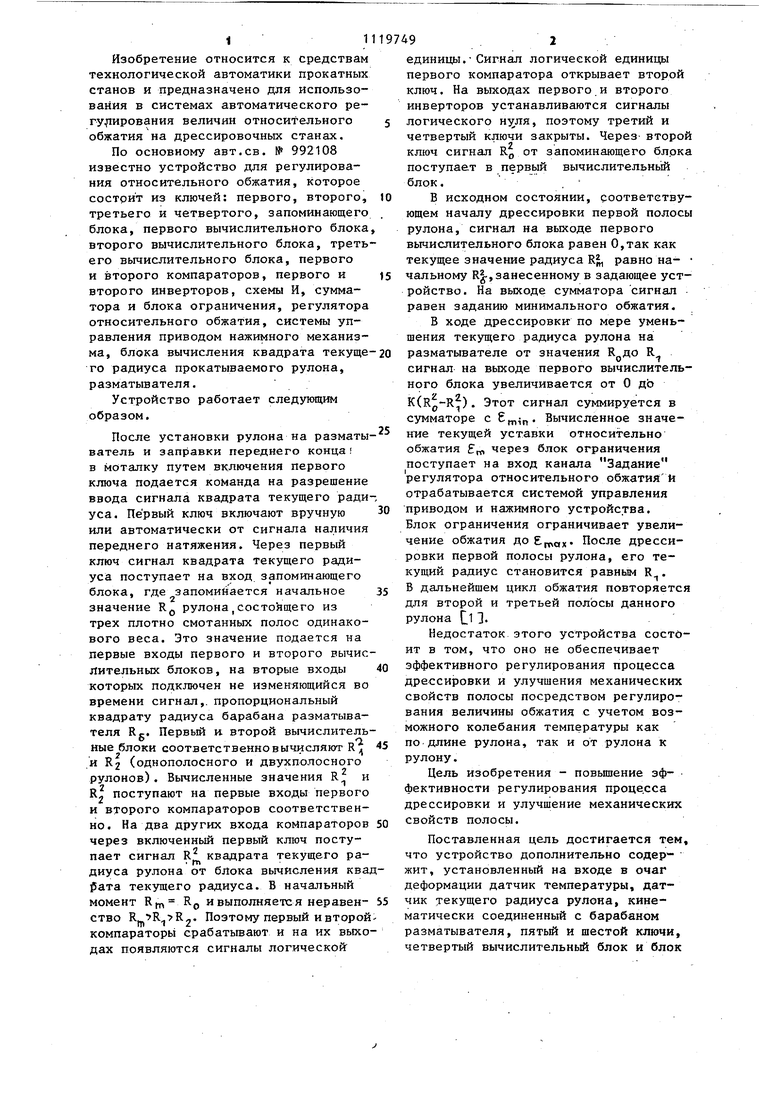

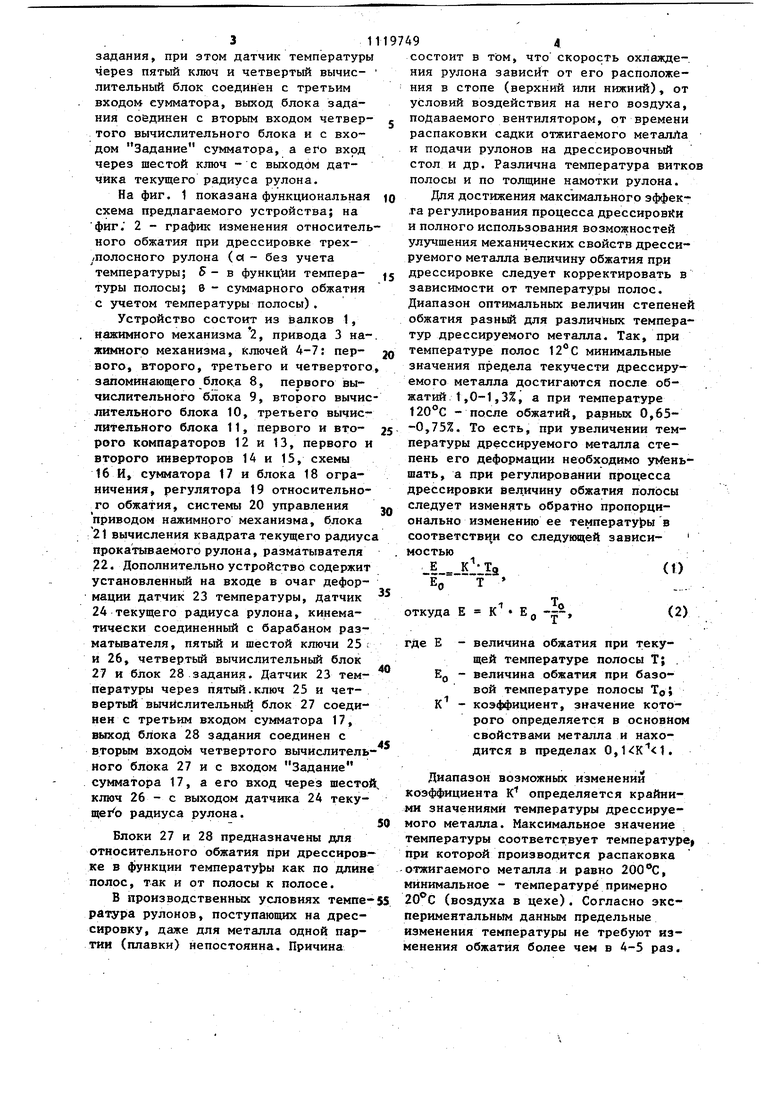

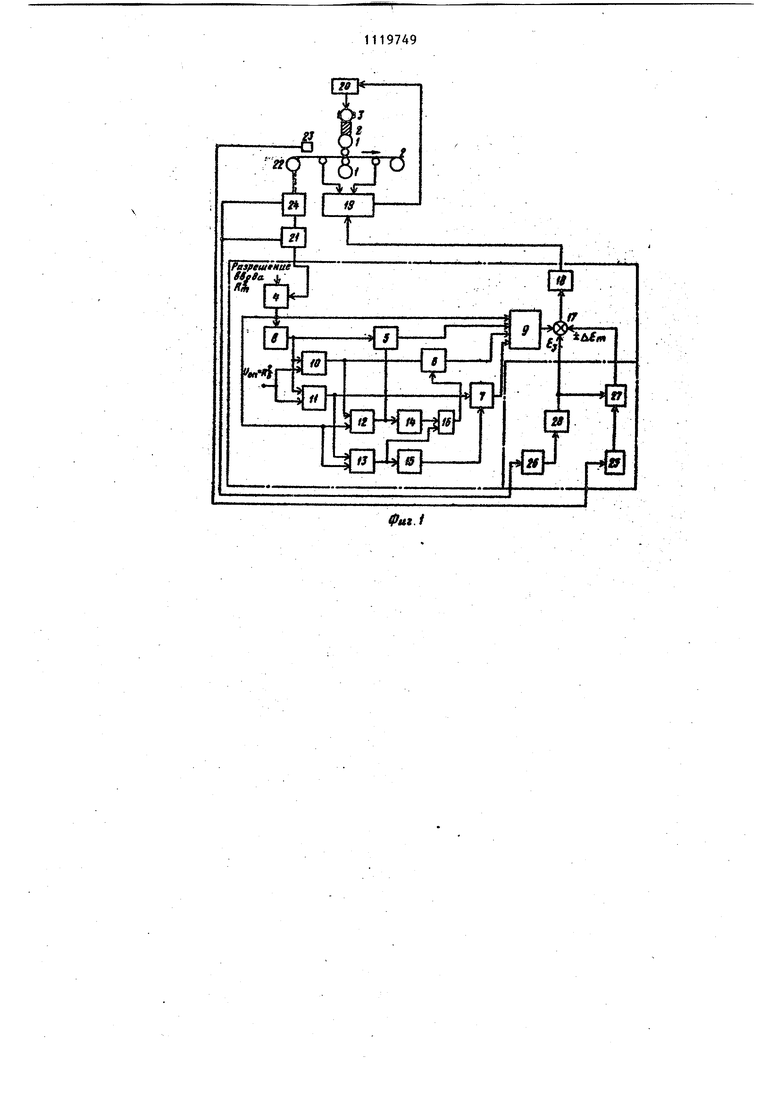

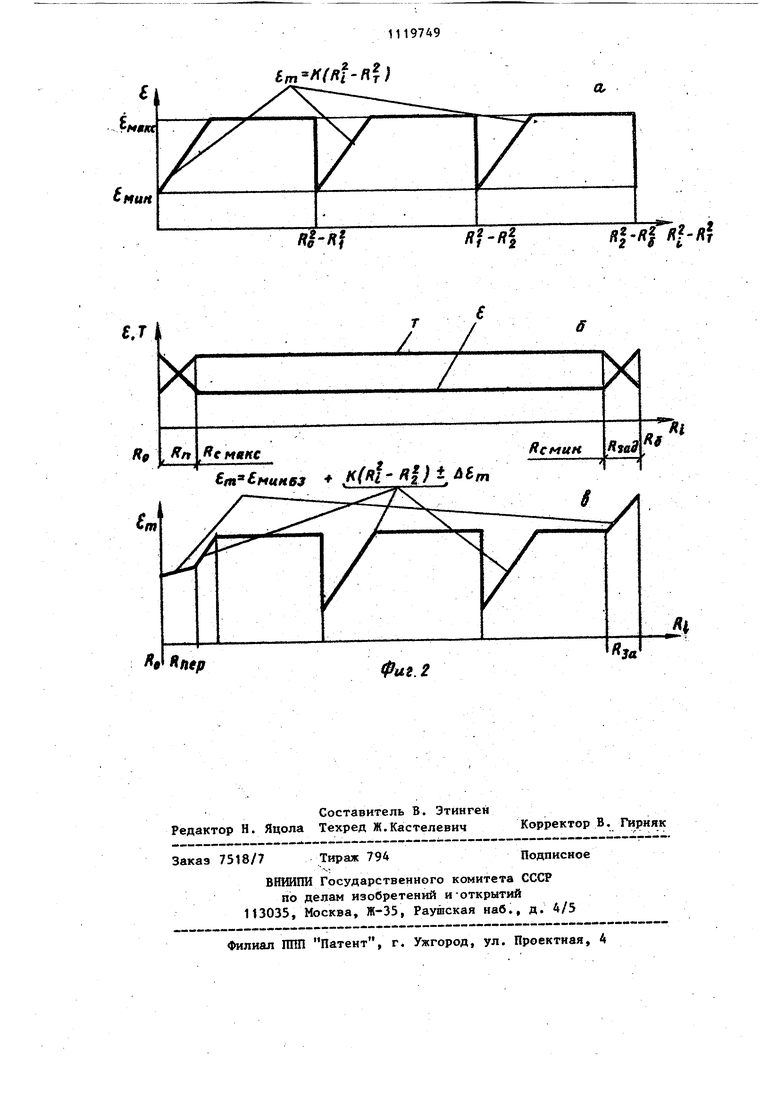

:0 Изобретение относится к средствам технологической автоматики прокатных станов и предназначено для использования в системах автоматического регу 1ирования величин относительного обжатия на дрессировочных станах. По основному авт.св. № 992108 известно устройство для регулирования относительного обжатия, которое состоит из ключей: первого, второго, третьего и четвертого, запоминающего блока, первого вычислительного блока второго вычислительного блока, треть его вычислительного блока, первого и второго компараторов, первого и второго инверторов, схемы И, сумматора и блока ограничения, регулятора относительного обжатия, системы управления приводом нажимного механизма, блока вычисления квадрата текуще го радиуса прокатываемого рулона, разматывателя. Устройство работает следующим образом. После установки рулона на разматы ватель и заправки переднего конца в моталку путем включения первого ключа подается команда на разрешение ввода сигнала квадрата текущего ради уса. Первый ключ включают вручную или автоматически от сигнала наличия переднего натяжения. Через первый ключ сигнал квадрата текущего радиуса поступает на вход запоминающего блока, где запоминается начальное значение R рулона,состоящего из трех плотно смотанных полос одинакового веса. Это значение подается на первые входы первого и второго вычис лительных блоков, на вторые входы которых подключен не изменяющийся во времени сигнал,, пропорциональный квадрату радиуса барабана разматыва- теля RC. Первый и второй вычислитель ные блоки соответственно вычисляют R и R2 (однополосного и двухполосного рулонов). Вычисленные значения R и R| поступают на первые входы первого и второго компараторов соответственно. На два других входа компараторов через включенный первый ключ поступает сигнал R, квадрата текущего радиуса рулона от блока вычисления ква рата текущего радиуса. В начальный момент Rfn RP и выполняете я неравенство . Поэтому первый и второй компараторы срабатьгаают и на их выхо дах появляются сигналы логической: о единицы.-Сигнал логической единицы первого компаратора открывает второй ключ. На выходах первого и второго инверторов устанавливаются сигналы логического , поэтому третий и четвертый ключи закрыты. Через второй ключ сигнал Rj, от запоминающего блока поступает в первый вычислительньЙ блок.. В исходном состоянии, соответствующем началу дрессировки первой полосы рулона, сигнал на выходе первого вычислительного блока равен О,так как текущее значение радиуса RJ, равно на- чальному R|-,занесенному в задающее устройство. На выходе сумматора сигнал равен заданию минимального обжатия. В ходе дрессировки по мере уменьшения текущего радиуса рулона на разматывателе от значения R сигнал на выходе первого вычислительного блока увеличивается от О дЬ K(Rp-R). Этот сигнал суммируется в сумматоре с . Вычисленное значение текущей уставки относительно обжатия fro через блок ограничения поступает на вход канала Задание регулятора относительного обжатия И отрабатывается системой управления приводом и нажимного устройства. Блок ограничения ограничивает увеличение обжатия доЕг,чсгх После дрессировки первой полосы рулона, его текущий радиус становится равным R. В дальнейшем цикл обжатия повторяется для второй и третьей полосы данного рулона .13. Недостаток этого устройства состйит в том, что оно не обеспечивает эффективного регулирования процесса дрессировки и улучшения механических свойств полосы посредством регулирования величины обжатия с учетом возможного колебания температуры как по длине рулона, так и от рулона к рулону. Цель изобретения - повышение зф- фективности регулирования проце.сса дрессировки и улучшение механических свойств полосы. Поставленная цель достигается тем, что устройство дополнительно содер жит, установленный на входе в очаг деформации датчик температуры, датчик текущего радиуса рулона, кинематически соединенный с барабаном разматывателя, пятьй и шестой ключи, четвертый вычислительный блок и блок задания, при этом датчик температуры через пятый ключ и четвертый вычислительный блок соединен с третьим входом сумматора, выход блока задания соединен с вторым входом четвертого вычислительного блока и с входом Задание сумматора, а его вход через шестой ключ - с выходом датчика текущего радиуса рулона. На фиг. 1 показана функциональная схема предлагаемого устройства; на фиг. 2 - график изменения относитель ного обжатия при дрессировке трехуполосного рулона (а - без учета температуры; 5 - в функции температуры полосы; в - суммарного обжатия с учетом температуры полосы). Устройство состоит из валков 1, нажимного механизма 2, привода 3 нажимного механизма, ключей 4-7: первого, второго, третьего и четвертого запоминающего блокд 8, первого вычислительного блока 9, второго вычис лительного блока 10, третьего вычислительного блока 11, первого и второго компараторов 12 и 13, первого и второго инверторов 14 и 15, схемы 16 И, сумматора 17 и блока 18 ограничения, регулятора 19 относительного обжатия, системы 20 управления приводом нажимного механизма, б1лока 21 вычисления квадрата текущего радиус прокатываемого рулона, разматывателя 22. Дополнительно устройство содержит установленный на входе в очаг деформации датчик 23 температуры, датчик 24 текущего радиуса рулона, кинематически соединенный с барабаном разматывателя, пятый и щестой ключи 25 и 26, четвертьй вычислительный блок 27 и блок 28.задания. Датчик 23 температуры через пятый.ключ 25 и четвертый вычислительный блок 27 соединен с третьим входом сумматора 17, выход блока 28 задания соединен с вторым входом четвертого вычислитель ного блока 27 и с входом Задание сумматора 17, а его вход через шесто ключ 26 - с выходом датчика 24 текущет о радиуса рулона. Блоки 27 и 28 предназначены для относительного обжатия при дрессиров ке в функции температу$ ы как по длин полос, так и от полосы к полосе. В производственных условиях темпе ратур-а рулонов, поступающих на дрессировку, даже для металла одной партии (плавки) непостоянна. Причина состоит в том, что скорость охлаждения рулона зависит от его расположения в стопе (верхний или нижний), от условий воздействия на него воздуха, подаваемого вентилятором, от времени распаковки садки отжигаемого металла и подачи рулонов на дрессировочный стол и др. Различна температура витков полосы и по толщине намотки рулона. Для достижения максимального эффекта регулирования процесса дрессировки и полного использования возможностей улучшения механических свойств дрессируемого металла величину обжатия при дрессировке следует корректировать в зависимости от температуры полос. Диапазон оптимальных величин степеней обжатия разный для различных температур дрессируемого металла. Так, при температуре полос 12 С минимальные значения предела текучести дрессируемого металла достигаются после обжатий 1,0-1,3%, а при температуре 120С - после обжатий, равных 0,65-0,75%. То есть, при увеличении температуры дрессируемого металла степень его деформации необходимо у1 еньшать, а при регулировании процесса дрессировки величину обжатия полосы следует изменять обратно пропорционально изменению ее температуры в соответстви и со следующей зависимостьюоткуда Е К «Eg ---, где Е - величина обжатия при текущей температуре полосы Т; . величина обжатия при базовой температуре полосы TO} коэффициент, значение которого определяется в основном свойствами металла и находится в пределах 0,. Диапазон возможных изменений коэффициента К определяется крайними значениями температуры дрессируемого металла. Максимальное значение температуры соответствует температуре при которой производится распаковка отжигаемого металла и равно 200С, минимальное - температуре примерно (воздуха в цехе). Согласно экспериментальнь м данным предельные изменения температуры не требуют изменения обжатия более чем в 4-5 раз. в блок 28 задания вводится оператором сигнал о требуемой вытяжке для данного рулона (всей плавки) согласно выражению (2) с учетом его темпе.ратуры, которую измеряют перед дрессировкой. При постоянной температуре по длине полосы одного рулона задани остается постоянным. Однако в большинстве случаев температура концов полосы (крайних витков) значительно ниже остальной ча.сти полось (средних витков рулона) в связи с различными условиями их охладителя. Характер изменения температуры и вытяжки показан на фиг. 26. В связи с уменьшением температуры концов рулона в процессе дрессировки этих участков полос обжатие надо увеличивать. Поэтому перед дрессировкой измеряется длина дстывших концов, разность температур концов и средней части полосы, по которым определяется изменение обжатий при дрессиро.вке концов полосы в сравнении со средней частью рулона и характер изменения вводится в блок задания. Четвертый вычислительный блок 27 предназначен для реализации выраженияЗначения величин К , Е и Тд постоян ны и корректируютс.я только при изменении сортамента. Текущее значение температуры полосы измеряется непрерывно датчиком 23 температуры, по которому непрерывно вычисляется теку щее значение величины обжатия Е. Сигнал,пропорциональный текущему значению Е,в этом блоке сравнивается с текущим значейием. сигнала блока 28 задания. На выходе блока 27 получают сигнал, пропорциональный отклонению текущего значения величины- обжатия от заданного. Этот блрк также может быть выполнен на операционных усилителях (необходимо произвести операцию умножения К х Е, и потом К X ЕО X TON - ). деления Устройство работает следующим образом. Перед установкой рулона на разматьшатель 23 измеряется температура концов рулона и их длина (диаметры) переднего (большего) и заднего (мень 496 шего) и температура средней част полосы. Температура может быть измерена с помощью термопары термощупа или каким-либо другим устройством. Температура от- концов рулона к средней части увеличивается по линейному закону, температура средней (большей) части остается постоянной (фиг. 26). . По этим данным определяются значения вытяжки по формуле (2), которые будут обратно пропорциональны температуре (см. фиг. 26). Эти значения вытяжки и граничные диаметры концов рулона с переменной температурой вводят в блок 28 задания. Граничные дис1метры (радиусы) определяются по выражениям о - I - о (%(tep cmin б зс1А где RO начальный радиус рулона; R т максимальный и мини ctnciX cmin мальный радиусы средней части рулона с постоянной температурой ; радиус барабана разматывателя. При незначительных отклонениях (до 5 с) температуры по длине полосы в блок 28 задания вводится одно значение вытяжки (относительногообжатия) полосы обратно пропорциональное измеренной температуре. В вычислительный блок 27 вводятся данные Е,, Т, К (их произведение). После установки рулона на разматыватель и заправки переднего конца в моталку путем включения ключей , 25 и 26 подаются команды на разрешение ввода: сигнала квадрата текущего радиуса из блока 21, сигнала текущего. радиуса от датчика 24 текущего радиуса и сигнала текущего значения температуры от датчика 23 температуры соответственно. Ключи у 25 к 26 включают вручную или автоматически от сигнала наличия переднего натяжения (не показано). Через ключ 4 сигнал квадрата текущего радиуса поступает на вход запоминающего блока 8, где запоминается начальное значение R. Это .значение подается на первые входы вычислительных блоков 10 и 11, на вторые входы которых подключен не изменяющийся во времени сигнал, пропорциональный квадрату радиуса барабана разматывателя Rj,. -10 соответственно вычисляют R, по зависимостям: р2 2 «2 R |RbiRi Вычисленные значения R и R пос тупают на первые входы компараторов 12 и 13 соответственно. На два друг входа компаратора 12 и 13 через вкл ченный ключ А поступает сигнал R f. квадрата текущего радиуса рулона от блока 21. В начальный момент времен Rh, Rn и выполняется неравенство m R« R. R. m z Поэтому компараторы 12 и 13 срабатывают и на их выхЪдах появляются сигналы логической единицы. Сигнал логической единицы первого компаратора 12 открывает ключ 5. На выхода первого 14 и второго 15 инверторов устанавливаются сигнгшы логического нуля, поэтому ключи 6 и 7 закрыты Через ключ 5 сигнал R, от запоминающего блока 8 поступает в первый вычислительный блок 9, в котором реализуется операция К (, где К - коэффициент в формуле 5, который регулируют при настройке; R. - последовательно принимает значения RQ, R, и R,,. Совместной работой блоков 9, 27, 28, 18 и регулятора 17 реализуется зависимость (фиг. 2в} «H-Rmh f по которой определяется значение те кущей уставки относительного обжатия по .длине сваренных встык полос каждого рулона и ограничения ГЛ rndX сигнал минимального зад tnin S3 ния относительного обжа тия (выход блока 28) с учетом температуры нача ла, конца .рулона и сред ней его части; максимальное обжатие; приращение относительно обжатия при отклонении температуры по длине по лосы от заданной. F - F «1 :1гп1п (0,1 o,,f () mifi зависимости (6) принимается для средней части рулона. В исходном состоянии, соответствующем началу дрессировки первой полосы рулона, сигнал на выходе блока 9 равен О, так как текущее значение радиуса R равно начальному R, занесенному в блок 8. На выходе блока 28 задания будет сигнал задания с учетом температуры (min) переднего конца полосы. На выходе четвертого вычисли- тельного блока 27 сигнал равен О, так как показание датчика 23 температуры равно измеренному значению температуры переднего конца рулона. На выходе сумматора 17 сигнал равен сигналу задания с учетом температуры переднего конца полосы,. В ходе дрессировки, по мере уменьшения текущего радиуса рулона на разматывателе от значения RQ до R-, сигнал на выходе вычислительного блока 9 увеличивается от О до К (). С другой стороны, по мере уменьшения текущего радиуса рулона от R температуры полосы увеличивается от температуры- переднего конца до температуры средней части полосы. С выхода датчика 24 изменяющийся сигнал, пропорциональный текущему значению радиуса, поступает через ключ 26 на вход блока 28 задания. На выходе блока 28 задания сигнал уменьшается от соответствующего температуре средней части полосы. При изменении радиуса рулона о cpmotx o Rcptnin температура полос одного рулона остается постоянной и сигнал на выходе блока 28 задания также остается постоянным. В-случае, когда в ходе дрессировки измеряемая температура датчиком 23 температуры будет отклоняться от заданной, -на выходе вычислительного блока 27 будет сигнал приращения (. о) относительного обжатия обратно, пропорциональный этому приращению. Отклонение текущего значения тем пературы от заданного (измеренного перед установкой рулона) определяется различными причинами, например такими как неравномерная намотка рулона, временные остановки стана при прокатке одного рулона и др. Все сигналы (согласно зависимости (5)) суммируются и сумматоре 17. Вычисленное значение текущей установки относительно обжатия Е- через блок 18 . ограничения поступает на вход канала Задание рёгулятоца 19 относительного обжатия и отрабатывается системой 20 управленияприводом нажимного устройства. Блок 18 ограничивает увеличение обжатия до (у,с(5С После дрессировки первой полосы рулона, его текущий радиус становитс равным R. На выходе первого компа ратора 12 появляется сигнал логиче ского нуля, который закрывает ключ 5 и через первый инвертор 14 и схему 16 И включает ключ 6. Через ключ 3 к вычислительному блоку 9 вместо запоминающего устройства 8 подключается вычислительный блок 10, Так как в начальный момент дрессировки второй полосы сигнал на выходе блока 21 равен сигналу, вычисленному в блоке 10, цикл изменения составляющей обжатия К (R ( - R) для второй полосы повторяется. Сигнал на выходе блойа 28 задания при дрессировке второй полосы остается постоянным и соответствует температуре средней части рулона. На выходе вычислительнего блока 27 будет; сигнал приращени относительного обжатия обратно пропорциональный отклонению температуры от заданной (нафиг. 26 не показано). Когда на разматывателе остается последняя третья йолоса, логическое состояние второго компаратора 13 изменяется. На его выходе появляется сигнал логического нуля. Этот сигнал одновременно изменяет состояние выхода схемы 16 И и второго инвертора 15. Ключ 6 закрывается, а ключ 7 открывается. К вычислительному блоку 9 вместо выхода блока 10 подключается выход блока 11, на котором имеСигнал R в ется сигнал R начальный йомент дрессировки третьей полосы равен R.J , позтому цикл изменения составляющей обжатия К() для третьей полосы повторяется. В ходе дрессировки текущий радиус рулона уменьшается и в какой-то момент etaновится равным RзйlдЗ дальнейшем при уменьшении -текущего, радиуса от R.,«., ДО RP температура полосы уменьшается по линейному закону от температуры средней части рулона- до темцературы заднего конца. На выходе блока 28 задания сигнал увеличивается от до ,„л , соответствующего температуре заднего конца рулона. На вькоде вычислительного блока 27 будет сигнал приращения относительного обжатия, обратно пропорциональный отклонению температуры от заданной. Все сигналы (согласно зависимости 5) суммируются в сумматоре 17. Вычисленное значение текущей уставки относительного обжатия fj через блок 18 ограничения по.ступа ет на вход канала Задание регулятора 19 относительного обжатия и отрабатывается системой 20 управления приводом Нажимного устройства.-Блок 18 ограничивает увеличение обжатия до Е,,, Технико-экономическая эффективность устройства состоит в том, что его применение обеспечивает улучшекие механических свойств дрессируемого металла и уменьшает процент отбраковки его в более низкие еорта. В итоге увеличивается выпуск доли металла высших категорий вытяжки. Применение предлагаемого устройства при дрессировке кипящей стали уменьшает перевод металла из категории ВГ в категорию Г не менее, чем на 0,1%. Уменьшается также перевод металла из категории ОСВ в СВ, из СВ в ВГ, из Г в Н. Следовательно, только за счет уменьшення на 0,1% перевода стали из категории ВГ в Г экономический эффект и цехе с объемом производства такой продукции 600000 т составляет 15 тыс.руб. imf(fftff T) лг|-я ./Г|

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования относительного обжатия | 1981 |

|

SU992108A1 |

| Регулятор относительного обжатия прокатываемой полосы | 1981 |

|

SU944696A1 |

| Устройство для определения момента начала торможения агрегата обработки рулонного проката | 1980 |

|

SU933144A1 |

| Способ регулирования относительного обжатия полосы | 1984 |

|

SU1194524A1 |

| Устройство для коррекции уставки натяжения на моталке стана холодной прокатки | 1982 |

|

SU1050771A1 |

| Система автоматического управления относительным обжатием прокатываемой полосы | 1987 |

|

SU1502147A1 |

| Устройство для автоматического управления моталкой непрерывного стана холодной прокатки | 1984 |

|

SU1202653A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ САМОЛЕТОМ НА ПОСАДКЕ И СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2581215C1 |

| Устройство автоматического управления приводами агрегата при наборе заданной массы полосы на моталке | 1984 |

|

SU1186304A1 |

| Устройство для автоматического регулирования толщины полосы | 1981 |

|

SU1011291A1 |

УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ОТНОСИТЕЛЬНОГО ОБЖАТИЯ по авт.св. № 992108, отличающееся тем, что, с целью повышения эффективности регулирования процесса дрессировки и улучшения механических свойств полосы, оно дополнительно содержит установленный на входе в очаг деформации датчик температуры, датчик текущего радиуса рулона, кинематически соединенный с барабаном разматывателя, пятый и шестой ключи, четвертый вычислительный блок и блок задания, при этом датчик температуры через пятый ключ и четвертый вычислительный блок соединен с третьим входом сумматора, выход блока задания соединен с вторым входом четвертого вычислительного блока и с вхоg дом Задание сумматора, а его вход через шестой - с выходом датчи(О ка текущего радиуса рулона.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для регулирования относительного обжатия | 1981 |

|

SU992108A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-10-23—Публикация

1983-06-15—Подача