Изобретение относится к обработке таллов давлением и предназначено для использования при изготовлении гнутых профилей повышенной производственной готовности, преимущественно в черной металлургии и на предприятиях строительной индустрии.

Цель изобретения -улучшение качества профилей повышенной производственной готовности за счет повышения точности пробивки групп отверстий.

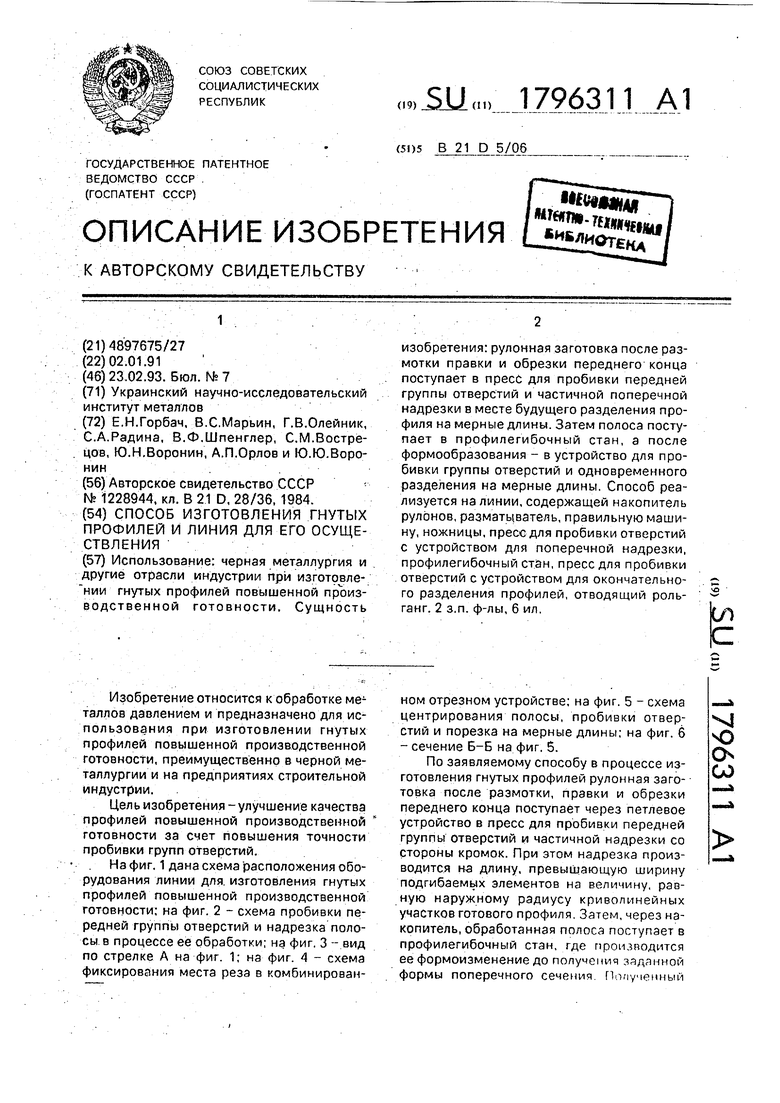

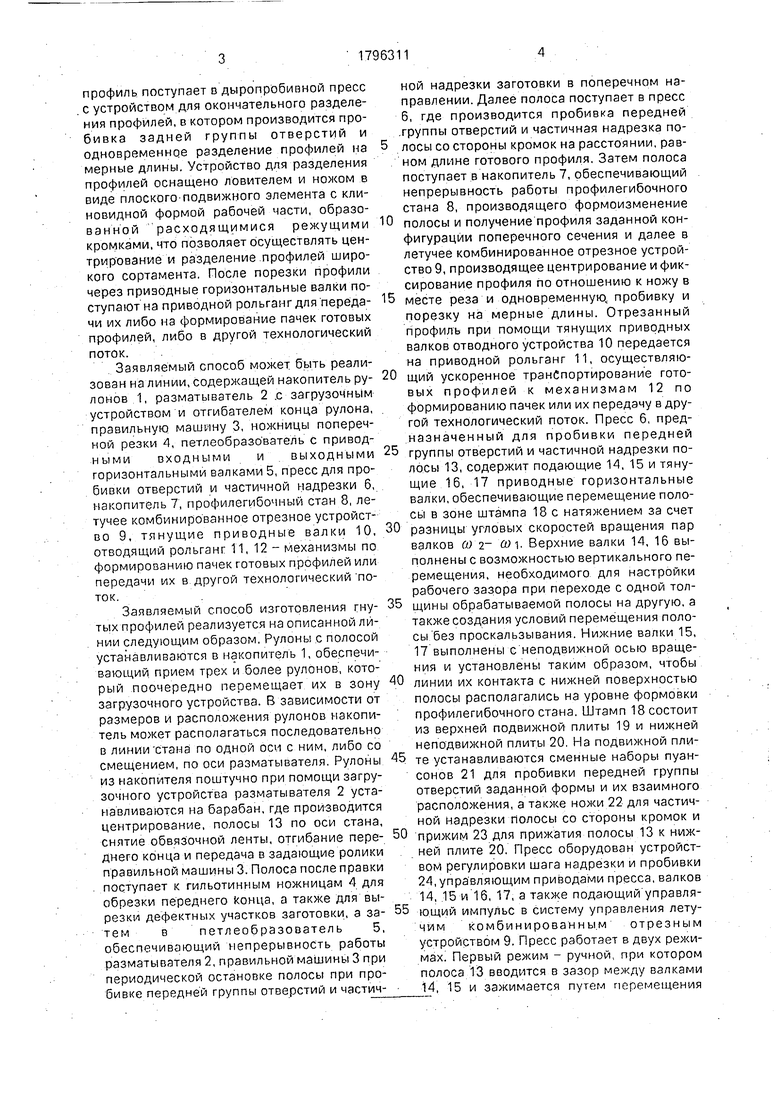

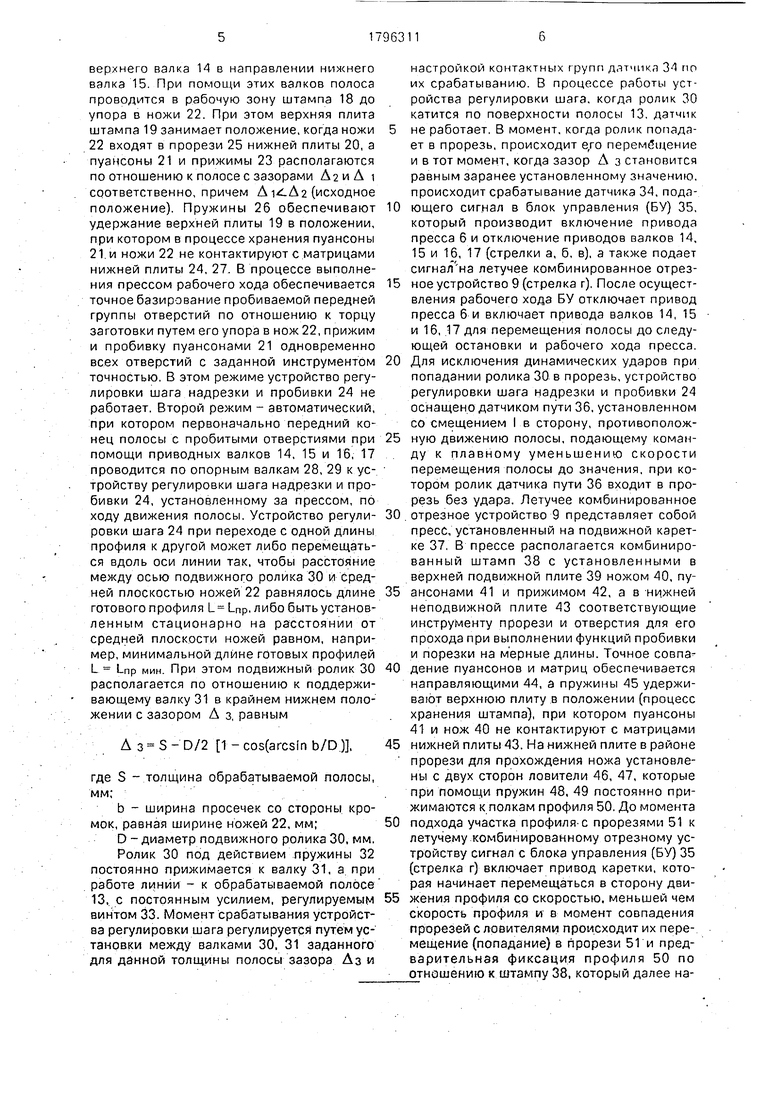

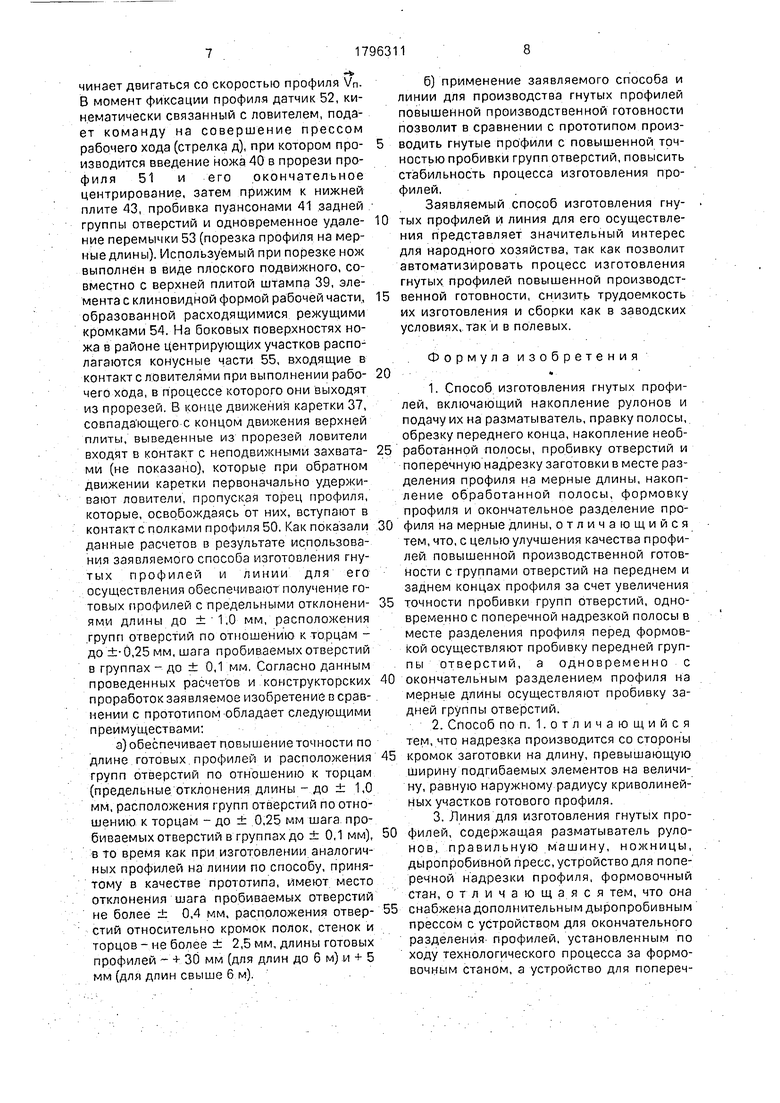

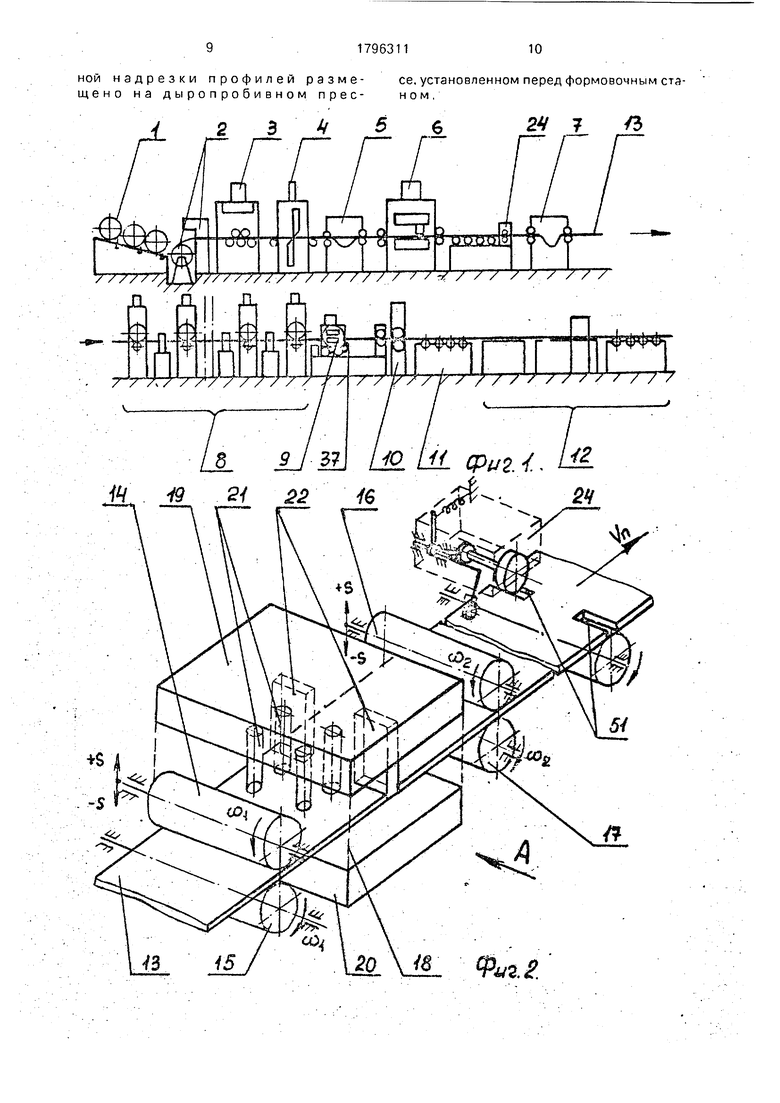

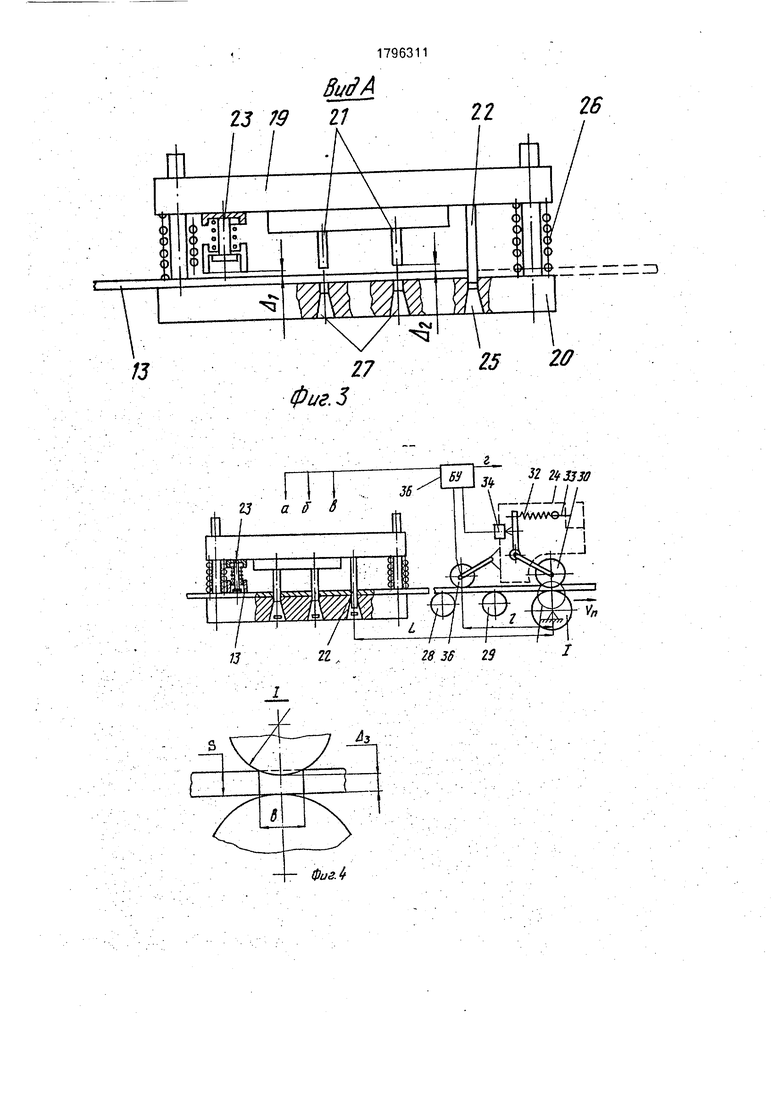

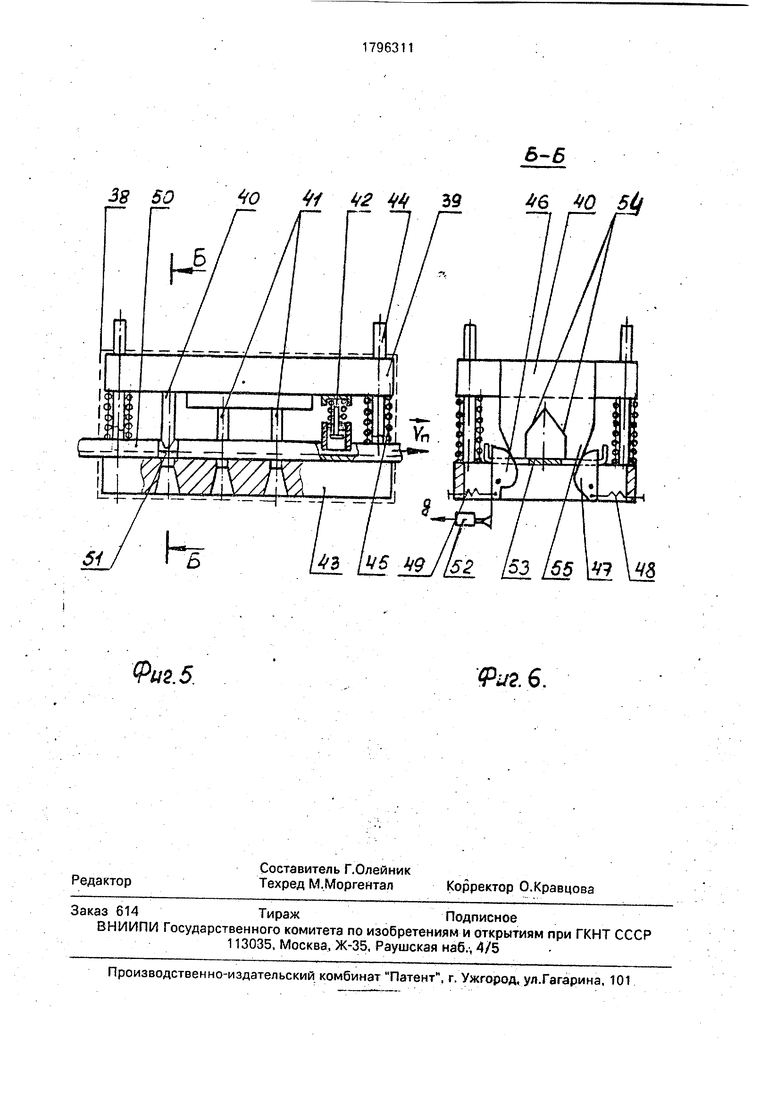

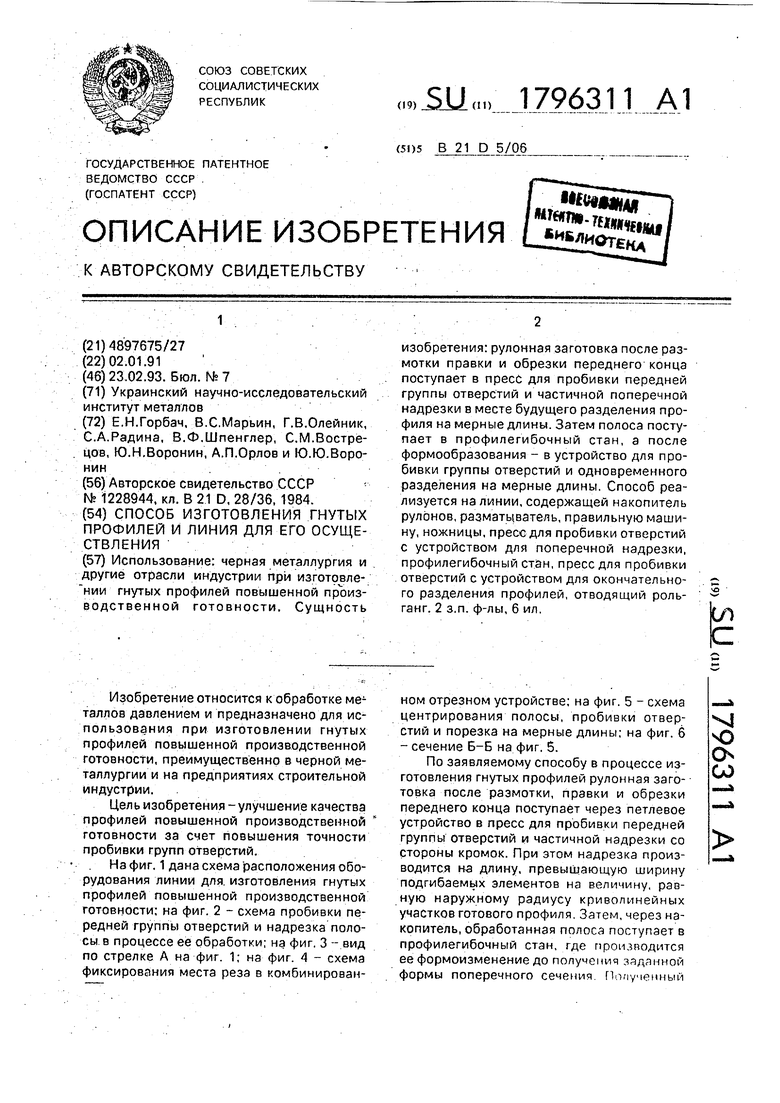

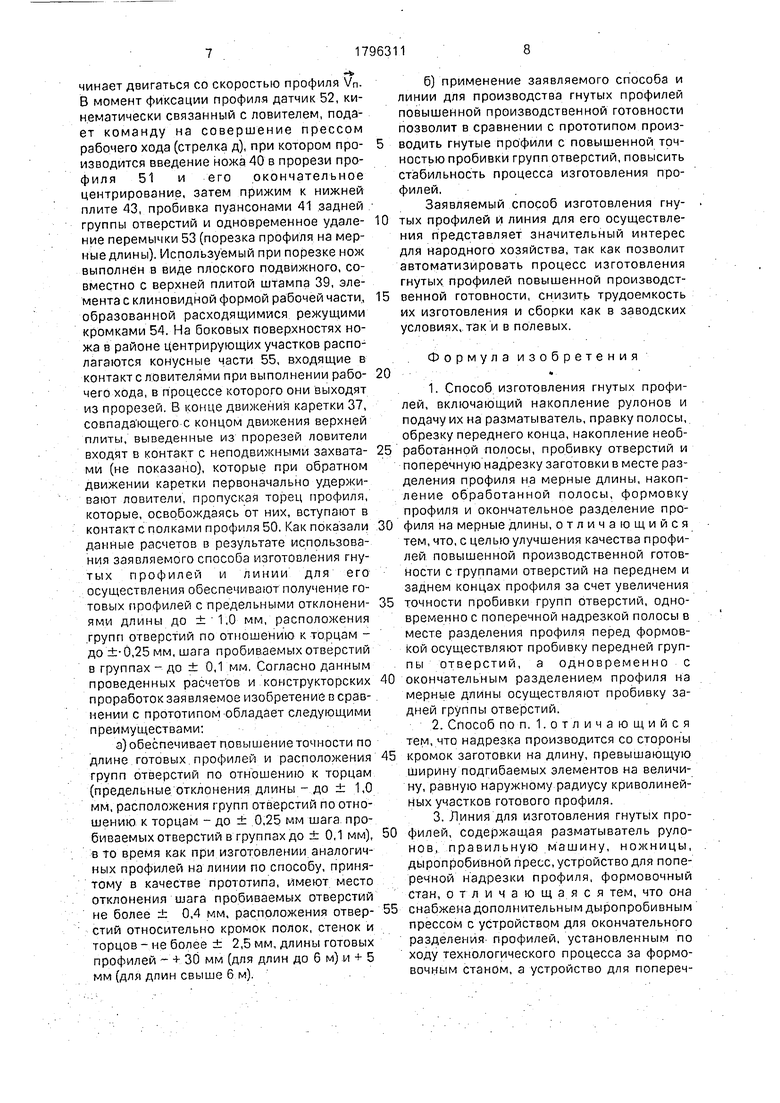

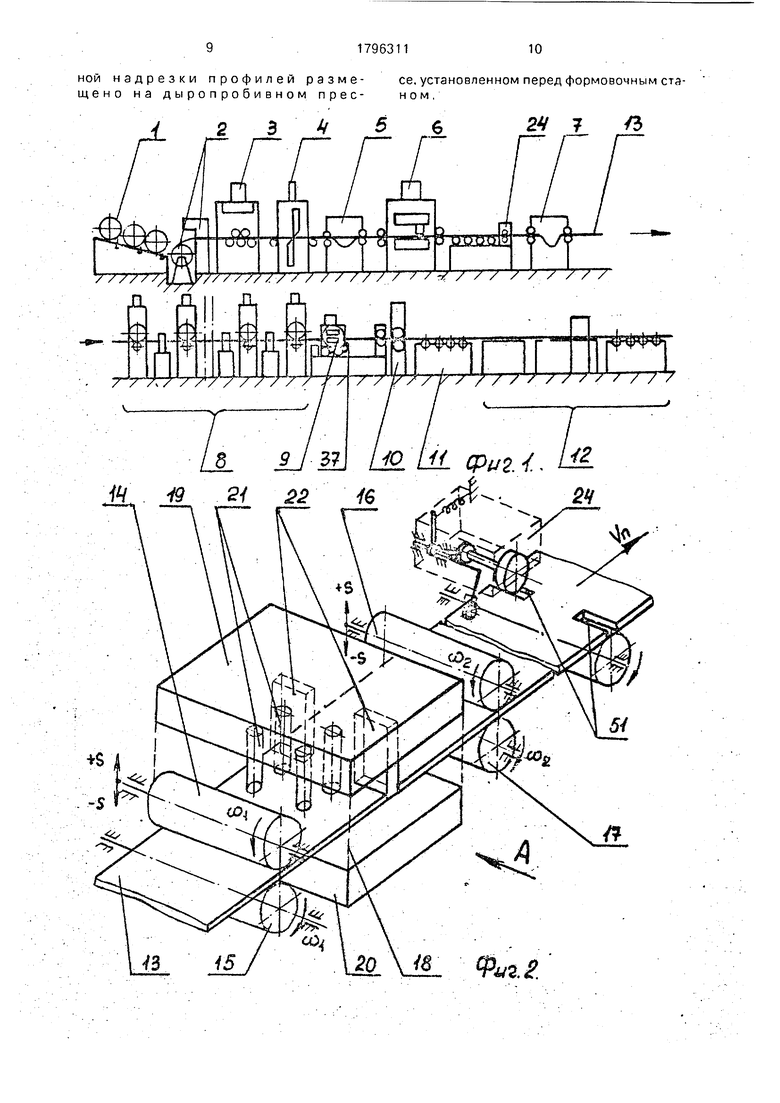

На фиг. 1 дана схема расположения оборудования линии для. изготовления гнутых профилей повышенной производственной готовности; на фиг. 2 - схема пробивки передней группы отверстий и надрезка полосы, в процессе её обработки; на фиг. 3 - вид по стрелке А на фиг. 1; на фиг. 4 - схема фиксирования места реза в комбинированном отрезном устройстве; на фиг. 5 - схема центрирования полосы, пробивки отверстий и порезка на мерные длины; на фиг. 6 - сечение Б-Б на фиг, 5.

По заявляемому способу в процессе изготовления гнутых профилей рулонная заготовка после размотки, правки и обрезки переднего конца поступает через петлевое устройство в пресс для пробивки передней группы отверстий и частичной надрезки со стороны кромок. При этом надрезка производится на длину, превышающую ширину подгибаемых элементов на величину, равную наружному радиусу криволинейных участков готового профиля. Затем, через накопитель, обработанная полоса поступает в профилегибочный стан, где производится ее формоизменение до получения заданной формы поперечного сечения. Полученный

О

о

СА)

профиль поступает в дыропробивной пресс с устройством для окончательного разделения профилей, в котором производится пробивка задней группы отверстий и одновременно разделение профилей на мерные длины. Устройство для разделения профилей оснащено ловителем и ножом в виде плоского-подвижного элемента с клиновидной формой рабочей части, образованной расходящимися режущими кромками, что позволяет осуществлять центрирование и разделение профилей широкого сортамента. После порезки профили через призодные горизонтальные валки поступают на приводной рольганг для передачи их либо на формирование пачек готовых профилей, либо в другой технологический поток.

Заявляемый способ может быть реализован на линии, содержащей накопитель рулонов 1, разматыватель 2 .с загрузочным устройством и отгибателем конца рулона, правильную машину 3, ножницы поперечной резки 4, петлеобразбватель с приводными входными и выходными горизонтальными валками 5, пресс для пробивки отверстий и частичной надрезки 6, накопитель 7, профилегибочный стан 8, летучее комбинированное отрезное устройство 9, тянущие приводные валки 10, отводящий рольганг 11, 12 - механизмы по формированию пачек готовых профилей или передачи их в. другой технологический поток.

Заявляемый способ изготовления гнутых профилей реализуется на описанной линии следующим образом. Рулоны с полосой устанавливаются в накопитель 1, обеспечивающий прием трех и более рулонов, который .поочередно перемещает их в зону загрузочного устройства. В зависимости от размеров и расположения рулонов накопитель может располагаться последовательно в линии стана по одной оси с ним, либо со смещением, по оси разматывателя. Рулоны из накопителя поштучно при помощи загрузочного устройства разматывателя 2 устанавливаются на барабан, где прой-зводится центрирование, полосы 13 по оси стана, снятие обвязочной ленты, отгибание переднего конца и передача в задающие ролики правильной машины 3. Полоса после правки . поступает к гильотинным ножницам 4 для обрезки переднего конца, а также для вырезки дефектных участков заготовки, а затем в петлеобразователь 5, обеспечивающий непрерывность работы разматывателя 2, правильной машины 3 при периодической остановке полосы при пробивке передней группы отверстий и частичной надрезки заготовки в поперечном направлении. Далее полоса поступает в пресс б, где производится пробивка передней .группы отверстий и частичная надрезка полосы со стороны кромок на расстоянии, равном длине готового профиля. Затем полоса поступает в накопитель 7, обеспечивающий непрерывность работы профилегибочного стана 8, производящего формоизменение

полосы и получение профиля заданной конфигурации поперечного сечения и далее в летучее комбинированное отрезное устройство 9, производящее центрирование и фиксирование профиля по отношению к ножу в

месте реза и одновременную, пробивку и порезку на мерные длины. Отрезанный профиль при помощи тянущих приводных валков отводного устройства 10 передается на приводной рольганг 11, осуществляющий ускоренное транспортирование готовых профилей к механизмам 12 по формированию пачек или их передачу в другой технологический поток. Пресс 6, предназначенный для пробивки передней

группы отверстий и частичной надрезки полосы 13, содержит подающие 14, 15 и тянущие 16, 17 приводные горизонтальные валки, обеспечивающие перемещение полосы в зоне штампа 18с натяжением за счет

разницы угловых скоростей вращения пар валков ft; 2 йл. Верхние валки 14, 16 выполнены с возможностью вертикального перемещения, необходимого для настройки рабочего зазора при переходе с одной толщины обрабатываемой полосы на другую, а также создания условий перемещения полосы без проскальзывания. Нижние валки 15, 17 выполнены с неподвижной осью вращения и установлены таким образом, чтобы

линии их контакта с нижней поверхностью

полосы располагались на уровне формовки

профилегибочного стана. Штамп 18 состоит

из верхней подвижной плиты 19 и нижней

неподвижной плиты 20. На подвижной плите устанавливаются сменные наборы пуансонов 21 для пробивки передней группы отверстий заданной формы и их взаимного расположения, а также ножи 22 для частичной надрезки полосы со стороны кромок и

прижим 23 для прижатия полосы 13 к нижней плите 20. Пресс оборудован устройством регулировки шага надрезки и пробивки 24, управляющим приводами пресса, валков 14, 15 и 16, 17, а также подающий управляющий импульс в систему управления лету- чмм комбинированны отрезным устройством 9. Пресс работает в двух режимах. Первый режим - ручной, при котором полоса 13 вводится в зазор между валками

14, 15 и зажимается путем перемещения

верхнего валка 14 в направлении нижнего валка 15. При помощи этих валков полоса проводится в рабочую зону штампа 18 до упора в ножи 22. При этом верхняя плита штампа 19 занимает положение, когда ножи 22 входят в прорези 25 нижней плиты 20, а пуансоны 21 и прижимы 23 располагаются по отношению к полосе с зазорами Л2иА 1 соответственно, причем Д А 2 (исходное положение). Пружины 26 обеспечивают удержание верхней плиты 19 в положении, при котором в процессе хранения пуансоны 21. и ножи 22 не контактируют с матрицами нижней плиты 24, 27. В процессе выполнения прессом рабочего хода обеспечивается точное базирование пробиваемой передней группы отверстий по отношению к торцу заготовки путем его упора в нож 22, прижим и пробивку пуансонами 21 одновременно всех отверстий с заданной инструментом точностью. В этом режиме устройство регулировки шага надрезки и пробивки 24 не работает. Второй режим - автоматический, при котором первоначально передний конец полосы с пробитыми отверстиями при помощи приводных валков 14, 15 и 16, 17 проводится по опорным валкам 28, 29 к устройству регулировки шага надрезки и пробивки 24, установленному за прессом, по ходу движения полосы. Устройство регулировки шага 24 при переходе с одной длины профиля к другой может либо перемещаться вдоль оси линии так, чтобы расстояние между осью подвижного ролика 30 и средней плоскостью ножей 22 равнялось длине готового профиля L Lnp, либо бытьустанов- ленным стационарно на расстоянии от средней плоскости ножей равном, например, минимальной длине готовых профилей L. Lnp мин. При этом подвижный ролик 30 располагается по отношению к поддерживающему валку 31 в крайнем нижнем положении с зазором Д з, равным

А з S - D/2 Т - cos(arcsin b/Dj,

где S - толщина обрабатываемой полосы, мм;

b - ширина просечек со стороны кромок, равная ширине ножей 22, мм;

D - диаметр подвижного ролика 30, мм, Ролик 30 под действием пружины 32 постоянно прижимается к валку 31, а. при работе линии - к обрабатываемой полосе 13, с постоянным усилием, регулируемым винтом 33. Момент срабатывания устройства регулировки шага регулируется путем установки между валками 30, 31 заданного для данной толщины полосы зазора Аз и

настройкой контактных групп датчика 34 по их срабатыванию. В процессе работы устройства регулировки шага, когда ролик 30 катится по поверхности полосы 13. датчик не работает. В момент, когда ролик попадает в прорезь, происходит его перемещение и в тот момент, когда зазор А з становится равным заранее установленному значению, происходит срабатывание датчика 34.пода0 ющего сигнал в блок управления (БУ) 35, который производит включение привода пресса 6 и отключение приводов валков 14, 15 и 16, 17 (стрелки а, б, в), а также подает сигнал на летучее комбинированное отрез5 ное устройство 9 (стрелка г). После осуществления рабочего хода БУ отключает привод пресса 6 и включает привода валков 14, 15 и 16, 17 для перемещения полосы до следующей остановки и рабочего хода пресса.

0 Для исключения динамических ударов при попадании ролика 30 в прорезь, устройство регулировки шага надрезки и пробивки 24 оснащено датчиком пути 36, установленном со смещением I в сторону, противополож5 ную движению полосы, подающему команду к плавному уменьшению скорости перемещения полосы до значения, при котором ролик датчика пути 36 входит в прорезь без удара. Летучее комбинированное

0 . отрезное устройство 9 представляет собой пресс, установленный на подвижной каретке 37. В прессе располагается комбинированный штамп 38 с установленными в верхней подвижной плите 39 ножом 40, пу5 ансонами 41 и прижимом 42, а в нижней неподвижной плите 43 соответствующие инструменту прорези и отверстия для его прохода при выполнении функций пробивки и порезки на мерные длины. Точное совпа0 дение пуансонов и матриц обеспечивается направляющими 44, а пружины 45 удерживают верхнюю плиту в положении (процесс хранения штампа), при котором пуансоны 41 и нож 40 не контактируют с матрицами

5 нижней плиты 43. На нижней плите в районе прорези для прохождения ножа установлены с двух сторон ловители 46, 47, которые при помощи пружин 48, 49 постоянно прижимаются к полкам профиля 50. До момента

0 подхода участка профиля-с прорезями 51 к летучему комбинированному отрезному устройству сигнал с блока управления (БУ) 35 (стрелка г) включает привод каретки, которая начинает перемещаться в сторону дви5 жения профиля со скоростью, меньшей чем скорость профиля и в момент совпадения прорезей с ловителями происходит их перемещение (попадание) в прорези 51 и предварительная фиксация профиля 50 по отношению к штампу 38, который далее начинает двигаться со скоростью профиля Vn. В момент фиксации профиля датчик 52, кинематически связанный с ловителем, подает команду на совершение прессом рабочего хода (стрелка д), при котором про- изводится введение ножа 40 в прорези про- филя 51 и его окончательное центрирование, затем прижим к нижней плите 43, пробивка пуансонами 41 задней группы отверстий и одновременное удале- ние перемычки 53 (порезка профиля на мерные длины). Используемый при порезке нож выполнен в виде плоского подвижного, совместно с верхней плитой штампа 39, элемента с клиновидной формой рабочей части, образованной расходящимися режущими кромками 54. На боковых поверхностях ножа в районе центрирующих участков располагаются конусные части 55, входящие в контакте ловителями при выполнении рабо- чего хода, в процессе которого они выходят из прорезей. В конце движения каретки 37, совпадающего с концом движения верхней плиты, выведенные из прорезей ловители входят в контакт с неподвижными захвата- ми (не показано), которые при обратном движении каретки первоначально удерживают ловители, пропуская торец профиля, которые, освобождаясь от них, вступают в контакт с полками профиля 50. Как показали данные расчетов в результате использования заявляемого способа изготовления гнутых профилей и линии для его осуществления обеспечивают получение готовых профилей с предельными отклонени- ями длины до ± 1,0 мм, расположения .групп отверстий по отношению к горцам - до ±-0,25 мм, шага пробиваемых отверстий в группах - до ± 0,1 мм, Согласно данным проведенных расчетов и конструкторских проработок заявляемое изобретение в сравнении с прототипом-обладает следующими преимуществами:

а) обеспечивает повышение точности по длине готовых, профилей и расположения групп отверстий по отношению к торцам (предельные отклонения длины-до ± 1,0 мм, расположения групп отверстий по отношению к торцам - до ± 0,25 мм шага пробиваемых отверстий в группах до ± 0,1 мм), в то время как при изготовлении аналогичных профилей на линии по способу, принятому в качестве прототипа, имеют место отклонения шага пробиваемых отверстий не более ± 0,4 мм, расположения отвер- стий относительно кромок полок, стенок и торцов - не более ± 2,5 мм, длины готовых профилей + 30 мм (для длин до б м) и + 5 мм (для длин свыше 6м).

б) применение заявляемого способа и линии для производства гнутых профилей повышенной производственной готовности позволит в сравнении с прототипом производить гнутые профили с повышенной точностью пробивки групп отверстий, повысить стабильность процесса изготовления профилей,

Заявляемый способ изготовления гнутых профилей и линия для его осуществления представляет значительный интерес для народного хозяйства, так как позволит автоматизировать процесс изготовления гнутых профилей повышенной производственной готовности, снизить трудоемкость их изготовления и сборки как в заводских условиях, так и в полевых.

Формула изобретения

..-

1. Способ, изготовления гнутых профилей, включающий накопление рулонов и подачу их на разматыватель, правку полосы, обрезку переднего конца, накопление необработанной полосы, пробивку отверстий и поперечную надрезку заготовки в месте разделения профиля на мерные длины, накопление обработанной полосы, формовку профиля и окончательное разделение профиля на мерные длины, отличающийся тем, что, с целью улучшения качества профилей повышенной производственной готовности с группами отверстий на переднем и заднем концах профиля за счет увеличения точности пробивки групп отверстий, одновременно с поперечной надрезкой полосы в месте разделения профиля перед формовкой осуществляют пробивку передней груп- пы отверстий, а одновременно с окончательным разделением профиля на мерные длины осуществляют пробивку задней группы отверстий.

2. Способ по п. 1. о т л и ч а ю щ и и с я тем, что надрезка производится со стороны кромок заготовки на длину, превышающую ширину подгибаемых элементов на величину, равную наружному радиусу криволинейных участков готового профиля.

3. Линия для изготовления гнутых профилей, содержащая разматыватель рулонов, правильную машину, ножницы, дыропробивной пресс, устройство для поперечной надрезки профиля, формовочный стан, отличающаяся тем, что она снабжена дополнительным дыропробивным прессом с устройством для окончательного разделения- профилей, установленным по ходу технологического процесса за формовочным станом, а устройство для поперечной надрезки профилей размещено на дыропробивном прессе, установленном перед формовочным ста- н о м,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Устройство для изготовления гнутых профилей | 1982 |

|

SU1094643A1 |

| Устройство для изготовления гнутых профилей | 1987 |

|

SU1551445A1 |

| Способ изготовления элемента осадительного электрода электрофильтра | 2019 |

|

RU2701305C1 |

| Профилегибочный агрегат | 1985 |

|

SU1282933A1 |

| Поточная линия для производства перфорированных изделий из рулонного материала | 1984 |

|

SU1228944A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ФАЛЬЦЕВЫМ ШВОМ | 2000 |

|

RU2181313C2 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ СЕТЧАТОГО | 2003 |

|

RU2240195C1 |

Использование: черная металлургия и другие отрасли индустрии при изготовле- нии гнутых профилей повышенной производственной готовности. Сущность изобретения: рулонная заготовка после размотки правки и обрезки переднего конца поступает в пресс для пробивки передней группы отверстий и частичной поперечной надрезки в месте будущего разделения профиля на мерные длины. Затем полоса поступает в профилегибочный стан, а после формообразования - в устройство для пробивки группы отверстий и одновременного разделения на мерные длины. Способ реализуется на линии, содержащей накопитель рулонов, разматцватель, правильную машину, ножницы, пресс для пробивки отверстий с устройством для поперечной надрезки, профилегибочный стан, пресс для пробивки отверстий с устройством для окончательного разделения профилей, отводящий рольганг. 2 з.п. ф-лы, 6 ил.

+L ФигЈ

фиг.З

38 ft № M 39 46 40 5b

--ГТ- t--f , i---- t Г--- I--

Фм.5.

6-6

Фиг. 6.

| Поточная линия для производства перфорированных изделий из рулонного материала | 1984 |

|

SU1228944A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-02-23—Публикация

1991-01-02—Подача