и дополнительный резервуар 3 в виде рубашки вокруг резервуара 1. Резервуар 3 соединен с импульсной системой подачи сжатого воздуха за счет нали- чия в системе клапана 10 и пневматического трехмембранного реле 18. 3ai- рузка обрабатываемых деталей производится в контейнер 5 с сетчатым дном через загрузочное окно 6. При подаче сжатого воздуха в верхнюю полость резервуара 3 происходит быстрое перемещение жидкости в главном резервуаре 1 в режиме, близком к гидроудару, а обратное перемещение - медленно под действием собственной массы. Длительность импульса настраивается так, чтобы исключить барботаж воздуха через горловину и сетку 7. В результате такого циклического перемещения жидкости более тяжелые фракции (песок, стружка и пр .) оседают в отстоечном резервуаре 2, откуда извлекаются по мере его наполнения. Конструкция устройства обеспечивает высокую надежность в работе и экономное расходование сжатого воздуха. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки деталей | 1991 |

|

SU1792753A1 |

| Гидростатический уровнемер | 1984 |

|

SU1186953A2 |

| Устройство для очистки | 1985 |

|

SU1330211A1 |

| Устройство для очистки сосудов | 1968 |

|

SU305709A1 |

| Устройство для очистки ампул | 1985 |

|

SU1278296A1 |

| Станция биологической очистки сточных вод | 1986 |

|

SU1328313A1 |

| Устройство для обработки неосветленной воды | 1986 |

|

SU1671160A3 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ЕМКОСТИ | 2011 |

|

RU2486019C2 |

| КОНСОЛЬНО-ПОВОРОТНАЯ МАГИСТРАЛЬ И СПОСОБ ЕЁ ИСПОЛЬЗОВАНИЯ | 2021 |

|

RU2781317C1 |

| Гидростатический уровнемер | 1979 |

|

SU800661A1 |

Изобретение относится к оборудованию для очистки металлических изделий от загрязнений и стружки. Целью изобретения является повышение эффективности очистки и снижение энергозатрат. Устройство содержит главный резервуар 1, отстоечный резервуар 2 и дополнительный резервуар 3 в виде рубашки вокруг резервуара 1. Резервуар 3 соединен с импульсной системой подачи сжатого воздуха за счет наличия в системе клапана 10 и пневматического трехмембранного реле 18. Загрузка обрабатываемых деталей производится в контейнер 5 с сетчатым дном через загрузочное окно 6. При подаче сжатого воздуха в верхнюю полость резервуара 3 происходит быстрое перемещение жидкости в главном резервуаре 1 в режиме близком к гидроудару, а обратное перемещение - медленно под действием собственной массы. Длительность импульса настраивается так, чтобы исключить барботаж воздуха через горловину 4 и сетку 7. В результате такого циклического перемещения жидкости более тяжелые фракции (песок, стружка и пр.) оседают в отстоечном резервуаре 2, откуда извлекаются по мере его наполнения. Конструкция устройства обеспечивает высокую надежность в работе и экономное расходование сжатого воздуха. 1 ил.

Изобретение относится к оборудованию для очистки металлических изделий от загрязнений и стружки.

Целью изобретения является повышение эффективности очистки и снижение энергозатрат.

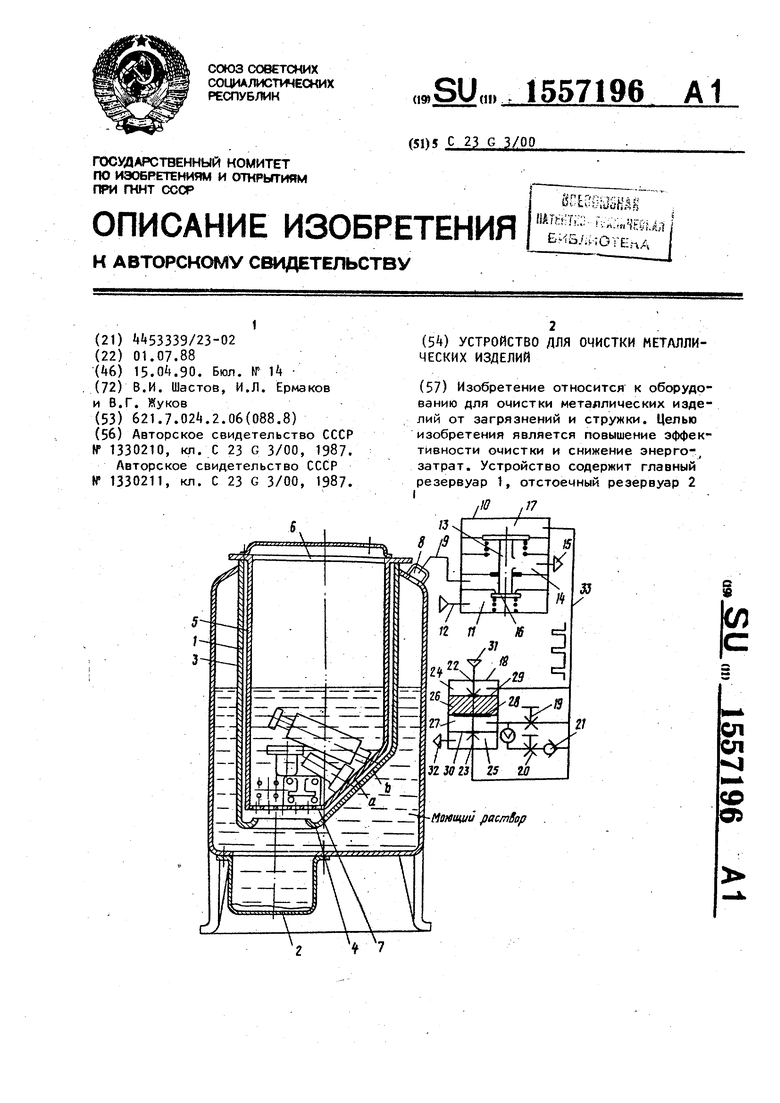

На чертеже изображена схема устройства, общий вид.

Устройство содержит главный резервуар 1, отстоечный резервуар 2, дополнительный резервуар 3, выполненный в виде рубашки соосно с главным резер- вуаром, горловину , контейнер 5 с загрузочным окном 6 и сеткой 7, расположенной в нижней части контейнера 5, штуцер 8, расположенный в верхней части дополнительного резервуара 3 и соединенный с каналом 9 для подачи сжатого воздуха, пневматический клапан 10, содержащий камеру 11, соединенную с каналом 12 питания, пустотелый шток 13 с боковым отверстием, сое диненным с камерой 14, которая, в свою очередь, соединена с атмосферным каналом 15, подпружиненную заслонку 16, командную камеру 17, которая соединена с выходом генератора пневмати- ческих импульсов, состоящего из трехмембранного пневматического.реле 18, переменного пнев мосопротивления 19, переменного пневмосопротивления 20 и обратного клапана 21.

Реле 18 имеет в своем составе сопла 22 и 23, проточные камеры 2k и 25, глухие камеры 26 и 27, мембрану 28 с большой эффективной площадью и две мембраны 29 и 30 с малыми эффективны- ми площадями. Сопло 22 соединено с каналом 31 питания, проточная камера 25 - с атмосферным каналом 32, ас помощью канала 33 выход генератора импульсов соединен с командной камерой 17 клапана 10.

Устройство работает следующим образом

Контейнер 5 извлекают из главного резервуара, открывают окно 6 и загружают детали в нижнюю часть контейнера на дно сетки 7.

Моющий раствор заливают ориентировочно до середины уровня главного резервуара с таким расчетом, чтобы при случайном полном выдавливании с помощью сжатого воздуха моющего раствора из дополнительного резервуара 3 жидкость не смогла выплеснуться из главного резервуара 1.

При отсутствии питания в канале 31 мембранная сборка реле 18 занимает нижнее положение, так как в глухую камеру 26 подано давление подпора, составляющее 0,4-0,2 кгс/см2-.

Для-запуска устройства в работу питание подается в каналы 12 и 31 о

Так как сопло 22 открыто, в канале 33 будет сформирован сигнал 1, который попадает также в камеру 17 клапана 10 и открывает заслонку 16, в результате чего сжатый воздух из канала 12 подается в канал 9 и в верхнюю часть резервуара 3. Под влиянием давления сжатого воздуха моющий раЈт- вор выдавливается из резервуара 3 через горловину и сетку 7 в главный резервуар 1« Одновременно в связи с расходом воздуха через пневмосопротивления 19 и 20 давление в камере 27 начинает повышаться. Когда это давление пересилит сумму сил, возникающих от влияния давления подпора и давления, действующего на мембрану 29, реле 18 переключится в противоположное

состояние и в канале 33 будет сформирован сигнал О, в результате чего клапан 10 также переключится в противоположное состояние. Давление в верхней воздушной части резервуара 3 начинает понижаться, вследствие чего начинает опускаться уровень жидкости в главном резервуаре 1. В цикле паузы сигнала в канале 33 накопленный в камере 27 воздух перетекает в атмосферу только через пневмосопротивление 19, так как обратный клапан 21 пропускает воздух только в одном направлении - в сторону канала 33 и атмосферного канала 32. В связи с этим пауза циклического сигнала в канале 33 всегда продолжительнее, чем импульс. Необходимость работы в таком режиме объясняется тем, что заполнение сжатым воздухом верхней части резервуа- . ра 3 может быть достаточно быстрым, так как перепад давлений между каналом 12 и каналом 9 может достигать 5-6 кгс/см2, т.е. величины сетевого давления сжатого воздуха, вырабатываемого наиболее широко применяемыми воздушными компрессорами. Вследствие этого и продвижение жидкости через горловину k в направлении к главному резервуару может быть достаточно интенсивным. При обратном ходе жидкости ее продвижение будет замедленным, так как оно лимитировано сбросом воздуха из верхней части резервуара 3

10

15

20

25

30

ты моющий раствор не смог полностью вытесниться из вспомогательного резер вуара 3. Иными словами, длительность импульса должна быть такой, чтобы в ходе промывки не возникало барбртажа воздуха через горловину и сетку 7, так как барботаж воздуха приводит к дополнительному расходу воздуха. Дополнительный расход воздуха за счет барботажа не приводит, к эквивалентному дополнительному массообмену жидкости относительно поверхности промываемых деталей.

В результате циклического продвиже ния жидкости в прямом и обратном направлениях относительно горловины Ц более тяжелые фракции, такие, как песок, стружка и пр., оседают в отсечном резервуаре 2, откуда они извлекаются, по мере его наполнения.

Конструкция данного устройства обеспечивает высокую надежность в работе и сокращение расхода сжатого воз духа .

Формула изобретения

Устройство для очистки металлических изделий, содержащее главный резер вуар с загрузочным окном, отстойный резервуар и трубопровод подачи сжатого воздуха, отличающееся тем, что, с целью повышения эффективности очистки и снижения энергозатрат

через атмосферный канал 15. Сброс воз-35 оно снабжено дополнительным резервуадуха происходит при достаточно малом перепаде на клапане 10, достигающем величины, как правило, не превышающей 0,1-0,2 кгс/смг, поэтому полный сброс воздуха из резервуара 3 происходит значительно медленнее, чем набор. Для обеспечения этих условий работы генератор пневматических импульсов дополнительно снабжен обратным клапаном 21

40

ром в виде рубашки, расположенным со осно вокруг главного резервуара, кон тейнером с сетчатым дном, размещенны внутри главного резервуара, и системой регулирования подачи воздуха в виде пневматического клапана и пневматического генератора импульсов, пр этом в нижней части главного резервуа ра выполнена со смещением оси горлои переменным сопротивлением 20. Прдби- вина для соединения с дополнительным рая значения сопротивлений 19 и 20, можно настроить устройство на наиболее оптимальный режим работы, когда жидкость в главном резервуаре вверх будет продвигаться резко, в режиме, близком к гидроудару, а обратно - медленно, под влиянием собственного веса.

Длительность импульса в канале 33 настраивается так, чтобы в ходе рабо50

55

резервуаром, трубопровод подачи сжато го воздуха соединен одним концом с верхней частью дополнительного резер вуара, а другим концом - с выходом воздушного клапана, вход которого сое динен с выходом пневматического генератора импульсов, а его входы подключены соответственно к сети сжатого воздуха и к атмосфере.

10

15

20

25

30

6

ты моющий раствор не смог полностью вытесниться из вспомогательного резервуара 3. Иными словами, длительность импульса должна быть такой, чтобы в ходе промывки не возникало барбртажа воздуха через горловину и сетку 7, так как барботаж воздуха приводит к дополнительному расходу воздуха. Дополнительный расход воздуха за счет барботажа не приводит, к эквивалентному дополнительному массообмену жидкости относительно поверхности промываемых деталей.

В результате циклического продвижения жидкости в прямом и обратном направлениях относительно горловины Ц более тяжелые фракции, такие, как песок, стружка и пр., оседают в отсечном резервуаре 2, откуда они извлекаются, по мере его наполнения.

Конструкция данного устройства обеспечивает высокую надежность в работе и сокращение расхода сжатого воздуха .

Формула изобретения

Устройство для очистки металлических изделий, содержащее главный резервуар с загрузочным окном, отстойный резервуар и трубопровод подачи сжатого воздуха, отличающееся тем, что, с целью повышения эффективности очистки и снижения энергозатрат,

35 оно снабжено дополнительным резервуа

ром в виде рубашки, расположенным со- осно вокруг главного резервуара, контейнером с сетчатым дном, размещенным внутри главного резервуара, и системой регулирования подачи воздуха в виде пневматического клапана и пневматического генератора импульсов, при этом в нижней части главного резервуара выполнена со смещением оси горловина для соединения с дополнительным

вина для соединения с дополнительным

резервуаром, трубопровод подачи сжатого воздуха соединен одним концом с верхней частью дополнительного резервуара, а другим концом - с выходом воздушного клапана, вход которого соединен с выходом пневматического генератора импульсов, а его входы подключены соответственно к сети сжатого воздуха и к атмосфере.

| Установка для очистки внутренних полостей изделий | 1985 |

|

SU1330210A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для очистки | 1985 |

|

SU1330211A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-04-15—Публикация

1988-07-01—Подача