Изобретение относится к получению эпоксидных пресс-композиций, предназначенных для изготовления высокоточных изделий электротехнического назначения .

Цель изобретения - улучшение технологичности композиции и повышение стойкости пресс-материала к минеральным кислотам.

В качестве эпоксидной смолы для получения аддукта используют эпокси- новолачную смолу УП-643, новолачную фенолформальдегидную смолу СФ-0121, СФ-010.

Используют ускоритель - 2-метил (бенз)имидазол УП-0632, дициандиамид, наполнитель - кварц пылевидный, стеклонить, асбест хризотиловый, антиадгезионную добавку - стеариновую кислоту, стеарат кальция, пигмент - углерод технический двуокись титана, фталоцианиновый зеленый, а также изо- фталевую кислоту.

Пример 1. 8 реактор загружают 100 мае.ч. эпоксиноволачной смолы УП-643 (эпоксидное число 23), разогревают до 100°С vr при перемешивании нагревают до 140-150°С, Затем в реакционную массу добавляют 5 мае.ч. изофталевой кислоты порциями в течение 30 мин. Реакционную массу выдерживают 2 ч при 140-150°С в вакууме (остатощ- ное давление-300-400 мм рт.ст.). Выход готового продукта 104,5 мае.ч.

Характеристика аддукта: эпоксидное число 17,8%, кислотное число 1 мг КОН/г продукта, температура размягчения по методу кольцо и шар 50-53°С, мол..масса 820-840.

Пример2. В условия примера 1 в реактор загружают 7 мае.ч, изофталевой кислоты. Выход готового продукта мае.ч.

Характеристика аддукта: эпоксидное число 17.5&, кислотное число 1 мг КОН/г продукта, температура

(Л

Сп

§3

5О ЬО ЭО

размягчения по методу кольцо и шар 51-5б°С, мол. масса 820-850

ПримерЗ. В условиях примера 1 в реактор загружают 9 мас.ч„ изо- фталевой кислоты. Выход готового продукта 108,0 мае.ч.

Характеристика аддукта: эпоксидное число 17,3%, кислотное число 1 мг КОН/г продукта, температура размягче- ния по методу кольцо и шар 5б-60°С, мол. масса 820-860.

Пример (к) В условиях примера 1 в реактор загружают b мае.ч. изофталевой кислоты. Выход готового продукта 103,5 мас.ч„

Характеристика аддукта: эпоксидное число 18%, кислотное число

1 мг КОН/г продукта, мол. масса 810-850, температура размягчения по методу кольцо и шар 1 50-53°С.

Пример5 (к). В условиях примера 1 в реактор загружают 10 мае.ч. изофталевой кислоты. Выход готового продукта 108 мае.ч.

Характеристика аддукта: эпоксидное число 17,5%, кислотное число k мг КОН/г продукта, температура размягчения по методу кольцо и шар 63-68°С, мол. масса 830-850.

П р и м е р 6. Берут 100 мае.ч. смолы, полученной по примеру 1, 60 мае.ч, новолачной фенолформаль- дегидной смолы СФ-0121, 2 мас.ч0 стеариновой кислоты, 1 мае.ч. 2-ме- тилбензимидазола, 1 мае „ч,, углерода технического , ЙО мае.ч. кварца пылевидного, мае.ч о дробленного стекловолокна. Все вместе перемешивают, в шаровой мельнице в течение 0,5 1,5 ч, затем вальцуют при 0-50°С в течение 10-15 мин и дробят на щеко- вой дробилке до дисперсности мм„ Полученную пресс-композицию прессуют при 1бО-175°С, удельном давлении 15 МЛа и выдержке 3 мин/мм толщины образца. Отпрессованные образцы тер- мообрабатывают при 175°С в течение 8ч.,П р и м е р 7. Берут 100 мае.ч. смолы по примеру 2, 52 мас.ч. СФ-0121, 2 мас.ч. стеариновой кислоты, 0,5 мас.ч. 2-метилимидазола, 1 мас.ч. углерода технического, 110 мас.ч. кварца пылевидного, 250 мас.ч. дробленного стекловолокна Далее аналогично примеру 6.

Примерб. Берут 100 мае„ч. смолы по примеру 2, 52 мас.ч.

0

5

5

0

5

0

5

0

СФ-010; 6 мас.ч. стеарата кальция, 1 мас.ч. 2-метилимидазола, 1,5 мае.ч. углерода технического, мас.ч. асбеста П-6-30. Далее аналогично примеру 6.

П р и м е р 9. Берут 100 мас.ч. смолы по примеру 3, 50 мас.ч.. СФ-0121, 3 мас.ч. стеариновой кислоты, 0,3 мас.ч. 2-метилбензимида- зола, 0,8 мас.ч. углерода технического, 105 мас.ч, кварца пылевидного„ мас.ч, дробленного стекловолокна. Цалее аналогично примеру 6.

Пример 10 (контрольный). Берут 100 мас.ч. эпоксиноволачной смолы (э.ч. 23%), 68 мас.ч. новолачной фенолформальдегидной смолы «СФ-0121, 2 мас.ч. стеариновой кислоты, 1,0 мас.ч. 2-метилимидазола, 1 мас.ч. углерода технического, мас.ч. кварца пылевидного, мас.ч. дробленного стекловолокна. Далее аналогично примеру 6.

Пример 11 (контрольный). Берут 100 мас.ч. смолы по примеру kt 55 мас.ч. СФ-0121, 2 мас.ч. стеариновой кислоты, 0,5 мас.ч. 2-метил- бензимидазола, 1 мас.ч. углерода технического, 110 мас.ч. кварца пылевидного, 280 мас.ч. дробленного стекловолокна. Цалее аналогично примеру 6.

Пример 12 (контрольный). Берут 100 мас.ч. смолы по примеру 5, 52 мас.ч. СФ-0121, 2 мас.ч. стеариновой кислоты, 0,3 мас.ч. 2-метил- бензимидазола, 1 мас.ч. углерода технического, 110 мас.ч. кварца пылевидного, 250 мас.ч. дробленного стекловолокна. Далее аналогично примеру 6.

П р и м е р 13. Аналогично примеру 7. Ускоритель - УП-0632, пигмент - двуокись титана.

Пример 1. Аналогично примеру 7. Ускоритель - дициандиамид, пигмент - фталоцианиновый зеленый.

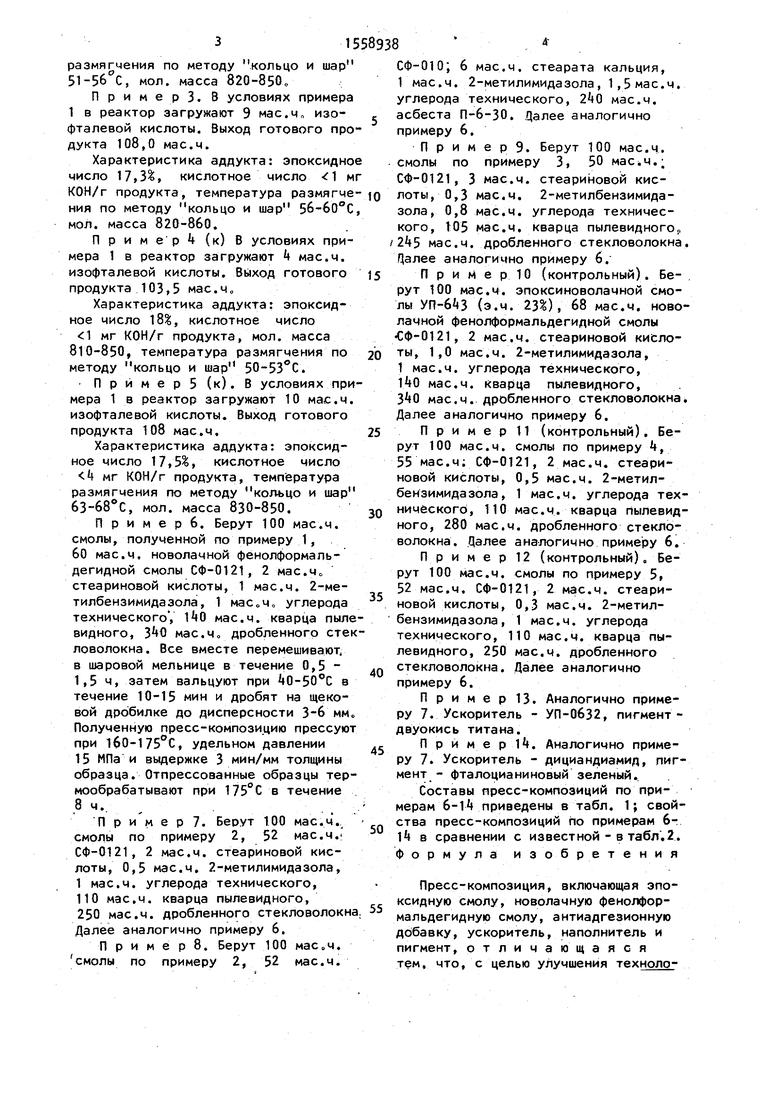

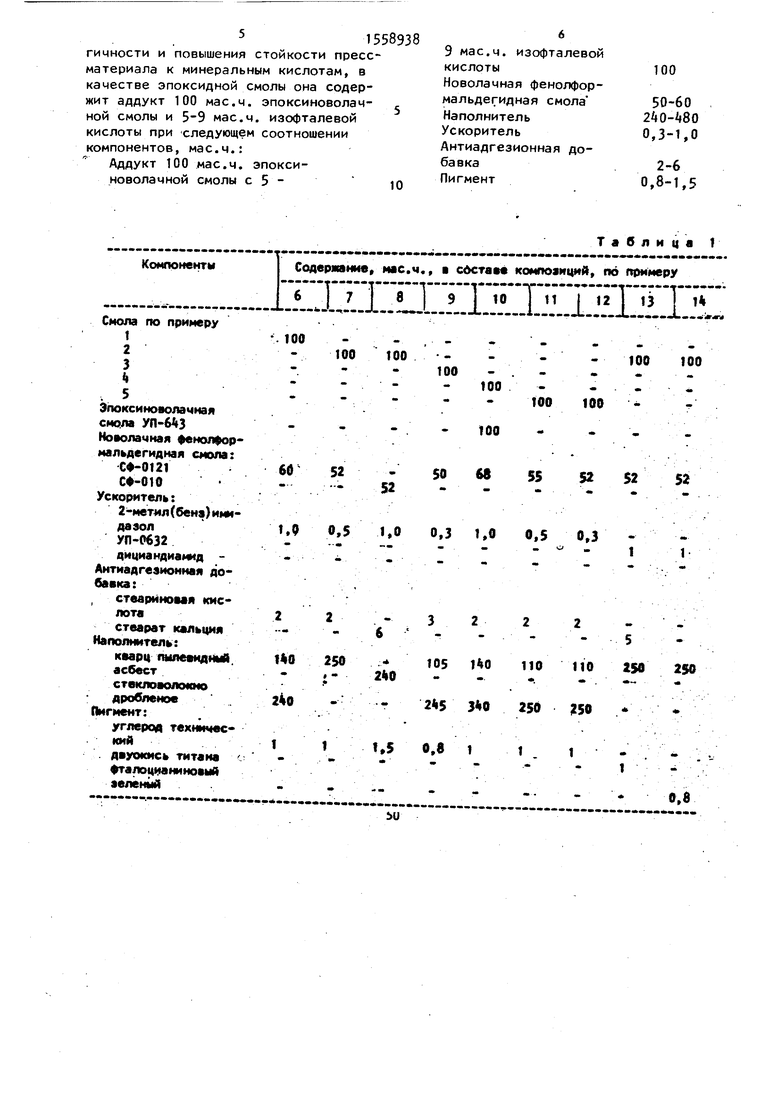

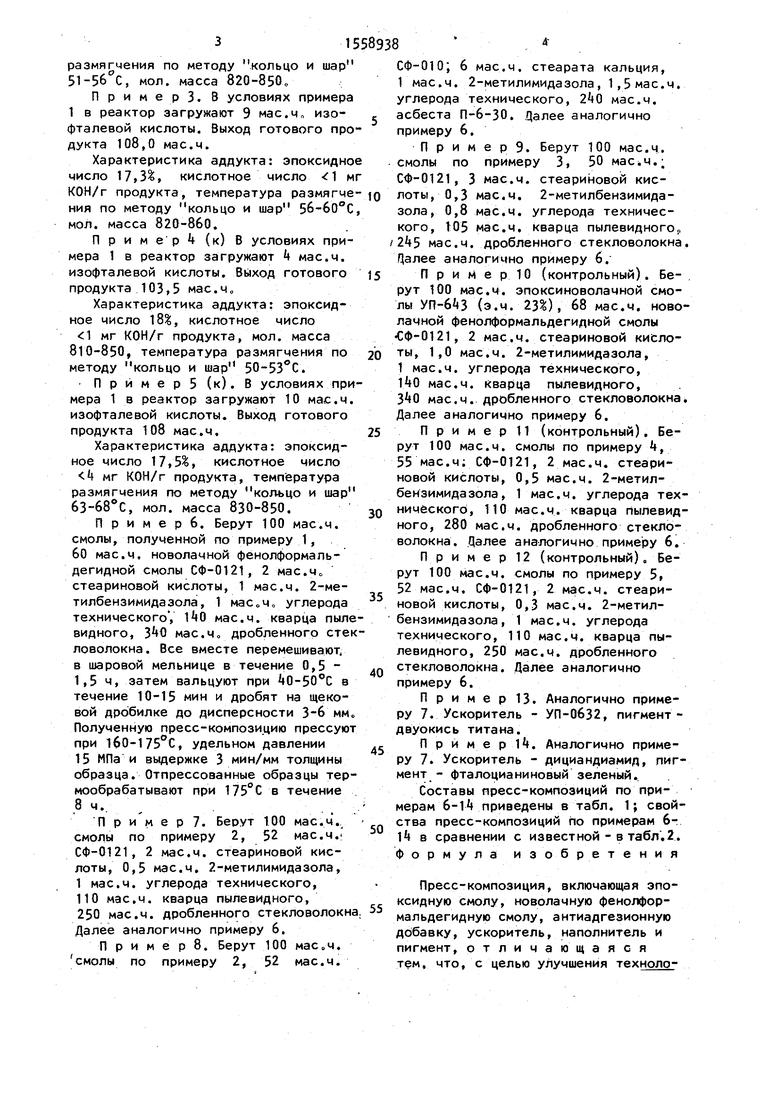

Составы пресс-композиций по примерам 6-1 приведены в табл. 1; свойства пресс-композиций по примерам 6- Й в сравнении с известной - в табл.2. Формула изобретения

Пресс-композиция, включающая эпоксидную смолу, новолачную фенолфор- мальдегидную смолу, антиадгезионную добавку, ускоритель, наполнитель и пигмент, отличающаяся тем, что, с целью улучшения техноло5155893

гичности и повышения стойкости пресс- материала к минеральным кислотам, в качестве эпоксидной смолы она содержит аддукт 100 мае.ч. эпоксиноволач- г ной смолы и 5-9 мае.ч. изофталевой кислоты при следующем соотношении компонентов, мае.ч.:

Аддукт 100 мае.ч. эпоксиноволачной смолы с 5 -ю

9 мае.ч. изофталевой кислоты100 Новолачная фенолфор- мальдегидная смола 50-60 Наполнитель240- 80 Ускоритель0,3-1,0 Антиадгезионная добавка2-6Пигмент0,8-1,5

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2043384C1 |

| Пресс-композиция для герметизации полупроводниковых приборов | 1989 |

|

SU1712372A1 |

| КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1990 |

|

SU1697410A1 |

| Эпоксидная композиция | 1983 |

|

SU1154298A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2016 |

|

RU2617494C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2016 |

|

RU2640542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРТО-КРЕЗОЛНОВОЛАЧНОЙ ЭПОКСИДНОЙ СМОЛЫ И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ЕЕ ОСНОВЕ | 2011 |

|

RU2447093C1 |

| Гранулированный эпоксидный стекловолокнит | 1988 |

|

SU1669944A1 |

| ПРЕСС-МАТЕРИАЛ ДЛЯ ГЕРМЕТИЗАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2012 |

|

RU2505567C1 |

| Пресс-композиция | 1988 |

|

SU1645276A1 |

Изобретение касается получения эпоксидных пресс-композиций, предназначенных для изготовления высокоточных изделий электротехнического назначения. Изобретение позволяет улучшить технологичность композиций и повысить стойкость к минеральным кислотам пресс-материала за счет использования в качестве эпоксидной смолы аддукта 100 мас.ч. эпоксиноволачной смолы с 5-9 мас.ч. изофталевой кислоты. Композиция содержит, мас.ч.: аддукт эпоксиноволачной смолы с изофталевой кислотой 100, новолачную фенолоформальдегидную смолу 50-60, наполнитель 240-480, ускоритель 0,3-1,0, антиадгезионную добавку 2-6, пигмент 0,8-1,5. 2 табл.

Таблица f Содержание, нас.ч., состав композиций, по примеру

Компоненты

inZI GIIJjOZZZIjEIZ

Смола по примеру 1 2

3

. 5

Эпоксиноволачмая смола Новолачная фенолфор- мальдегидная смола:

СФ-0121

СФ-010 Ускоритель:

2-метил(бена)иммдаэол

УЛ-0632

цициандиаиид - Антиадгеэионная добавка:

стевриномя кислота

стеарат кальция Наполнитель:

кварц пылевидный

асбест

стекловолокно

дробленое Пигмент:

углерод техничвсКИЙ

двуокись титана - фталоцианиновый зеленый

100

240

too too

too

100 100

too

100

100 100

66 52 $0 68 55 52 52 52

52 - - - 1,0 0,5 1,0 0,3 1,0 0,5 0,3

- -1 - 1

250 - 105 ЙО 110 110 250 250 .- 250 250

1 1 f,5 0,8 1 1 i

0,8

too

100 100

too

100 100

100

250 250

0,8

Таблица 2

Удельно объемно электрическое сопротивление

v, Ом-м-Ю 7, 10,0 5,0 9,0 3,0 ,j 1,6 1,0 8,0 6,8 0,67

тангенс угла диэлектрических потерь на частоте 1 МГц, tR40,012 0,012 0,01 0,013 0,020 0,01 0,011 0,011 0,012 0,01 Электрическая прочность, НВ/м20 201$ 21 19 IS 1522 19 t9-20 р „ - после задержки обраацо SOt-ной

НЛО течение JO мин 7,3 9,0 , 5,0 9,0 0,7 0,3 0,9 7,7 6, 0,1 . Диэлектрическая проницаемость при частот

1 НГн4,8 ,6 5,1 5,0 М 5,6 5,7 М М

Текучесть по спирали пои 15 МПа, мм1200 1000 900 .1250 1050 800 900 . iOO 1100 О

| Пресскомпозиция | 1977 |

|

SU730751A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1990-04-23—Публикация

1988-01-05—Подача