(54) ПРЕСС-КОМПОЗИЦИЯ

I

Изобретение относится к получению пресскомпозиций на основе эпоксидных смол и может быть использовано при изготовлении слоистых пластиков электроизоляционного и конструкционного назначения, для опрессовки микродеталей, коллекторов и т.п.

Известна пресс-композиция, включающая эпоксидную смолу, новолачную фенолформальдегидную смолу, наполнитель, растворитель и ускоритель трис (диметиламинометил) фенол (УП-606/2) 1.

Недостатки известной композиции - низкая жизнеспособность, недостаточная скорость отверждения при температуре переработки и невысокая теплостойкость.

Цель изобретения - повышение жизнеспособности, скорости отверждения при переработке и теплостойкости.

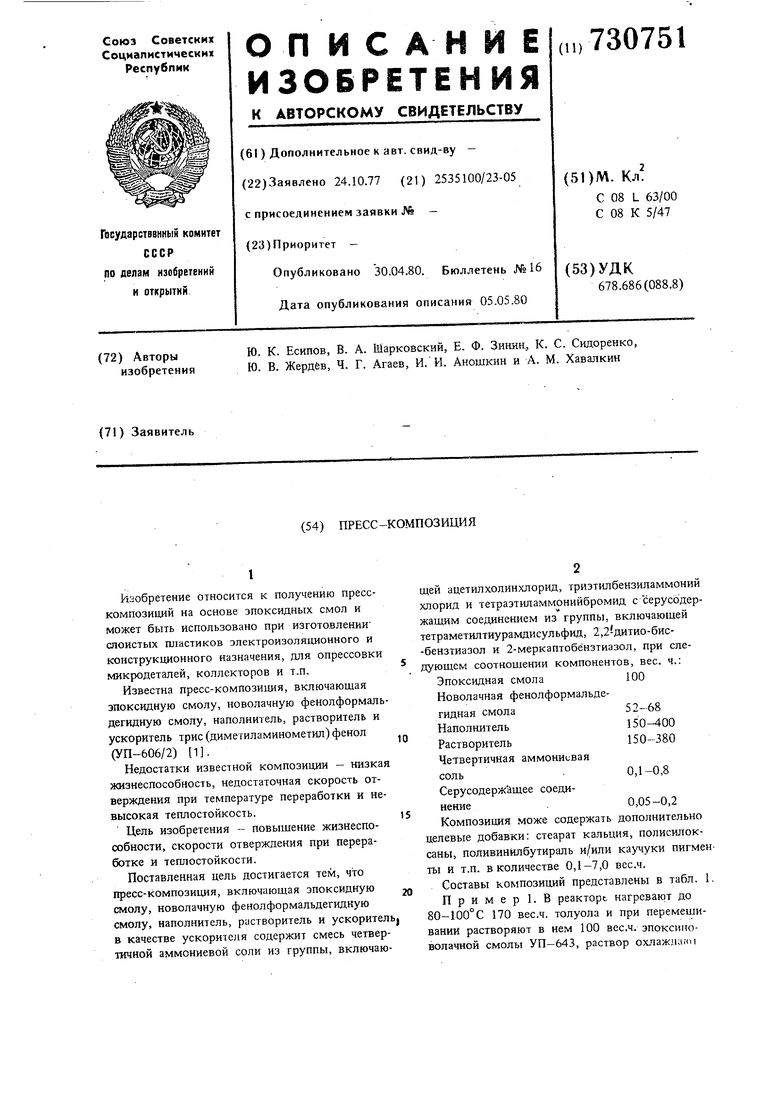

Поставленная цель достигается тем, что пресс-композиция, включающая эпоксидную смолу, новопачную фенолформальдегидную смолу, наполнитель, растворитель и ускорителЬ| в качестве ускорителя содержит смесь четвертичной аммониевой соли из группы, включающей ацетилхолинхлорид, триэтилбензиламмоний хлорид и тетраэтиламмонийбромид с серусодержащим соединением из группы, включающей тетраметилтиурамдисульфид, 2,2 дитио-бис-бензтиазол и 2-меркаптобёнзтиазал, при следующем соотношении компонентов, вес. ч.: Эпоксидная смола100

Новолачная фенолформальдегидная смола52-68

Наполнитель150-400

10

Растворитель150-380

Четвертичная аммониевая соль.0,1-0,8

Серусодержйщее соединение.0,05-0,2

15 Композиция може содержать дополнительно целевые добавки: стеарат кальция, полисилоксаны, поливинйлбутираль и/или каучуки пигменты и т.п. в количестве 0,1-7,0 вес.ч.

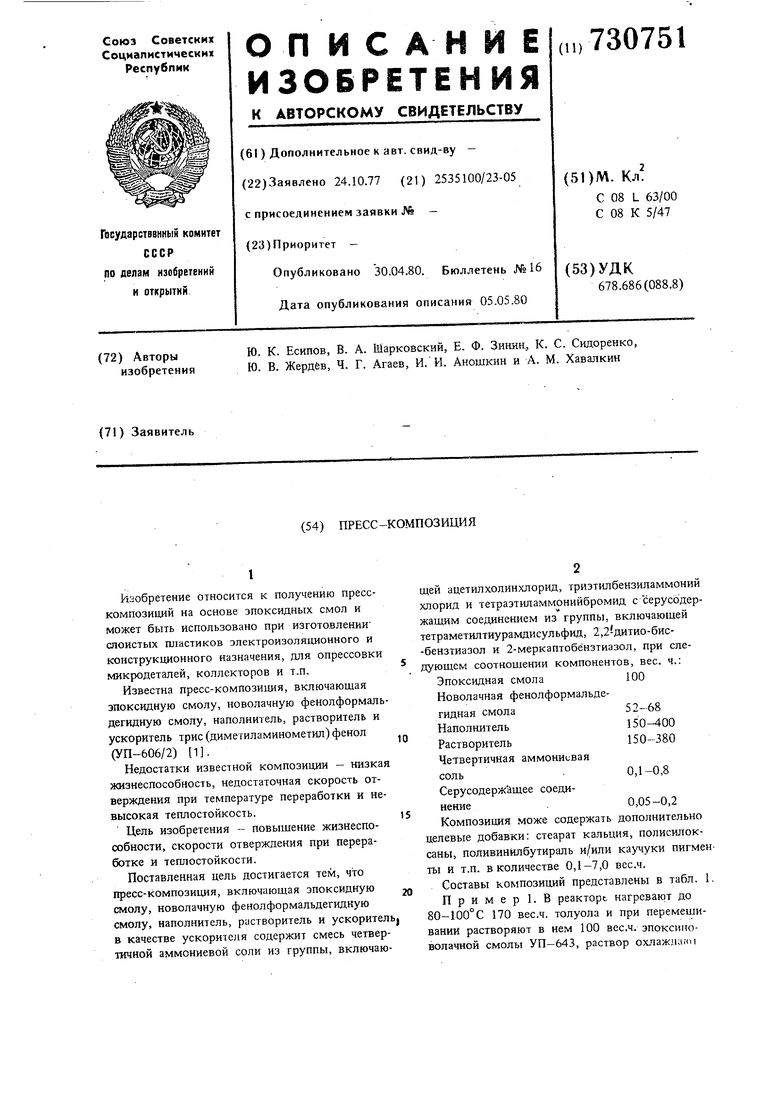

Составы композиций представлены в табл. 1.

20 Пример 1.В peaKTOpt нагревак1Т до 80-100°С 170 вес.ч. толуола и при перемешивании растворяют в нем 100 вес.ч. эпоксииоволачной смолы УП-643, раствор охлажла.чч до 40-50°С. В другом реакторе при перемешивании при 20-35°С растворяют в 17 вес.ч. ацетона 65 вес.ч. предварительно измельченнрй новолачной фенояформальдегидЕТой смолы СФ-010. Затем из первого реактора раствор эпоксидной смолы переводят во второй реактор, добавляют 0,5 вес.ч. ТЭБАХ и 0,16 вес. КП. Раствор связующего фильтруют и перевод в третий реактор-накопитель, в который при перемешивании добавляют 2 вес.ч. стеарата кальция, 78 вес.ч; каолина и 2,1 вес.ч. поливинилбутираля. Полученной суспензией пропитывают 246 вес.ч. нарубленной алюмоборосили катной стеклонити длиной 10 ,мм, затем сушат при 100° С в течение 1,5 ч для перевода композиции в стадию В. Из полученного пресс-материала изготавливают образцы методом прямого прессования. Режим прессование-удельное давление 250 кго/см температура 180° С, удельное давление 250 кгс/см, время выдержки 2 мин/мм толщины образца. Термообработка при 200°С, 1езультаты испытаний и свойства полученного пресс-материала приведены в табл. 2. П р и м е р 2. Пресс-материал получают ан Ifj логично примеру 1 по рецептуре, приведенной в табл. 1, Количество органического растворителя берется в зависимости от необходимой вязкости связующего. Перед введением ускорителя 0,8 вес.ч. АХХ растворяют в 2 вес.ч. этилового спирта, затем вводят 0,2 вес.ч. ТД, растворенного в 0,5 вес.ч. хлороформа. Прессматериал сушат при 100°С в течение 1 ч 20 ми Образцы прессуют по примеру 1. П р и м е р 3. Пресс-материал получают аналогично примеру 1 по рецептуре, приведенной в табл. 1. 0,1 вес.ч. АХХ перед введением в реактор растворяют в 0,2 вес.ч. этилового спирта. Прес материал сущат при 100°С в течение 2 ч 40 ми Образцы прессуют по примеру 1. Свойства пресс-материала приведены в табл. 2. П р и м е р 4. Пресс-материал готовят по рецептуре, приведенной в табл. 1. В 170 вес.ч. толуола нагретого до 90-100°С, растворяют 50 вес.ч. диановой эпоксидной смо 1Ы ЭД-20 и вводят 50 вес.ч. УП-643. ь 1альнейшем композицию готовят по примеру

NW°

Компоненты пп

1. Полиэпоксидная смола:

Эпоксидоволачная смола УП-643 Диановая смола

Состав композиций, вес.ч.

Примеры

ZIQ:::

100

50

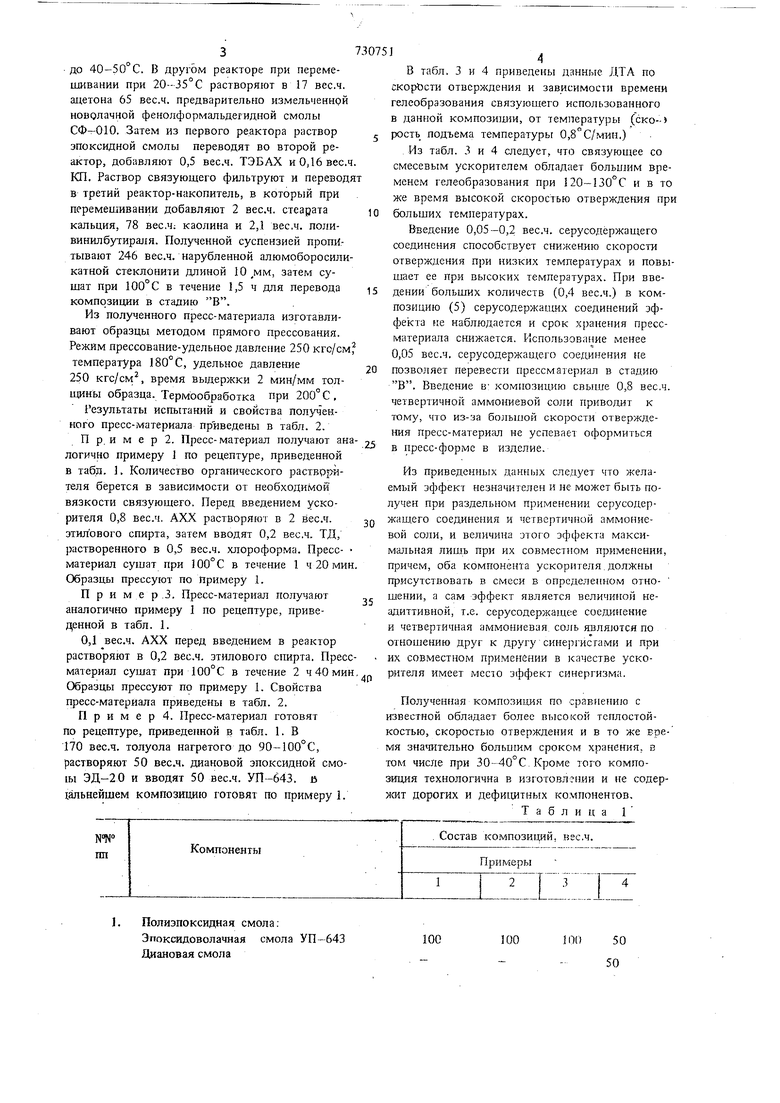

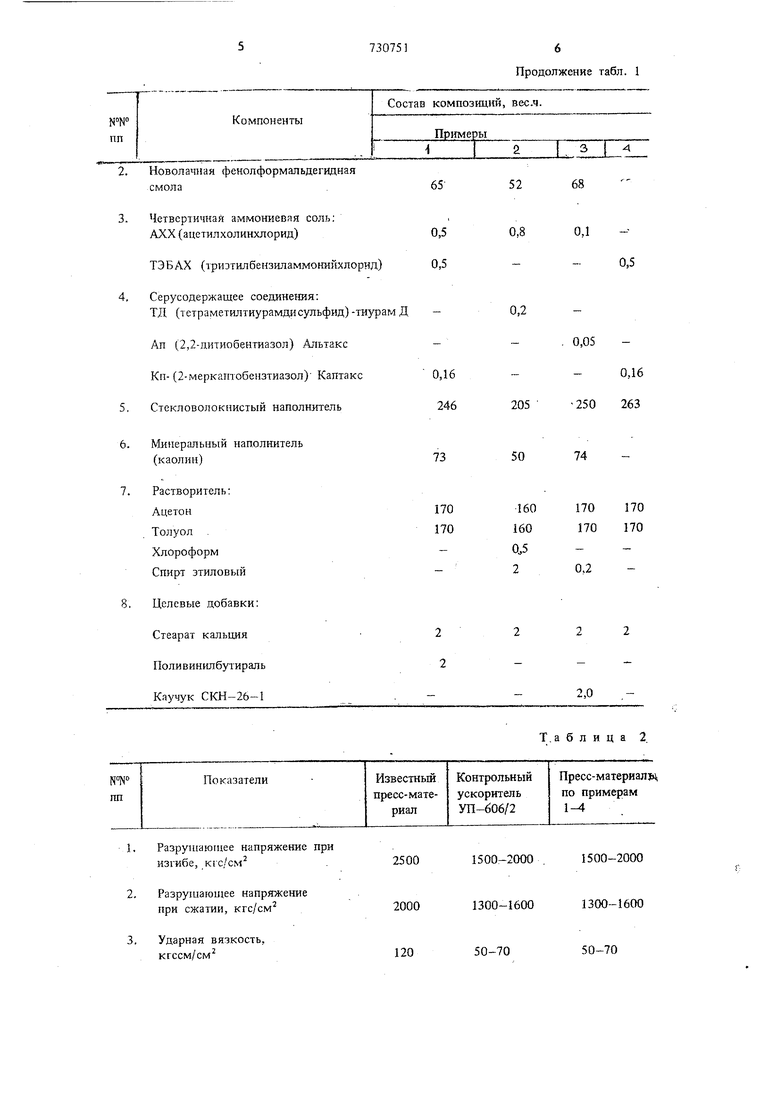

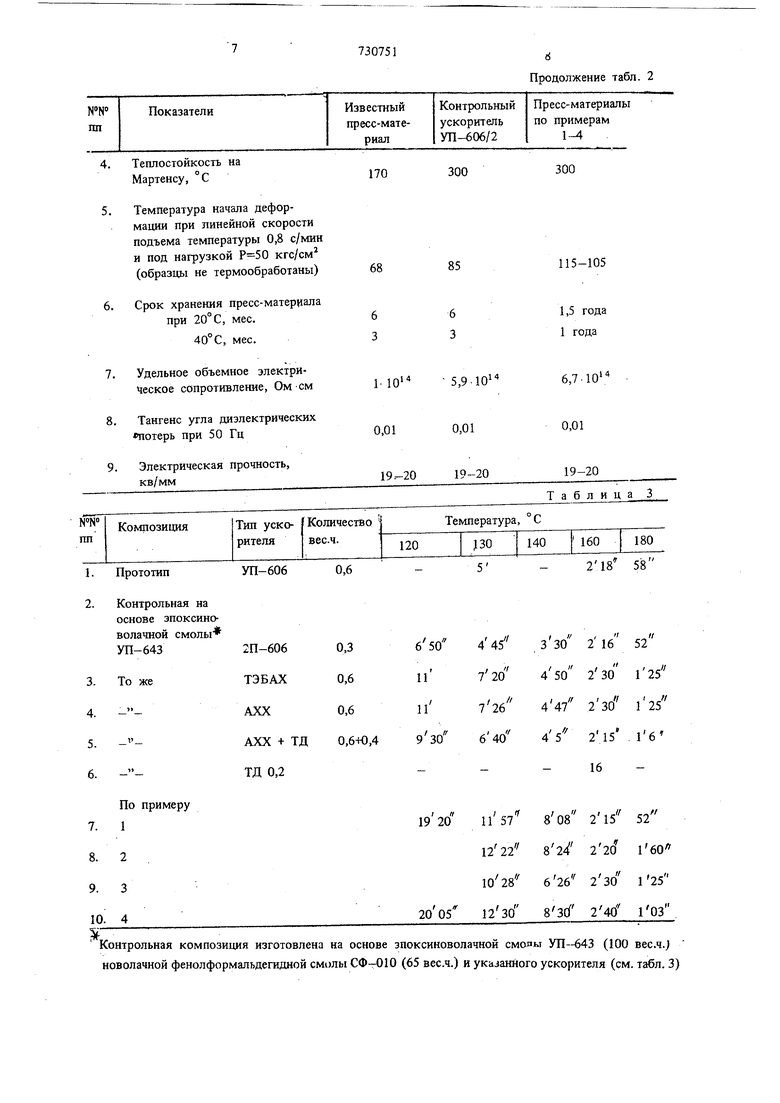

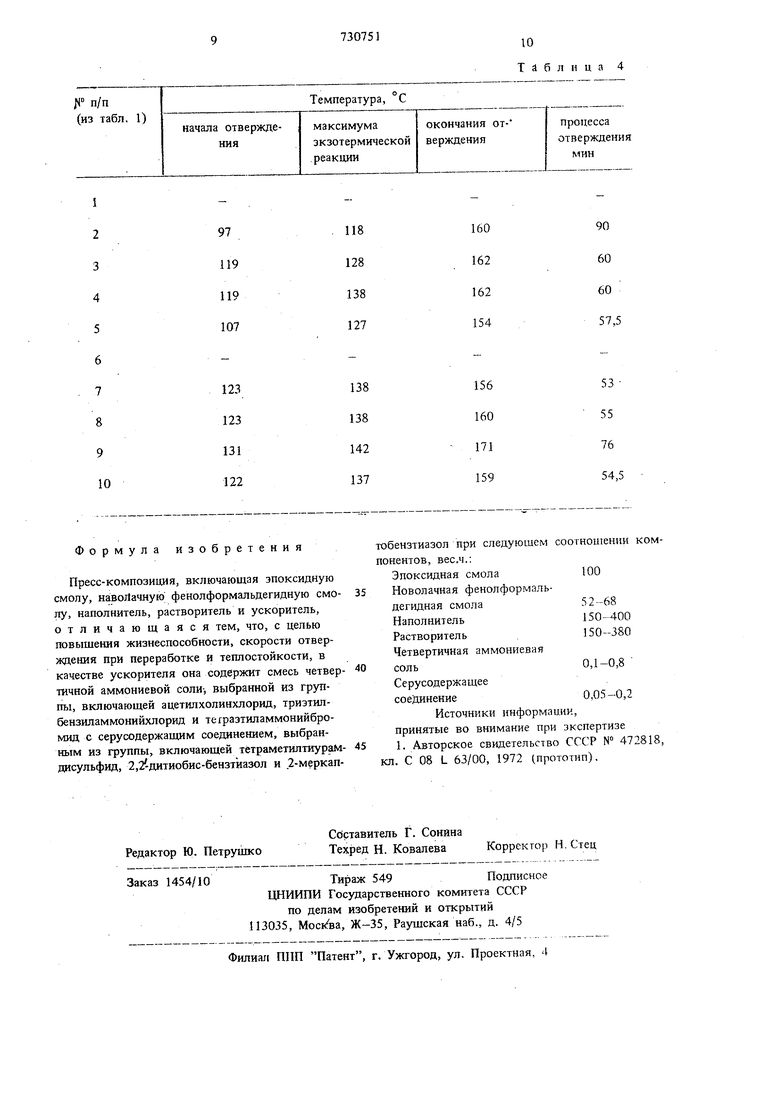

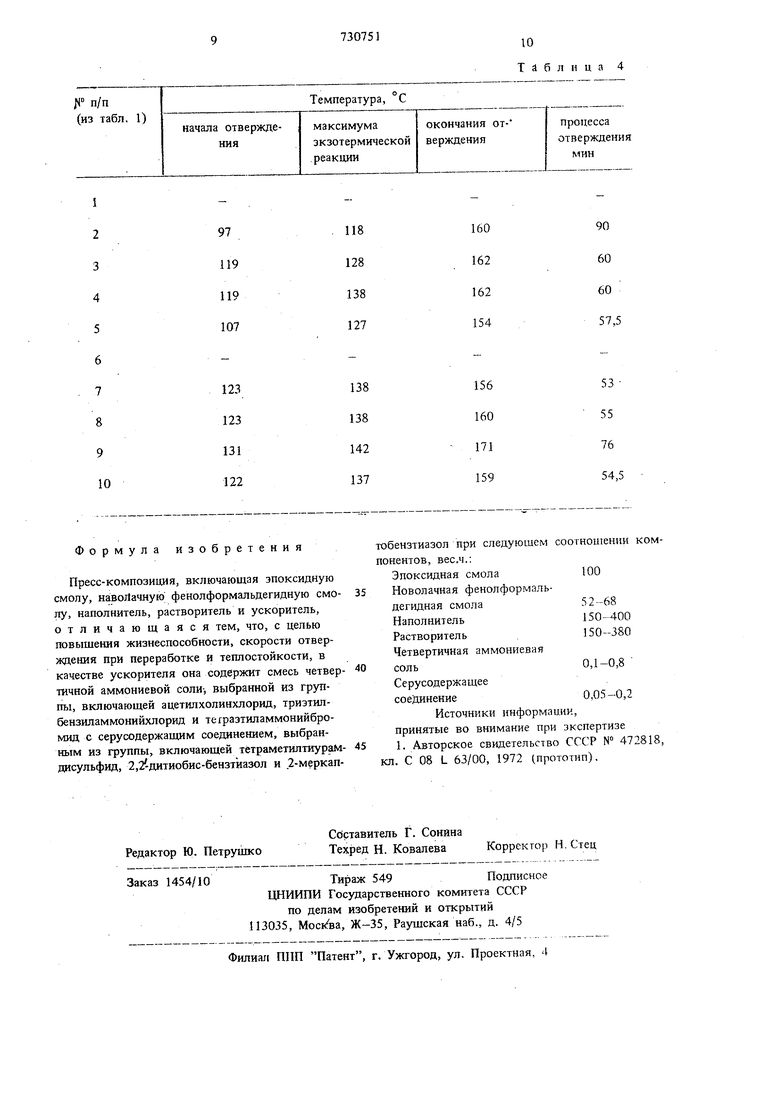

100 50 В табл. 3 и 4 приведены данные ДТА по скорЬсти отверждения и зависимости времени гелеобразования связующего использованного в данной композиили, от температуры (ско- рость подъема температуры 0,8° С/мин.) , Из табл. 3 и 4 следует, что связующее со смесевым ускорителем обладает большим временем гелеобразования при 120-130°С и в то же время высокой скоростью отверждения при больших температурах. Введение 0,05-0,2 вес.ч. серусодёржащего соединения способствует снижению скорости отверждения при низких температурах и повышает ее при высоких температурах. При введении больших количеств (0,4 вес.ч.) в композицию (5) серусодержащих соединений эффекта КС наблюдается и срок хранения прессматериала снижается. Использование менее 0,05 вес.ч. серусодёржащего соединения IIQ позволяет перевести прессмат(;риал в стадию В. Введение в- композицию свьпие 0,8 вес.ч. четвертичной аммониевой соли приводит к тому, что из-за большой скорости отверждения пресс-матери;ш не успевает оформиться В пресс-форме в изделие. Из приведенных данных следует что желаемый эффект незначителен и не может быть получен при раздельном применении серусодёржащего соединения и четвертичной аммониевой соли, и величина этого эффекта максимальная лишь при их совместном применении, причем, оба компонента ускорителя.должны присутствовать в смеси в определенном отношении, а сам эффект является величиной неадиттивной, т.е. серусодержащее соединение и четвертичная аммониевая, соль являются по отношению друг к другу синергистами и при их совместном применении в сачестве ускорителя имеет место эффект синергизма. Полученная композиция по сравнению с известной обладает более высокой теплостойкостью, скоростью отверждения и в то же время знаштельно большим сроком хранения, в том числе при 30-40°С. Кроме того композиция технологична в изготовл нии и не содерxfflT дорогих и дефи1№1тных компонентов. Таблица 1

Разрушающее напряжение при изгибе, кгс/см

Разрушающее напряжение при сжатии, кгс/см

Ударная вязкость, кгссм/см

1500-2000 . 1500-2000

2500

1300-1600

1300-1600

2000

50-70

50-70

120

Теплостойкость на Мартенсу, °С

Температура начала деформации при линейной скорости подъема температуры 0,8 с/мин и под нагрузкой кгс/см (образцы не термообработаны)

Срок хранения пресс-материала

при 20° С, мес.

40°С, мес.

Удельное объемное электрическое сопротивление, Ом см

Тангенс угла диэлектрических «потерь при 50 Гц

Электрическая прочность,

KB/MM

300

300

115-105

85

1,5 года

6 3 1 года

14

14

-5,9.10

6,7.10

0,01 0,01

19-20

19-20

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО СВЯЗУЮЩЕГО | 2006 |

|

RU2326909C1 |

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

| ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2043384C1 |

| Эпоксидная композиция | 1977 |

|

SU781205A1 |

| Пресс-композиция | 1988 |

|

SU1558938A1 |

| Эпоксидная композиция | 1983 |

|

SU1154298A1 |

| Препрег | 1978 |

|

SU806714A1 |

| Эпоксидное связующее | 2017 |

|

RU2666438C1 |

| КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1990 |

|

SU1697410A1 |

| Полимерное связующее для стеклопластиков | 1977 |

|

SU730753A1 |

Контрольная композиция изготовлена на основе эпоксиноволачной смолы У11-643 (100 вес.ч.; новолачной фенолформальдепщной смолы СФ-010 (65 вес.ч.) и указанного ускорителя (см. табл. 3)

1 2 3 4 5 6

Таблица 4

процесса отверждения мин

Авторы

Даты

1980-04-30—Публикация

1977-10-24—Подача