1

(21)4310151/23-03

(22)01.07.87

(46) 23,04.90, Бюл. № 15

(71)Туркменский государственный научно-исследовательский и проектный институт нефтяной пр омьштенности

(72)Р.А.Аллахвердиев, Н.В.Резников, Р.Д.Худайкулиева и А.Д.Мирзеханов

(53)622..42(088.8)

(56)Бакшутов B.C. Минерализованные тампонажные растворы для цементирования скважин в сложных условиях, - М.: Недра, 1986, с.95, 187-194.

Дон Н.С, и др. Разобщение пластов в нефтяных и газовых скважинах. - М.: Недра, 1973, с.164-166.

(54)СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОЦЕМЕНТ- НОГО СОСТАВА ДЛЯ ОГРАНИЧЕНИЯ ВОДО- ПРИТОКОВ В СКВАЖИНУ

(57)Изобретение относится к нефтедобывающей промышленности и предназначено для капитального ремонта скважин и м,б, использовано для ограничения водопритоков в скважине. Цель - снижение проницаемости и повышение прочности цементного камня. Состав готовят путем смешивания портландцемента, твердого эмульгатора, поверхностно-активного вещества (ПАВ),жидкости затворения и газа. При этом твердый эмульгатор предварительно насыщают в течение 2-6 ч в 2-4%-ном водном растворе ПАВ, полученную смесь перемешивают 15-30 мин и обрабатывают магнитным полем напряженностью 600-1000 Э в течение 0,8-1 мин, причем в качестве твердого эмульгатора используют кальцит в количестве 2,8-3,2% от массы портландцемента. В качестве ПАВ могут быть использованы алкиларилсульфонаты - сульфонол НП-3, сульфонол-Б, а также другие ПАВ - ОГЫО, Айна. Данный способ обеспечивает получение пеноцементного камня,-характеризующегося пониженной плотностью, низкой проницаемостью, высокой прочностью. 5 табл.

сл

ел сл

оэ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный пеноцементный раствор | 1988 |

|

SU1633092A1 |

| ТАМПОНАЖНЫЙ ПЕНОЦЕМЕНТНЫЙ СОСТАВ | 2000 |

|

RU2176308C2 |

| Тампонажный раствор | 1984 |

|

SU1263817A1 |

| Способ получения пеноцементного тампонажного материала | 1988 |

|

SU1633094A1 |

| ЭМУЛЬСИОННЫЙ ТАМПОНАЖНЫЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2014 |

|

RU2557268C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ИНТЕНСИВНОГО ПОГЛОЩЕНИЯ | 2013 |

|

RU2542063C1 |

| Супероблегченный пеноцементный тампонажный раствор | 1980 |

|

SU927973A1 |

| СПОСОБ ИЗОЛЯЦИИ ИНТЕРВАЛОВ ВЫСОКОИНТЕНСИВНЫХ ПОГЛОЩЕНИЙ В СКВАЖИНЕ И АЭРИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379474C2 |

| Пеноцементный тампонажный материал | 2017 |

|

RU2654112C1 |

| ПЕНОЦЕМЕНТНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ КРЕПЛЕНИЯ СКВАЖИН | 2016 |

|

RU2623759C1 |

Изобретение относится к нефтедобывающей промышленности и предназначено для капитального ремонта скважин и может быть использовано для ограничения водопритоков в скважине. Цель - снижение проницаемости и повышение прочности цементного камня. Состав готовят путем смешивания портландцемента, твердого эмульгатора, поверхностно-активного вещества (ПАВ), жидкости затворения и газа. При этом твердый эмульгатор предварительно насыщают в течение 2-6 ч в 2-4%-ном водном растворе ПАВ, полученную смесь перемешивают 15-30 мин и обрабатывают магнитным полем напряженностью 600-1000 э в течение 0,8-1 мин, причем в качестве твердого эмульгатора используют кальцит в количестве 2,8-3,2% от массы портландцемента. В качестве ПАВ могут быть использованы алкиларилсульфонаты-сульфонол НП-3, сульфонол-Б, а также другие ПАВ - ОП-10, "Айка". Данный способ обеспечивает получение пеноцементного камня, характеризующегося пониженной плотностью, низкой проницаемостью, высокой прочностью. 5 табл.

Изобретение относится к нефтедобывающей промышленности, а именно к капитальному ремонту скважин, и может быть использовано для ограничения водопритоков в скважину, а также при креплении призабойной зоны пластов, сложенных слабоцементированными коллекторами;

Цель изобретения - снижение проницаемости и повышение прочности цемент ного камня.

Способ приготовления пеноцементно- го состава для ограничения водопри(.

токов в скважину включает смешивание портландцемента, твердого эмульгатора поверхностно-активного вещества, жидкости затворения и газа, при этом твердый эмульгатор предварительно выдерживают в течение 2-6 ч в 2-4%-ном водном растворе поверхностно-активного вещества, полученную смесь перемешивают 15-30 мин и обрабатывают магнитным полем напряженностью 600-1000 Э, причем в качестве твердого эмульгатора используют каль

цит в количестве 2,8-3,2% от массы портландцемента.

Способ приготовления пеноцемеит- ного состава в промысловых условиях осуществляют следующим образом..

Вариант 1. На поверхности обычным способом готовят цементный раствор с добавкой замедлителя схватывания, например КСДБ (концентрат сульфит- дрожжевой бражки) в количестве 0,2- 0,6% от массы цементного раствора, В механическую или гидравлическую мешалку добавляют 2,8-3,2% кальцита, 2-4% ПАВ, остальное воду, Выдержива- ют кальцит в водном растворе ПАВ в течение 2-6 ч до глубокого насыщения ПАВ. При выдержке кальцита в водном растворе ПАВ менее 2 ч вследствие адсорбции и хемосорбции ПАВ раз- вивающееся так называемое расклинивающее давление не оказывает существенного влияния на процесс образова ния трещин, дислокаций в теле кальци- |та, а при выдержке его в водном растворе ПАВ свыше 6 ч дальнейшего усиления процесса расклинивающего давления практически не происходит, Опти- |мальное время насыщения с целью раз- Фушения кальцита находится в преде- лах 2-6 ч, Затем пульпу перемешивают в течение 15-30 мин, На выходном патрубке мешалки устанавливают магнитный аппарат промышленного назначения напряженностью 600-1000 3, Обработан ную пульпу с кальцитом прокачивающим агрегатом, например ЦА-320, закачивают в емкость.

Вариант 2, В отдельную емкость добавляют 2,8-3,2% кальцита, 2-4% ПАВ остальное воду, пульпу выдерживают в течение 2-6 ч, На выходном от емкости патрубке с фланцем устанавливают магнитный аппарат промышленного назначения напряженностью 600-1000 )„ а с помощью второго фланца соединяют с приемом прокачивающего агрегата, например IIA-320, с одной из емкостей, Производят тщательное перемешивание кальцита в течение 15-30 минс

.

С помощью перекачивающего агрегата, например ЦА-320М, смесь кальцит - цементный раствор - ПАВ тщательно ремешивают и подают в аэратор,туда же подают сжатый воздух от компрессора, например УПК-80 или природный газ от газораспределительной батаг- рея

-JQ 15 20 25 Q , ,г

35

40

50

55

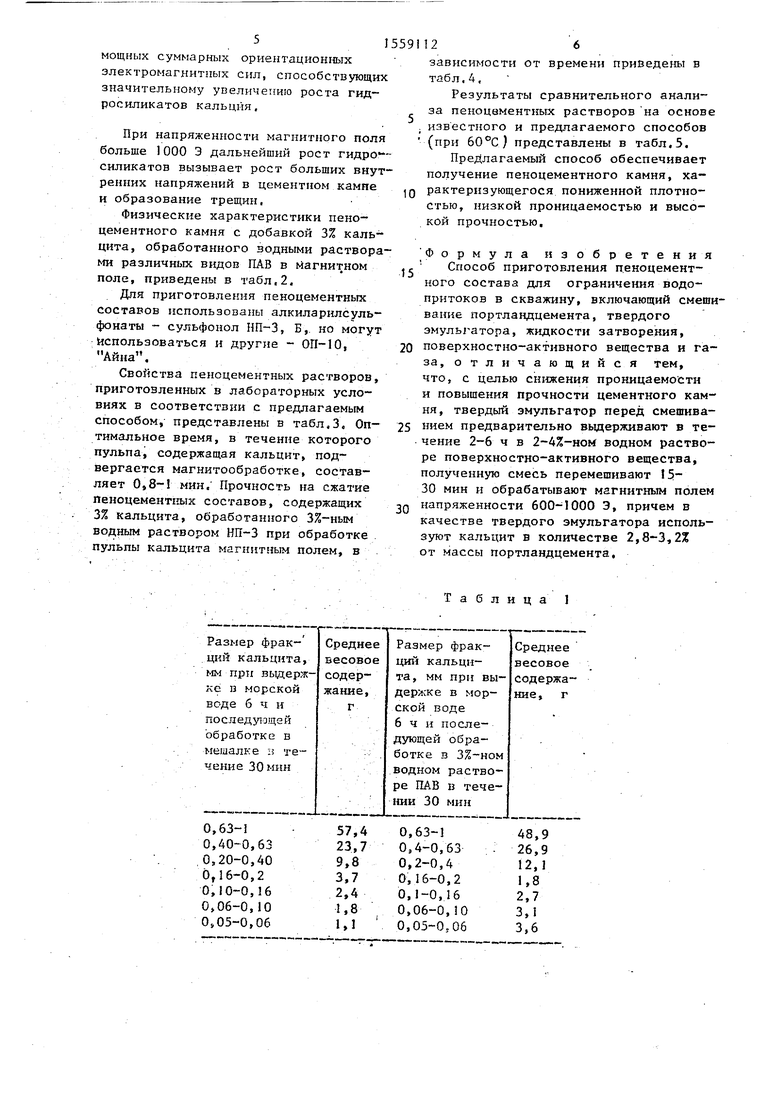

В лабораторных условиях с целью диспергирования частиц взвешивают 100 г кальцита (фракции 0,63-1,0 мм) и помещают в стекляный сосуд, куда доливают 200 г воды и добавляют 3%-ный (9 г) ПАВ, например Айна. Стеклянной палочкой перемешивают содержимое стекляного сосуда и выдерживают в течение 6 ч, после чего содержимое переливают в стальной стакан и с помощью мешалки МР-25 при числе оборотов п. 700 об/мин перемешивают в течение 20 мин. После разрушения пеныJB стакане отфильтровывают воду, а кальцит разделяют по фракциям. Результаты экспериментальных исследований приведены в табл.,

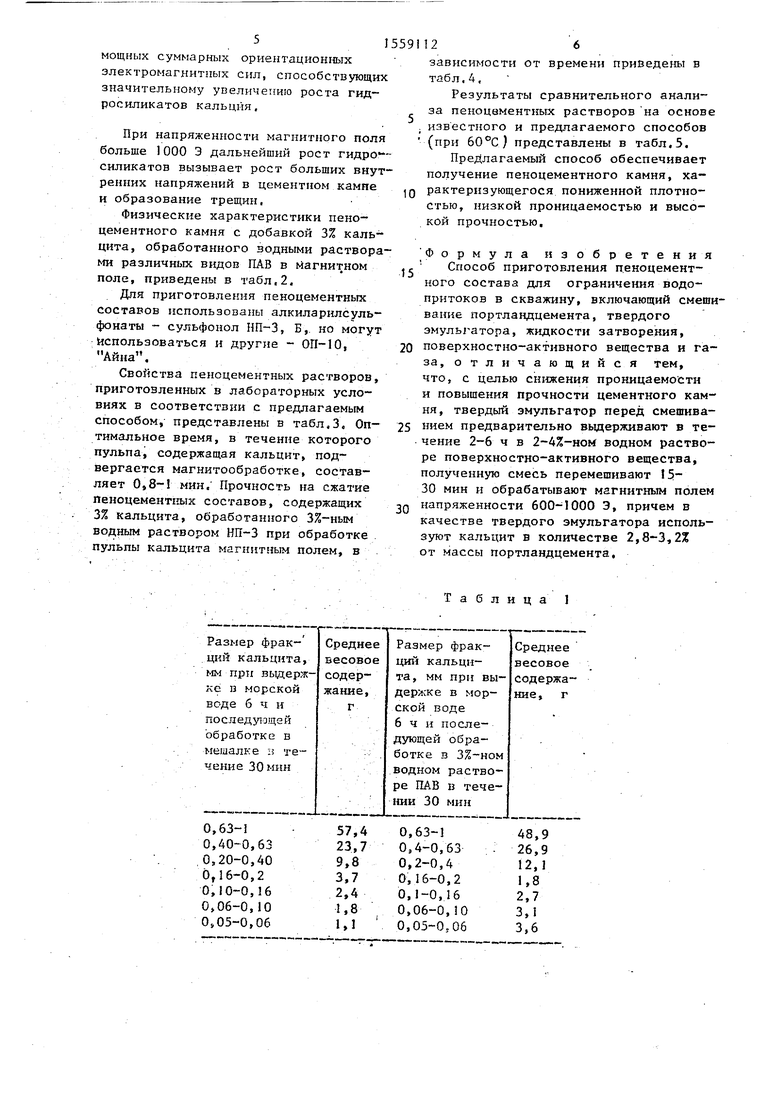

Из табл, видно, что в результате обработки кальцита происходит разрушение частиц в 3%-ном водном растворе ПАВ j количество фракций кальцита определенного с помощью ситоиого анализа, размером 0,06-0,05 мг увеличилось в 2,31 раз, При этом значительно увеличилась суммарная поверхность кальцита, заряженная электрическим полем.

Время перемешивания кальцита составляет 15-30 мин и является оптимальным. При перемешивании пульпы кальцита менее 15 мин образование фракций при ситовом анализе размером 0,05- 0,063 мм незначительно, а при перемешивании более 30 мин дальнейшее диспергирование фракций размером 0,05- 0,063 мм практически не происходит. А волокнистые гидросиликаты и особенно ft 2CaOxSiO/j при твердении пено цемента происходит из наиболее мелких фракций кальцита размером 0,05- 0,063 мм.

При наложении же магнитного поля напряженностью 600-1000 Э процесс упрочнения и кристаллизации гидросиликатов кальция значительно возрастает за счет усиления реакционной способности электромагнитных моментов частиц (ионов) , разрушенных в водном растворе ПАВ,Наведенная на электрически заряженные частицы кальцита напряженность магнитного поля является оптимальной в диапазоне-600-1000 Э, а при наведенной напряженности поля меньше 600 Э полученное поле недостаточно для возбуждения мощного электромагнитного момента и создания в водной прослойке при твердении пеноцемента

51

мощных суммарных ориентационных электромагнитных сил, способствующих значительному увеличению роста гидросиликатов кальция.

При напряженности магнитного поля больше 1000 Э дальнейший рост гидро - силикатов вызывает рост больших внутренних напряжений в цементном камне и образование трещин.

Физические характеристики пено- цементного камня с добавкой 3% кальцита, обработанного водными растворами различных видов ПАВ в Магнитном поле, приведены в табл,2.

Для приготовления пеноцементных составов использованы алкиларилеуль- фонаты - сульфонол НП-3, Б, но могут использоваться и другие - ОГ1-10, Айна.

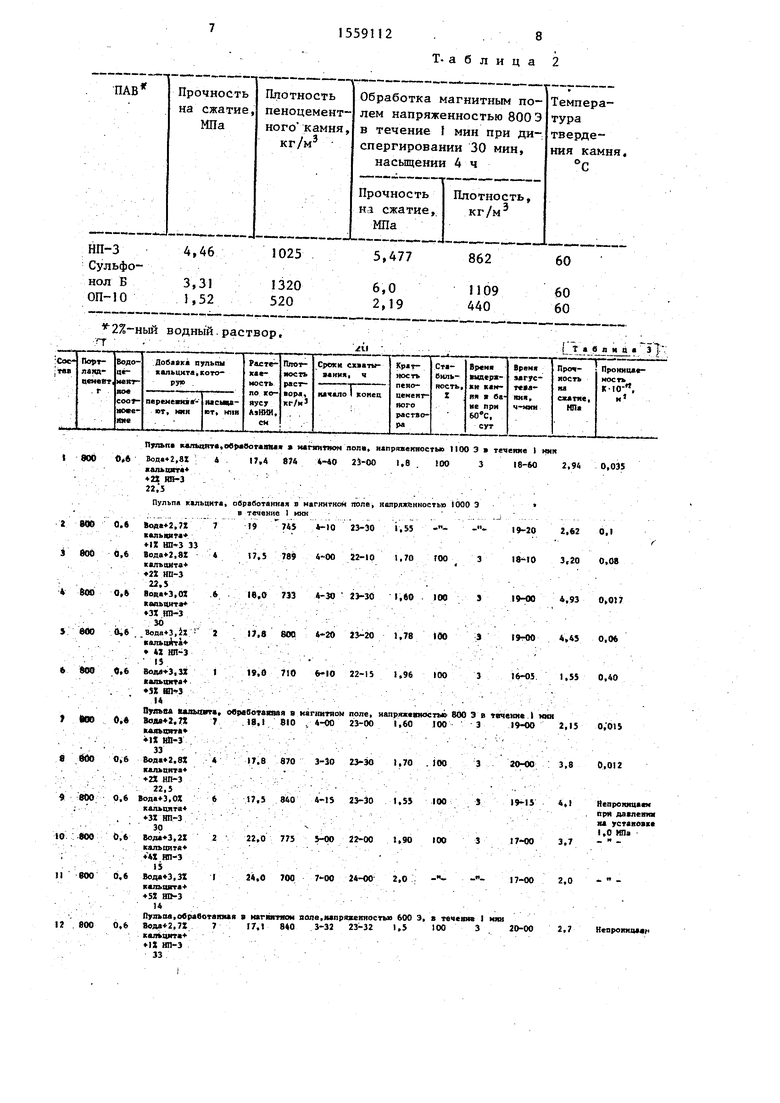

Свойства пеноцементных растворов, приготовленных в лабораторных условиях в соответствии с предлагаемым способом, представлены в табл.З, Оптимальное время, в течение которого пульпа, содержащая кальцит, подвергается магнитообработке, составляет мин. Прочность на сжатие пеноцементных составов, содержащих 3% кальцита, обработанного 3%-ным водным раствором НП-3 при обработке пульпы кальцита магнитным полем, в

10

15

20

25

30

126

зависимости от времени приведены в табл.4,

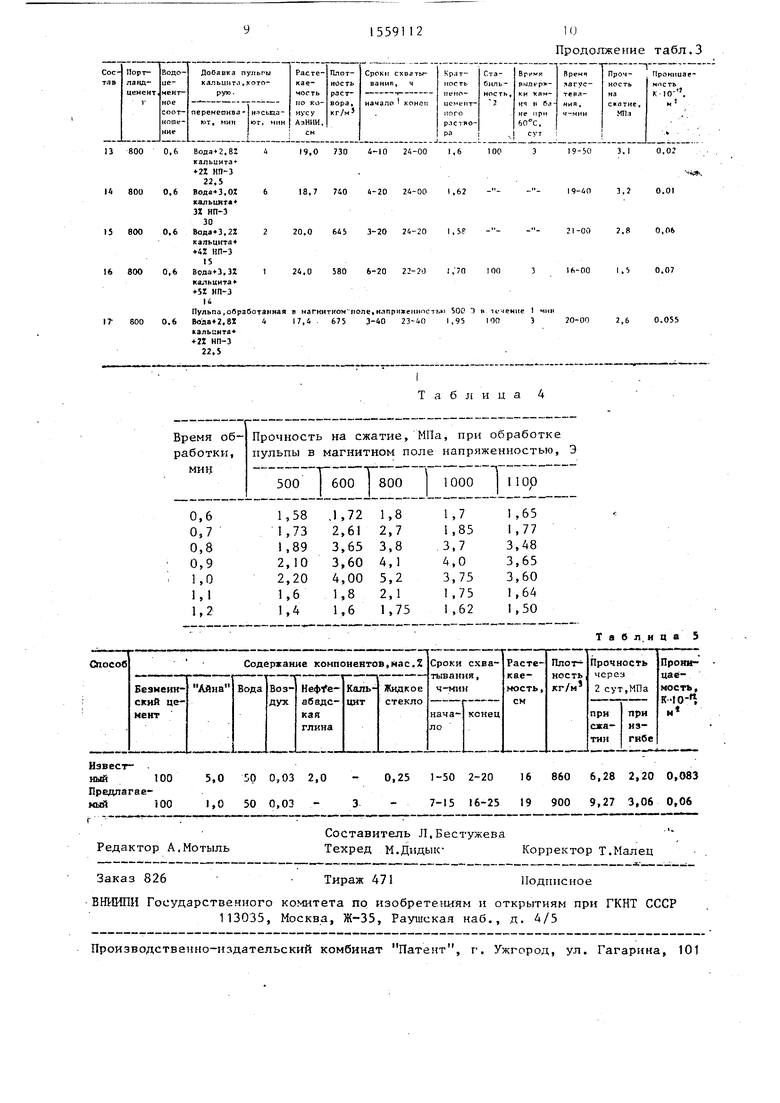

Результаты сравнительного анализа пеноцементных растворов на основе известного и предлагаемого способов (при 60°С) представлены в табл.5.

Предлагаемый способ обеспечивает получение пеноцементного камня, характеризующегося пониженной плотностью, низкой проницаемостью и высокой прочностью.

Формула изобретения

Способ приготовления пеноцементного состава для ограничения водо- притоков в скважину, включающий смешивание портландцемента, твердого эмульгатора, жидкости затворения, поверхностно-активного вещества и газа, отличающийся тем, что, с целью снижения проницаемости и повышения прочности цементного камня, твердый эмульгатор перед смешиванием предварительно выдерживают в течение 2-6 ч в 2-4%-ноМ водном растворе поверхностно-активного вещества, полученную смесь перемешивают 5- 30 мин и обрабатывают магнитным полем напряженности 600-1000 Э, причем в качестве твердого эмульгатора используют кальцит в количестве 2,8-3,2% от массы портландцемента.

Таблица 1

2%-ный водный раствор,

т

Пульп кальцита,обработали магнитном поле, напряженностью 1100 3 течет I тя

I 800 Вода+2,81417,4 8)4 4-40 23-00 1,8 . 1003

вальтгга

+а нп-з

22 , 5

Пульпа кальцита, овравотанная я магнитном поле, напряженностью 1000 Э в течение 1 инн

719 745 4-10 23-30 1.55

18-60

ТОО

100

г 800 0,6 .7Z7

кальцит

12 НП-З 33 3 вОб 0,6 ,814

пальните

+« НП-З

кальцита

ЗХ НП-З 30

5600 0,6 Вода+3,2 I

кальцита 42 НП-З 15

68ОТ 0,6 Вода+З.И1

кальщгга S ШЬЗ

14 Пуяьвл «аяьаита, оОработаивая в кагннтиом поле, иапря«вжктыо 800 Э в течение I мня

17,8 800 4-20 23-20 1,78 100

100

19-20 18-10

19-00 19-00 16-05

18,1 810 v 4-00 23-00 1.60 100 17.8 870 3-30 23-30 1.70 . 100

J7.5 840 4-15 23-30 1,55

100

МО 0,« Вода 2.71 кояьют ) НП-З 33

8800 0,6 .8Х4

кальцита

+21 НП-З

22,5

9800 0.6 .ОХ6 . кальцита

+31 НП-З 30

10800 0,6 .2Х2

кальцита 41 НП-Э 15

11800 0,6 Вода+3,32I

калыцгта +51 НП-З

14 Пуаьпа,обработаю в кагатом пале,напряженность 600 Э, в течет 1 мяв

12800 0,6 Вода+2,71717,1 840 3-32 23-32 1,5100320-00

кал цяг«+ +11 НП-Э 33

19-00

20-00

22,0 775 5-00 22-00 1,90 100 24,0 700 7-00 24-00 2,0- 19-15

17-00

17-00

Т- а б л и ц а 2

Таблиц 3

18-60

19-20 18-10

19-00 19-00 16-05

2,940,035

3,200,08

4,450.06

I.5S0,40

ние I мня

19-00 2,15 0.4)15

20-003,80,012

19-15

17-00

Непроницаем при давления я установка 1.0 Н1а

17-00

2,0

2,7

Непроницаем

13800 0,6 ,81419.0 730 4-10 24-00 1,6100319-50

кальцита

«21 НП-3

22,5

14800 0,6 Вода«3,01618,7 740 4-20 24-00 1,62 - -- -19-40

кальцита+ 31 НП-3 30

15800 0,6 Вода+3,2:220.0 645 3-20 24-20 1,5 - -- -21-00

кальцита « НП-3 15

16800 0,6 ВодаО.31124,0 580 6-20 22-201,70100316-00

кальцита +5Z НП-3

U

Пульпа .обработанная в магнитном поле,напряженность) 500 1 в тчеиие 1 чин

1Г 800 0.6 .8Х417,4 675 3-40 23--.0 1,95 100320-00

кальцита +2Z НП-3 22.5

оби,

Прочность на сжатие, МПа, при обработке пульпы в магнитном поле напряженностью, Э

500

j 600 800

1000

Т

i юр

1,58

1,73

1,89

2,10

2,20

1,6

1,4

1,72

2,61

3,65

3,60

4,00

1,8

1,6

3,1

0,02

0.01

2,8

0,06

I .5

0.07

2,6

0.055

Таблица 4

1000

Т

i юр

1,7

1,85

3,7

4,0

3,75

1,75

1 ,62

,65 1,77 3,48 3,65 3,60 1 ,64 I ,50

Таблица 5

Авторы

Даты

1990-04-23—Публикация

1987-07-01—Подача