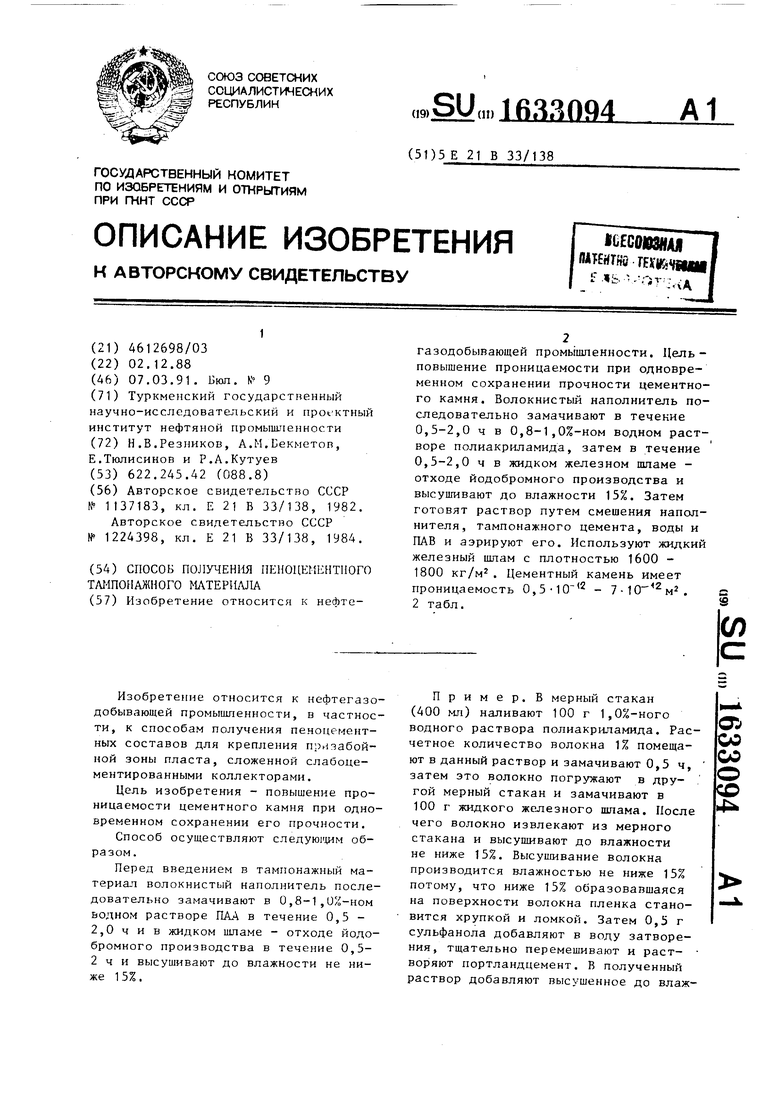

Изобретение относится к нефтегазодобывающей промышленности, в частности, к способам получения пеноцемент- ных составов для крепления при,забойной зоны пласта, сложенной слабоцементированными коллекторами.

Цель изобретения - повышение проницаемости цементного камня при одновременном сохранении его прочности.

Способ осуществляют следую им образом.

Перед введением в тампонажный материал волокнистый наполнитель последовательно замачивают в 0,8-1,0%-ном водном растворе ПАА в течение 0,5 - 2,0 ч и в жидком шламе - отходе йодобромного производства в течение 0,5- 2 ч и высушивают до влажности не ниже 15%.

Пример. В мерный стакан (400 мл) наливают 100 г 1,0%-ного водного раствора полиакриламида. Расчетное количество волокна 1% помещают в данный раствор и замачивают 0,5 ч, затем это волокно погружают в другой мерный стакан и замачивают в 100 г жидкого железного шлама. После чего волокно извлекают из мерного стакана и высушивают до влажности не ниже 15%. Высушивание волокна производится влажностью не ниже 15% потому, что ниже 15% образовавшаяся на поверхности волокна пленка становится хрупкой и ломкой. Затем 0,5 г сульфанола добавляют в воду затворе- ния, тщательно перемешивают и растворяют портландцемент. В полученный раствор добавляют высушенное до влажоъсо со о со

Јъ

НОЛОКНО, TUU1IPJ1MIO

16 еремености } 5°/, ишвают.

Раствор переливают в стакыюй стакан емкостью ЬОО см1 и с помощью мо- шалкн аэрируют раствор в течение 30 мин со скоростью 1200 об./мин. Затем вращение прекращают, вспененный раствор переливают в контейнер и погружают в водяную баню, где раст- вор твердеет Б течение 3-7 сут. После чего контейнер открывают, выдавливают пеноцементный камень. Определяют проницаемость, прочность на сжатие и др. Кратность и растекаемость определяют после вспенивания раствора.

Исследования физико-механических свойств пеноцементного камня проводят при температуре, приближенной к скважинкой (63°С).

В предложенном составе может быть использовано поверхностно-активное вещество типа сульфанол (НП-1, НИ-2, НП-З.Б).

Проницаемость пеноцементного камня, армированного волокном, можно широко регулировать от 0, до

2

10- 4м

Железный шлам - отход йодобромно- го пооизводства, образуется при производстве брома на стадии восстановления бромного железа и представляет -обой аморфную смесь солей и гидро- железа темно-коричневого цвета с плотностью 1600-1800 кг/м-1 и рН

содержащий

(52%)

,24

О

U , , J , ,

Н20 (48%) .

Вечный раствор содержит: Са 2,0 г/л; С1 3,95 г/л; Вг 214 мг/л; Mg+4 9,7 мг/л.

Физическая сущность явлении, происходящих при обработке волокна в растроре ПАЛ и железным шламом, заключается в следующем. При погружении и перемеширании волокон в растворе ПАА на поверхности волокон образуется пленка, полученная за счет сил адсорбции и хемосорбции. Водный раствор ПАА принимаечся в пределах 0,8-1%. В пределах ПАА, равных 0,8 - 1%, образуется равномерной толщины пленка, причем вязкость раствора позволяет сохранить образующуюся пленку до переноса ее и ь другую емкость и обработке железным шламом. Для спучая концентрации ПАА в растворе менее 0,Я°1 пленка непрочна и быстро разрушается, для нпгцентрации

5

0

5

0

1% высокая вязкость ПАА (400 - 500 спз) не позволяет обработать волокно.

Таким образом наиболее оптимален вариант 0,8-1%.

Время выдержки в соответствующих растворах 0,5-2 ч также имеет существенное значение. В диапазоне 0,5-1 ч обработки волокна в растворе ПАА и железном шламе коэффициент проницаемости находится в пределах 0,005-10 - 0,. Такой волокнистый пено- цемент пригоден для ограничения водо- притоков в скважину. В результате выдержки волокна в обоих растворах от 1 до 2 ч проницаемость находится в пределах 0, 7 -К)12 м2 . Этот диапазон выдержки может быть широко применен для крепления скважин, эксплуатирующих слабоцементированные коллекторы.

При обработке в диапазоне с 0,5 ч проницаемость близка или равна 0, а при обработке в диапазоне 2 ч прочность камня стремится к 0.

При погружении волокна, например капронового, в жидкий железный шлам происходит сшивание молекул полимерной пленки за счет ионов Fe+ , ,

5

а вследствие повышенной кислотности рН 0,15-0,2 образуется двойной электрический слой между противоионами и свободными (не входящими в двойной

г электрический слой) ионами того же знака, находящимися в жидкости. Таким образом, обработанные волокна становятся электронейтральными. В процессе твердения цементного

Q или пеноцементного камня образуются гидросиликаты кальция и развиваются в цементном тесте в виде волокнистых частичек, длина которых примерно через 1 ч твердения составляет около

5 0,1 мкм, а диаметр 100-200 А. Длинные волокна гидросиликатов кальция создают пространственную связь, с помощью которой усиливается сцепление .между гидратными фазами.

Волокна гидросиликатов кальция обладают низкой поверхностной полярностью. Волокно, обработанное указанным способом и вводимое в пеноцементный раствор, становится нейтральным за счет равновесия зарядов в двойном электрическом слое на поверхности | волокна. При конечном твердеции образуется прочный регулируемый в широком диапазоне проницаемости пеноцеменгный

0

камень. За счет снижения полярности вводимых волокон, например капронового, значительно снижается поверхностное натяжение на границе между волокнами при окончании твердения пеноце- ментного раствора, а следовательно, увеличивается проницаемость капилляров образованных волокнами.

Таким образом, используя предлагаемый способ, можно получить пеноце- ментный камень с высокой прочностью, хорошим сцеплением с эксплуатационной колонной, стойкостью к агрессивным воздействиям и особенно важную физическую характеристику - проницае л

мость в широком диапазоне 0,005- 10 - 7..

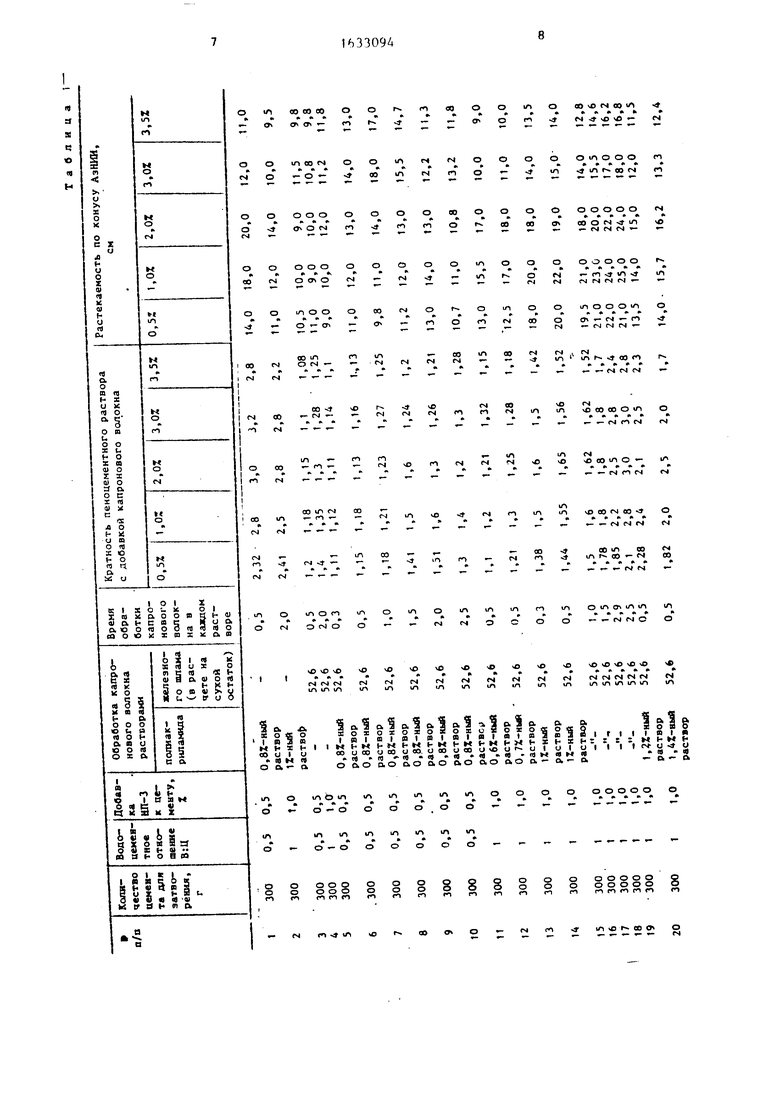

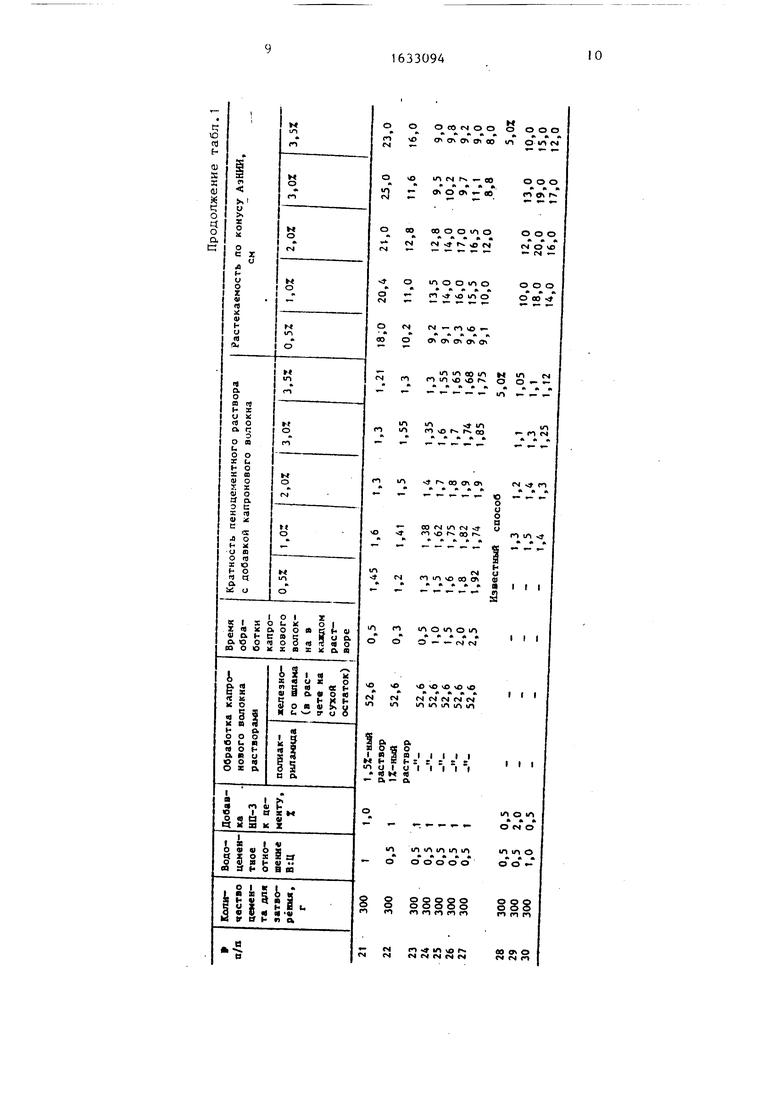

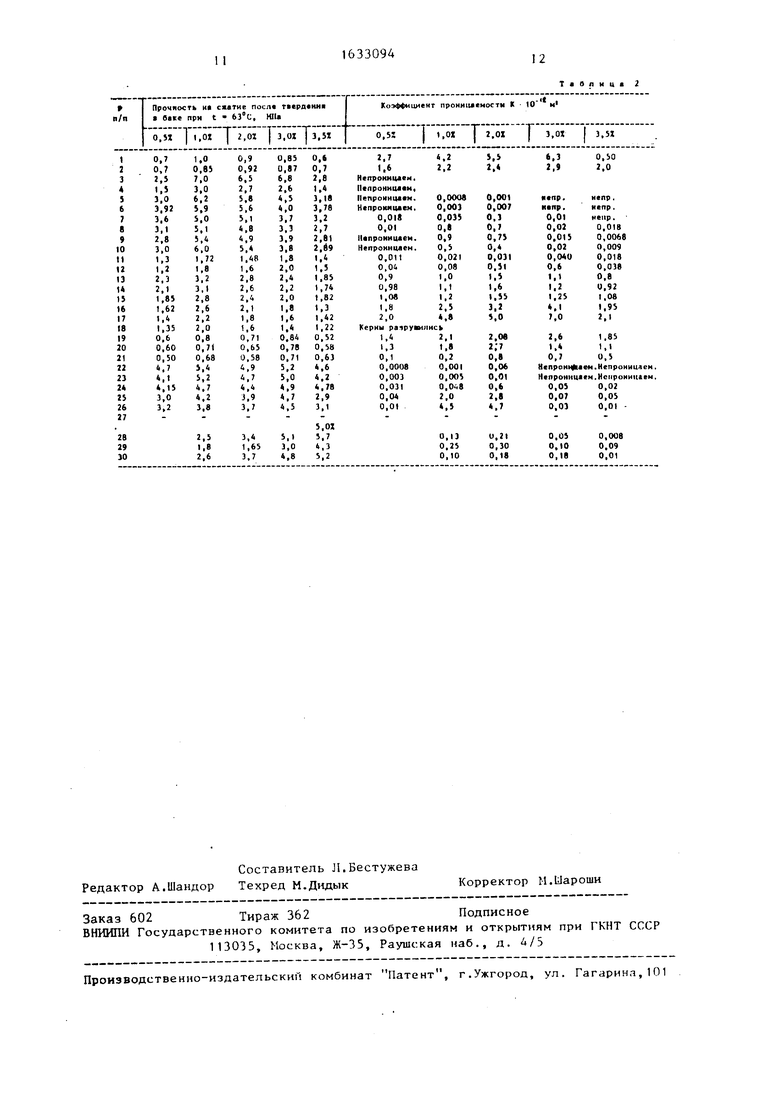

В табл. 1 и 2 приводятся результаты экспериментальных (лабораторных) исследований способа получения пено- цементного тампонажного материала.

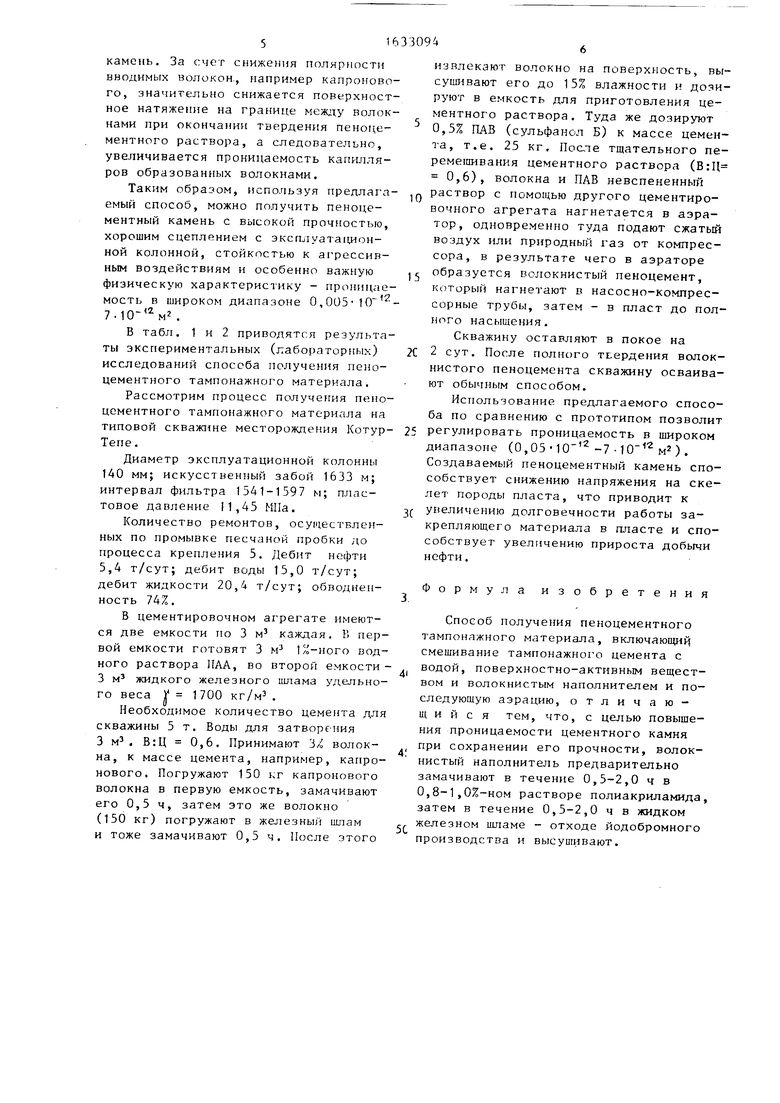

Рассмотрим процесс получения пено- цсментного тампонажного материала на типовой скважине месторождения Котур- Тепе.

Диаметр эксплуатационной колонны 140 мм; искусственный забой 1633 м; интервал фильтра 1541-1597 м; пластовое давление 11,45 МПа.

Количество ремонтов, осуществленных по промывке песчаной пробки до процесса крепления 5. Дебит нефти 5,4 т/сут; дебит воды 15,0 т/сут; дебит жидкости 20,4 т/сут; обводненность 74%.

В цементировочном агрегате имеются две емкости по 3 м3 каждая. В первой емкости готовят 3 MJ 1%-ного водного раствора ПАА, во второй емкости - 3 м3 жидкого железного шлама удельного веса Ґ 1700 кг/м3 .

Необходимое количество цемента для скважины 5 т. Воды для затворгния 3 м3 . В:Ц 0,6. Принимают 3/ волокна, к массе цемента, например, капронового. Погружают 150 кг капронового волокна в первую емкость, замачивают его 0,5 ч, затем это же волокно (150 кг) погружают в железный шлам и тоже замачивают 0,5 ч. После этого

извлекают волокно на поверхность, высушивают его до 15% влажности и дозируют в емкость для приготовления цементного раствора. Туда же дозируют 0,5% ПАВ (сульфанол Б) к массе цемента, т.е. 25 кг. После тщательного перемешивания цементного раствора (В:Ц 0,6), волокна и ПАВ невспененный

Q раствор с помощью другого цементировочного агрегата нагнетается в аэратор, одновременно туда подают сжатый воздух или природный газ от компрессора, в результате чего в аэраторе

образуется волокнистый пеноцемент, который нагнетают в насосно-компрес- сорные трубы, затем - в пласт до полного насыщения.

Скважину оставляют в покое на

С 2 сут. После полного тьердения волокнистого пеноцемента скважину осваивают обычным способом.

Использование предлагаемого способа по сравнению с прототипом позволит

5 регулировать проницаемость в широком диапазоне (0,05-Ю 2 -7 м2 ) . Создаваемый пеноцементный камень способствует снижению напряжения на скелет породы пласта, что приводит к

увеличению долговечности работы закрепляющего материала в пласте и способствует увеличению прироста добычи нефти.

Формула изобретения

Способ получения пеноцементного тампонажного материала, включающий смешивание тампонажного цемента с водой, поверхностно-активным веществом и волокнистым наполнителем и последующую аэрацию, отличаю- щ и и с я тем, что, с целью повышения проницаемости цементного камня при сохранении его прочности, волокнистый наполнитель предварительно замачивают в течение 0,5-2,0 ч в 0,8-1,0%-ном растворе полиакриламида, затем в течение 0,5-2,0 ч в жидком , железном шламе - отходе йодобромного производства и высушивают.

1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАМПОНАЖНЫЙ ПЕНОЦЕМЕНТНЫЙ СОСТАВ ДЛЯ ТАМПОНАЖНОГО ПАКЕРА ИЛИ МОСТА | 1995 |

|

RU2089717C1 |

| ТАМПОНАЖНЫЙ ПЕНОЦЕМЕНТНЫЙ СОСТАВ | 2000 |

|

RU2176308C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ИЗОЛЯЦИИ ТРУБОПРОВОДА | 1995 |

|

RU2087790C1 |

| Способ приготовления пеноцементного состава для ограничения водопритоков в скважину | 1987 |

|

SU1559112A1 |

| Пеноцементный тампонажный состав для цементирования скважин | 1984 |

|

SU1224398A1 |

| Супероблегченный пеноцементный тампонажный раствор | 1980 |

|

SU927973A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ АРМИРОВАННЫХ ТВЕРДЕЮЩИХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2428398C1 |

| Дисперсноармированный тампонажный раствор для цементирования скважин и способ его получения | 1981 |

|

SU1006713A1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2486225C1 |

| ПЕНОЦЕМЕНТНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ КРЕПЛЕНИЯ СКВАЖИН | 2016 |

|

RU2623759C1 |

Изобретение относится к нефтегазодобывающей промышленности. Цель- повышение проницаемости при одновременном сохранении прочности цементного камня. Волокнистый наполнитель последовательно замачивают в течение 0,5-2,0 ч в 0,8-1,0%-ном водном растворе полиакриламида, затем в течение 0,5-2,0 ч в жидком железном шламе - отходе йодобромного производства и высушивают до влажности 15%. Затем готовят раствор путем смешения наполнителя, тампонажного цемента, воды и ПАВ и аэрируют его. Используют жидкий железный шлам с плотностью 1600 - 1800 кг/м2. Цементный камень имеет проницаемость 2 табл. 0,5-10- 2 - 7-10 2 (Л

| Способ приготовления тампонажного раствора | 1982 |

|

SU1137183A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Пеноцементный тампонажный состав для цементирования скважин | 1984 |

|

SU1224398A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-07—Публикация

1988-12-02—Подача