верстия0 В кольцо 3 ввинчены тяги 5, пропущенные через отверстия кольца 4„ Детали 1-4 зафиксированы от перемещения в осевом направлении с помощью ,, навинченных на тяги 5 гаек б и шайб 7 В отверстие крышки 2 вставлена металлическая воронка 8 с радиальным зазором от 0,05 до 0,1 мм на сторону Шликер заливают через установленную в OT-|Q верстии крышки 2 сменную воронку 8, положение которых регулируется комплектом сменных шайб 12 и 13, а затем

фиксируется прижимом 10 с зажимом 11. После удаления воздуха из формы воронку 8 опускают внутрь заготовки, что позволяет после поворота формы вокруг горизонтальной оси на 180е при удалении остатка шликера оставить его часть внутри заготовки для заделки сливного отверстия о Ускорению слива .части шликера способствует подача через трубку 14 внутрь заготовки сжатого воздуха от источника 9 газового давления о 3 ил,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО С КОЛЕНООБРАЗНОЙ ОПОРНОЙ ТРУБКОЙ ДЛЯ СЛИВА МАСЛА ИЗ КАРТЕРОВ МАШИН | 2018 |

|

RU2733569C2 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Устройство для литья полых керамических сфер | 1988 |

|

SU1546448A1 |

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2003 |

|

RU2236938C1 |

| ПОДВЕСНОЙ МОТОПРИВОД ВЕЛОСИПЕДА | 1993 |

|

RU2086451C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2004 |

|

RU2257293C1 |

| ПРОТОЧНАЯ КЮВЕТА С НИШЕЙ ПОЛЯРИМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ ОПТИЧЕСКИ АКТИВНЫХ ВЕЩЕСТВ | 2004 |

|

RU2263303C1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2378223C1 |

| Корпус подводного гидрофизического прибора | 1983 |

|

SU1143641A1 |

| ФИЛЬТР ДЛЯ ГОРЯЧЕЙ ВОДЫ | 2009 |

|

RU2424983C2 |

Изобретение относится к производству керамических изделий, в том числе из фарфора, немагнитных прочных пустотелых замкнутых изделий, предназначенных для создания плавучих систем при исследовании и освоении Мирового океана. Целью изобретения является расширение технологических возможностей устройства за счет обеспечения изготовления замкнутых полых крупногабаритных сферических изделий с постоянной толщиной стенки. Устройство содержит основание 1 и крышку 2, которые взаимодействуют с нижним 3 и верхним накидными кольцами, в которых имеются отверстия. В кольцо 3 ввинчены тяги 5, пропущенные через отверстия кольца 4. Детали 1-4 зафиксированы от перемещения в осевом направлении с помощью навинченных на тяги 5 гаек 6 и шайб 7. В отверстие крышки 2 вставлена металлическая воронка 8 с радиальным зазором от 0,05 до 0,1 мм на сторону. Шликер заливают через установленную в отверстии крышки 2 сменную воронку 8, положение которых регулируется комплектом сменных шайб 12 и 13, а затем фиксируется прижимом 10 с зажимом 11. После удаления воздуха из формы воронку 8 опускают внутрь заготовки, что позволяет после поворота формы вокруг горизонтальной оси на 180° при удалении остатка шликера оставить его часть внутри заготовки для заделки сливного отверстия. Ускорению слива части шликера способствует подача через трубку 14 внутрь заготовки сжатого воздуха от источника 19 газового давления. 3 ил.

Изобретение относится к производству керамических изделий, в том числе из фарфора, немагнитных прочных пустотелых замкнутых изделий, предназначенных для создания плавучих систем при исследованиях и освоении Мирового океана

Целью изобретения является расыи- рение технологических возможностей устройства за счет обеспечения изготовления замкнутых полых крупногабаритных сферических изделий с постоянной толщиной стенки,

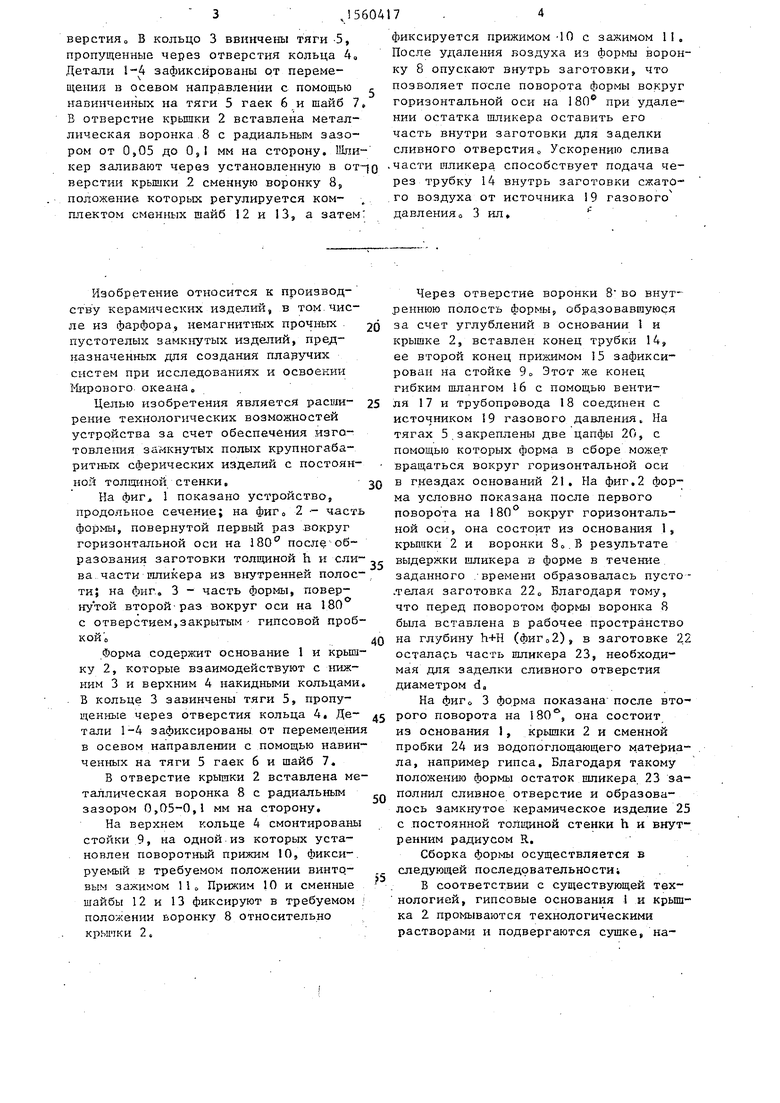

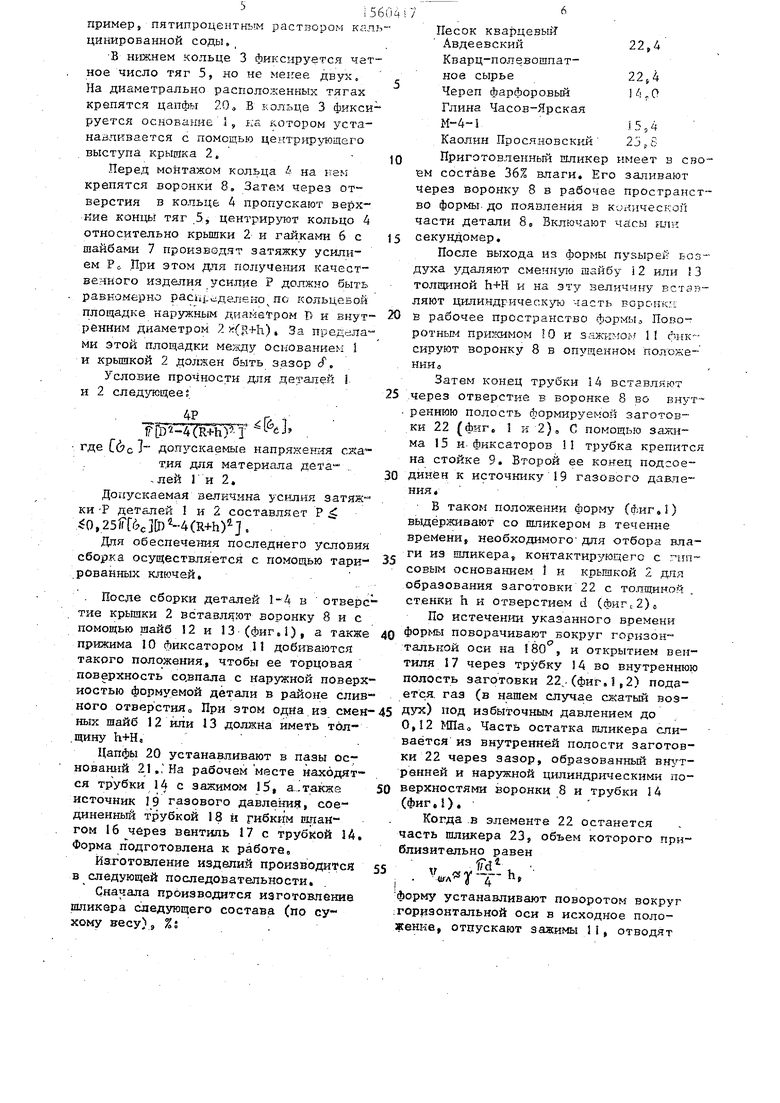

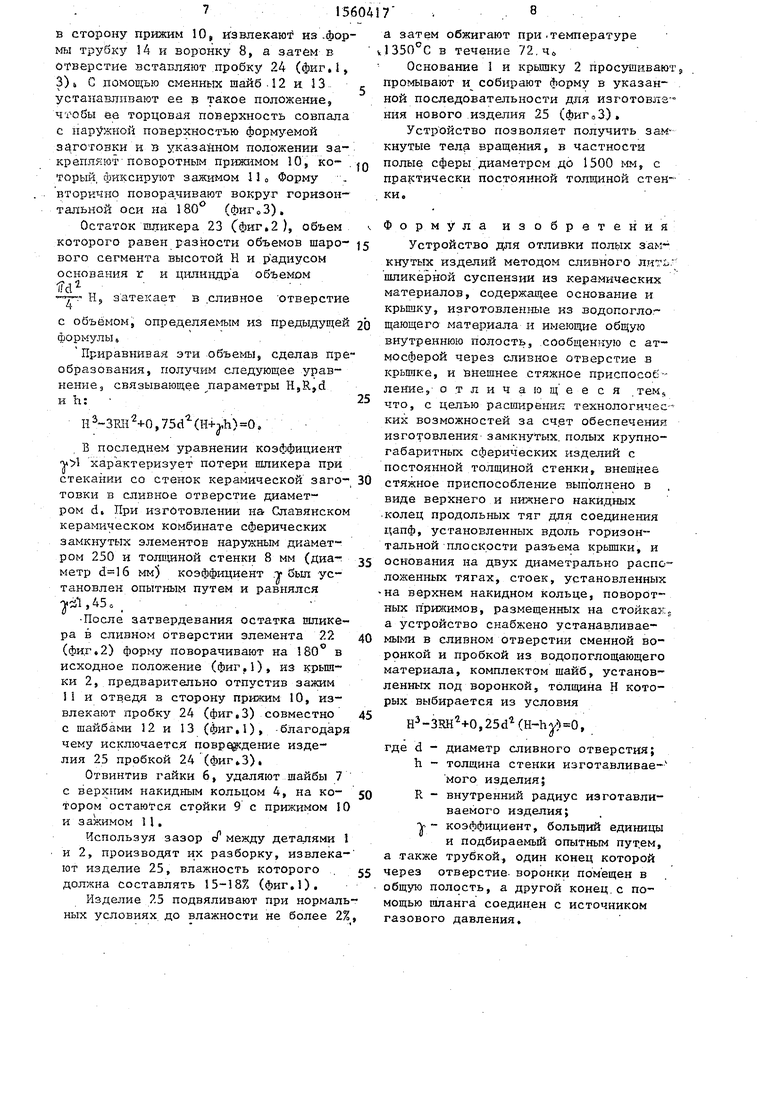

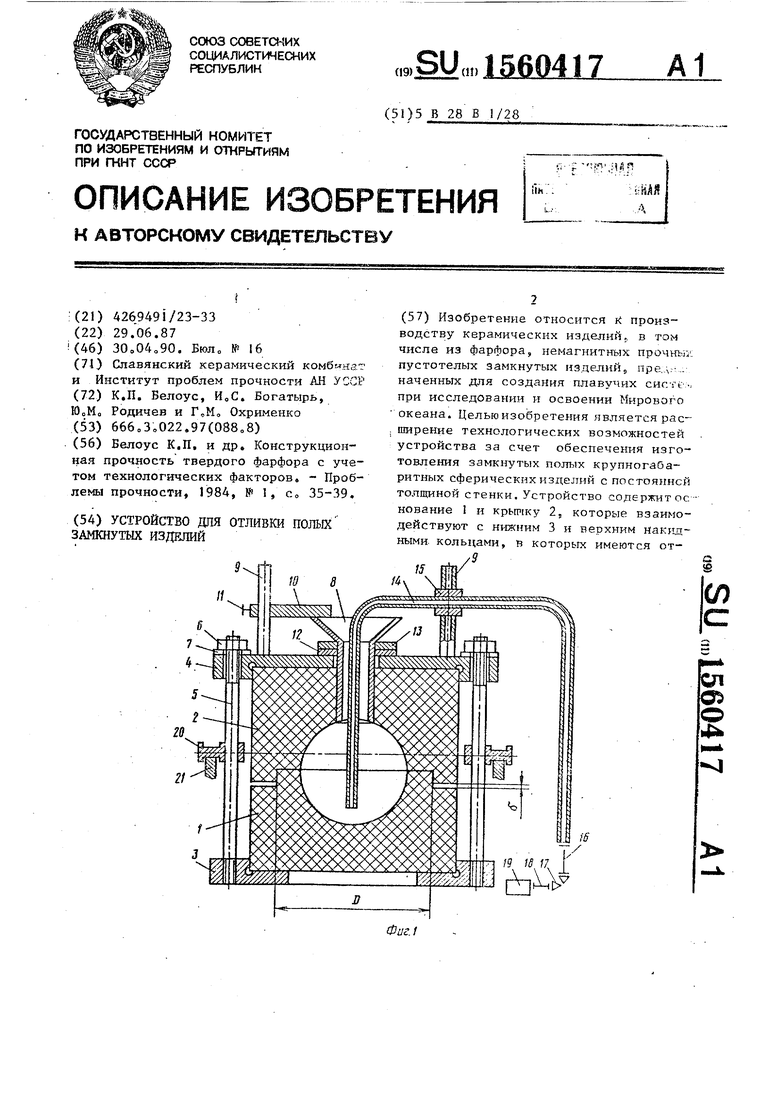

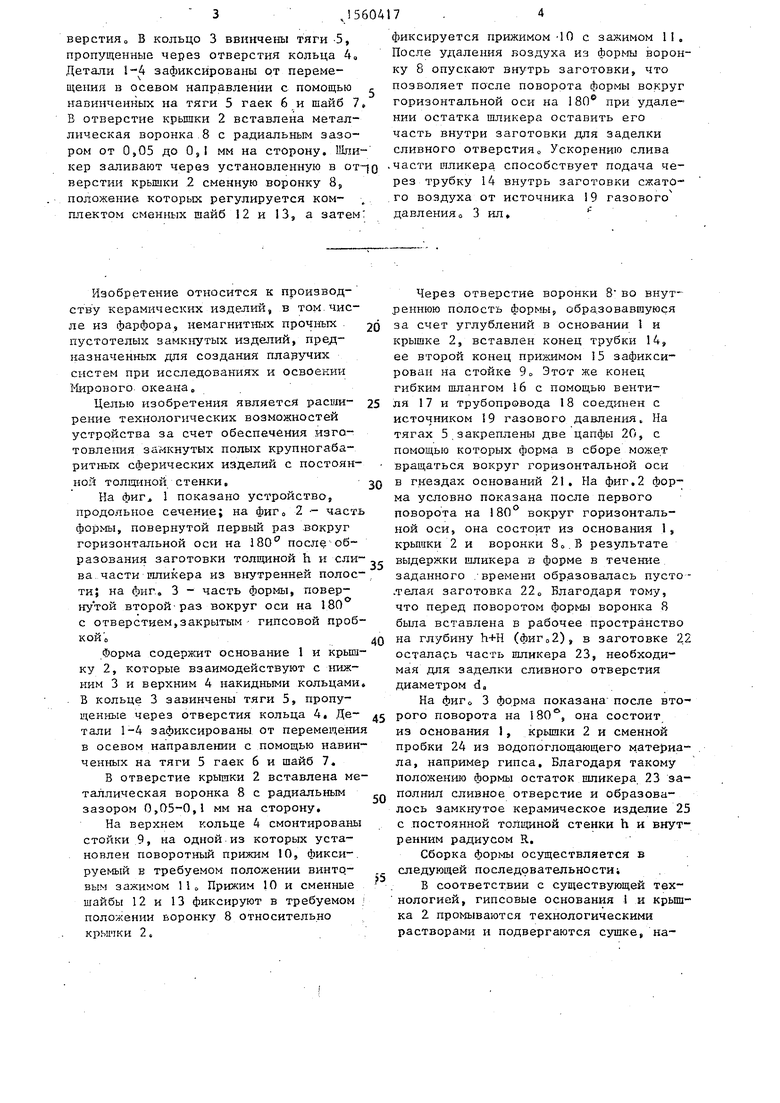

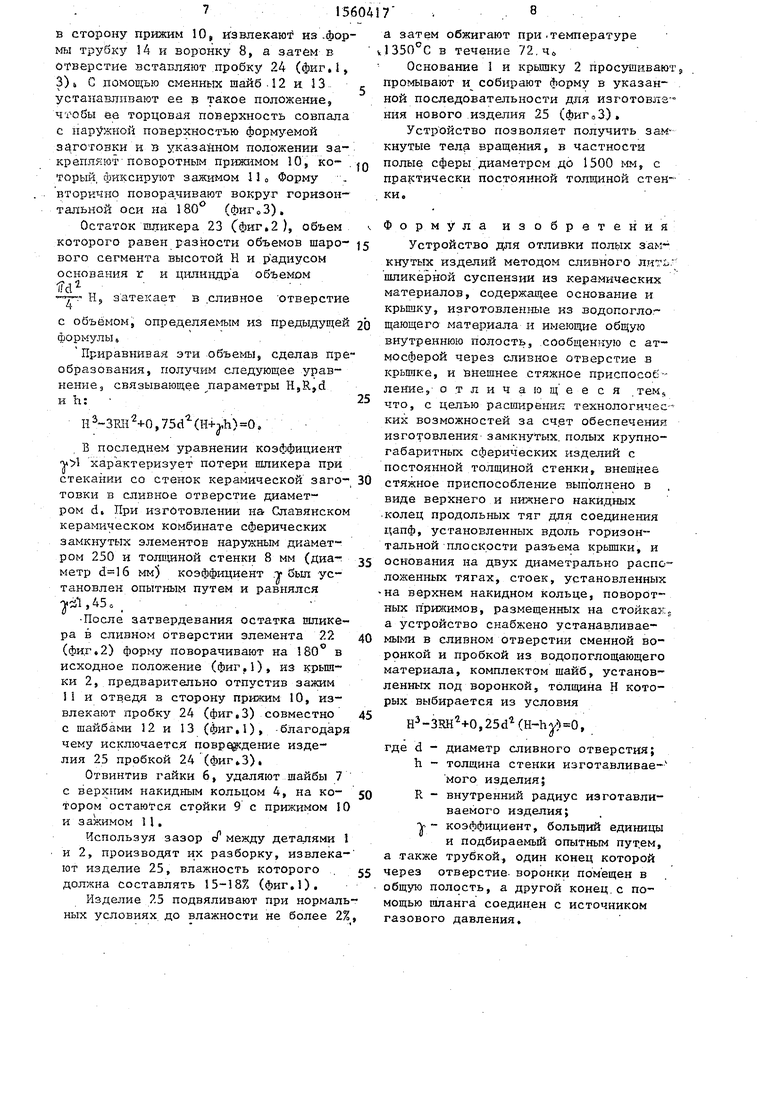

На фиг, 1 показано устройство, продольное сечение; на фиг0 2 - часть формы, повернутой первый раз вокруг горизонтальной оси на 180° после образования заготовки толщиной h и ели- ва части шликера из внутренней полости; на фиг. 3 - часть формы, повер- ну той второй раз вокруг оси на 180 с отверстием,закрытым гипсовой пробкой о

Форма содержит основание 1 и крышку 2, которые взаимодействуют с нижним 3 и верхним 4 накидными кольцами В кольце 3 завинчены тяги 5, пропущенные через отверстия кольца 4. Де- тали 1-4 зафиксированы от перемещения в осевом направлении с помощью навинченных на тяги 5 гаек б и шайб 7.

В отверстие крышки 2 вставлена металлическая воронка 8 с радиальным зазором 0,05-0,1 мм на сторону.

На верхнем кольце 4 смонтированы стойки 9, на одной из которых установлен поворотный прижим 10, фиксируемый в требуемом положении винто

вым зажимом По Прижим 10 и сменные шайбы 12 и 13 фиксируют в требуемом положении воронку 8 относительно крышки 2,

Через отверстие воронки 8 во внутреннюю полость формы, образовавшуюся за счет углублений в основании 1 и крышке 2, вставлен конец трубки 14, ее второй конец прижимом 15 зафиксирован на стойке 90 Этот же конец гибким шлангом 16 с помощью вентиля 17 и трубопровода 18 соединен с источником 19 газового давления„ На тягах 5 закреплены две цапфы 20, с помощью которых форма в сборе может вращаться вокруг горизонтальной оси в гнездах оснований 21. На фиг.2 форма условно показана после первого поворота на 180° вокруг горизонтальной оси, она состоит из основания 1, крышки 2 и воронки 8 о В результате выдержки шликера в форме в течение заданного времени образовалась пусто - .телая заготовка 220 Благодаря тому, что перед поворотом формы воронка 8 была вставлена в рабочее пространство на глубину h+H (фиг02), в заготовке 22 осталась часть шликера 23, необходимая для заделки сливного отверстия диаметром da

На фиго 3 форма показана после второго поворота на 180°, она состоит из основания 1, крышки 2 и сменной пробки 24 из водопоглощающего материала, например гипса. Благодаря такому положению формы остаток шликера 23 заполнил сливное отверстие и образовалось замкнутое керамическое изделие 25 с постоянной толщиной стенки h и внутренним радиусом R,

Сборка формы осуществляется в следующей последовательности.

В соответствии с существующей технологией, гипсовые основания 1 и крышка 2 промываются технологическими растворами и подвергаются сушке, на56

пример, пятипроцентным раствором цшшрованной соды, ,

В никнем чольце 3 фиксируется четное число тяг 5, но не менее двух. На диаметрально расположенных тягах крепятся цапфы 20а В ольце 3 фиксируется основаниь I , it-s отором устанавливается с помощью центрирующего выступа крышка

Перед монтажом кольца на i ем крепятся воронки 8. Затем через отверстия в кольце 4 пропускают верх- Кие концы тяг 5, центрируют кольцо 4 относительно крышки 2 и гайками 6с шайбами 7 производят затяжку усилием Р0 При этом для получения качестве -шого изделия усилие Р должно быть равкомерно раси±- -депс-ноч по кольцевой площадке наружным диаметром Г к внут- ренним диаметром ), За пределами этой площадки мехду основанием 1 и крышкой 2 должен быть зазор cf.

Условие прочности для деталей 1 и 2 следующее;

- .. (, т р -ТГайОТ uj

гдеСбс допускаемые напряжения тия для материала деталей 1 и 2. Допускаемая величина усилия затяжки Р деталей 1 и 2 составляет Р 0,25 cjCD4-4(R+h)aJe

Для обеспечения последнего условия сборка осуществляется с помощью тари- рованных ключей.

После сборки деталей 1-4 в отверс тяе крышки 2 вставляют воронку 8 и с помощью шайб 12 и 13 (фиг.1), а также прижима 10 биксатором И добиваются такого положения, чтобы ее торцовая поверхность со.впала с наружной поверхностью формуемой детали в районе сливного отверстияо При этом одна из сменных шайб 12 или 13 должна иметь толщину h+H,

Цапфы 20 устанавливают в пазы оснований 21. На рабочем месте находятся трубки 14 с зажимом 15, а.также источник J9 газового давления, соединенный трубкой 18 и гибким шлангом 16 через вентиль 17 с трубкой 14. Форма подготовлена к работе.

Изготовление изделий производится в следующей последовательности.

Сначала производится изготовление шликэра следующего состава (по сухому весу), %:

Q

5 0

5

5

0

0

Песок кварцевый Авдеевский22,4

Кварц-полевошпат- ное сырье22,4

Череп фарфоровый1,0

Глина Часов-Ярская М-4-1i5s4

Каолин Просяновсккй 2jtt Приготовивший шликер имеет в своем составе 36% влаги. Его заливают Через воронку 8 в рабочее пространство формы до появления Е к ничес оч части детали 80 Включают аасы ил-; секундомер.

После выхода из оЬормы пузыре г-о ;- духа удаляют сменную шайб i2 или 3 толщиной h+H и на эту зелчччну т сгоч- ляют циличдрчческ/ы гасть ворспк- в рабочее пространство формы, ПопорОТНЫМ ПрЮЧИМОМ О И З-гЖНМОЛ И C3iIK

сируют зоронку 8 в опущенном полояеНИИо

Затем конец трубки 14 вст ваяют через отверстие в воронке 8 во внутреннюю полость формируемой ки 22 (фчг. 1 и 2), С помощью зажима 15 и фиксаторов 11 трубка крепится на стойке 9. Второй ее кон-ец подсоединен к источнику 19 газового давления.

В таком положении форму (б-иг.1) выдерживают со шликером в течение времени, необходимого для отбора влаги из шликера, контактирующего с -чт- совым основанием I и крышкой 2 для образования заготовки 22 с топщинот стенки h и отверстием d (Ачгс2)е

По истечении указанного времени формы поворачивают вокруг горизонтальной оси на 80 , и открытием вентиля I7 через трубку 14 во внутреннюю полость заготовки 22 (фиг.1,2) подается газ (в нашем случае сжатый воздух) под избыточным давлением до 0,12 МПав Часть остатка шликера сливается из внутренней полости заготовки 22 через зазор, образованный внутренней и наружной цилиндрическими поверхностями воронки 8 и трубки 14 (фиг.1).

Когда в элементе 22 останется часть шликера 235 объем которого приблизительно равен

V vЈd--h , 4

форму устанавливают поворотом вокруг горизонтальной оси в исходное поло- женке, отпускают зажимы 1i, отводят

в сторону прижим 10, извлекают из формы трубку 34 и воронку 8, а затем в отверстие вставляют пробку 24 (фиг,1, 3) б С помощью сменных шайб 12 и 13 устанавливают ее в такое положение, ч.Лобы ее торцовая поверхность совпала с наружной поверхностью формуемой заготовки и в указанном положении за- крепя ог поворотным прижимом 10, ко- торыи фиксируют зажимом 11 0 Форму вторично поворачивают вокруг горизонтальной оси на 180 (фиг03).

Остаток шликера 23 (фиг.2 )} объем которого равен разности объемов шаро- вого сегмента высотой Н и радиусом основания г и цилиндра объемом

иг

- Н, затекает в сливное отверстие ч

с объемом, определяемым из предыдущей формулы t

Приравнивая эти объемы, сделав преобразования, получим следующее урав- нение, связывающее параметры H,R,d и h:

H3-3EI 2+o,75d(H+j,h)04

В последнем уравнении коэффициент характеризует потери шликера при стенании со стенок керамической зато- товки в сливное отверстие диаметром d При изготовлении на Славянском керамическом комбинате сферических замкнутых элементов наружным диаметром 250 и толщиной стенки 8 мм (диа- метр мм) коэффициент тр был установлен опытным путем и равнялся уА , 45 о

После затвердевания остатка шликера в сливном отверстии элемента 22 (фиг,2) форму поворачивают на 180° в исходное положение (фиг. О из крышки 2, предварительно отпустив зажим 11 и отведя в сторону прижим 10, извлекают пробку 24 (фиг.З) совместно с шайбами 12 и 13 (), благодаря чему исключается повреждение изделия 25 пробкой 24 ().

Отвинтив гайки б, удаляют шайбы 7 с верхним накидным кольцом 4, на ко- тором остаются стойки 9 с прижимом 10 и зажимом 11.

Используя зазор с/1 между деталями 1 и 2, производят их разборку, извлекают изделие 25, влажность которого должна составлять 15-18% (фиг,1).

Изделие 5 подвяливают при нормальных условиях до влажности не более 2%

а затем обжигают при температуре 1350°С в течение 72 ч„

Основание 1 и крышку 2 просушиваю промывают и собирают форму в указанной последовательности для изготовлз ния нового изделия 25 (фиг 03).

Устройство позволяет получить зам кнутые тела вращения, в частности полые сферы диаметром до 1500 мм, с практически постоянной толщиной стенки.

Формула изобретения Устройство для отливки полых замкнутых изделий методом сливного лчт шликерной суспензии из керамических материалов, содержащее основание и крышку, изготовленные из водопогло щающего материала и имеющие общую внутреннюю полость, сообщенную с атмосферой через сливное отверстие в крышке, и внешнее стяжное приспособ, ление, отличающее ся тем, что, с целью расширения технологичен ких возможностей за счет обеспечения изготовления замкнутых полых крупногабаритных сферических изделий с постоянной толщиной стенки, внешнее стяжное приспособление выполнено в виде верхнего и нижнего накидных колец продольных тяг для соединения цапф, установленных вдоль горизонтальной плоскости разъема крышки, и основания на двух диаметрально расположенных тягах, стоек, установленных -на верхнем накидном кольце, поворотных прижимов, размещенных на стойка а устройство снабжено устанавливаемыми в сливном отверстии сменной воронкой и пробкой из водопоглощающего материала, комплектом шайб, установленных под воронкой, толщина Н которых выбирается из условия

H3-3RH2+0,25d (H-hyi 0,

где d - диаметр сливного отверстия; h - толщина стенки изготавливавмого изделия;

R - внутренний радиус изготавливаемого изделия;

у - коэффициент, больший единицы и подбираемый опытным путем, а также трубкой, один конец которой через отверстие воронки помещен в общую полость, а другой конец с помощью шланга соединен с источником газового давления.

фи&З

Составитель С. Акиныпин Редактор М. Циткика Техре М.ХоданичКорректор о. Ципле

Заказ 945

Тираж 507

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНГ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Белоус К.П, и др | |||

| Конструкционная прочность твердого фарфора с учетом технологических факторов - Проблемы прочности, 1984, № 1, с„ 35-39. |

Авторы

Даты

1990-04-30—Публикация

1987-06-29—Подача