Изобретение относится к керамической промышленности, а точнее к технике производства керамических изделий методом водного шликерного литья в гипсовых формах, и может быть использовано при изготовлении крупногабаритных изделий из кварцевой керамики и других материалов (оболочки для антенных обтекателей, теплозащитные колпаки, длинномерные трубы с закрытым торцом различного назначения и др.).

Известен формовой комплект для литья кварцевых сталеразливочных стаканов /1/ (“Огнеупоры” №11, с 7-11, 1973), включающий разборную гипсовую форму, определяющую наружный контур изделия, пассивный сердечник, воспроизводящий внутренний контур изделия и прибыльную емкость для заливки формы шликером и подпитки шликером в процессе набора заготовки. По мере ухода шликера из прибыльной емкости в форму, емкость доливается шликером. Технические параметры шликера, поступающего непосредственно в гипсовую форму, не контролируются. Это является одной из причин большой разнопористости материала в изделиях (до 4%).

Для крупногабаритных изделий при такой конструкции формового комплекта получение качественных отливок не представляется возможным, значительно усложняется слив отработанного шликера и извлечение сердечника и изделия из формы. Более совершенным по техническому решению является устройство для формования керамических изделий (прототип) по патенту РФ №2137599, 6 В 28 В 1/26, 1999 г. /2/. Формовой комплект предназначен для изготовления крупногабаритных конических, оживальных и др. изделий методом водного шликерного литья в гипсовых формах с более высокой однородностью по свойствам материала и равномерной толщиной стенки по высоте изделия.

Устройство, согласно патенту РФ №2137599, включает форму, состоящую из перфорированного металлического корпуса и наформованного при помощи модели гипсового слоя, пассивный сердечник со съемным опорным фланцем и центрирующим штоком. Сердечник устанавливается на фланец формы и зажимается при помощи направляющих колонок и зажимных гаек. Подача шликера в форму осуществляется снизу, для чего к нижнему фланцу матрицы подсоединен заливочный штуцер. Сверху, на опорном фланце сердечника, закреплены четыре подпиточные емкости. Подача шликера осуществляется через заливочный штуцер, причем производится заполнение как внутренней полости, так и подпиточных емкостей. Слив отработанного шликера из прибыльных емкостей осуществляется путем поворота формового комплекта при помощи специального кантователя, для чего на корпусе формы предусмотрены цапфы. Существует также механизм подрыва сердечника.

Предложенный формовой комплект обеспечивает получение крупногабаритных керамических оболочек конического типа с равномерной толщиной стенки в любом поперечном сечении за счет обеспечения точной соосной установки сердечника в форме.

Однако рассматриваемый формовой комплект обладает рядом недостатков.

В конструкции формового комплекта прототипа и аналогов отсутствует возможность контроля свойств шликера, поступающего из прибыльных емкостей в гипсовую форму, а также возможность слива отработанного шликера из прибыльных емкостей в процессе набора заготовки. Для получения однородных по свойствам заготовок требуется введение в полость формы шликера с заданными реологическими и техническими параметрами (плотность, влажность, зерновой состав и др.). В технологических инструкциях (процессах) обычно регламентируются значения этих параметров. Однако в процессе набора заготовки в течение 10-20 часов, что зависит от толщины набираемого слоя, происходит седиментация частиц твердой фазы суспензии, и шликер в прибыльных емкостях существенно изменяется.

Простая доливка свежим шликером не обеспечивает получение требуемых параметров. Возникает необходимость непрерывного контроля основных свойств шликера, непосредственно поступающего в форму, а не из верхней зоны прибыльных емкостей, слива отработанного шликера из прибыльных емкостей и замены свежим.

Конструкция формового комплекта по прототипу для литья остроконечных изделий выполнена таким образом, что при извлечении изделия из формы отрыв заготовок в носовой части не всегда происходит по торцу заливочного штуцера, а зачастую распространяется на тело изделия. Кроме того, при нерегламентированном диаметре заливочного патрубка в носке заготовки образуется свищ или сквозное отверстие, которое также приводит к браку.

В конструкции формового комплекта по прототипу и аналогах отсутствуют конструктивные элементы, позволяющие устранить указанные недостатки.

Целью настоящего изобретения является получение высококачественных изделий с высокой однородностью свойств по высоте изделия, снижение брака при формовании тонкостенных заготовок.

Поставленная цель достигается тем, что в заявленном формовом комплекте для литья керамических изделий методом водного шликерного литья, содержащем влагопоглощающую форму, пассивный сердечник с опорным фланцем, подпиточные емкости и заливочный штуцер, подпиточные емкости имеют коническую форму с плавным уменьшением диаметра до величины литникового отверстия во фланце сердечника, в нижней части снабжены трубкой со штоком и герметизирующим манжетом, а патрубок заливочного штуцера закрыт перфорированной крышкой, при этом внутренний диаметр патрубка должен быть не менее толщины стенки формируемого изделия (h), а наружный диаметр не более 2hcosα/2, где α - угол при вершине изделия.

Отличительные признаки предложенной конструкции формового комплекта:

- подпиточные емкости имеют коническую форму с плавным уменьшением диаметра до величины литникового отверстия во фланце сердечника, что исключает осаждение твердой фазы, особенно крупной фракции на поверхности фланца;

- подпиточные емкости в нижней части снабжены трубками со штоком с герметизирующим манжетом для взятия проб и слива отработанного шликера;

- патрубок заливочного штуцера закрыт перфорированной крышкой, которая обеспечивает подачу шликера в форму и определяет место отрыва изделия при извлечении его из формы;

- регламентированы внутренний и наружный диаметры патрубка, что обеспечивает плавное (без бурления) заполнение шликером формы и исключает образование свища (отверстия) в носовой части изделия.

Как показали наши исследования, практически все водные суспензии с хорошими литейными свойствами, применяемые для литья тонкой керамики, расслаиваются за время набора изделия (10-20 ч). Это вызывает ухудшение качества изделия: наблюдается повышенная разноплотность; происходит изменение физико-технических свойств материала по высоте изделия. При формовании конических изделий из кварцевой керамики высотой 1300 мм на формовом комплекте, описанном в прототипе, даже с применением высококонцентрированных стабилизированных суспензий с параметрами:

Плотность 1,87-1,91 г/см3,

Влажность 12-14%,

Вязкость 20-40 с по ВЗ-1,

Тонина (частиц>63 мкм) 4-7%,

Разнопористость сырой заготовки по высоте До 2 абс.%.

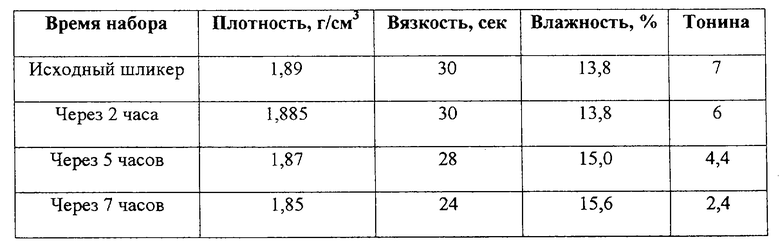

Изменение параметров шликера в 4-х прибыльных емкостях высотой 480 мм за время набора заготовки приведено в таблице.

При поддержании параметров шликера в пределах, указанных выше, за счет слива отработанного и заливки свежим после 5 часов набора пористость сырой заготовки по высоте изделия составила: 11,9%, 11,9%, 11,8%, 11,7% 11,6%, 11,7%, начиная с нижней зоны конического изделия. Для приведенного случая время набора изделия составило 11 часов. Предложенное изменение конструкции литниковой емкости, включающее установку в нижней части емкости трубки диаметром 10-15 мм со штоком с герметизирующим манжетом и фиксатором глубины ввода штока, который одновременно обеспечивает крепление штока к трубке, позволит производить контроль шликера, поступающего в форму, и при необходимости сливать отработанный шликер из литниковой емкости.

Заливочный патрубок, выполненный по патенту РФ №2137599, полностью или частично забивается твердой фазой шликера, образует высокопрочный материал, непосредственно связанный с материалом оболочки. При извлечении заготовки из формы отрыв зачастую происходит по телу оболочки. Для исключения такого недостатка в конструкции формового комплекта на торце патрубка предусмотрена установка перфорированной крышки из нержавеющей стали с отверстиями диаметром 1-3 мм для пропускания шликера при заливке формы. Такое конструктивное изменение обеспечивает отрыв заготовок по поверхности крышки, не нарушая технологии формования изделий.

Установка перфорированной крышки, а также регламентация внутреннего и наружного диаметра заливочного патрубка обеспечивают равномерную без бурления подачу шликера с плавным заполнением формы. Последнее необходимо с целью исключения перемешивания шликера при заливке. Шликер, находящийся в контакте с гипсом, не должен переходить на всю толщину заготовки, так как частицы гипса (CaSО4) вызывают кристаллизацию кварцевой керамики при обжиге и ухудшают свойства материала.

Экспериментально подобраны диаметры заливочного патрубка. Они должны быть:

- внутренний диаметр патрубка - не менее толщины стенки формуемого изделия (h);

- наружный диаметр патрубка - не более 2h Cos α/2, где h - толщина стенки изделия, α - угол при вершине изделия.

Уменьшение внутреннего диаметра менее указанного вызывает увеличение времени заполнения формы шликером для крупногабаритных изделий, а увеличение наружного диаметра заливочного патрубка, значит и диаметра гипсовой формы в носовой части изделия, вызывает образование открытой раковины, свища или отверстия в носке оболочки.

Предлагаемое устройство работает в следующей последовательности.

Произвести сборку формового комплекта по общепринятой схеме с обеспечением качественной центровки сердечника в матрице. Закрепив на торце заливочного патрубка съемную перфорированную крышку с диаметром перфораций 1,0-3,0 мм, вставить его в форму через отверстие в нижнем фланце формы до заданной глубины. Закрепить заливочный патрубок к фланцу формы, а противоположный конец патрубка соединить со шлангом подачи шликера.

Отрегулировать и зафиксировать положение герметизирующих манжетов в трубках прибыльных емкостей таким образом, чтобы они были заподлицо с внутренней поверхностью прибыльных емкостей.

Залить шликер с заданными техническими характеристиками через шланг и заливочный патрубок в форму до полного заполнения прибыльных емкостей, перекрыв шланг струбциной, и оставить формовой комплект для набора. Путем взятия проб шликера из трубок прибыльных емкостей (достаточно одной) производить контроль параметров шликера (плотности, вязкости, влажности, тонины). При выходе этих параметров за рамки требований технологического процесса (ТП) шликер со всех емкостей сливают через трубки, а подпиточные емкости заполняют годным (свежим) шликером, удовлетворяющим требованиям ТП.

После завершения набора, что контролируется щупом через прибыльные емкости, формовой комплект переворачивают кантователем, сливают оставшийся шликер и разбирают формовой комплект, извлекая сердечник, заливочный патрубок. Отформованная заготовка после усадки извлекается из формы путем самопроизвольного (под действием веса) опускания на подставку и транспортируется на подвялку.

Заявляемое устройство - формовой комплект для литья керамических изделий из водных шликеров обеспечивает получение крупногабаритных изделий с закрытым торцом с высокой однородностью материала по высоте изделия, снижает брак при формовке.

Источники информации

1. К.А.Красотин, Д.Б.Миньков, Т.С.Макарова и др. Производство кварцевых стаканов. “Огнеупоры”, с. 7-11, 1073.

2. Патент РФ №2137599, кл. 6 В 28 В 1/26, Бюл. №26, 1999.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЙ КОМПЛЕКТ | 2005 |

|

RU2285609C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2004 |

|

RU2257293C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2010 |

|

RU2452618C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2374069C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2007 |

|

RU2358861C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2015 |

|

RU2583799C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2006 |

|

RU2305627C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2006 |

|

RU2322342C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2366573C1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2378223C1 |

Изобретение относится к технике получения крупногабаритных изделий из керамических материалов методом водного шликерного литья в гипсовые формы. Технический результат - высокая однородность и качество отформованной заготовки. Формовой комплект снабжен подпиточными емкостями конической формы с плавным уменьшением диаметра до величины литникового отверстия во фланце сердечника, в нижней части которых закреплена трубка со штоком с герметизирующим манжетом для взятия проб и слива шликера. Патрубок заливочного штуцера закрыт перфорированной крышкой, при этом внутренний диаметр патрубка должен быть не менее толщины формуемого изделия (h), а наружный диаметр не более 2h Cos α/2, где α - угол при вершине изделия. 1 табл.

Формовой комплект для литья керамических изделий методом водного шликерного литья в гипсовые формы, включающий влагопоглощающую форму, пассивный сердечник с опорным фланцем, подпиточные емкости и заливочный штуцер, отличающийся тем, что подпиточные емкости имеют коническую форму с плавным уменьшением диаметра до величины литникового отверстия во фланце сердечника, в нижней части снабжены трубкой со штоком с герметизирующей манжетой, а патрубок заливочного штуцера закрыт перфорированной крышкой, при этом внутренний диаметр патрубка должен быть не менее толщины стенки формуемого изделия (h), а наружный диаметр не более 2hCosα/2, где α - угол при вершине изделия.

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 1998 |

|

RU2137599C1 |

| Устройство для литья полых керамических изделий | 1988 |

|

SU1570900A1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТЕПЛА И ЭЛЕКТРОЭНЕРГИИ | 2006 |

|

RU2300664C1 |

| US 5741388 A, 21.04.1998. | |||

Авторы

Даты

2004-09-27—Публикация

2003-06-05—Подача