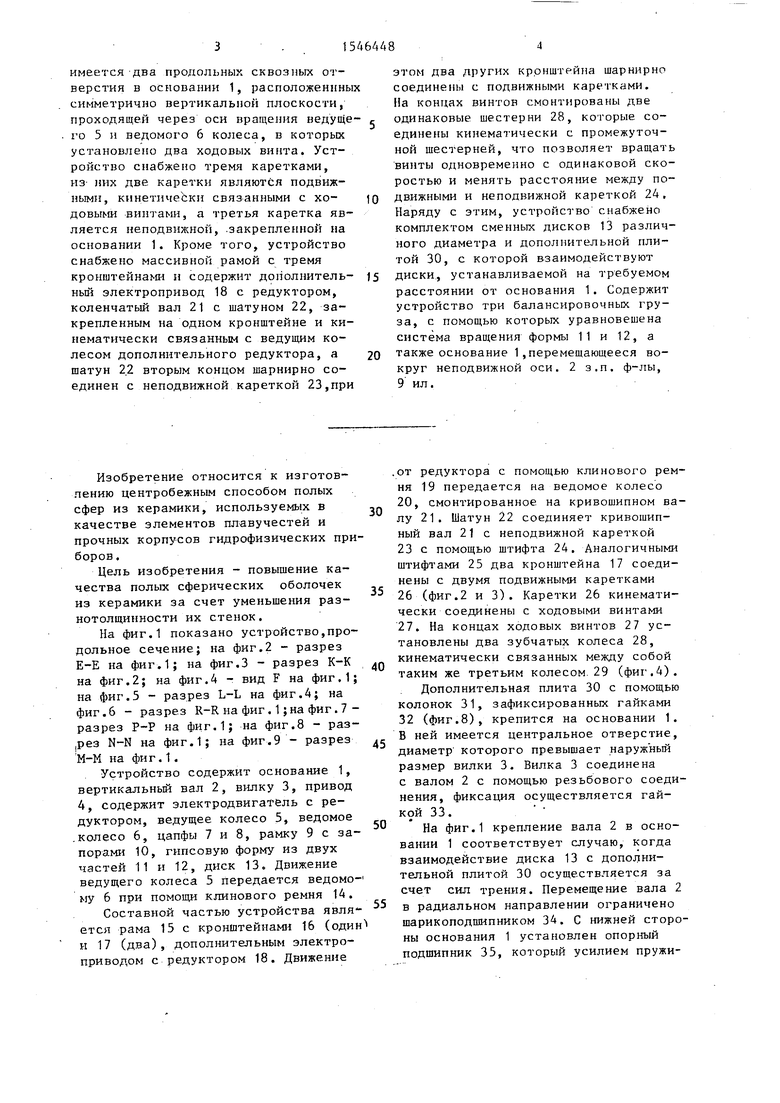

Изобретение относится к изготовлению центробежным способом полых сфер из керамики, используемых в качестве элементов плавучестей и прочных корпусов гидрофизических приборов.

Цель изобретения - повышение качества полых сферических оболочек из керамики за счет уменьшения раз- нотолщинности их стенок.

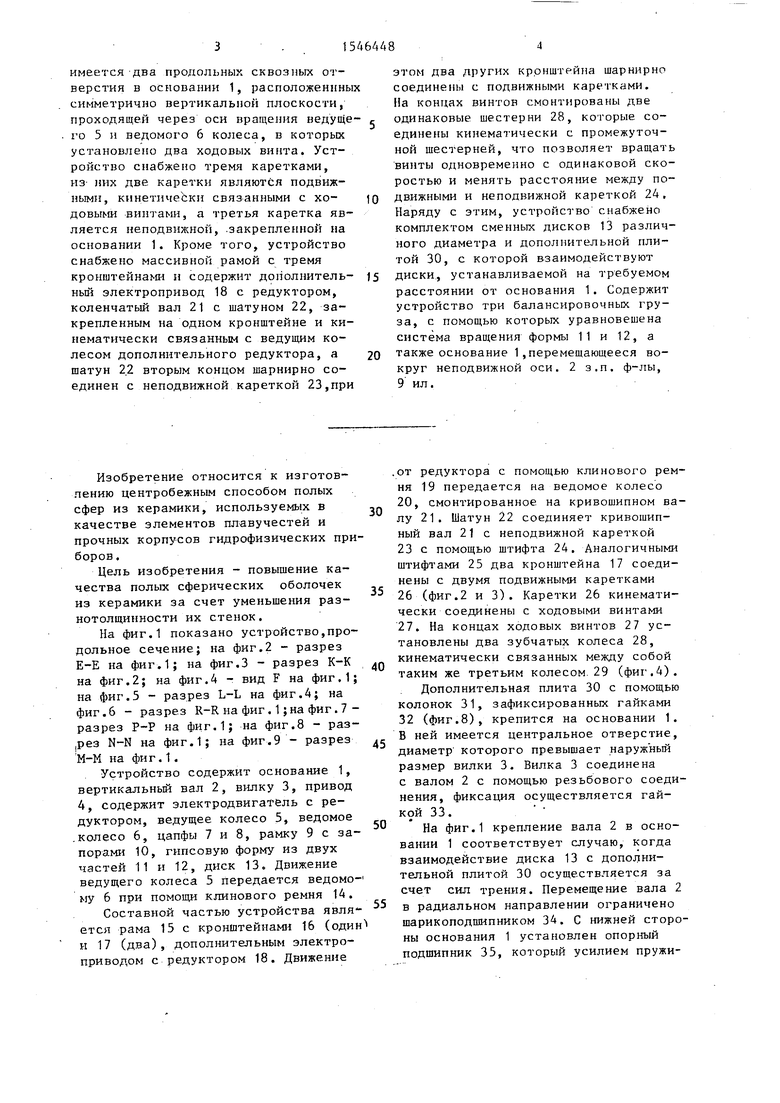

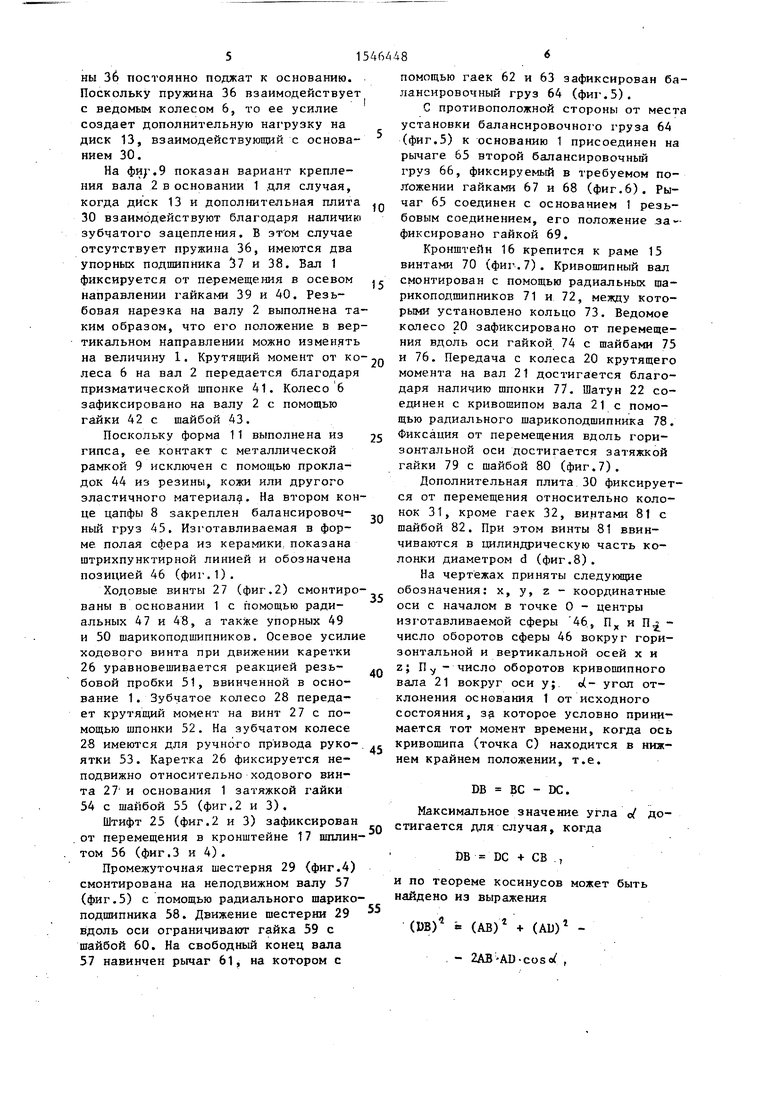

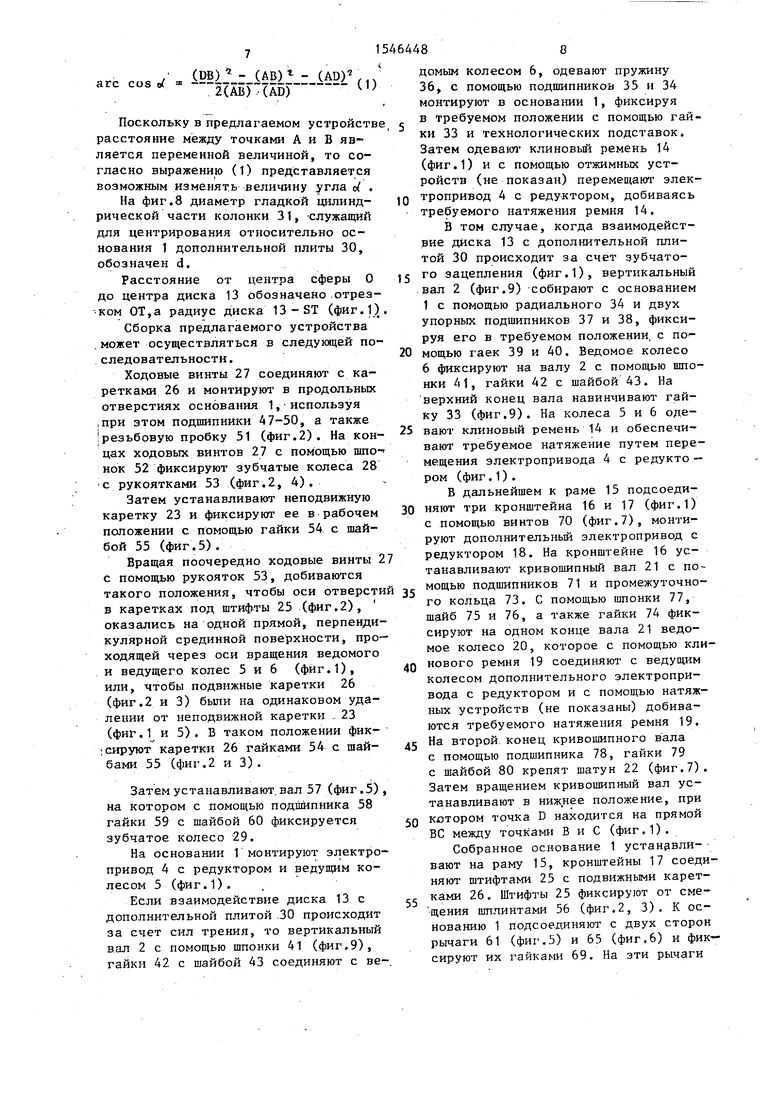

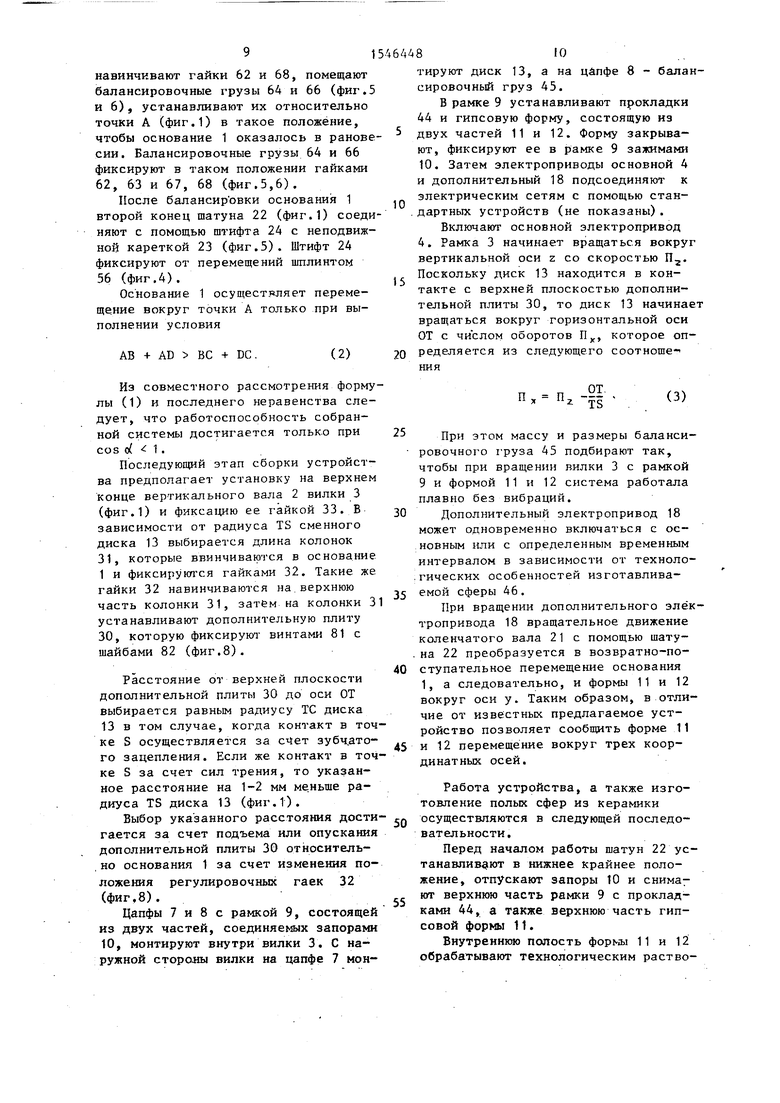

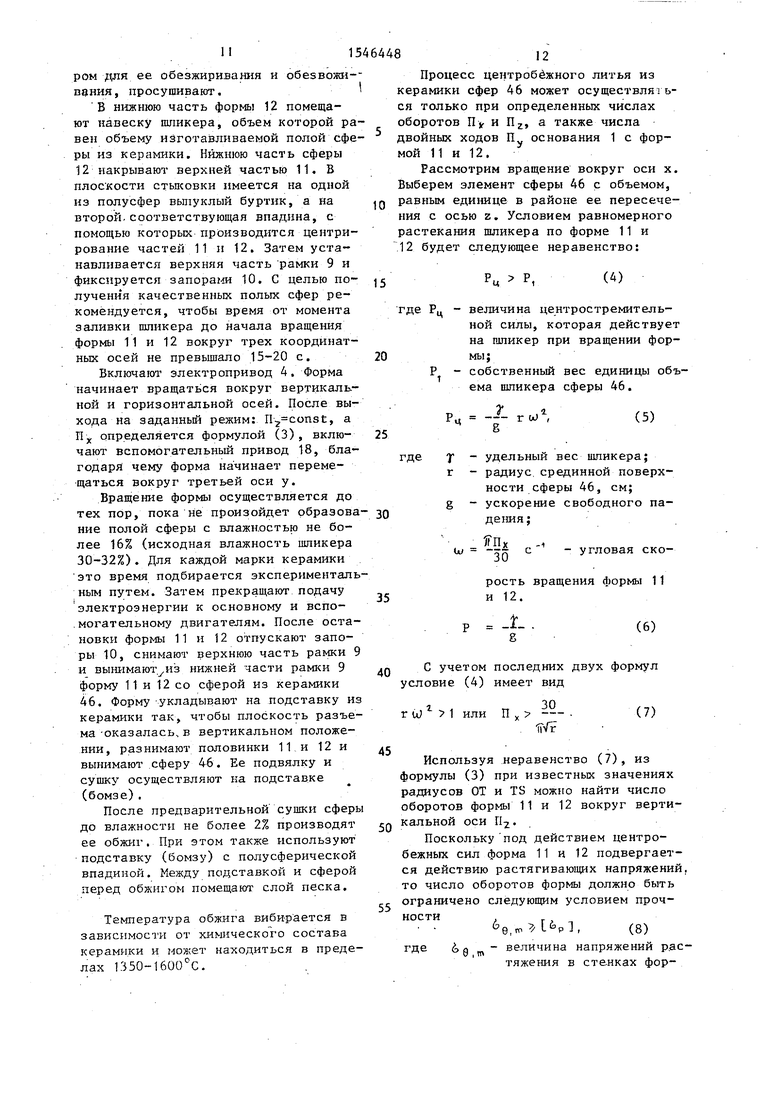

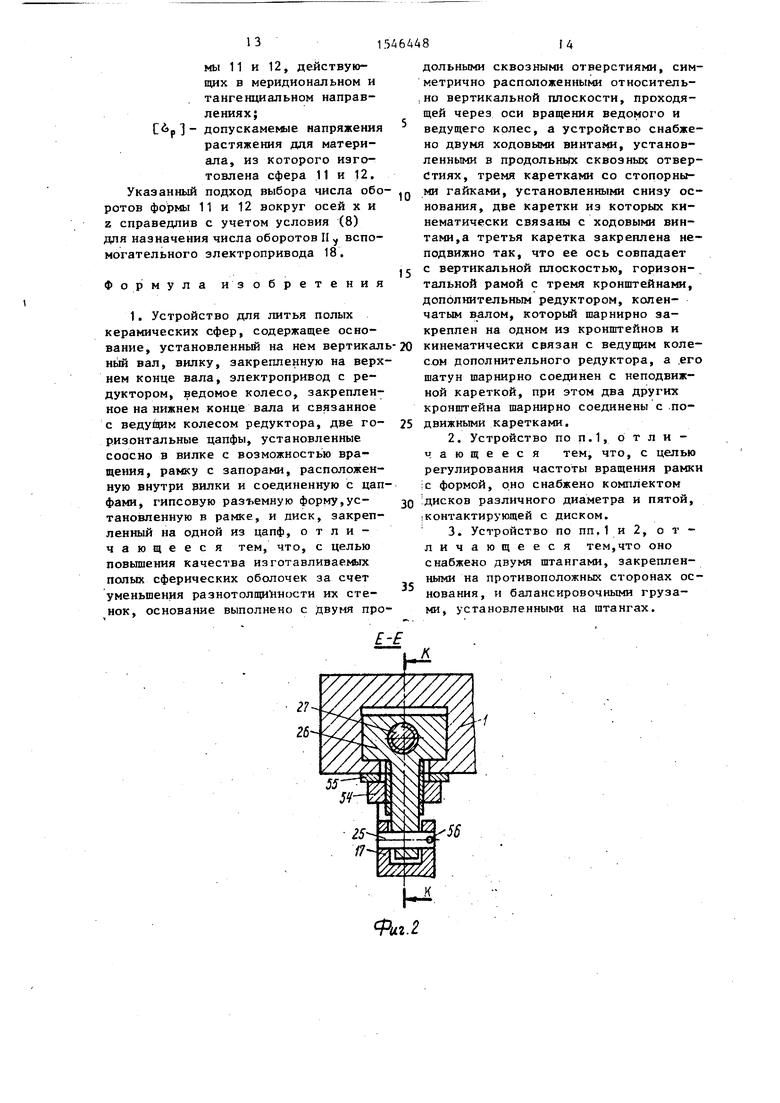

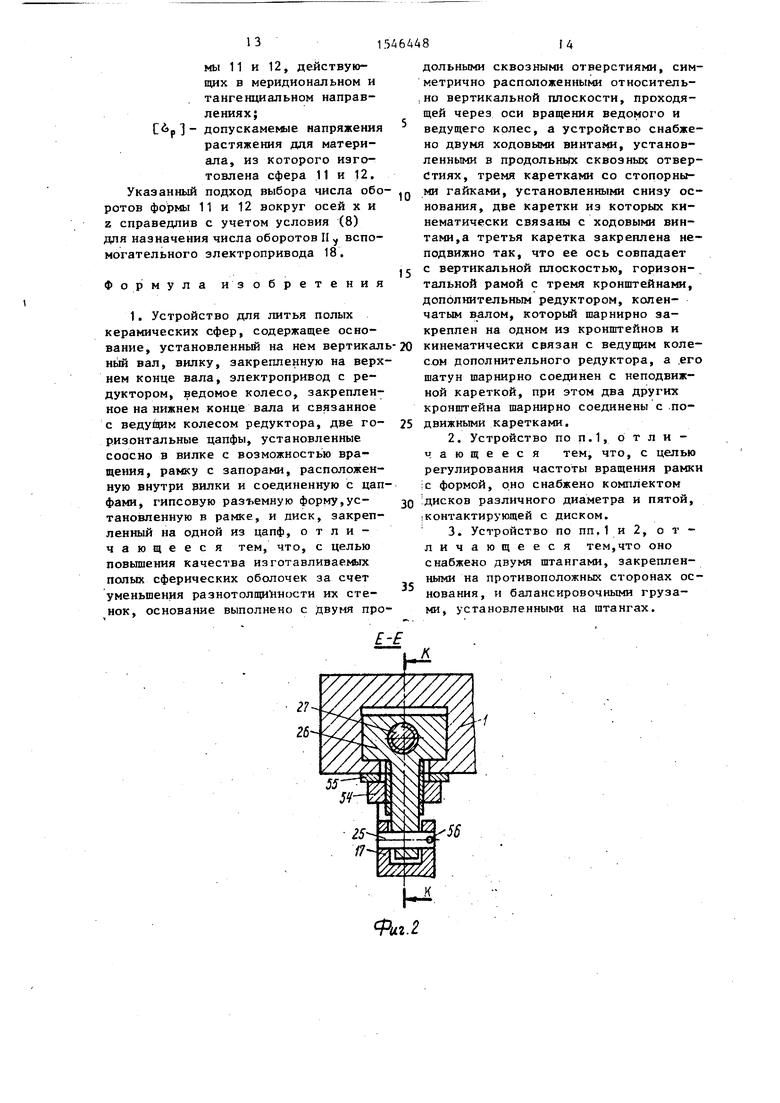

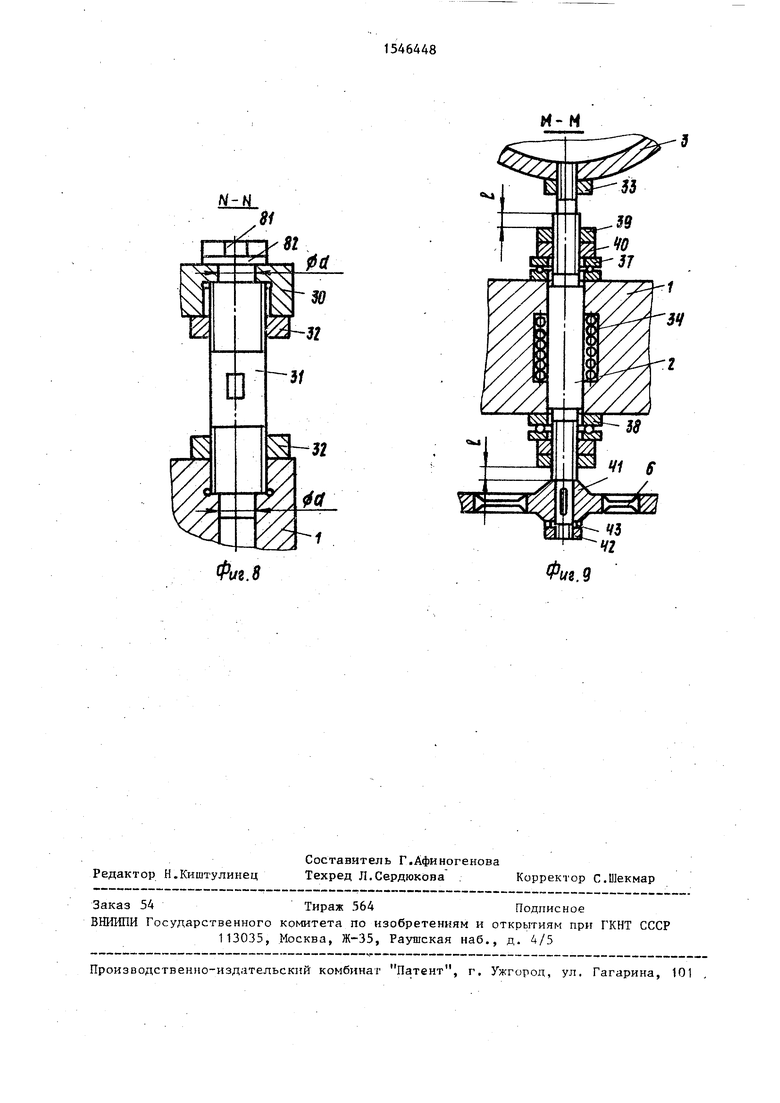

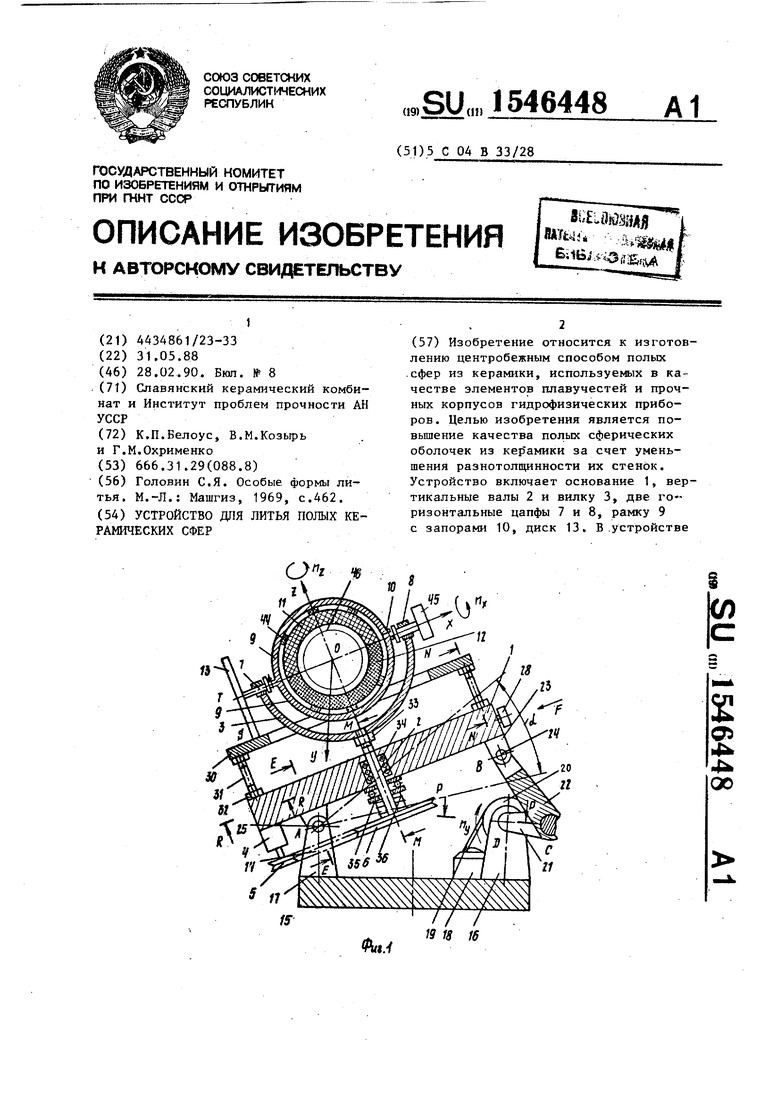

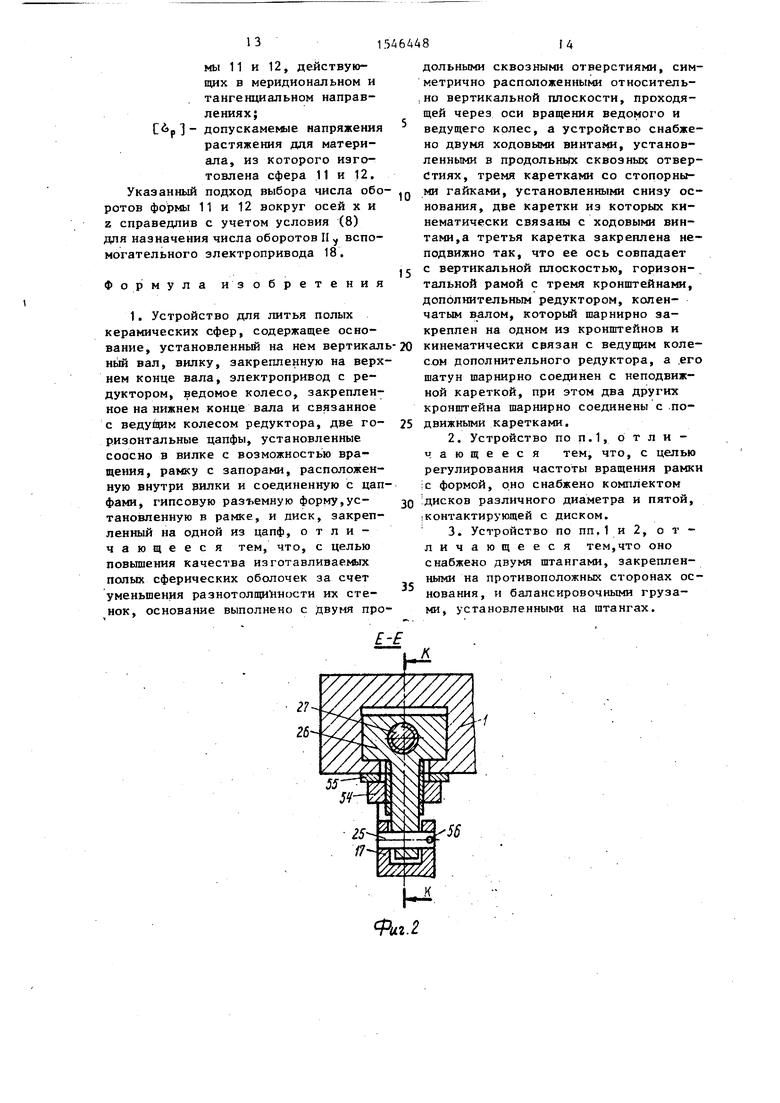

На фиг.1 показано устройство,продольное сечение; на фиг.2 - разрез Е-Е на фиг.1; на фиг.З - разрез К-К на фиг.2; на фиг.4 - вид F на фиг.1; на фиг.З - разрез L-L на фиг.4; на фиг.6 - разрез R-R на фиг . 1 ;на фиг. 7 - разрез Р-Р на фиг.1; на фиг.З - разрез N-N на фиг.1; на фиг.9 - разрез М-М на фиг.1.

Устройство содержит основание 1, вертикальный вал 2, вилку 3, привод 4, содержит электродвигатель с редуктором, ведущее колесо 5, ведомое колесо 6, цапфы 7 и 8, рамку 9 с запорами 10, гипсовую форму из двух частей 11 и 12, диск 13. Движение ведущего колеса 5 передается ведомому 6 при помощи клинового ремня 14.

Составной частью устройства явля - ется рама 15 с кронштейнами 16 (один и 17 (два), дополнительным электроприводом с редуктором 18. Движение

5

о

0

.от редуктора с помощью клинового ремня 19 передается на ведомое колесо 20, смонтированное на кривошипном валу 21. Шатун 22 соединяет кривошипный вал 21 с неподвижной кареткой 23 с помощью штифта 24. Аналогичными штифтами 25 два кронштейна 17 соединены с двумя подвижными каретками 26 (фиг.2 и 3). Каретки 26 кинематически соединены с ходовыми винтами 27. На концах ходовых винтов 27 установлены два зубчатых колеса 28, кинематически связанных между собой таким же третьим колесом 29 (фиг.4). Дополнительная плита 30 с помощью колонок 31, зафиксированных гайками 32 (фиг.8), крепится на основании 1. В ней имеется центральное отверстие, диаметр которого превышает наружный размер вилки 3. Вилка 3 соединена с валом 2 с помощью резьбового соединения, фиксация осуществляется гайкой 33.

На фиг.1 крепление вала 2 в основании 1 соответствует случаю, когда взаимодействие диска 13 с дополнительной плитой 30 осуществляется за счет сил трения. Перемещение вала 2 в радиальном направлении ограничено шарикоподшипником 34. С нижней стороны основания 1 установлен опорный подшипник 35, который усилием пружи

51

ны 36 постоянно поджат к основанию. Поскольку пружина 36 взаимодействует с ведомым колесом 6, то ее усилие создает дополнительную нагрузку на диск 13, взаимодействующий с основанием 30.

На фиг.9 показан вариант крепления вала 2 в основании 1 для случая, когда диск 13 и дополнительная плита 30 взаимодействуют благодаря наличию зубчатого зацепления. В эт ом случае отсутствует пружина 36, имеются два упорных подшипника 37 и 38. Вал 1 фиксируется от перемещения в осевом направлении гайками 39 и 40. Резьбовая нарезка на валу 2 выполнена таким образом, что его положение в вертикальном направлении можно изменять на величину 1. Крутящий момент от к° леса 6 на вал 2 передается благодаря призматической шпонке 41. Колесо 6 зафиксировано на валу 2 с помощью гайки 42 с шайбой 43.

Поскольку форма 11 выполнена из гипса, ее контакт с металлической рамкой 9 исключен с помощью прокладок 44 из резины, кожи или другого эластичного материала. На втором конце цапфы 8 закреплен балансировоч- ный груз 45. Изготавливаемая в форме полая сфера из керамики показана штрихпунктирной линией и обозначена позицией 46 (фиг.1).

Ходовые винты 27 (фиг.2) смонтированы в основании 1 с помощью радиальных 47 и 48, а также упорных 49 и 50 шарикоподшипников. Осевое усили ходового винта при движении каретки 26 уравновешивается реакцией резьбовой пробки 51, ввинченной в основание 1. Зубчатое колесо 28 передает крутящий момент на винт 27 с помощью шпонки 52. На зубчатом колесе 28 имеются для ручного привода рукоятки 53. Каретка 26 фиксируется неподвижно относительно ходового винта 27 и основания 1 затяжкой гайки 54 с шайбой 55 (фиг.2 и 3).

Штифт 25 (фиг.2 и 3) зафиксирован от перемещения в кронштейне 17 шплинтом 56 (фиг.З и 4).

Промежуточная шестерня 29 (фиг.4) смонтирована на неподвижном валу 57 (фиг.5) с помощью радиального шарикоподшипника 58. Движение шестерни 29 вдоль оси ограничивают гайка 59 с шайбой 60. На свободный конец вала 57 навинчен рычаг 61, на котором с

0

5

0

5 „

5

0

5

0

5

помощью гаек 62 и 63 зафиксирован балансировочный груз 64 (фиг.5).

С противоположной стороны от места установки балансировочного груза 64 (фиг.З) к основанию 1 присоединен на рычаге 65 второй балансировочный груз 66, фиксируемый в требуемом положении гайками 67 и 68 (фиг.6). Рычаг 65 соединен с основанием 1 резьбовым соединением, его положение зафиксировано гайкой 69.

Кронштейн 16 крепится к раме 15 винтами 70 (фиг.7). Кривошипный вал смонтирован с помощью радиальных шарикоподшипников 71 и 72, между которыми установлено кольцо 73. Ведомое колесо 20 зафиксировано от перемещения вдоль оси гайкой 74 с шайбами 75 и 76. Передача с колеса 20 крутящего момента на вал 21 достигается благодаря наличию шпонки 77. Шатун 22 соединен с кривошипом вала 21 с помощью радиального шарикоподшипника 78. Фиксация от перемещения вдоль горизонтальной оси достигается затяжкой гайки 79 с шайбой 80 (фиг.7).

Дополнительная плита 30 фиксируется от перемещения относительно колонок 31, кроме гаек 32, винтами 81 с шайбой 82. При этом винты 81 ввинчиваются в цилиндрическую часть колонки диаметром d (фиг.8).

На чертежах приняты следующие обозначения: х, у, z - координатные оси с началом в точке 0 - центры изготавливаемой сферы 46, П„ и П - число оборотов сферы 46 вокруг горизонтальной и вертикальной осей х и z; Пу - число оборотов кривошипного вала 21 вокруг оси у; о(- угол отклонения основания 1 от исходного состояния, за которое условно принимается тот момент времени, когда ось кривошипа (точка С) находится в нижнем крайнем положении, т.е.

DB ВС - DC.

Максимальное значение угла о/ достигается для случая, когда

DB DC + СВ ,

и по теореме косинусов может быть найдено из выражения

(УВ) (АВ)2 + (AIJ)1 - - 2AB AD-cos / ,

arc coerf- 11Г((АВГ / 2(AB).(AD) U

Поскольку в предлагаемом устройств расстояние между точками А и В является переменной величиной, то согласно выражению (1) представляется возможным изменять величину угла е/ . На фиг.8 диаметр гладкой цилиндрической части колонки 31, служащий для центрирования относительно основания 1 дополнительной плиты 30, обозначен d.

Расстояние от центра сферы О до центра диска 13 обозначено отрезком ОТ,а радиус диска 13 - ST (фиг. О

Сборка предлагаемого устройства может осуществляться в следующей последовательности .

Ходовые винты 27 соединяют с каретками 26 и монтируют в продольных отверстиях основания 1, используя ,при этом подшипники 47-50, а также резьбовую пробку 51 (фиг.2). На концах ходовых винтов 27 с помощью шлонок 52 фиксируют зубчатые колеса 28 с рукоятками 53 (фиг.2, 4).

Затем устанавливают неподвижную каретку 23 и фиксируют ее в рабочем положении с помощью гайки 54 с шайбой 55 (фиг.5).

Вращая поочередно ходовые винты 2 с помощью рукояток 53, добиваются такого положения, чтобы оси отверсти в каретках под штифты 25 (фиг.2), оказались на одной прямой, перпендикулярной срединной поверхности, проходящей через оси вращения ведомого и ведущего колес 5 и 6 (фиг.1), или, чтобы подвижные каретки 26 (фиг.2 и 3) были на одинаковом удалении от неподвижной каретки , 23 (фиг. 1 и 5) . В таком положении фик- ;сируют каретки 26 гайками 54 с шайбами 55 (фиг.2 и 3).

Затем устанавливают вал 57 (фиг .5) , на котором с помощью подшипника 58 гайки 59 с шайбой 60 фиксируется зубчатое колесо 29.

На основании 1 монтируют электропривод 4 с редуктором и ведущим колесом 5 (фиг.1).

Если взаимодействие диска 13 с дополнительной плитой 30 происходит за счет сил трения, то вертикальный вал 2 с помощью шпонки 41 (фиг.9), гайки 42 с шайбой 43 соединяют с ве-.

5

цомым колесом 6, одевают пружину 36, с помощью подшипников 35 и 34 монтируют в основании 1, фиксируя в требуемом положении с помощью гайки 33 и технологических подставок. Затем одевают клиновый ремень 14 (фиг.1) и с помощью отжимных устройств (не показан) перемещают электропривод 4 с редуктором, добиваясь требуемого натяжения ремня 14.

В том случае, когда взаимодействие диска 13 с дополнительной плитой 30 происходит за счет зубчато5 го зацепления (фиг.1), вертикальный вал 2 (фиг.9) собирают с основанием 1 с помощью радиального 34 и двух упорных подшипников 37 и 38, фиксируя его в требуемом положении, с по-

0 мощью гаек 39 и 40. Ведомое колесо 6 фиксируют на валу 2 с помощью шпонки 41, гайки 42 с шайбой 43. На верхний конец вала навинчивают гайку 33 (фиг.9). На колеса 5 и 6 оле5 вают клиновый ремень 14 и обеспечивают требуемое натяжение путем перемещения электропривода 4 с редукто - ром (фиг.1).

В дальнейшем к раме 15 подсоединяют три кронштейна 16 и 17 (фиг.1) с помощью винтов 70 (фиг.7), монтируют дополнителъный электропривод с редуктором 18. На кронштейне 16 устанавливают кривошипный вал 21 с помощью подшипников 71 и промежуточного кольца 73. С помощью шпонки 77, шайб 75 и 76, а также гайки 74 фиксируют на одном конце вала 21 ведомое колесо 20, которое с помощью клинового ремня 19 соединяют с ведущим колесом дополнительного электропривода с редуктором и с помощью натяжных устройств (не показаны) добиваются требуемого натяжения ремня 19. На второй конец кривошипного вала с помощью подшипника 78, гайки 79 с шайбой 80 крепят шатун 22 (фиг.7). Затем вращением кривошипный вал устанавливают в нижнее положение, при котором точка D находится на прямой ВС между точками В и С (фиг.1).

Собранное основание 1 устанавливают на раму 15, кронштейны 17 соединяют штифтами 25 с подвижными каретками 26. Штифты 25 фиксируют от сме- щения шплинтами 56 (фиг.2, 3) . К основанию 1 подсоединяют с двух сторон рычаги 61 (фиг.5) и 65 (фиг.6) и фиксируют их гайками 69. На эти рычаги

0

0

5

0

5

915

навинчивают гайки 62 и 68, помещают балансировочные грузы 64 и 66 (фиг.5 и 6), устанавливают их относительно точки А (фиг.1) в такое положение, чтобы основание 1 оказалось в ранове- сии. Балансировочные грузы 64 и 66 фиксируют в таком положении гайками 62, 63 и 67, 68 (фиг.5,6).

После балансир овки основания 1 второй конец шатуна 22 (фиг.1) соединяют с помощью штифта 24 с неподвижной кареткой 23 (фиг.5). Штифт 24 фиксируют от перемещений шплинтом 56 (фиг.4).

Основание 1 осуществляет перемещение вокруг точки А только при выполнении условия

АВ + AD ВС + DC

(2)

644810

тируют диск 13, а на цапфе 8 - балансировочный груз 45.

В рамке 9 устанавливают прокладки 44 и гипсовую форму, состоящую из 5 двух частей 11 и 12. Форму закрывают, фиксируют ее в рамке 9 зажимами 10. Затем электроприводы основной 4 и дополнительный 18 подсоединяют к электрическим сетям с помощью стандартных устройств (не показаны).

Включают основной электропривод 4. Рамка 3 начинает вращаться вокруг вертикальной оси z со скоростью П,. Поскольку диск 13 находится в контакте с верхней плоскостью дополнительной плиты 30, то диск 13 начинает вращаться вокруг горизонтальной оси ОТ с числом оборотов Пх, которое оп- 20 ределяется из следующего соотноше- ния

10

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для слесарно-доводочных работ | 1989 |

|

SU1660804A1 |

| Устройство для вибрационной обработки | 1982 |

|

SU1030144A1 |

| Устройство для ультразвукового контроля изделий | 1990 |

|

SU1781598A1 |

| Волнопродуктор Абатурова С.В. и Зарубы В.Ф. | 1982 |

|

SU1051400A1 |

| Ударный инструмент | 1983 |

|

SU1105284A2 |

| СУДОВОЙ ПОДЪЕМНИК | 2012 |

|

RU2497743C1 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| СЕЯЛКА ДЛЯ РАВНОМЕРНОГО ШИРОКОПОЛОСНОГО ПОСЕВА СЕМЯН ОВОЩНЫХ КУЛЬТУР | 2014 |

|

RU2586163C2 |

| Стенд для разборки и сборки агрегатов автомобилей | 1985 |

|

SU1350000A1 |

| Кантователь деталей | 1989 |

|

SU1673375A2 |

Изобретение относится к изготовлению центробежным способом полых сфер из керамики, используемых в качестве элементов плавучестей и прочных корпусов гидрофизических приборов. Целью изобретения является повышение качества полых сферических оболочек из керамики за счет уменьшения разнотолщинности их стенок. Устройство включает основание 1, вертикальные вал 2 и вилку 3, две горизонтальные цапфы 7 и 8, рамку 9 с запорами 10, диск 13. В устройстве имеется два продольных сквозных отверстия в основании 1, расположенных симметрично вертикальной плоскости, проходящей через оси вращения ведущего 5 и ведомого 6 колеса, в которых установлено два ходовых винта. Устройство снабжено тремя каретками, из них две каретки являются подвижными, кинетически связанными с ходовыми винтами, а третья каретка является неподвижной, закрепленной на основании 1. Кроме того, устройство снабжено массивной рамой с тремя кронштейнами и содержит дополнительный электропривод 18 с редуктором, коленчатый вал 21 с шатуном 22, закрепленным на одном кронштейне и кинематически связанным с ведущим колесом дополнительного редуктора, а шатун 22 вторым концом шарнирно соединен с неподвижной кареткой 23, при этом два других кронштейна шарнирно соединены с подвижными каретками. На концах винтов смонтированы две одинаковые шестерни 28, которые соединены кинематически с промежуточной шестерней, что позволяет вращать винты одновременно с одинаковой скор

предприятие п/я х-5425

физико-технический институт им.а.ф.иофферубинштейн олег вениаминович

исупов владислав александрович

ротенберг борис абович

торопов александр никитич+7583999

+7610519

+2698468SеGеNтоеLестRIс сеRамIс матеRIаL11 194223 ленинград пп/я г

Из совместного рассмотрения формулы (1) и последнего неравенства следует, что работоспособность собранной системы достигается только при cos о( 1.

Последующий этап сборки устройства предполагает установку на верхнем конце вертикального вала 2 вилки 3 (фиг.1) и фиксацию ее гайкой 33. В зависимости от радиуса TS сменного диска 13 выбирается длина колонок 31, которые ввинчиваются в основание 1 и фиксируются гайками 32. Такие же гайки 32 навинчиваются на верхнюю часть колонки 31, затем на колонки 3 устанавливают дополнительную плиту 30, которую фиксирунл винтами 81 с шайбами 82 (фиг.8).

Расстояние от верхней плоскости дополнительной плиты 30 до оси ОТ выбирается равным радиусу ТС диска 13 в том случае, когда контакт в точке S осуществляется за счет зубчатого зацепления. Если же контакт з точке S за счет сил трения, то указанное расстояние на 1-2 мм меньше радиуса TS диска 13 (фиг.1).

Выбор указанного расстояния достигается за счет подъема или опускания дополнительной плиты 30 относительно основания 1 за счет изменения положения регулировочных гаек 32 (фиг.8).

Цапфы 7 и 8 с рамкой 9, состоящей из двух частей, соединяемых запорами 10, монтируют внутри вилки 3. С наружной стороны вилки на цапфе 7 монОТ

(3)

При этом массу и размеры балансировочного груза 45 подбирают так, чтобы при вращении вилки 3 с рамкой 9 и формой 11 и 12 система работала плавно без вибраций.

Дополнительный электропривод 18 может одновременно включаться с основным или с определенным временным интервалом в зависимости от технологических особенностей изготавливаемой сферы 46.

При вращении дополнительного электропривода 18 вращательное движение коленчатого вала 21 с помощью шатуна 22 преобразуется в возвратно-поступательное перемещение основания 1, а следовательно, и формы 11 и 12 вокруг оси у. Таким образом, в отличие от известных предлагаемое устройство позволяет сообщить форме 11

и 12 перемещение вокруг трех координатных осей.

Работа устройства, а также изготовление полых сфер из керамики осуществляются в следующей последовательности.

Перед началом работы шатун 22 устанавливают в нижнее крайнее положение, отпускают запоры 10 и снима- ют верхнюю часть рамки 9 с прокладками 44, а также верхнюю часть гипсовой формы 11.

Внутреннюю полость формы 11 и 12 обрабатывают технологическим раство

ром для ее обезжиривания и обезвоживания, просушивают.

В нижнюю часть формы 12 помещают навеску шликера, объем которой равен объему изготавливаемой полой сферы из керамики. Нижнюю часть сферы 12 накрывают верхней частью 11, В плоскости стыковки имеется на одной из полусфер выпуклый буртик, а на второй,соответствующая впадина, с помощью которых производится центрирование частей 11 и 12. Затем устанавливается верхняя часть рамки 9 и фиксируется запорами 10. С целью получения качественных полых сфер рекомендуется, чтобы время от момента заливки шликера до начала вращения формы 11 и 12 вокруг трех координатных осей не превышало 15-20 с.

Включают электропривод 4. Форма начинает вращаться вокруг вертикальной и горизонтальной осей. После выхода на заданный режим: n2 const, a Пх определяется формулой (3), вклю- чают вспомогательный привод 18, благодаря чему форма начинает перемещаться вокруг третьей оси у.

Вращение формы осуществляется до тех пор, пока не произойдет образование полой сферы с влажностью не более 16% (исходная влажность шликера 30-32%). Для каждой марки керамики это время подбирается экспериментальным путем. Затем прекращают подачу электроэнергии к основному и вспомогательному двигателям. После остановки формы 11 и 12 отпускают запоры 10, снимают верхнюю часть рамки 9 и вынимаютуиз нижней части рамки 9 форму 11 и 12 со сферой из керамики 46. Форму укладывают на подставку из керамики так, чтобы плоскость разъема оказалась,в вертикальном положении, разнимают половинки 11 и 12 и вынимают сферу 46. Ее подвялку и сушку осуществляют на подставке (бомзе).

После предварительной сушки сферы до влажности не более 2% производят ее обжиг. При этом также используют подставку (бомзу) с полусферической впадиной. Между подставкой и сферой перед обжигом помещают слой песка.

Температура обжига вибирается в зависимости от химического состава керамики и может находиться в пределах Г150-1600°С.

Процесс центробежного литья из керамики сфер 46 может осуществля ь- ся только при определенных числах оборотов Пу и Пг, а также числа двойных ходов П основания 1 с формой 11 и 12.

Рассмотрим вращение вокруг оси х. Выберем элемент сферы 46 с объемом, равным единице в районе ее пересечения с осью z. Условием равномерного растекания шликера по форме 11 и 12 будет следующее неравенство:

15

Р„ Р.

(4)

где Рц - величина центростремительной силы, которая действует на шликер при вращении формы;

собственный вес единицы объема шликера сферы 46.

Р.

5

0

где

Рц

Г г glu

3 г

--- Г (дЛ

8

(5)

удельный вес шликера; радиус срединной поверхности сферы 46, см; ускорение свободного падения;

1ГПХ 30

- угловая ско35

рость вращения формы 11 и 12.

L .

8

(6)

40

С учетом последних двух формул условие (4) имеет вид

1 или П

30

IfVr

(7)

Используя неравенство (7), из формулы (3) при известных значениях радиусов ОТ и TS можно найти число оборотов формы 11 и 12 вокруг вертикальной оси П2.

Поскольку под действием центробежных сил форма 11 и 12 подвергается действию растягивающих напряжений, то число оборотов формы должно быть ограничено следующим условием прочности

е,№

tM,

(8)

где n m величина напряжений растяжения в стенках формы 11 и 12, действующих в меридиональном и тангенциальном направлениях;

допускамемые напряжения растяжения для материала, из которого изготовлена сфера 11 и 12. Указанный подход выбора числа оборотов формы 11 и 12 вокруг осей х и z справедлив с учетом условия (8) для назначения числа оборотов II вспомогательного электропривода 18.

Формула изобретения

r с вертикальной плоскостью, горизонтальной рамой с тремя кронштейнами, дополнительным редуктором, коленчатым валом, который шарнирно закреплен на одном из кронштейнов и

5

0

5

сом дополнительного редуктора, а его шатун шарнирно соединен с неподвижной кареткой, при этом два других кронштейна шарнирно соединены с подвижными каретками.

Фиг.2

00

r r

ЧО

r in

«s

5

с

flP

ъ i со

to ss °

3

CM

Ui

-pCJi-C-l

00

ЛМ

.91

л

Фиг.9

| Головин С.Я | |||

| Особые формы литья | |||

| М.-Л.: Машгиз, 1969, с.462. |

Авторы

Даты

1990-02-28—Публикация

1988-05-31—Подача