Изобретение относится к промышленности с гроителъньк материалов и может быть использовано при изготовлении теплоизоляционных огнеупорных материалов в тепловых агрегатах, в частности индукторах высокой частоты.

Цель изобретения - повышение эксплуатационной стойкости.

Пример. Используют следующие материалы: жидкое стекло плотностью 1,2-1,3 г/см5 с силикатным модулем 2,4-2,7, к которому добавляют 1015%-ного раствора едкого натра с плотностью 1,3 лак электроизоляционный (ВЛ-931 ГОСТ 10402-75)- раствор смол поливинилформальэтил- алевой и резольной фенолформальде- гидной в смеси растворителей; галак электросталеплавильный дуговых электропечей, следующего химсостава, мас.%: СаО 35-50; RiO 10-20; МпО 4-12; MgO 6-15; А3203 3-7; FeO 6-30; Ре20з 2-6; остальное; электрокорунд с содержанием AI20э 98%, порошок с зернистостью 0,01 мм (ГОСТ

сл №

|

3647-59); каолиновое волокно - огнеупорный армирующий материал в виде ваты (ГОСТ 12500-67); шамот порошок; окись магния порошок с насыпным весом 0,4 г/см ; стеклоткань с прочностью 150 кг/мм , температурный диапазон 1000-1100°Cj цирконовый концентрат - остаток на сите № 9063 - 2,1 марки КПЦ (ОСТ 48-82-81) следующего химсостава, мас.%: Zr02 65,6; Fe403 0,07; Т104 0,2; , 1,5; Рг05 0,12; СиО менее 0,1; MgO менее 0,1; п.п.п. остальное,

Способ осуществляют следующим образом.

Подготавливают витки теплового агрегата - очищают все поверхности от загрязнений и окисления наждачной бумагой и пескоструйным методом, затем обдувают сжатым воздухом в течение 15 мин при 25-60 С, агрегат опускают в ванну с электроизоляционным лаком на 10 мин, поднимают, дают стечь излишкам лака с витков. Агрегат помещают в сушильную камеру с температурой 50°С, через каждые 2 ч повышают температуру на 50 С в течение 6 ч с доведением до конечной температуры 150°С„ Высушенный электроизоляционный слой охлаждают до комнатной температуры (20°С). Готовят смесь компонентов для теплоизоляционного слоя - в смеситель загружают цирконовый концентрат и каолиновое волокно, перемешивают 15 мин, добавляют жидкое стекло (с предварительно введенным едким натром) и перемешивают еще в течение 20 мин. На стеклоткань сливают полученную массу, разравнивают ее по поверхности равномерным слоем и обматывают витки индуктора с электроизоляционным слоем, закладывают стержень и помещают в сушильную«печь при 25°С, где сушат 25 ч, повышая температуру через каждые 5 ч на 25°С. После окончания сушки агрегат охлаждают до комнатной температуры, извлекают стержень и закладывают другой в распор. В смесителе готовят смесь для огнеупорного слоя перемешиванием сухих составляющих в течение 30 мин с последующим введением жидкого стекла и перемешиванием до однородного состояния. Полученную смесь заливают на агрегат, выставленный в металлическую форму, затем его помещают в сушильную камеру с

0

5

0

5

0

5

0

5

0

5

температурой 25 С, где сушат 25 ч, повышая температуру через каждые 5 ч на 25°С до конечной 150°С. После сушки агрегат охлаждают, извлекают его из формы, затем извлекают стержень из распора, агрегат прокаливают при начальной температуре 150°С в течение 5ч, повышая температуру на 50 С через 1 ч до конечной 400°С.

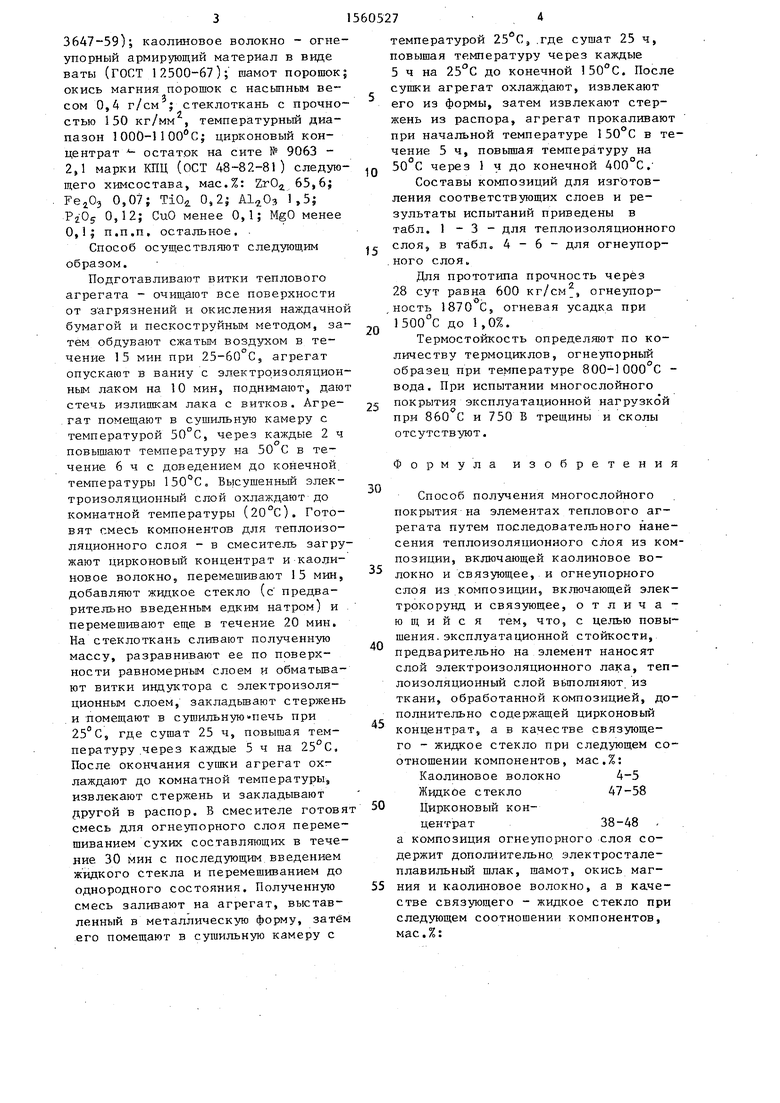

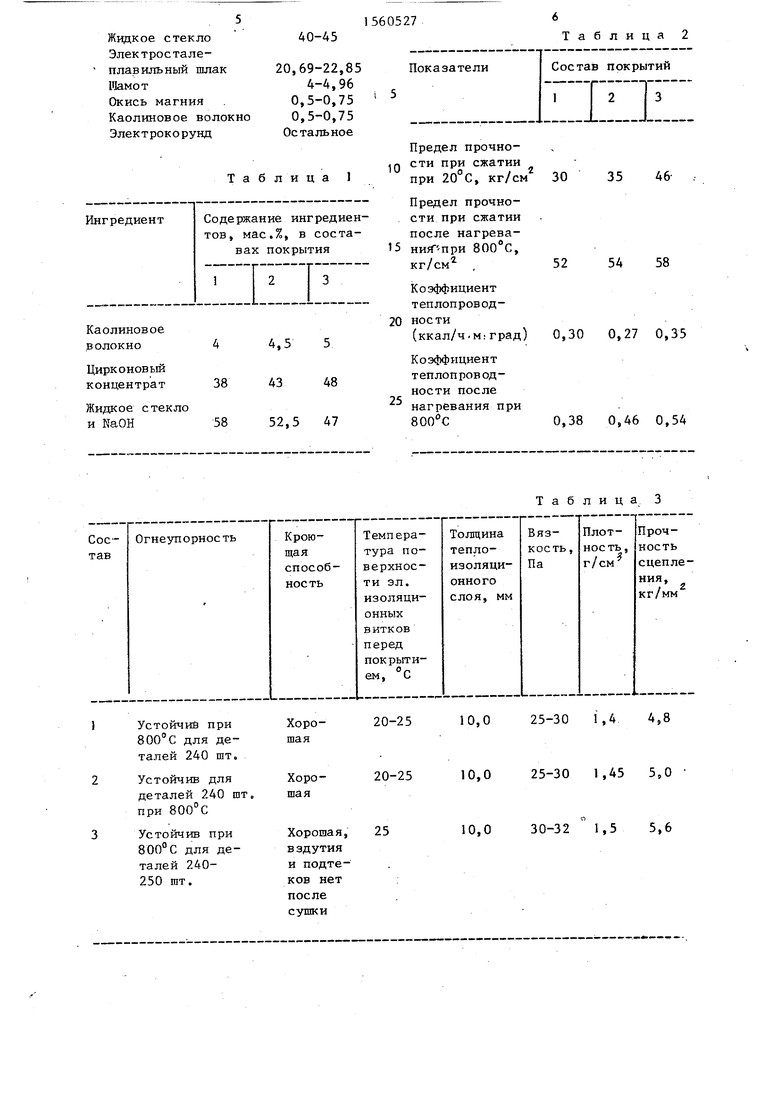

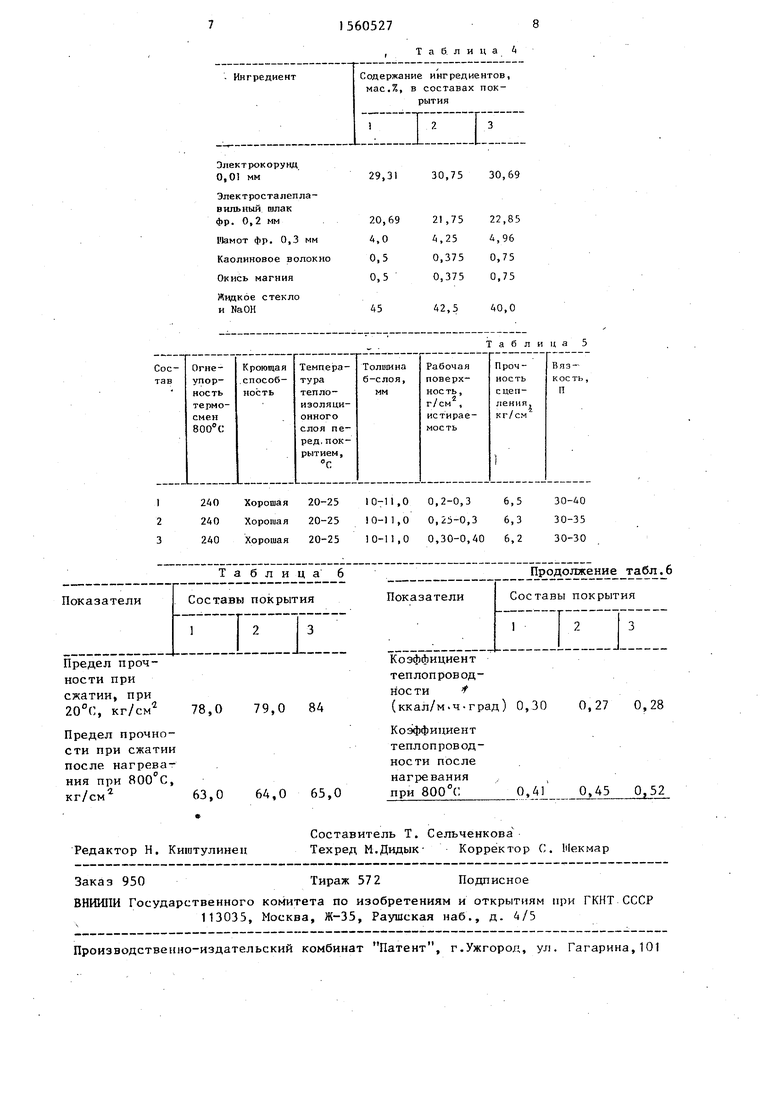

Составы композиций для изготовления соответствующих слоев и результаты испытаний приведены в табл. 1 - 3 - для теплоизоляционного слоя, в табл. 4 - 6 - для огнеупорного слоя

Для прототипа прочность через 28 сут равна 600 кг/см , огнеупорность 1870 С, огневая усадка при 1500°С до 1,0%.

Термостойкость определяют по количеству термоциклов, огнеупорный образец при температуре 800-1000 С - вода. При испытании многослойного покрытия эксплуатационной нагрузкой при 860 С и 750 В трещины и сколы отсутствуют.

Формула изобретения

Способ получения многослойного покрытия на элементах теплового агрегата путем последовательного нанесения теплоизоляционного слоя из композиции, включающей каолиновое волокно и связующее, и огнеупорного слоя из композиции, включающей электрокорунд и связующее, о т л и ч а - ю щ и и с я тем, что, с целью повышения эксплуатационной стойкости, предварительно на элемент наносят слой электроизоляционного лака, теплоизоляционный слой выполняют из ткани, обработанной композицией, дополнительно содержащей цирконовый концентрат, а в качестве связующего - жидкое стекло при следующем соотношении компонентов, мас.%: Каолиновое волокно4-5

Жидкое стекло47-58

Цирконовый концентрат38-48а композиция огнеупорного слоя содержит дополнительно электросталеплавильный шлак, шамот, окись магния и каолиновое волокно, а в качестве связующего - жидкое стекло при следующем соотношении компонентов, мае.%:

Коэффициент т еп лоп ров од - ности

(ккал/ч.м;град)

Коэффициент теплопроводности после

нагревания при 800°С

0,30 0,27 0,35

0,38 0,46 0,54

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорный клей | 1987 |

|

SU1523562A1 |

| Способ изготовления огнеупорного тигля индукционной печи | 1975 |

|

SU621952A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 1998 |

|

RU2144521C1 |

| Композиция для монолитной футеровки сталеразливочных ковшей | 1986 |

|

SU1472460A1 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2740969C2 |

| ОГНЕУПОРНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ И СПОСОБ СОЕДИНЕНИЯ ОГНЕУПОРНЫХ ЭЛЕМЕНТОВ | 2017 |

|

RU2685301C1 |

| Огнестойкий герметик | 2024 |

|

RU2839478C1 |

| Огнеупорная масса преимущественно для покрытия клапана горячего дутья | 1987 |

|

SU1528765A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении теплоизоляционных огнеупорных материалов в тепловых агрегатах, в частности индукторах высокой частоты. Целью изобретения является повышение эксплуатационной стойкости. Способ получения многослойного покрытия на элементы теплового агрегата путем нанесения на элемент слоя электроизоляционного лака с последующим выполнением теплоизоляционного слоя из стеклоткани, обработанной композицией, включающей, мас.%: каолиновое волокно 4-5

жидкое стекло 47-58 и цирконовый концентрат 38-48, и огнеупорного слоя из композиции, включающей, мас.%: жидкое стекло 40-45

электросталеплавильный шлак 20,69-22,8

шамот 4-4,96

окись магния 0,5-0,75

каолиновое волокно 0,5-0,75 и электрокорунд - остальное. Способ обеспечивает отсутствие трещин и сколов при эксплуатации агрегата при 860°С и токе возбуждения 750 В, прочность теплоизоляционного слоя 30-46 кг/см2, коэффициент теплопроводности 0,27-0,35, для огнеупорного слоя - прочность 78-84 кг/см2, коэффициент теплопроводности 0,27-0,3. 5 табл.

,

Хорошая

Хорошая

Хорошая, вздутия и подтеков нет после сушки

Таблица 3

20-2510,0 25-30 1,4 4,8

20-2510,0 25-30 1,45 5,0

2510,0 30-32 1,5 5,6

Таблица k

| Цыганов В.А | |||

| Плавка цветных металлов в индукционных печах | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Теплоизоляционно-конструктивный элемент | 1977 |

|

SU719994A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1990-04-30—Публикация

1987-01-12—Подача