Изобретение относится к черной металлургии, в частности к составам лигатур для получения качественных марок сталей.

Цель изобретения - снижение трудоемкости шихтовки за счет улучшения дробимости лигатуры.

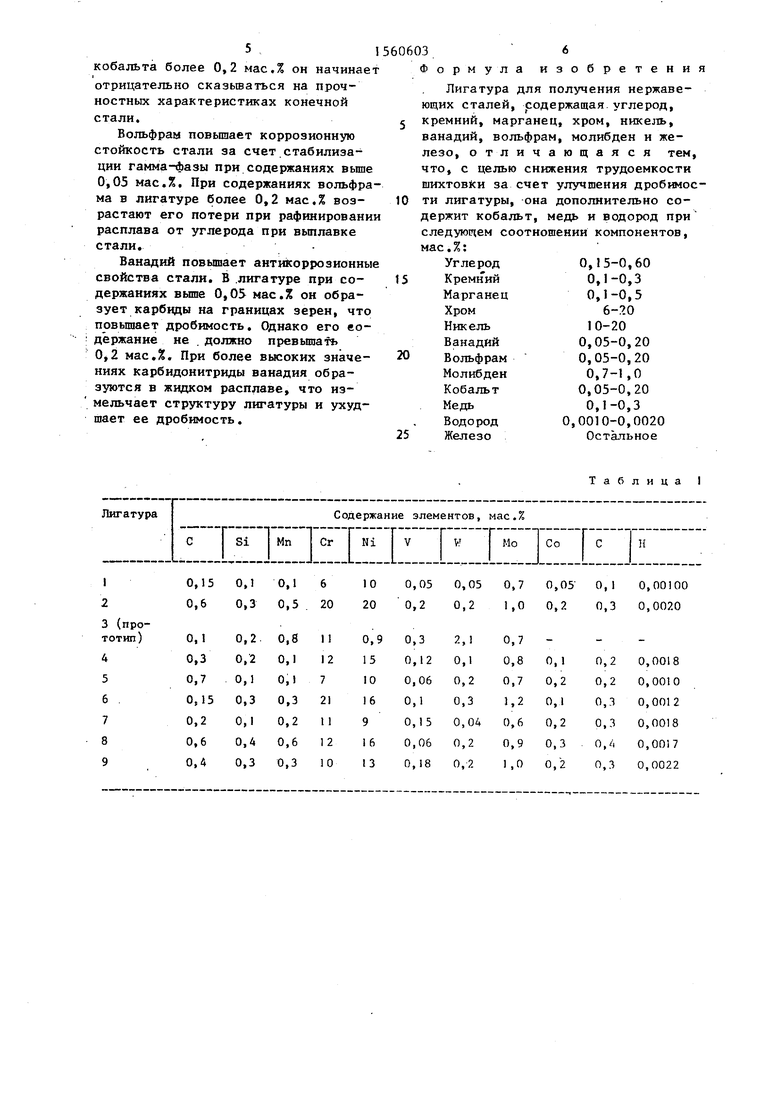

Пример. Опытные составы лигатуры выплавляли в 8-тонной дуговой печи ДПС-6Н2, используя отходы никелевых сплавов. Водород присаживали в виде гидроксидов никеля, входящих в состав аккумуляторных отходов.

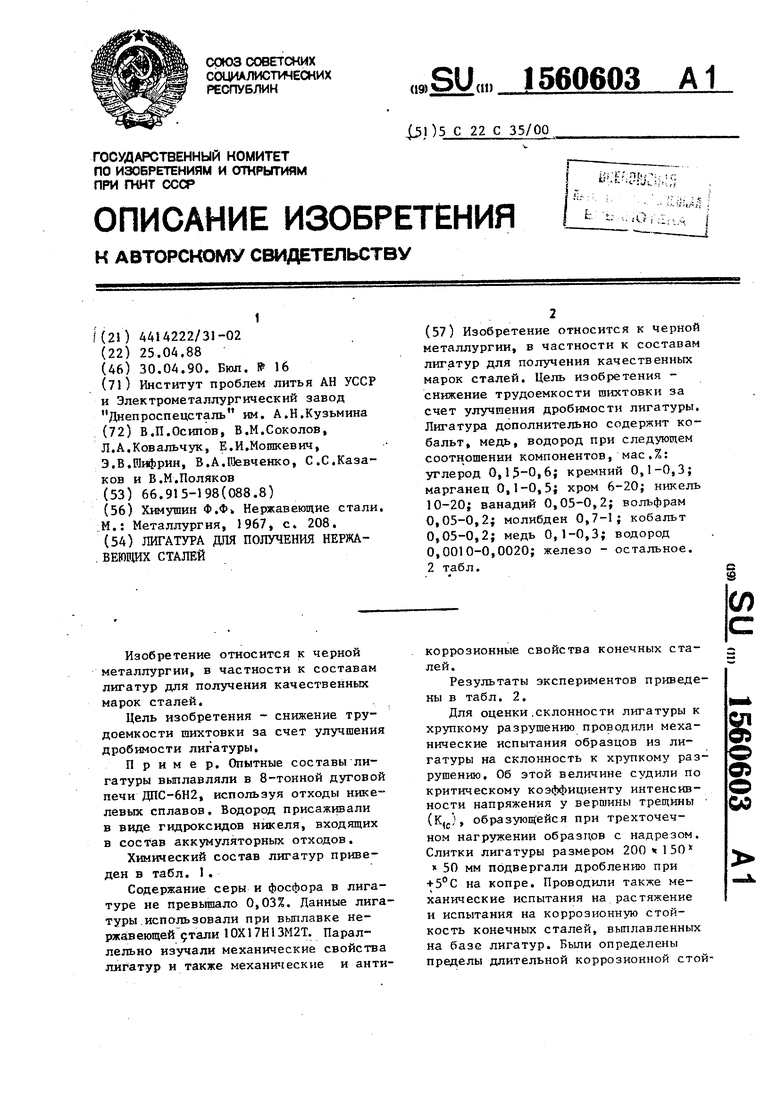

Химический состав лигатур приведен в табл. 1 .

Содержание серы и фосфора в лигатуре не превышало 0,03%. Данные лигатуры использовали при выплавке нержавеющей стали 10Х17Н13М2Т. Параллельно изучали механические свойства лигатур и также механические и антикоррозионные свойства конечных сталей.

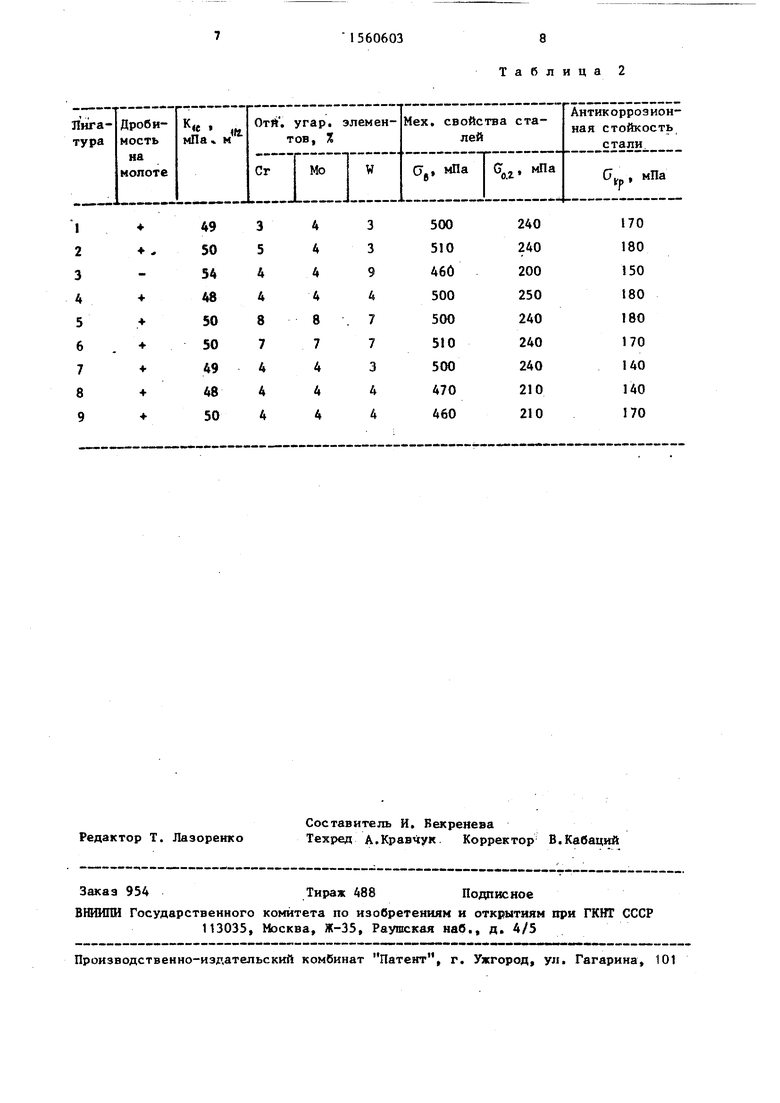

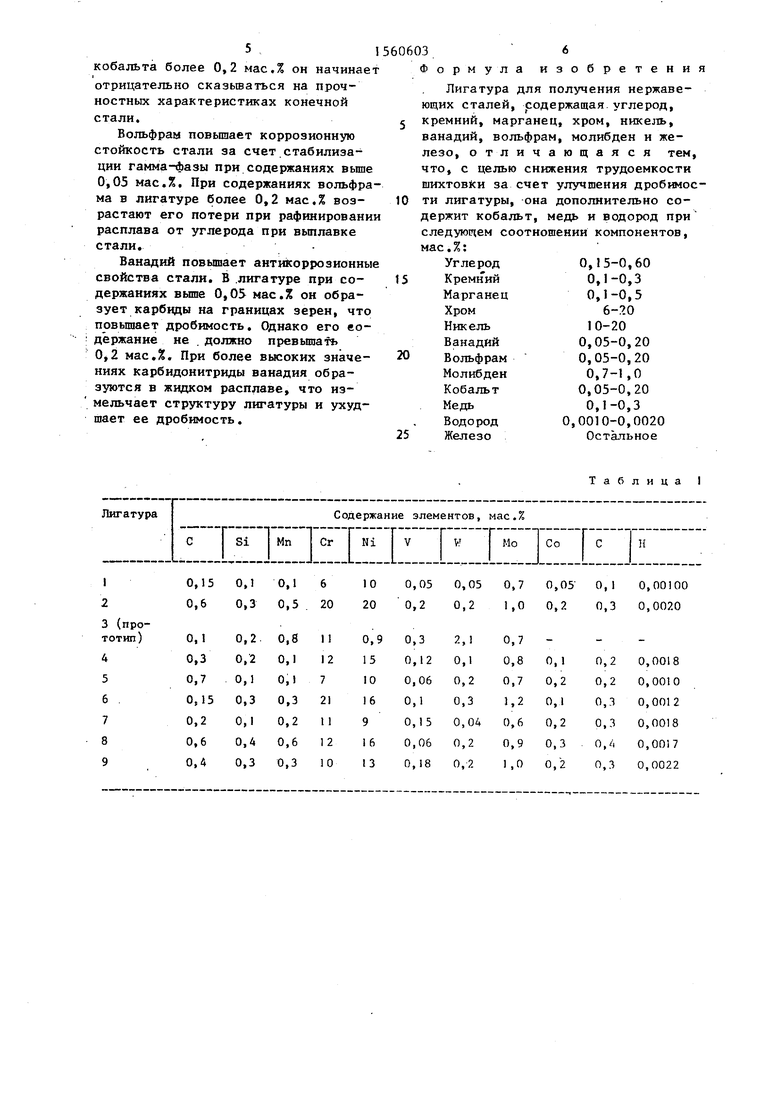

Результаты экспериментов приведены в табл. 2.

Для оценки.склонности лигатуры к хрупкому разрушению проводили механические испытания образцов из лигатуры на склонность к хрупкому разрушению. Об этой величине судили по критическому коэффициенту интенсивности напряжения у вершины трещины (К,с), образующейся при трехточечном нагружении образцов с надрезом. Слитки лигатуры размером 200 х 150 50 мм подвергали дроблению при +5°С на копре. Проводили также механические испытания на растяжение и испытания на коррозионную стойкость конечных сталей, выплавленных на базе лигатур. Были определены пределы длительной коррозионной стойv w

|

О

о

СО

кости Ск., а также временное сопротивление при растяжении (J& и условный предел текучести.

Применение предлагаемой лигатуры при производстве нержавеющих марок стали упрощает шихтовку, снижает трудоемкость дробления исходных шихтовых материалов за счет хрупкости лигатуры, облегчается дробление (измельчение материала). Кроме того, экономятся чистые шихтовые материалы за счет использования лигатур, получаемых на базе отходов.

Содержание углерода в лигатуре не должно превышать 0,6 мас.%. В лигатуре этот элемент повышает ее хрупкость и дробимость за счет образования карбидов. Однако в конечной стадии углерод отрицательно влияет на антикоррозионные свойства, а содержание его должно быть на порядок ниже. Удаление углерода при выплавке стали путем окисления кислородом при его содержании более 0,6 мас.% неэкономично из-за повышенного угара хрома, молибдена и других элементов при этом. При содержании углерода менее 0,16 мас.% карбиды не образуются, что повышает пластичность лигатуры и снижает ее дробимость.

Марганец введен в состав лигатуры для повышения ее дробимоети за счет образования сульфидов. Этот эффект начинает проявляться с 0,1 мас.% марганца., Однако при содержаниях марганца более 0,5 мас.% в лигатуре он снижает активность серы до таких пределов, что ее становится трудно удалить из конечного металла, что отрицательно сказывается на антикоррозионных свойствах стали.

Кремний в лигатуре повышает ее хрупкость. Данный эффект начинает проявляться начиная с его содержания 0,1 мас.%. При содержаниях кремния более 0,3 мас.% он начинает отрицательно сказываться на антикоррозионных свойствах конечной стали.

Водород, начиная с содержания 0,0010 мас.% резко снижает пластичность лигатуры и повышает ее дробимость за счет образования флокенов. Вместе с тем он легко удаляется до низких конечных значений при получении конечной стали, если его содержание не превышает 0,002 мас.%.

5

0

5

0

5

0

45

50

55

При более высоких содержаниях в лигатуре он начинает отрицательно сказываться на механических свойствах конечной стали.

Никель являетсй одним из основных компонентов, повышающих коррозионную стойкость cfanH. Этим обус-- ловлено его присутствие в лигатуре. Уменьшение содержания никеля в лигатуре ниже 10 мас.% способствует образованию ферритной составляющей стали, что не позволяет достигать необходимого уровня антикоррозионных свойств. Введение чистого никеля в состав шихты усложняет шихтовку и удорожает конечный продукт. Никель понижает склонность лигатуры к дробимости и при содержании выше 20 мас,% нельзя получить сплав, который можно раздробить на копре даже при введении остальных примесей, способствующих этому процессу.

Хром значительно повышает коррозионную стойкость сталей. Он также охрупчивает лигатуру за счет образования карбидов. Этот эффект начинает проявляться при его содержании более 6%. Однако при содержании более 20% хрома возрастают его потери при выплавке стали за счет совместного окисления углерода и хрома.

Молибден повышает коррозионную стойкость стали за счет легирования твердого гамма-раствора. Этот эффект начинает проявляться при содержании молибдена более 0,7 мас.%. При его содержании более 1 мас.% возрастают его потери при выплавке стали за счет необходимой продувки кислородом .

Медь легирует твердый раствор, повышая его термодинамическую стабильность, -что повышает коррозионную стойкость сталей. В лигатуре она образует интерметаллиды по границам зерен, что повышает ее склонность к дробимости. Этот эффект проявляется с 0,1 мас.% меди. Введение меди более 0,3 мас.% нежелательно, так как начинает отрицательно влиять на прочностные характеристики конечной стали.

Кобальт стабилизирует гамма-фазу, повышая коррозионную стойкость стали. В лигатуре он повышает ее дробимость, образуя интерметаллические соединения, начиная с содержания 0,05 мас.% кобальта. При содержании

кобальта более 0,2 мас.% он начинает отрицательно сказываться на прочностных характеристиках конечной стали.

Вольфрам повышает коррозионную стойкость стали за счет стабилизации гамма-фазы при содержаниях выше 0,05 мас.%. При содержаниях вольфрама в лигатуре более 0,2 мас.% возрастают его потери при рафинировании расплава от углерода при выплавке стали.

Ванадий повышает антикоррозионные свойства стали. В лигатуре при содержаниях выше 0,05 мас.% он образует карбиды на границах зерен, что повышает дробимость. Однако его содержание не должно превышать 0,2 мас.%. При более высоких значениях карбидонитриды ванадия образуются в жидком расплаве, что измельчает структуру лигатуры и ухудшает ее дробимость.

Формула изобретения

Лигатура для получения нержавеющих сталей, содержащая углерод, кремний, марганец, хром, никель, ванадий, вольфрам, молибден и железо, отличающаяся тем, что, с целью снижения трудоемкости шихтовки за счет улучшения дробимос- ти лигатуры, она дополнительно содержит кобальт, медь и водород при следующем соотношении компонентов, мае.%:

0

5

Углерод

Кремний

Марганец

Хром

Никель

Ванадий

Вольфрам

Молибден

Кобальт

Медь

Водород

Железо

0,15-0,60 0,1-0,3 0,1-0,5

6-20 10-20

0,05-0,20

0,05-0,20 0,7-1,0

0,05-0,20

0,1-0,3 0,0010-0,0020 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для нержавеющих сталей | 1989 |

|

SU1659514A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| Лигатура для постоянных магнитов | 1986 |

|

SU1420053A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ И НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437955C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| Чугун | 1990 |

|

SU1765236A1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 1996 |

|

RU2118396C1 |

| ПРУЖИННАЯ СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИНЫ ИЗ ТАКОЙ СТАЛИ И ПРУЖИНА ИЗ ЭТОЙ СТАЛИ | 2006 |

|

RU2397270C2 |

Изобретение относится к черной металлургии, в частности к составам лигатур для получения качественных марок сталей. Цель изобретения - снижение трудоемкости шихтовки за счет улучшения дробимости лигатуры. Лигатура дополнительно содержит кобальт, медь, водород при следующем соотношении компонентов, мас.%: углерод 0,15-0,6

кремний 0,1-0,3

марганец 0,1-0,5

хром 6-20

никель 10-20

ванадий 0,05-0,2

вольфрам 0,05-0,2

молибден 0,7-1

кобальт 0,05-0,2

медт 0,1-0,3

водород 0,0010-0,0020

железо - остальное. 2 табл.

Таблица I

Таблица 2

| Химушин Ф.Ф Нержавеющие стали | |||

| М.: Металлургия, 1967, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1990-04-30—Публикация

1988-04-25—Подача