Изобретение относится к области металлургии, в частности к жаропрочным сложнолегированным сталям, используемым в энергетике, машиностроении, судостроении и в других отраслях промышленности для производства жаропрочных деталей и арматуры, работающих при стационарном и переменном температурно-силовом воздействии в воздухе и агрессивных газовых средах, а также длительного абразивного изнашивания при высоких температурах.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является жаропрочная сталь 37Х12Н8Г8МФБ по ГОСТ 5632-72 (1), содержащая, мас.%:

Углерод - 0,34 - 0,40

Кремний - 0,30 - 0,80

Марганец - 7,50 - 9,50

Хром - 11,50 - 13,50

Никель - 7,00 - 9,00

Молибден - 1,10 - 1,40

Ниобий - 0,25 - 0,45

Ванадий - 1,25 - 1,55

Сера - Не более 0,03

Фосфор - Не более 0,035

Медь - Не более 0,3

Железо - Остальное

Физико-химические свойства этой стали близки к применяемой в данной области техники стали 40Х24Н12СЛ, однако ее окалиностойкость из-за пониженного содержания хрома хуже. Обладая более высокой жаропрочностью и лучшей технологичностью, чем другие известные стали, она не лишена существенных недостатков: возникновение трещин термического характера и коробление в условиях эксплуатации деталей при переменных температурах, абразивное истирание, и что более важно, неудовлетворительная окалиностойкость при высоких температурах. Поэтому сталь 37Х12Н8Г8МФБ используется для деталей, преимущественно изготовляемых способом деформирования и работающих при температурах до 650oC в мало абразивных средах.

Задачей предлагаемого изобретения является изыскание состава жаропрочной стали, обеспечивающей повышение окалиностойкости и всех механических характеристик деталей, изготовленных из нее, работающих в условиях переменных температур от 20 до 1100oC.

Для достижения поставленной задачи жаропрочная сталь, включает углерод, кремний, марганец, хром, никель, медь, молибден, ванадий, ниобий и железо, дополнительно содержит алюминий, титан, редкоземельные металлы при следующем соотношении компонентов, мас.%:

Углерод - 0,30 - 0,50

Кремний - 0,40 - 1,50

Марганец - 12,00 - 20,00

Никель - 0,50 - 4,00

Медь - 0,50 - 3,00

Хром - 10,00 - 30,00

Алюминий - 1,00 - 3,00

Титан - 0,02 - 0,50

Ниобий - 0,02 - 0,50

Ванадий - 0,05 - 0,30

Молибден - 0,05 - 0,50

Редкоземельные металлы - 0,001 - 0,20

Железо - Остальное

Соотношение легирующих элементов выбрано таким, чтобы материал в процессе переменной температуры эксплуатации проявил структурную и размерную стабильность, обеспечивая требуемую работоспособность детали и окалиностойкость.

Введение в заявленную композицию меди при содержании 0,5 - 0,3 мас.%, повышает теплопроводность стали и стабилизирует хромо-никель-марганцевый аустенит, повышает прочность и ударную вязкость, способствует дисперсионному упрочнению состава, аустенитизации стали аналогично никелю. Введение в состав стали менее 0,50% меди не оказывает улучшающего действия на его характеристики при наличии относительно больших концентраций никеля и марганца, а при наличии в таком составе меди выше 3% возникает опасность образования горячих трещин в отливках.

Микролегирование стали ванадием в присутствии меди повышает ее пластичность. Ванадий в такой стали частично растворяется в аустените, а большей частью участвует в образовании самостоятельных карбидов (VO), что улучшает жидкотекучесть стали. Эффект воздействия ванадия начинается с его присадки в количестве 0,05%. Выше содержания 0,30% присутствие ванадия нежелательно, т. к. при этом возможна его диффузия на поверхность слитка, где ванадий окисляется с образованием летучих окислов (V2O5), снижающих защитные свойства окисной пленки и тем самым общую окалиностойкость стали.

Введение в состав стали молибдена, начиная с 0,05%, упрочняет аустенит, легирует карбиды хрома, повышая их устойчивость при переменных температурах и измельчает структуру стали, упрочняет ее карбидами молибдена (MоC2).

Введение молибдена в предлагаемую композицию выше 0,50% нецелесообразно, т.к. при таком количестве он действует аналогично повышенному содержанию ванадия, что приводит к снижению окалиностойкости стали летучими окислами (MоO3).

Присутствие ниобия в стали оказывает положительное влияние на ее структуру, упрочняет сталь, особенно при переменных температурах. При введении ниобия, начиная с 0,02%, в стали образуются мелкие термодинамически устойчивые карбиды ниобия (NbC), которые равномерно рассеяны в структуре и способствуют измельчению зерна. При введении ниобия более 0,50% также возможно образование летучих окислов (Nb2O5), что может вызвать снижение окалиностойкости стали.

Наличие ниобия в стали уменьшает ее чувствительность к перегреву.

Легирование стали титаном и алюминием, обладающими высокой термодинамической активностью и большой теплотой образования окислов, способствует формированию на поверхности металла высокозащитных окисных покрытий, обеспечивающих требуемые жаростойкость и окалиностойкость. Титан способствует уменьшению размера зерна и повышает механические свойства стали (ударную вязкость) аналогично ниобию, молибдену и ванадию при содержании в стали начиная с 0,02%. Увеличение добавок более 0,50% приводит к образованию крупных, обособленных карбидных скоплений, являющихся внутренними концентраторами напряжений, способствующими развитию микротрещин при переменных температурах. Введение в предлагаемую сталь указанного количества титана способствует уменьшению добавки молибдена и ванадия, являющихся дефицитными и дорогостоящими.

Введение алюминия в меньшем количестве, чем заявляемое (1%), не оказывает влияния на окалиностойкость, а более 3% - вызывает возникновение участков феррита и приводит к увеличению зерна, снижению ударной вязкости и прочности, а также и термостойкости.

Введение в сталь небольшого количества редкоземельных металлов (РМЗ) улучшает весь комплекс ее литейных и механических свойств, повышает окалиностойкость уже при содержании 0,001% и выше.

Наличие в составе РМЗ уменьшает загрязнение стали пленочными сульфидными включениями. Содержание в стали РМЗ менее 0,001% не обеспечивает создание мелкозернистой структуры, необходимой для хорошего сочетания прочностных и пластических свойств.

Введение в сталь РМЗ более 0,2% отрицательно влияет на ее механические свойства в связи с загрязнением неметаллическими включениями и образованием хрупких металлоидов, резко ухудшающих деформируемость стали и снижающих характеристики пластичности.

Оптимальным содержанием углерода в стали является 0,30 - 0,50%, что определяет технологичность изготовления конечного изделия. При введении углерода менее 0,30% ухудшаются литейные свойства стали, при этом для ее производства нужны малоуглеродистые шихтовые материалы, что не всегда доступно. При содержании углерода более 0,50% происходит связывание углеродом части хрома в карбиды, обеднение окисной пленки металла, снижается его окалиностойкость.

Кремний, хотя и оказывает улудшающее влияние на окалиностойкость, нейтрализуя влияние цветных примесей по границам зерен, но в присутствии алюминия в стали оно фактически не проявляется.

Нижний предел содержания кремния установлен 0,4%, что обеспечивает получение "спокойной" стали без самовскипания при плавке, а верхний - 1,5%, по особенностям выплавки стали в кислых печах. Увеличение содержания кремния может привести к появлению ферритной составляющей в стали, что снижает ее прочностные характеристики, понижает пластические свойства.

Марганец является основным легирующим элементом, обеспечивающим аустенитную структуру стали. При наличии в стали хрома минимальное количество марганца должно быть не менее 12%. Максимальное содержание марганца ограничивается 20%, выше которого сказывается отрицательное влияние марганца на окалиностойкость стали и снижаются ее механические свойства из-за загрязнения стали фосфором, обязательно присутствующим в ферромарганце, используемом в качестве шихтового материала. Марганец в стали (более 12%), как аустенитообразующий элемент, позволяет снизить в ней содержание никеля.

Введение никеля в пределах 0,5 - 0,4% экономно легирует сталь, обеспечивает повышение ее прочности и пластичности. До 0,6 мас.% влияние никеля при наличии 12 - 20 мас.% марганца почти не ощутимо, а выше 4% хотя никель и продолжает улучшить сталь, но весьма незначительно, в то же время сильно повышает ее стоимость, что явно нецелесообразно.

Хром обеспечивает высокую окалиностойкость стали при высоких температурах, вплоть до 1100oC особенно в сочетании с предложенным количественным соотношением алюминия, образуя на поверхности детали при окислении защитные шпинельные окисные пленки типа (MeO•Al2O3), (MeO•Cr2O3), а также самостоятельных окислов (Cr2O3). Окислы хрома до 1050oC нелетучи, что и обеспечивает длительную окалиностойкость стали. Предложенное нормирование хрома повышает изностойкость стали при высоких температурах. Содержание хрома ниже 10% не обеспечивает требуемых свойств стали, а увеличение его содержания более 30% к ухудшению прочностных характеристик стали в связи с появлением в структуре стали ферритной составляющей.

Именно выбранны количественные соотношения указанных элементов приводят к достижению повышенных окалиностойкости, термостойкости, прочности и износостойкости стали в условиях переменных температур и абразивного износа. Содержание в стали легирующих элементов ниже нижних заявляемых пределов не обеспечивает необходимой длительной прочности, т.к. не обеспечивает создание мелкозернистой структуры, а содержание легирующих элементов выше верхних пределов ухудшает не только жаропрочность стали, но и ее деформируемость, характеристики пластичности.

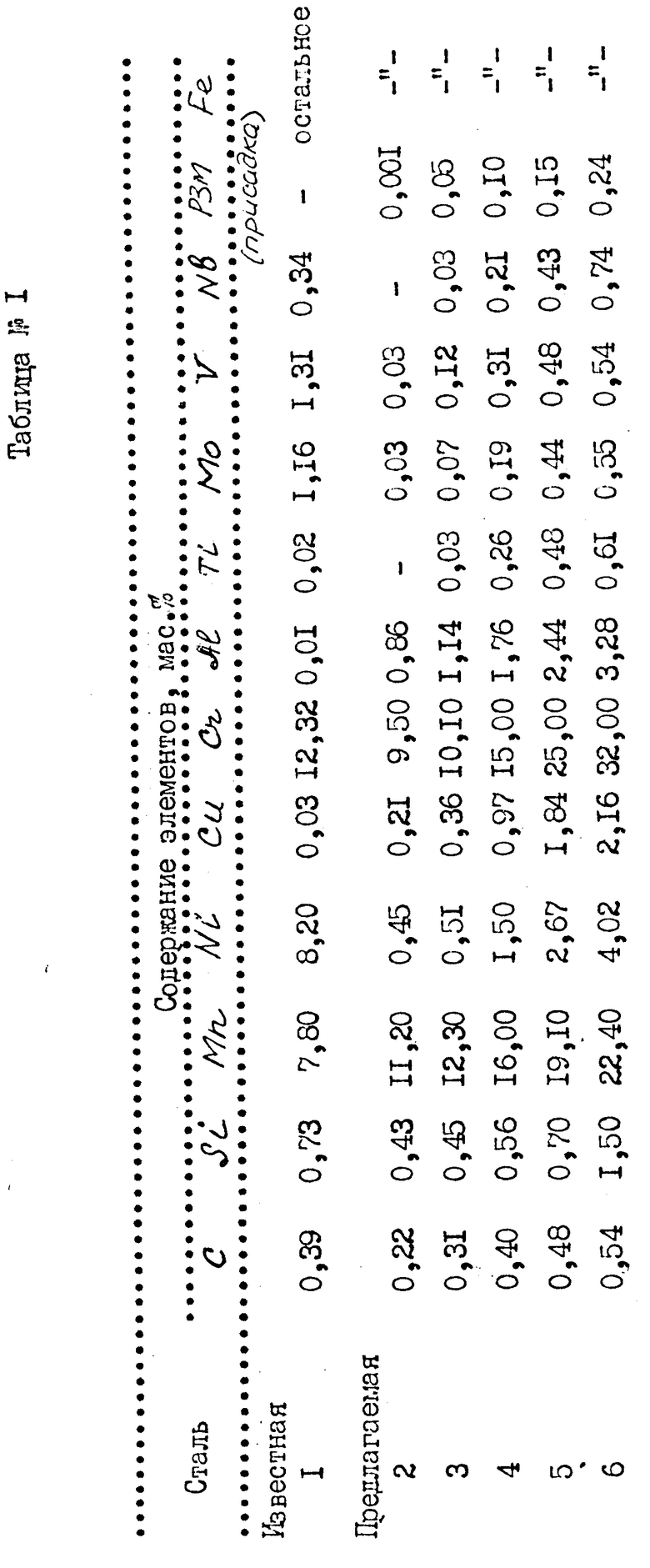

Для проверки выправлены в индукционной печи и испытаны детали и образцы из проб стали известного и описываемого составов со средними содержаниями названных компонентов, а также выходящими за пределы описываемого.

При выплавке сталей применяли одни и те же шихтовые материалы, выплавку и заливку осуществляли в тигле емкостью 60 кг с хромомагнезитовой футеровкой методом переплава.

Редкоземельные металлы (мишметаллы) - РМЗ вводили в ковш. Температуру заливки сталей контролировали вольфрамрениевой термопарой погружения. Затем определены необходимые механические свойства и стойкости описываемой и известной сталей по одной и той же известной технологии.

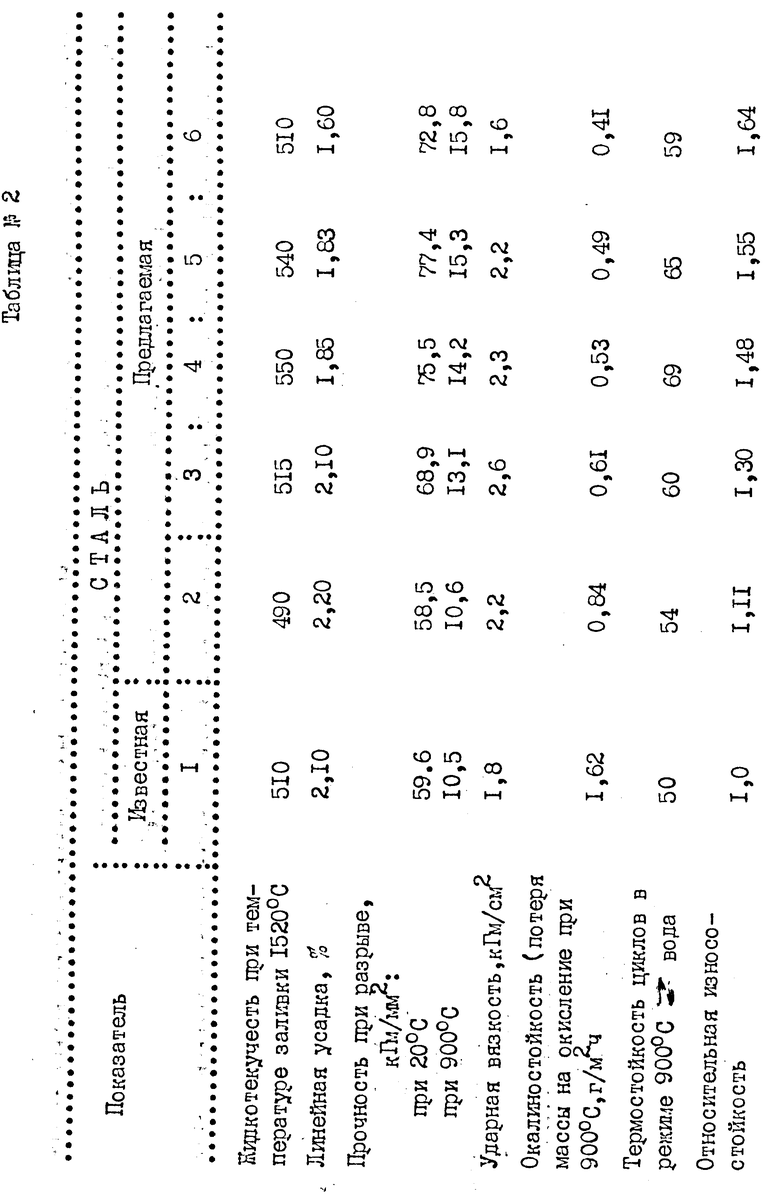

Химический состав, механические свойства и результаты определения литейных и механических свойств, окалино- и термо- стойкости исследованных материалов приводятся соответственно в табл. 1 и 2.

Как видно из табл. 2 литейные свойства предлагаемой стали и стали-прототипа различаются незначительно. Механические свойства при комнатных и высоких температурах, термостойкость, окалиностойкость и износостойкость у предложенной стали выше, чем у прототипа.

Наиболее удовлетворительным сочетанием свойств обладает предложенная новая сталь среднего химического состава N 4, 5 (табл. 2).

Стали с составами, выходящими из заявленных пределов, не превышает по свойствам известную сталь.

Ожидаемый технико-экономический эффект изобретения выразится в расширении рабочих режимов, а также в повышении эксплуатационной надежности и ресурса работы деталей, изготовленных из предложенной стали. Новая сталь может быть использована для производства изделий, требующих повышенную термостойкость, окалиностойкость, и надежную длительную прочность.

Замена известных сталей описываемой сталью по предварительному расчету дает экономический эффект около 300 миллионов рублей в год за счет снижения на 15-20% брака по горячим трещинам в литье, снижения содержания дорогостоящих легирующих элементов и увеличения срока службы готовых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2009 |

|

RU2426814C2 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 2009 |

|

RU2415963C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Способ изготовления трубы из теплостойкой стали для паровой турбины | 2023 |

|

RU2822643C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2448194C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

Изобретение относится к металлургической промышленности и касается состава жаропрочной стали, используемой для производства жаропрочных специальных литых и деформируемых изделий и арматуры, работающих в условиях стационарного и переменного температурно-силового воздействия, а также длительного абразивного изнашивания при высоких температурах. Задачей создания новой стали являлось изыскание состава для изделий с высокими механическими показателями и окалиностойкостью. Сталь содержит компоненты при следующем соотношении, мас. %: углерод 0,30-0,50; кремний 0,40-1,50; марганец 12,0-20,0; никель 0,50-4,0; медь 0,50-3,0; хром 20,0-30,0; алюминий 1,0-3,0; титан 0,02-0,50; молибден 0,05-0,50; ванадий 0,05-0,30; ниобий 0,02-0,50; РЗМ 0,001-0,20; железо - остальное. Достигаемый технический результат заключается в создании состава жаропрочной стали с новыми физико-химическими свойствами, которые обеспечивают производство термо- и износостойких деталей для энергетики, машиностроения, судостроения и других отраслей промышленности, где требуется длительность надежность их работы в переменных условиях и высоких температурах. 2 табл.

\ \ \ 1 Жаропрочная сталь, содержащая углерод, кремний, марганец, хром, никель, медь, молибден, ванадий, ниобий, железо, отличающаяся тем, что она дополнительно содержит алюминий, титан, редкоземельные металлы при следующем соотношении компонентов, мас.%: \\\3 Углерод \\\7 0,3 - 0,5 \\\3 Кремний \\\ 7 0,4 - 1,5 \\\3 Марганец \\\7 12 - 20 \\\3 Никель \\\7 0,5 - 4,0 \\\3 Медь \\\7 0,5 - 3,0 \\\3 Хром \\\7 10 - 30 \\\3 Алюминий \\\7 1 - 3 \\\3 Титан \\ \ 7 0,02 - 0,50 \\\3 Молибден \\\7 0,05 - 0,50 \\\3 Ванадий \\\7 0,05 - 0,30 \\\3 Ниобий \\\7 0,02 - 0,50 \\\3 Редкоземельные металлы \\\7 0,001 - 0,20 \ \\3 Железо \\\7 Остальное

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1998-08-27—Публикация

1996-07-05—Подача