Изобретение относится к металлургии, в частности к разработке составов чугуна для деталей двигателей. ( Цель изобретения - снижение суммарного износа в паре с высокопрочным чугуном в присутствии абразив- , ных частиц.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Наличие в составе предлагаемого чугуна фосфора в указанных пределах приводит к формированию в структуре фосфидной эвтектики в виде разорванной сетки.

Дополнительный ввод ниобия усиливает стабилизирующее действие таких элементов как хром, ванадий, титан,

а также изменяет морфологию структурно-свободных карбидов и ос Ьидной эвтектики, играющих важную роль в формировании износостойкой металлической основы.

Повышение концентрации меди в предложенном составе совместно с никелем устраняет неравномерность свойств но сечениям отливки, улучшают прочностные и технологические характеристики чугуна и, прежде всего, его обрабатываемость. Комплексное легирование суммой ниобия, фосфора при предложенной концентрации меди способствует снижению износа контртела (кольца) из высокопрочного чугуна, особенно э присутствии абразивных частиц. При недостаточной твердости металлической матрицы возможно вклинивание в гильзу абразивных частиц, что приводит к резкому росту износа кольца, за счет шаржирования. Титан, вана- дий, марганец и хром оказывая эсЬфек- тивное влияние на первичную кристаллизацию, эвтектическое и эвтектоидное превращение, способствуют получению чугуна с мелкодисперсной перлитной матрицей и равномерно распределенными включениями графита, что в свою очередь обеспечивает снижение склонности сплава к выкрашиванию структурных составляющих в процессе износа.

Совместное графитизирующее модифицирование предложенного сложнолегиро- ванного чугуна барием и РЗМ включает отбел в тонких сечениях отливок, из- мельчает эвтектическое зерно и приво- дит к более равномерному распределению включений фосфидной эвтектики в металлической матрице. Как показали, исследования для предложенного ком- плекснолегированного чугуна ввод, од- ного бария не обеспечивает требуемой графитизации сплава.

Выбранные пределы содержания.углерода (3,1-3,6%), кремния (2,0-2,8%) в предлагаемом сплаве обеспечивает хорошие литейные и технологические свойства.

Нижние пределы по углероду и кремнию обусловлены необходимостью исключения структурно-свободного цементита Превышение верхних пределов концентрации данных элементов приводит к ухудшению формы, размеров и распределения графита. Наличие в чугуне марганца ниже 0,6 мас.% не обеспечивает требуемого упрочнения матрицы, а при добавках его свыше 1 мас.% увеличивается склонность сплава к усадочным явлениям. При концентрации ванадия, - ниобия.,хрома и титана ниже 0,05;0,02; 0,4j 0,03 мас.% соответственно в структуре чугуна появляется феррит, существенно снижающий твердость сплава. Добавки в сплав этих же элементов выше верхних пределов (0,2; 0,3; 0,9 и 1 мас.% соответственно) резко ухудшают его обрабатываемость и, кроме того,,приводят к удорожанию отливок. , Нижние предель по никелю (0,1 Mac.%)v и меди (0,3 мас.%) выбраны исходя из 1 получения равномерной твердости в се- чениях отливки. При концентрациях этих элементов выше 0,6 и 1 мас,% соответственно степень их влияния ни

перлитизацию сплава незначительна, кроме того, это экономически не целесообразно. При содержании фосфора 0,3-0,6 мас.% в структуре образуется равномерно распределенная эвтектика,, существенно влияющая на характер и величину суммарного износа пары трения. При концентрации фосфора ниже 0,3 мас.% в структуре не образуется разорванная фосфидная сетка. Добавка данного элемента выше 0,6 мас.% ох- рупчивают сплав, что приводит к повышенному браку по трещинам. Выбранные пределы содержания барияг- (0,005- 0,07 мас.%) и РЗМ (0,005-0,02 мас.%) обеспечивают за счет эффективного трафитизирующего модифицирования исключение в тонких сечениях отливок из предложенного сплава структурно- свободного цементита, резко ухудшающего его обрабатываемость. Указанные элементы благоприятно влияют на форму и морфологию сложнолегированной фосфидной эвтектики. Оптимальный состав предлагаемого чугуна следующий, мас.%: углерод 3,4; кремний .2,4, марганец 0,8; хром 0,6; никель 0,35j ванадий 0,12; медь 0,7j титан 0,06, барий 0,007; ниобий 0,06; фосфор 0,45; РЗМ О,OJ. Механические свойства в стандартных образцах (предел прочности на разрыв) более 230 Mia, HB 240- 270.

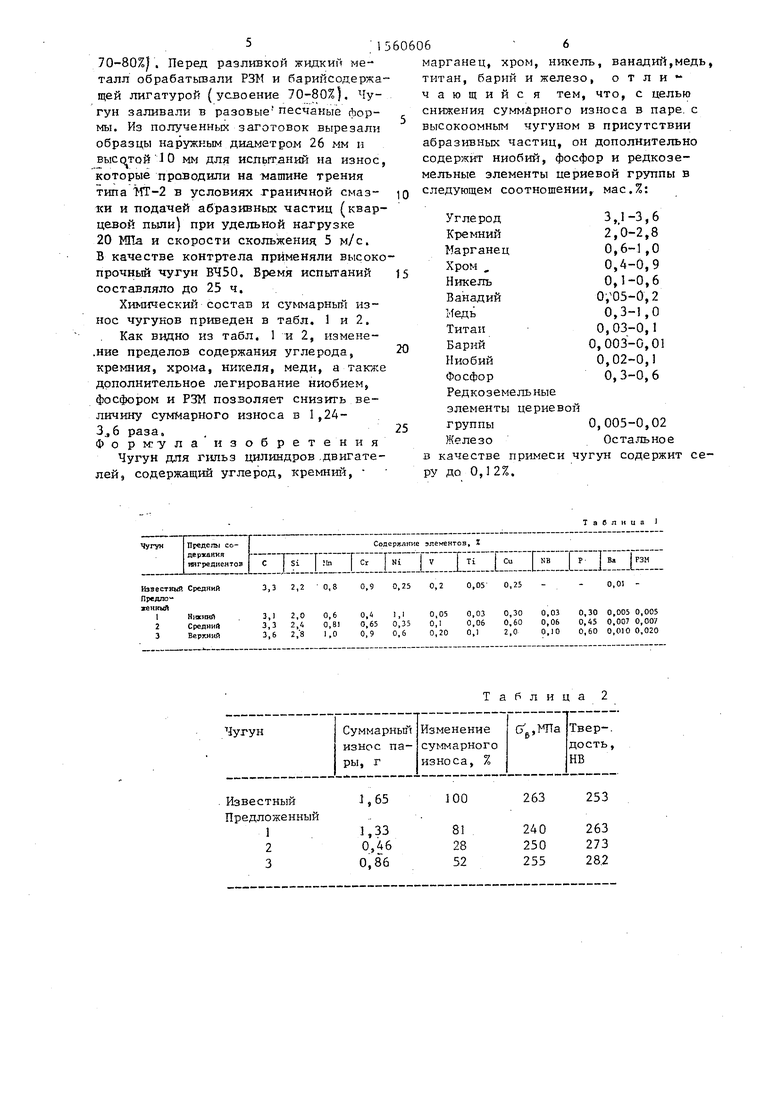

Пример, Для получения чугуна были выплавлены три состава предлагаемого чугуна на нижнем, среднем и верхнем пределах, два состава с пределами содержания ингредиентов ниже нижнего и выше верхнего пределов. Для сравнительных испытаний б.ьиг использован известный чугун, содержащий ингредиенты на среднем пределе.

Плавки проводились 1 в-индукционной печи с кислой футеровкой. В качестве шихтовых материалов исполъзова-- лись; литейный чугун ЛЗ, стальной лом, ферросплавы марганца, кремния, ванадия, титана, хрома, ниобия, фосфора, гранулированный никель, катодная мэдь, РЗМ и барийсодержащие лигатуры (типа Фс65Ба-10 (30% бария) и ФСЗОРЗМЗО (30% РЗМ) соответственно). Шихту загружали в печь, после расплавления и перегрева до J460 С вводили ферросплавы в .требуемых количествах с учетом степени их усвоения (марганец, никель, ванадий, медь, ,хром 85-99%, фосфор, титан и ниобий

5.1

70-80%J. Перед разливкой жидкий металл обрабатывали РЗМ и барийсодержа- щей лигатурой (усвоение 70-80%). Чугун заливали в разовые песчаные Лор- мы. Из полученных заготовок вырезали образцы наружным диаметром 26 мм и jJbice TQH JO мм для испытаний на износ, которые проводили на матине трения типа МГ-2 в условиях граничной смаз- оки и подачей абразивных частиц (кварцевой пыли) при удельной нагрузке 20 Mia и скорости скольжения 5м/с. В качестве контртела применяли высокопрочный чугун ВЧ50. Время испытаний составляло до 25 ч.

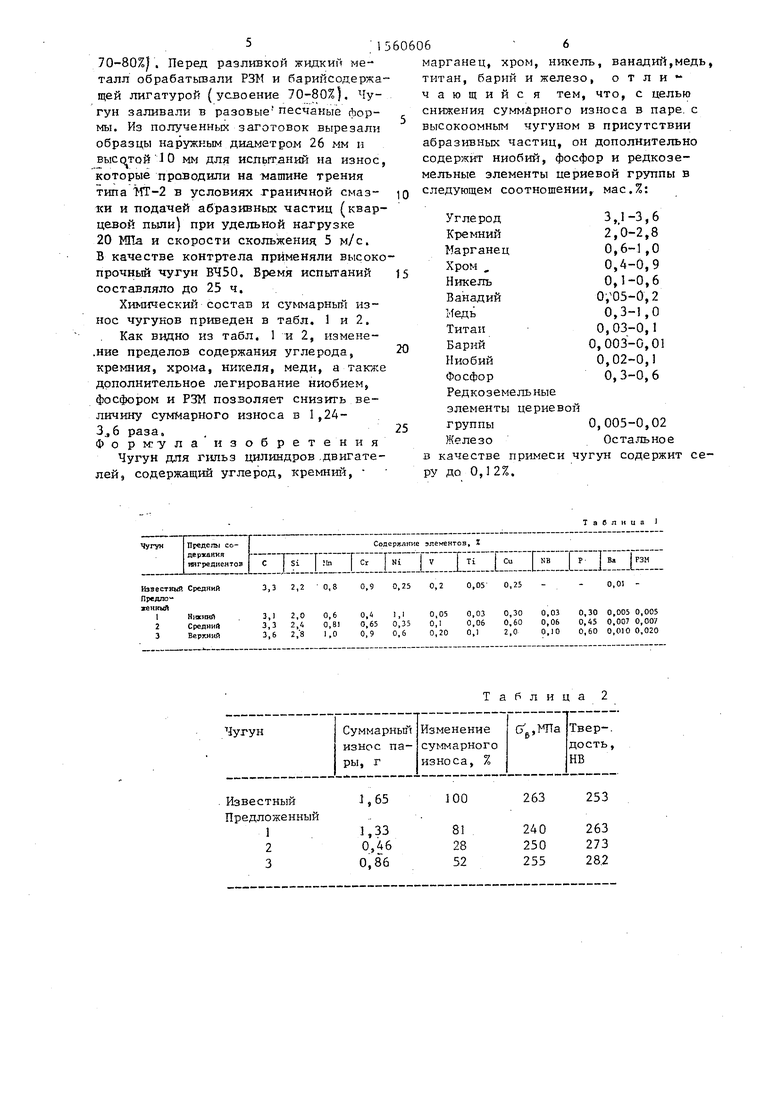

Химический состав и суммарный износ чугунов приведен в табл. 1 и 2.

Как видно из табл, 1 и 2, измене- .ние пределов содержания углерода,

кремния, хрома, никеля, меди, а также дополнительное легирование ниобием, фосфором и РЗМ позволяет снизить величину суммарного износа в 1,24- 3Л6 раза.,

Форм улаизобретения

Чугун для гильз цилиндров двигателей, содержащий углерод, кремний,

6

марганец, хром, никель, ванадий,мед титан, барий и железо, о т л и чающийся тем, что, с целью снижения суммарного износа в паре с высокоомным чугуном в присутствии абразивных частиц, он дополнительно содержит ниобий, фосфор и редкоземельные элементы цериевой группы в следующем соотношении, мас.%:

Углерод

Кремний

Марганец

Хром

Никель

Ванадий

Медь

Титаи

Барий

Ниобий

Фосфор

Редкоземельные

элементы цериевой

группы

Железо

качестве примеси чугун содержит сеу до 0,12%.

3,.1-3,6 2,0-2,8 0,6-1,0 0,4-0,9 0,1-0,6

0;05-0,2 0,3-1,0

0,03-0,1 0,003-0,01

0,02-0,1 0,3-0,6

0,005-0,02 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Чугун | 1989 |

|

SU1693112A1 |

| Чугун | 1987 |

|

SU1454873A1 |

| ЧУГУН | 2002 |

|

RU2218441C1 |

| ЧУГУН | 2014 |

|

RU2562554C1 |

| ЧУГУН | 2007 |

|

RU2333271C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН ДЛЯ КРУПНОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2221072C1 |

| Чугун | 1988 |

|

SU1560608A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1999 |

|

RU2153536C1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

Изобретение относится к металлургии и может быть использовано при производстве двигателей. Цель изобретения - снижение суммарного износа в паре с высокопрочным чугуном в присутствии абразивных частиц. Новый чугун содержит, мас.%: C 3,1-3,6

SI 2,0-2,8

MN 0,6-1,0

CR 0,4-0,9

NI 0,1-0,6

V 0,05-0,2

CU 0,3-1,0

TI 0,03-0,1

BA 0,003-0,01

NB 0,02-0,1

P 0,3-0,3

РЗМ цериевой группы 0,005-0,02

FE остальное. Дополнительный ввод в состав предложенного чугуна NB, P и РЗМ позволяет снизить суммарный износ в паре с высокопрочным чугуном в присутствии абразивных частиц в 1,24-3,6 раза. 2 табл.

Т а & л и ц

Таблица 2

| Чугун | 1979 |

|

SU836187A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сталь | 1982 |

|

SU1084332A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-04-30—Публикация

1988-02-11—Подача