Изобретение относится к металлургии, в частности к разработке составов антифрикционного чугуна для толстостенных крупногабаритных отливок, преимущественно цилиндровых втулок судовых дизелей, работающих в условиях значительных нагрузок и износа.

Известен антифрикционный чугун, содержащий компоненты в следующем соотношении, мас.%: углерод 2,08-3,72, кремний 1,5-2,58; марганец 0,37-0,39; медь 1,65-3,8; алюминий 0,06-0,30; кальций 0,008-0,02; титан 0,02-0,08; олово 0,005-0,06; железо остальное (RU, 96115676, С 22 С 37/10, 1998).

Данный состав чугуна не обеспечивает требуемых механических свойств в толстостенных отливках.

Известен также износостойкий чугун, содержащий компоненты в следующем соотношении, мас.%: углерод 3,0-3,3; кремний 0,3-0,6; марганец 03-0,8; фосфор 03-0,8; ванадий 0,1-0,4; железо и примеси остальное при отношении содержания ванадия к содержанию фосфора 0,3-0,6 (RU, 2153536, С 22 С 37/10, 2000).

Недостатком такого чугуна является плохая обрабатываемость и неравномерность структуры по сечению отливки.

Наиболее близким к заявленному по технической сущности является чугун, содержащий компоненты при следующем соотношении, мас.%: углерод 3,2-3,8; кремний 1,7-2,6; марганец 03-0,7; фосфор 0,15-0,40; серу не более 0,12; хром ≤0,3; никель ≤0,3; медь 0,2-0,5; титан 0,03-0,1; железо остальное (Чугун антифрикционный. Марки. ГОСТ 1585-85, стр.2).

Этот состав чугуна не обеспечивает требуемой структуры и свойств чугуна в крупногабаритных отливках. Объясняется это следующим. Известно (см. Справочник по чугунному литью. Н.Г. Гиршович. - Л.: Машиностроение, 1978, с.45, 46), что количественную оценку констант графитизации Кг' и Кг'' при эвтектическом и эвтектоидном превращениях, определяющих способность чугуна к формированию той или иной микроструктуры в отливках, определяют из выражений:

Kг'= C[Si-0,2(Mn-1,7S-0,3)+0,1P+0,4Ni- 1,2Cr+0,5Al+0,2Cu+0,4Ti-0,4Mo-2V] (1)

Kг''=C[Si-0,2(Mn-1,7S-0,3)-0,2P-0,25Ni- 1,2(Cr+Mo)-0,8Cu-4V-8Sn] (2)

Опытные работы показывают, что химический состав прототипа не позволяет получать в крупногабаритных отливках перлитную структуру матрицы, так как ее можно получить только при замедленной скорости охлаждения в эвтектическом интервале и ускоренном охлаждении в эвтектоидном интервале. Длительное охлаждение крупногабаритных отливок в форме не позволяет выполнить второе условие, а количество антиграфитизирующих элементов, способных затормозить образование повышенного количества феррита при медленном охлаждении в прототипе, недостаточно. Расчеты Кг'' подтвердили, что прототип имеет слишком большую графитизирующую способность при эвтектоидном превращении.

Техническим результатом изобретения является повышение механических свойств и износостойкости чугуна в крупногабаритных отливках за счет получения однородной перлитной структуры матрицы, равномерно распределенного среднего по размерам графита и равномерно распределенной или в виде разорванной сетки фосфидной эвтектики (с цементитной пластиной).

Технический результат изобретения достигается тем, что чугун, содержащий углерод, кремний, марганец, фосфор, серу, медь, титан, никель, хром, примеси и железо, дополнительно содержит ванадий, молибден, бор при следующем соотношении компонентов, мас.%: углерод 2,9-3,5; кремний 0,9-1,5; марганец 0,5-1,0; фосфор 0,15-0,50; серу 0,02-0,08; хром 0,08-0,3; никель 0,02-0,3; бор 0,002-0,04; молибден 0,02-0,45; титан 0,001-0,1; медь 0,05-1,55; ванадий 0,003-0,35; алюминий до 0,015, олово до 0,1 при отношении C+2Sr=5,1-6,2 и численных значениях констант графитизации при эвтектическом и эвтектоидном превращениях Кг'=0,5-30; Кг''= -(0,0-3,5).

Химический состав предложенного чугуна сбалансирован таким образом, что при выполнении требований по численным значениям Кг' и Кг'' обеспечивает формирование однородной перлитной матрицы, равномерно распределенного среднего по размерам графита, исключает в структуре повышенное количество нежелательных фаз (феррита, фосфидной эвтектики с цементитной пластиной), снижающих прочностные характеристики чугуна и его способность сопротивляться износу.

При отношении C+2Si= 5,1-6,2 сохраняется "живучесть" модификаторов при длительной объемной кристаллизации фосфористых модифицированных чугунов в толстостенных крупногабаритных отливках. При C+2Si<5,1 в структуре наблюдается повышенное количество цементита, при C+2Si>6,2 - феррита. Дополнительный ввод в состав чугуна ванадия, молибдена увеличивает устойчивость аустенита, затрудняя графитизацию и диффузию углерода в γ-железе и перлите.

Эти элементы позволяют получать перлитную структуру матрицы при меньшей критической скорости охлаждения (переохлаждения) чугуна, т.е. в массивных отливках.

При вводе в состав чугуна ванадия (менее 0,003%) и молибдена (менее 0,02%), бора (менее 0,002%) их действие на структуру и свойства чугуна проявляется незначительно. Ввод ванадия и молибдена сверх указанного предела (0,35 и 0,45% соответственно) приводит к значительному снижению графитизирующей способности чугуна и, следовательно, появлению избыточного количества цементита.

Аналогичен эффект влияния бора, если его содержание превысит указанный предел (0,04%). Опытным путем установлено, что при концентрации бора в чугуне более 0,001-0,002% его влияние превосходит влияние хрома на эвтектическую кристаллизацию в 15,8 раза, эвтектоидную - 4,2 раза. С учетом этого константы графитизации чугунов, содержащих бор, рассчитываются из выражений:

Kr'= C[Si-0,2(Mn-1,7S-0,3)+0,1P+0,4Ni- 1,2Cr-0,5Al+0,2Cu+0,4Ti-0,4Mo-2V-19B] (3)

Kr''=C[Si-0,2(Mn-1,7S-0,3)-0,2P-0,25Ni- 1,2(Cr+Mo)-0,8Cu-4V-8Sn-5B] (4)

Алюминий - графитизирующий элемент. Его содержание ограничено 0,015%, т. к. при большем содержании он может провоцировать поглощение расплавом водорода, в присутствии которого свинец, вносимый шихтой, даже в тысячных долях процента способен формировать дефектные формы графита (типа видманштетовой).

Олово стабилизирует перлит. Это дефицитный и дорогостоящий металл, поэтому его присутствие ограничено 0,1%.

Уравнения (3), (4), количественно характеризующие влияние элементов, представляют возможность определить необходимую компенсацию изменения графитизации при увеличении или уменьшении содержания тех или иных элементов в предложенном сплаве путем изменения содержания других в указанных пределах для сохранения требуемой структуры чугуна.

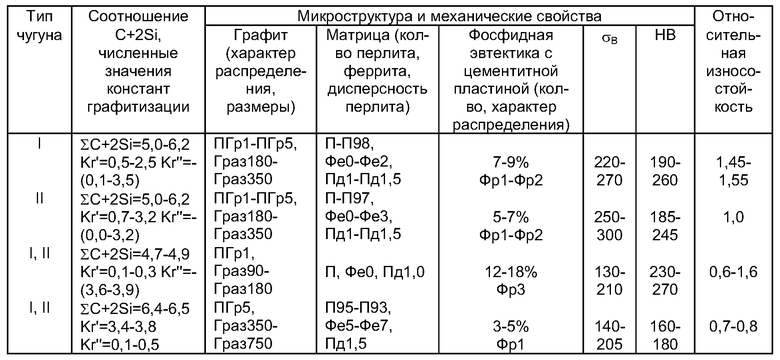

В качестве конкретного примера приводим два типа чугуна, которые при соотношении C+2Sr= 5,1-6,2 и Кг'= 0,5-3,2 и Kr''= -(0,0-3,5) обеспечивают формирование однотипной требуемой микроструктуры в крупногабаритных отливках (см. таблицу).

Химический состав чугуна - тип I (мас.%): С=2,9-3,4; Si=0,9-1,5; Mn= 0,6-1,0; Р=0,15-0,5; S=0,023-0,08; Cr=0,10-0,25; Ni=0,02-0,28; V=0,16-0,35; Ti= 0,01-0,1; Мо= 0,02-0,12; B=0,002-0,01; Сu=0,05-1,0; Al=0,00-0,015; Sn= 0,00-0,005; примеси и железо - остальное.

Химический состав чугуна - тип II (мас.%): С=2,9-3,5; Si=0,9-1,5; Mn= 0,5-0,85; Р=0,23-0,45; S=0,02-0,08; Сr=0,08-0,3; Ni=0,05-0,30; V=0,003-0,05; Ti= 0,001-0,05; Мо=0,03-0,45; В=0,016-0,04; Cu=0,3-1,55; Аl=0,01-0,014; Sn= 0,005-0,1; примеси и железо - остальное.

Статистическая обработка экспериментальных данных, как следует из таблицы, подтверждает, что при использовании предложенного чугуна в толстостенных крупногабаритных отливках формируется однородная перлитная матрица, равномерно распределенный средний по размерам графит и равномерно распределенная или в виде разорванной сетки фосфидная эвтектика (с цементитной пластиной) не более 9%, обеспечивающие высокие механические свойства и износостойкость чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ЗАГОТОВОК ИЗ СЕРОГО ПЕРЛИТНОГО ЧУГУНА | 2002 |

|

RU2230799C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 2011 |

|

RU2489511C2 |

| Чугун | 1983 |

|

SU1135790A1 |

| ЧУГУН | 1998 |

|

RU2138578C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| ЧУГУН | 1999 |

|

RU2149913C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| ЧУГУН | 1998 |

|

RU2138576C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2014 |

|

RU2547774C1 |

Изобретение относится к металлургии, в частности к разработке составов антифрикционного чугуна для толстостенных крупногабаритных отливок. Предложен чугун, содержащий углерод, кремний, марганец, фосфор, серу, хром, никель, титан, медь, алюминий, олово и железо, дополнительно содержащий ванадий, молибден и бор, при следующем соотношении компонентов, мас.%: углерод 2,9-3,5, кремний 0,9-1,5, марганец 0,5-1,0, фосфор 0,15-0,5, сера 0,02-0,08, хром 0,08-0,3, никель 0,02-0,3, бор 0,002-0,04, молибден 0,02-0,45, титан 0,001-0,1, медь 0,05-1,55, ванадий 0,003-0,35, алюминий до 0,015, олово до 0,1, примеси и железо - остальное, при этом отношение C+2S1=5,1-6,2, а численные значения констант графитизации при эвтектическом и эвтектоидном превращениях Кг' = 0,5-3,2; Кг'' = -(0,0-3,5). Изобретение позволяет повысить механические свойства и износостойкость чугуна в крупногабаритных отливках. 1 табл.

Антифрикционный чугун для толстостенных крупногабаритных отливок, содержащий углерод, кремний, марганец, фосфор, серу, хром, никель, титан, медь, алюминий, олово и железо, отличающийся тем, что дополнительно содержит ванадий, молибден и бор при следующем соотношении компонентов, мас.%:

Углерод 2,9-3,5

Кремний 0,9-1,5

Марганец 0,5-1,0

Фосфор 0,15-0,5

Сера 0,02-0,08

Хром 0,08-0,3

Никель 0,02-0,3

Бор 0,002-0,04

Молибден 0,02-0,45

Титан 0,001-0,1

Медь 0,05-1,55

Ванадий 0,003-0,35

Алюминий До 0,015

Олово До 0,1

Примеси и железо Остальное

при этом отношение C+2Si=5,1-6,2, а численные значения констант графитизации при эвтектическом и эвтектоидном превращениях Кг′=0,5-3,2; Кг′′=-(0,0-3,5).

| Чугун: Справ | |||

| изд | |||

| / Под ред | |||

| Шермана А.Д | |||

| и др | |||

| - М.: Металлургия, 1991, с.522 | |||

| 0 |

|

SU357257A1 | |

| ЧУГУН И СПОСОБ ЕГО ВЫПЛАВКИ В ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2128239C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2096515C1 |

| DE 10064248 А1, 04.07.2002. | |||

Авторы

Даты

2004-01-10—Публикация

2002-10-10—Подача