Изобретение относится к литейному производству, а именно к составам высокоуглеродистых сплавов железа, и может быть использовано при изготовлении заготовок, гильз двигателей, полученных методом центробежного литья, к которым предъявляются повышенные требования по качеству, стабильности микроструктуры.

Целью изобретения является стабилизация твердости по сечению заготовок гильз и исключение торцового отбела.

При центробежном способе литья заготовок гильз в постоянные металлические формы оптимизированы пределы содержания основных и легирующих

элементов. Предложенный чугун содержит углерод, кремний, марганец, хром, никель, медь, ванадий, титан, фосфор, РЗМ, магний, висмут и железо при следующем соотношении компонентов, мас.%:

3,1-3,5

1,8-2,5

0,5-0,9

0,2-0,5

0,15-0,5

0,2-0,5

0,05-0,20

0,03-0,10

Углерод

Кремний

Марганец

Хром

Никель

Медь

Ванадий

Титан

Фосфор

РЗМ

Магний

0,2-0,6 0,005-0,02 0,005-0,02

СП

Од

О О

о

00

Висмут0,003-0,0

ЖелезоОстальное

Как показали экспериментальные исследования концентрационные пре- Делы углерода (3,1-3,5 мас.%) и кремния (1,8-2,5 мас.%) при наличии эффективного графитизирующего модифицирования РЗМ (0,005-0,02 мае.% и при оптимальном содержании карбидо стабилизирующих элементов: марганца (0,5-0,9 мас.%), хрома (0,2-0,5 мас.% и ванадия (0,05-0,2 мас.%) обеспечивают получение равномерно распределенных включений графитл Дополни- тельный ввод магния (0,005-0,02мас.%) и висмута (0,003-0,01 мас.%) позволяет резко снизить структурную неоднородность по длине, а главное радиальной толщине гильз. Включения графита и эвтектическая ячейка измельчаются. При этом существенно улучшается распределение и строение фосфидной эвтектики. В совокупности с повышенной скоростью охлаждения ввод в сумме магния, висмута и РЗМ позволяет получить оптимальную антифрикционную структуру гильз при концентрации фосфора 0,2-0,6 мас.% и ванадия (0,05-0,2 мас.%), что снижа- ет также.затраты на легирование. Механизм такого воздействия от дополнительного ввода магния и висмута связан с их сильным влиянием на процесс кристаллизации эвтектики в чугуне. Магний в небольших количест- вах (до 0,02 мас.%) за счет создания дополнительных центров кристаллизации снимает переохлаждение. Висмут в концентрациях 0,003-0,01 мас.%

увеличивает переохлаждение. Их сов- местный ввод, особенно в присутствии РЗМ, позволяет не только исключить кромочный отбел, но и измельчить структуру, сделать ее более од- нородной. В отличие от кальция ввод магния в жидкий чугун не вызывает затруднений ввиду значительно лучшей растворимости в нем магния, чем кальция.

Пределы содержания компонентов установлены экспериментально. Нижние пределы по углероду (3,1 мас.%) и кремнию (1,8 мас.%) ограничены возможностью появления отбела, верхние (3,5 и 2,5 мас.% соответственно) - из-за ферритизации сплава. Оптимальная структура металлической матрицы обеспечивается следующими концентра

,

«

0

5

циями,мас.%: марганец более 0,5; хром более 0,2; никель 0,15; медь 0,2% и ванадий 0,05. Превышение верхних пределов по марганцу, хрому и ванадию может привести к торцовому отбелу при центробежном способе литья гильз. Выше 0,5 мас.% никеля и 0,5 мас.% меди экономически нецелесообразно, 0,2-0,6 мас.% фосфора обеспечивает требуемую гетерогенную структуру. Выше 0,6 мас.% фосфора может привести к ликвации фос- фидных включений при центробежном способе литья, ниже 0,2 мас.% фосфора ухудшает их износостойкость. Титан в пределах 0,03-0,1 мас.% способствует измельчению графитных включений.

Концентрации РЗМ, магния и висмута ниже нижних пределов не эффективны, более 0,02 мас.% РЗМ и 0,02 мас.% магния может привести к увеличению числа шлаковых дефектов в гильзах, более 0,01 мас.% висмута вызывает рост отбела. Суммарное действие РЗМ, магния и висмута в указанных пределах позволяет создать большое число дополнительных центров кристаллизации, а за счет поверхностно-активного висмута значительно снизить энергетические затраты на зарождение эвтектики.

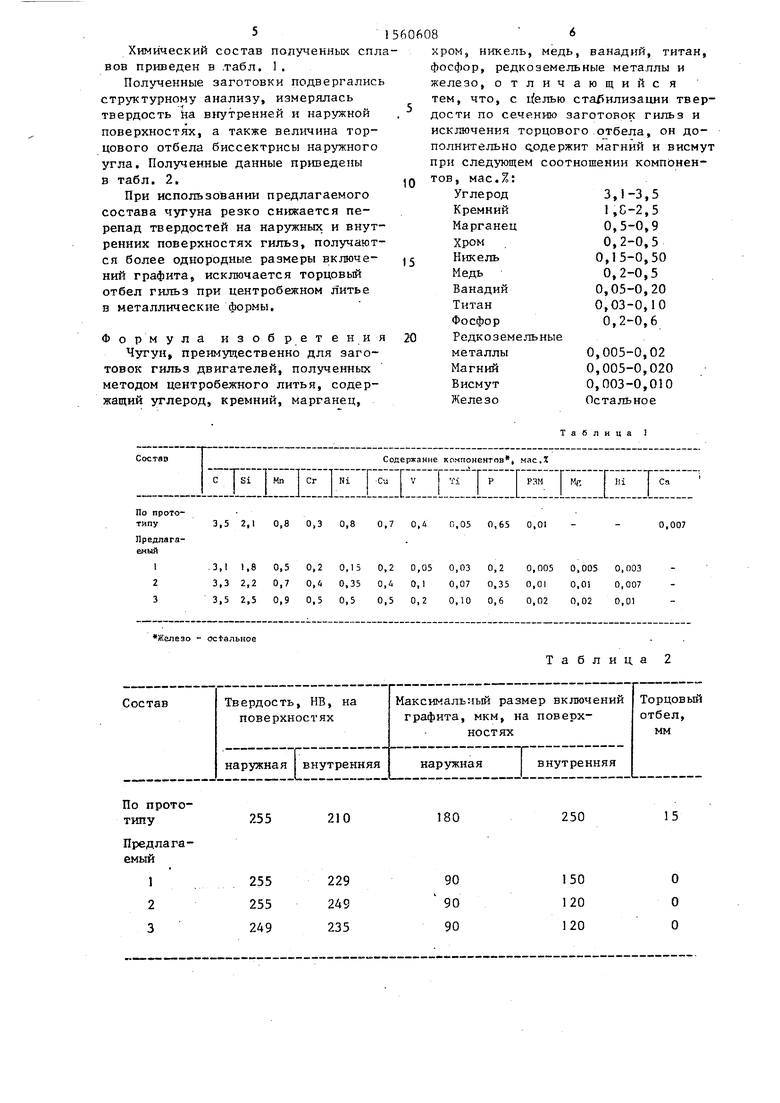

Пример. Испытание трех составов предлагаемого состава чугуна на нижнем, среднем и верхнем-пределах содержания компонентов, а также известного состава, выбранного в качестве прототипа, осуществлялось при центробежном литье гильзовой заготовки наружным.и внутренним диаметрами 100 и 60 мм соответственно в металлические окрашенные Лормы, Плавка чугуна осуществлялась в индукционной печи емкостью 60 кг, В качестве шихтовых материалов использовались литейные и передельные чугу- ны, стальной лом, ферросплавы.кремния, марганца, хрома, ванадия, титана, фосфора. Применялся гранулированный никель, катодная медь. Обработку магнием и РЗМ проводили в ковше с помощью лигатуры типа ФСМг7 и ФСЗОРЗМЗО совместно с металлическим висмутом. Величины добавок вводились с расчетом усвоения 85-95% хрома, никеля, меди, 70-85% ванадия, титана, фосфора, 60-70% РЗМ и висмута, а также 45-55% магния.

51

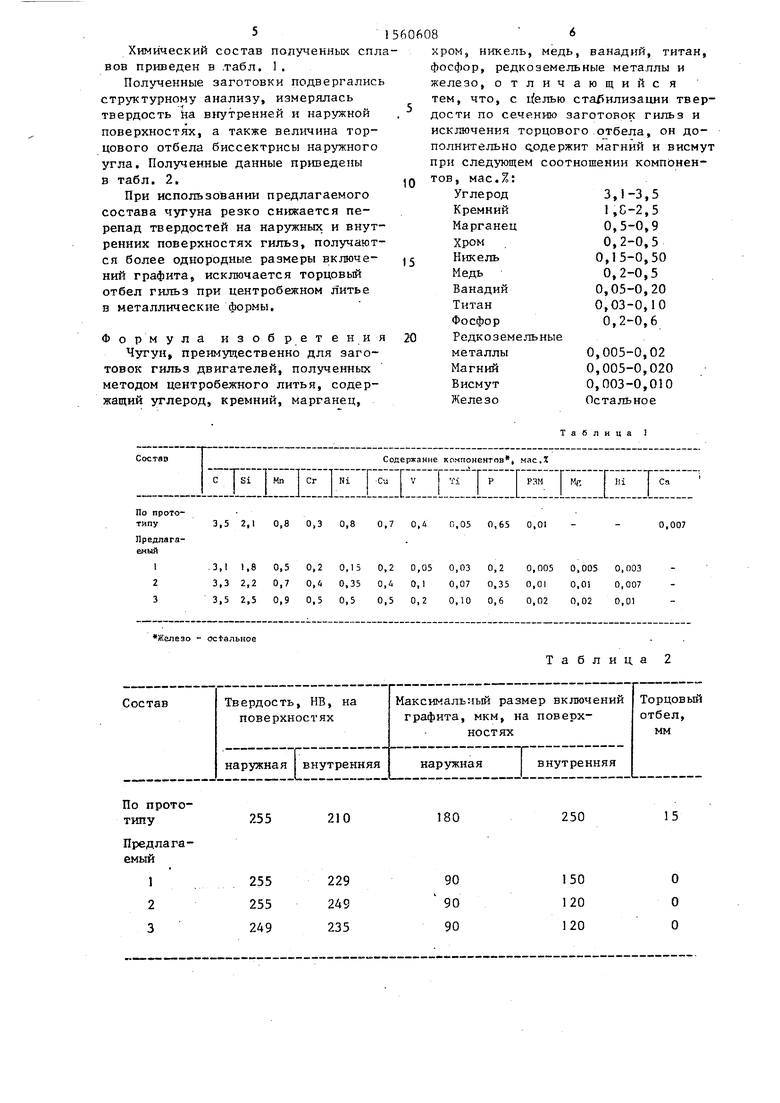

Химический состав полученных спла BOB приведен в табл. 1.

Полученные заготовки подвергались структурному анализу, измерялась твердость йа внутренней и наружной поверхностях, а также величина торцового отбела биссектрисы наружного угла. Полученные данные приведены в табл. 2.

При использовании предлагаемого состава чугуна резко снижается перепад твердостей на наружных и внутренних поверхностях гильз, получаются более однородные размеры включений графита, исключается торцовый отбел гильз при центробежном литье в металлические формы.

Формула изобретения Чугун, преимущественно для заготовок гильз двигателей, полученных методом центробежного литья, содержащий углерод, кремний, марганец,

60608

хром, никель, медь, ванадий, титан, фосфор, редкоземельные металлы и железо, отличающий с я тем, что, с целью стабилизации твердости по сечению заготовок гильз и исключения торцового отбела, он дополнительно додержит магний и висмут при следующем соотношении компонен- 10 тов, мас.%:

15

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

| Чугун | 1989 |

|

SU1693112A1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Чугун | 1982 |

|

SU1027266A1 |

| Чугун | 1982 |

|

SU1027264A1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| Чугун | 1982 |

|

SU1062295A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун для блок-картера | 1989 |

|

SU1636470A1 |

| Чугун | 1989 |

|

SU1668459A1 |

Изобретение относится к литейному производству, а именно к составам высокоуглеродистых сплавов железа, и может быть использовано при изготовлении гильз двигателей, полученных методом центробежного литья. Цель изобретения - стабилизация твердости по сечению заготовок гильз, исключение торцового отбела. Предлагаемый чугун содержит, мас.%: углерод 3,1-3,5

кремний 1,8-2,5

марганец 0,5-0,9

хром 0,2-0,5

никель 0,15-0,5

медь 0,2-0,5

ванадий 0,05-0,2

титан 0,03-0,1

фосфор 0,2-0,6

РЗМ 0,005-0,02

магний 0,005-0,02

висмут 0,003-0,01

железо - остальное. Использование предлагаемого чугуна позволяет резко снизить перепад твердостей на наружных и внутренних поверхностях гильз, получить более однородные размеры включений графита и исключить торцовой отбел гильз при центробежном литье в металлические формы. 2 табл.

Состав

jSi j Mn | Сг 1 Hi Т Си Г V Т Ti Г Р Г РЧМ Г MR Г i Т

Железо - ос альное

Таблица 1

Содержание компонентов, мас.Х

Са

Таблица 2

| ПОРШЕНЬ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО ГОРЕНИЯ | 1926 |

|

SU6087A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-04-30—Публикация

1988-02-11—Подача