СП

0

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| Аустенитная высокопрочная коррозионно-стойкая немагнитная азотсодержащая сталь ЗИ135 | 2023 |

|

RU2813453C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2421538C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2003 |

|

RU2275439C2 |

| СПОСОБ КОМБИНИРОВАННОЙ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2422541C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОМПОЗИЦИОННАЯ СТАЛЬ | 2008 |

|

RU2360029C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2451754C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2010 |

|

RU2447186C2 |

| КОМПОЗИЦИОННАЯ СТАЛЬ ДЛЯ ЭЛЕКТРОМАГНИТНОГО ОРУЖИЯ | 2008 |

|

RU2374354C1 |

Изобретение относится к металлургии высокопрочных коррозионно-стойких сталей переходного класса, используемых в энергомашиностроении, приборостроении и т.д. Цель изобретения - повышение магнитной индукции в средних полях и снижение коэрцитивной силы в мартенситном состоянии. Достижение цели осуществляется комплексным легированием: введением в сталь кобальта, ванадия, титана при изменении содержания углерода, азота, хрома, никеля, марганца, кремния, меди, железа, ограниченном суммарном содержании углерода и азота, обеспечении заданного соотношения хромового и никелевого эквивалента. Сталь имеет следующее содержание компонентов, мас.%: углерод 0,18-0,23

азот 0,02-0,04

хром 15-16, никель 4-5, кобальт 2-3, марганец 0,3-0,5

кремний 0,3-1,5

ванадий 0,5-1,5

медь 0,1-0,5

титан 0,15-0,25

железо остальное, при выполнении следующих соотношений: 0,20≤Σ(C+N)≤0,27

[CR]экв = % CR + 1,5% (SI+V) = 16,2-20,5%

[NI] экв = % NI + 30% (C+N)+0,5%MN+0,5%CU + 0,5% CO = 11,2-15,1

1,36 ≤ [CR]экв/[NI]экв ≤ 1,45. 2 табл.

Изобретение относится к металлургии высокопрочных коррозионно-стойких сталей переходного класса, используемых в энергомашиностроении, приборостроении и т.д.

Целью изобретения является повышение магнитной индукции}в средних полях и снижение коэрцитивной силы в мартенситном состоянии.

Сталь, содержащая азот, углерод, хром, никель, марганец, кремний, медь, и железо, дополнительно содержит кобальт, ванадий и титан.

При выполнении следующих соотношений:

0,20 Z(C+N) Ј 0,27;

( % Сг + 1,5% (Si+V) - 16,2-20,5; к {Х15|(в % Ni + 30% (С + N) +

0,5% Мп + 0,5% Си + 0,5% Со 13,2-15,1;

, ™.

36-ТШ 45LWIJ экв

09

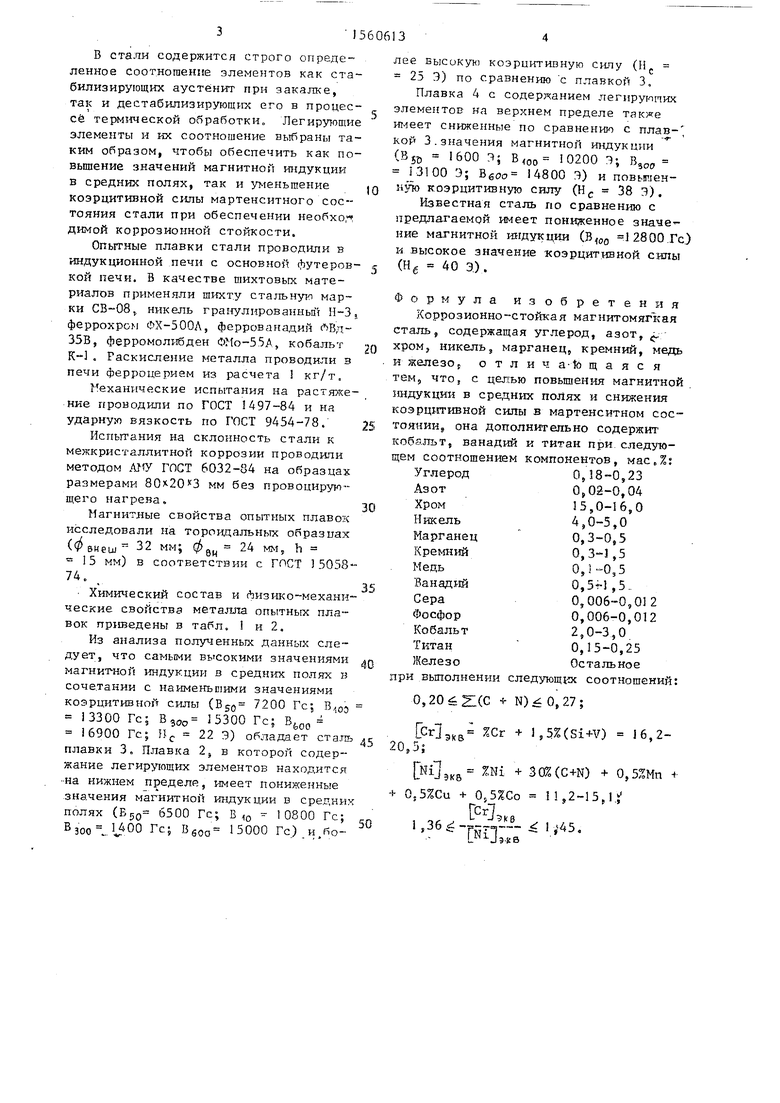

В стали содержится строго определенное соотношение элементов как стабилизирующих аустенит при закалке, так и дестабилизирующих его в процессе термической обработки. Легирующие элементы и их соотношение выбраны таким образом, чтобы обеспечить как повышение значений магнитной индукции в средних полях, так и уменьшение

коэрцитивной силы мартенситного состояния стали при обеспечении необхо, димой коррозионной стойкости.

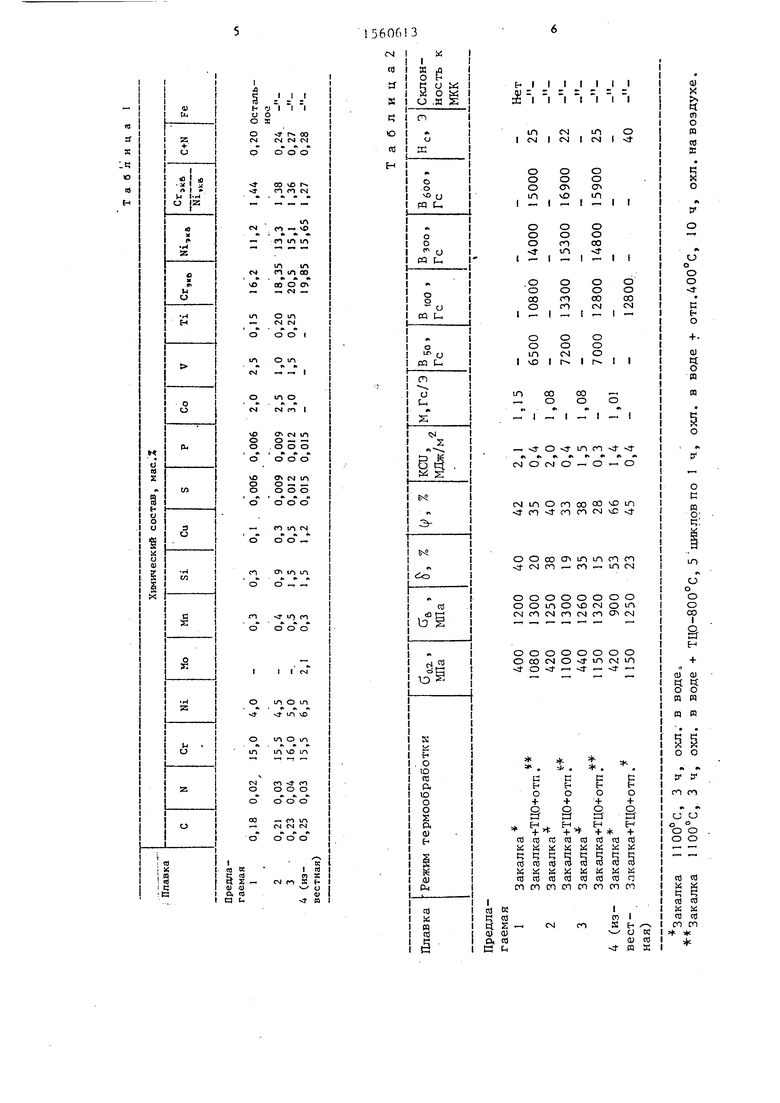

Опытные плавки стали проводили в индукционной печи с основной футеров- кой печи. В качестве шихтовых материалов применяли шихту стальную марки СВ-08, никель гранулированный Н-3, феррохром ФХ-500А, феррованадий ЛБд- 35В, ферромолибден ФМо-55А, кобальт К-1. Раскисление металла проводили в печи ферроцерием из расчета 1 кг/т.

Механические испытания на растяжение проводили по ГОСТ 1497-84 и на ударную вязкость по ГОСТ 9454-78.

Испытания на склонность стали к межкристаллитной коррозии проводили методом ДНУ ГОСТ 6032-84 на образцах размерами мм без провоцирую- щего нагрева.

Магнитные свойства опытных плавок исследовали на тороидальных образцах

(Ф внеш 32 мм Фъц 24 мм n e

15 мм) в соответствии с ГОСТ 1505874.

Химический состав и Аизико-механи- ческие свойства металла опытных плавок приведены в табл. 1 и 2.

Из анализа полученных данных следует, что самыми высокими значениями магнит-ной индукции в средних полях в сочетании с наименьшими значениями коэрцитивной силы (В50 7200 Гс; В100 - 13300 Гс; В Э0с, 15300 Гс; Bfeoo 16900 Гс; Нс 22 Э) обладает сталь плавки 3. Плавка 2, в которой содержание легирующих элементов находится -на нижнем пределе, имеет пониженные значения магнитной индукции в средних полях (Б5о 6500 Гс; В 0 10800 Гс; Гс; В600 15000 Гс) и.бо

0

Q 5

5

лее высокую коэрцитивную сипу (Нс 25 Э) по сравнению с плавкой 3.

Плавка 4 с содержанием легирующих элементов на верхнем пределе также имеет сниженные по сравнению с плав- кой 3.значения магнитной индукции (Вд, - 1600 Э; В,00 10200 Э; В,00 Э; В600 14800 Э) и повышенную коэрцитивную силу (Нс 38 3). Известная сталь по сравнению с предлагаемой имеет пониженное значение магнитной индукции CBWO 12800Гс.) и высокое значение коэрцитивной силы (Нб - 40 Э).

Формула изобретения Коррозионно-стойкая магнитомягкая сталь, содержащая углерод, азот, , хром, никель, марганец, кремний, медь и железо, отличающаяся тем, что, с целью повышения магнитной индукции в средних полях и снижения коэрцитивной силы в мартенситном состоянии, она дополнительно содержит кобальт, ванадий и титан при следующем соотношением компонентов, мас.%: Углерод0,18-0,23

Азот0,02-0,04

Хром15,0-16,0

Никель4,0-5,0

Марганец0,3-0,5

Кремний0,3-1,5

Медь0,1-0,5

Ванадий0,5fl,5Сера0,006-0,012

Фосфор0,006-0,012

Кобальт2,0-3,0

Титан 0,15-0,25

ЖелезоОстальное

при выполнении следующих соотношений:

0,20 21(С + ,27;

СгЗ,,в %Cr + l,5%(Si+V) 16,2- 20,5;

%Ni + 30%(C+N) + 0,5%Mn +

+ 0,5%Cu + 0,5%Co - 11,2-15,1

Tcrl

TNlf 1 45

Закалка 1100°С, Зч, охл. в воде

Закалка 1100°С, 3 ч, охл. в воде + ТЦО-800°С, 5 циклов по 1 ч, охл. в воде + отп.400°С, 10 ч, охл. на воздухе.

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Нержавеющая высокопрочная сталь | 1977 |

|

SU642373A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-04-30—Публикация

1988-07-05—Подача