Изобретение относится к области металлургии, в частности к легированным высокопрочным, немагнитным сталям, используемым в судостроении, энергетике, машиностроении и др. отраслях промышленности в качестве конструкционных материалов.

Известны подобные немагнитные материалы следующих легирующих композиций: Cr-Ni-Mo-V, Cr-Ni-Mo-W-V при содержании хрома 18-23%, никеля 8-14%, молибдена 0,5-0,25%, вольфрама 0,5-1,5%, ванадия 0,5-1,0%, однако уровень прочности таких сталей не превышает 500 МПа и не удовлетворяет требованиям, предъявляемым к изделиям ответственного назначения из немагнитных коррозионно-стойких сталей [1].

Наиболее близкой к заявляемому техническому решению является сталь, которая содержит (мас.%): 0,29-0,45 углерода, 5-10 марганца, 8-15 никеля, 0,5-2,5 меди, 0,7-2,0 ванадия, 0,2-0,5 кремния, 0,5-2,5 молибдена; железо и неизбежные примеси - остальное [2] - прототип.

Эта сталь имеет высокую прочность после проведения термической обработки (аустенитизация от 1150°C и старение), однако она обладает пониженным уровнем технологической пластичности металла при высоких температурах. Сталь характеризуется узким температурным интервалом при горячей деформации (до 1120-950°C). Сталь-прототип при ее легировании по нижнему пределу ряда основных легирующих элементов (Mn, Ni, Cu) не приводит к получению чисто аустенитной структуры, т.е. теряет немагнитность, µ. (магнитная проницаемость) становится выше 1,01 Гс/Э, появляется альфа-фаза, при этом наблюдается пониженный уровень прочности и пластичности.

При повышенном содержании стали-прототипа примесных элементов она приобретает значительную склонность к охрупчиванию при старении, особенно с ростом прочности.

Технический результат, достигаемый при применении предлагаемого авторами технического решения, - повышение прочности при сохранении характеристик пластичности и ударной вязкости, расширение температурного интервала и повышение горячей пластичности при деформировании (ковка, штамповка, прокатка), уменьшение склонности к охрупчиванию при проведении старения и получение стабильно низкой магнитной проницаемости.

Технический результат достигается тем, что в немагнитную сталь, содержащую углерод, кремний, марганец, никель, медь, молибден, ванадий, дополнительно введены азот, хром, алюминий, кальций при нормированном содержании примесных элементов и следующем соотношении компонентов, мас.%:

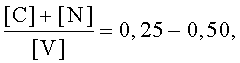

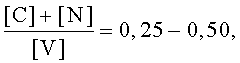

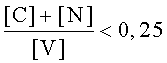

при этом отношение суммарного содержания углерода и азота к ванадию соответствует выражению:

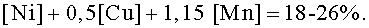

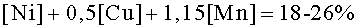

а суммарное количество аустенитообразующих металлов удовлетворяет условию:

Сталь характеризуется аустенитной структурой, полученной в результате термической обработки: аустенитизации при 1120-1150°C и старения при температуре 600-650°C в течение 6-15 часов, при этом объемную долю карбидов ванадия в структуре стали поддерживают на уровне 0,6-1,0%.

Введение хрома, повышающего растворимость азота в сплаве, в количестве 0,15-0,30% и азота в количестве 0,05-0,20% способствует дополнительному повышению прочности из-за увеличения объемной доли карбонитридов ванадия - упрочняющей фазы. Увеличение содержания хрома и азота сверх указанного приводит к падению пластических свойств и охрупчиванию металла. При меньшем их содержании дополнительного упрочнения не достигается.

Алюминий в количестве 0,005-0,025% и кальций в количестве 0,001-0,025% способствуют повышению раскисленности стали при выплавке и обработке в ковше, измельчению зерна и формированию неметаллических включений заданной формы и морфологии. При меньшем их содержании металл оказывается недораскисленным, при большем содержании - происходит увеличение размеров неметаллических включений, что приводит к снижению как прочностных, так и пластических свойств металла.

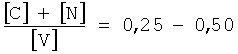

Отношение суммарного содержания углерода и азота к ванадию, определяемое выражением:  характеризует количество упрочняющих карбонитридов и карбидов ванадия. При значениях

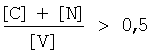

характеризует количество упрочняющих карбонитридов и карбидов ванадия. При значениях  падает пластичность стали.

падает пластичность стали.

При значениях  не достигается желаемое повышение прочностных характеристик.

не достигается желаемое повышение прочностных характеристик.

Выполнение условия:  позволяет получить структуру стабильного аустенита (при таких значениях никелевого эквивалента сталь сохраняет аустенитную структуру и после охлаждения до температуры жидкого азота и при пластической деформации в холодном состоянии по крайней мере до 20%) и оптимальное сочетание прочностных и пластических характеристик. Если значение этой суммы менее 18%, то после холодной пластической деформации более 5% увеличивается магнитная проницаемость стали до значений выше 1,05 Гс/Э. При увеличении значения этой суммы выше 26% падают прочностные свойства.

позволяет получить структуру стабильного аустенита (при таких значениях никелевого эквивалента сталь сохраняет аустенитную структуру и после охлаждения до температуры жидкого азота и при пластической деформации в холодном состоянии по крайней мере до 20%) и оптимальное сочетание прочностных и пластических характеристик. Если значение этой суммы менее 18%, то после холодной пластической деформации более 5% увеличивается магнитная проницаемость стали до значений выше 1,05 Гс/Э. При увеличении значения этой суммы выше 26% падают прочностные свойства.

Количество карбидов ванадия в структуре стали не должно превышать 1,0%. При увеличении их количества более 1,0% снижаются пластические свойства стали, при уменьшении их содержания ниже 0,6% снижаются прочностные характеристики металла.

В ЦНИИ КМ «Прометей» были проведены опытные плавки в индукционной печи с разливом в слитки по 50 кг, из этого металла были сделаны поковки сечением 70×30 мм.

После термообработки были определены механические и магнитные свойства.

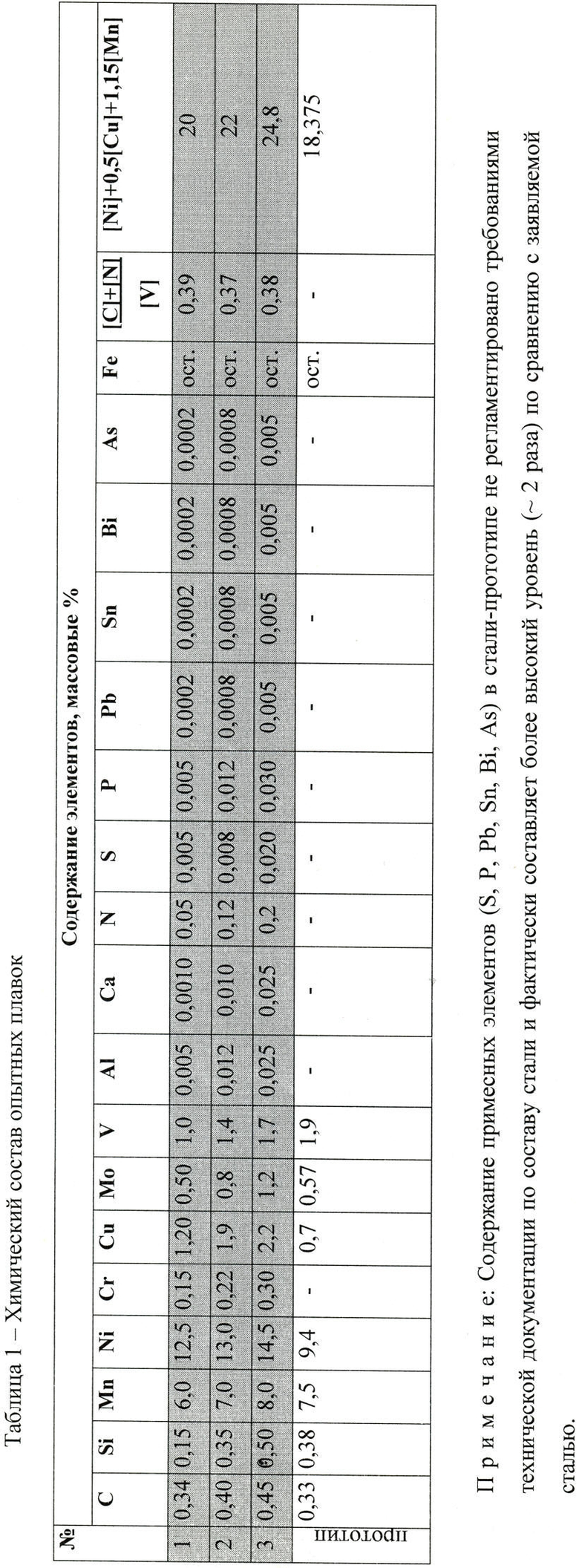

Химический состав опытных плавок приведен в таблице 1. Механические свойства заявляемой стали и прототипа после различной длительности старения представлены в таблице 2. Механические свойства после аустенитизации и старения по оптимальному режиму представлены в таблице 3.

При ковке слитков был определен интервал горячей пластичности по критерию появления поверхностных трещин в диапазоне температур ковки. Для известной стали этот интервал находится в диапазоне температур 1120-950°C. Для заявляемой стали интервал температур ковки существенно шире (1180-860°C), что является показателем улучшения ее технологичности. Это явление позволяет производить ковку за меньшее количество выносов, лучше прорабатывать внутренние зоны поковки, измельчать зерно и улучшать прочностные и пластические характеристики стали.

Для получения стабильной аустенитой структуры и высоких свойств стали проводят ее термическую обработку, которая заключается в аустенитизации стали и ее последующем старении. Оптимальным режимом термической обработки заявленной стали является аустенитизация стали при температуре 1140±20°C и старение в течение 10-12 часов при температуре 650°C. При температуре аустенитизации 1140±20оС перед старением у этой стали достигается оптимальное соотношение между растворением карбонитридных фаз и размером зерна. В случае температуры аустенитизации ниже 1120°С последующее старение при 650°C не позволяет получить предел текучести стали более 800 МПа. Это связано с недостаточной степенью растворения карбонитридов ванадия при нагреве под закалку и, соответственно, недостаточным пересыщением γ-твердого раствора углеродом, азотом и ванадием, необходимым для образования в процессе старения при температуре 650°C дисперсных частиц карбонитридов ванадия с объемной долей 0,6-1,0%.

Влияние длительности старения на механические свойства заявленной стали представлены в таблице 2. При уменьшении продолжительности старения от оптимальной длительности 10 часов происходит снижение прочностных характеристик стали; при этом значения пластичности незначительно увеличивается, ударная вязкость также повышается.

Представленная таблица химического состава показывает, что составы №1-3 имеют аустенитную структуру стали, обеспечивающую стабильно низкую характеристику магнитной проницаемости µ<1,005 Гс/Э.

Результаты оценки механических свойств после аустенитизации и после старения показывают следующее:

1. Составы 1, 2 и 3, определяющие базовый состав заявляемой стали, обеспечивают после старения при 650°C сочетание высокой прочности и пластичности при магнитной проницаемости µ<1,01 Гс/Э.

2. При рассмотрении свойств стали-прототипа необходимо отметить, что при легировании по нижнему пределу она имеет магнитную проницаемость µ=1,10-1,20 Гс/Э, т.е. сталь не является полностью немагнитной.

Приведенные значения механических характеристик свидетельствуют о существенно большем сопротивлении охрупчиванию при старении у стали заявляемого состава по сравнению со сталью-прототипом.

СПИСОК ЛИТЕРАТУРЫ

1. Металловедение и термическая обработка стали. Справочник в трех томах. Издание третье, переработанное и дополненное. Под ред. М.Л.Берштейна и А.Г.Рахштадта. Том II. Основы термической обработки. М., Металлургия, 1983 - аналог.

2. Патент РФ №1813119, кл. C22C 38/16, 28.05.1991 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ И СПОСОБ ЕЕ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2392348C2 |

| МАЛОМАГНИТНАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2017 |

|

RU2656323C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОАЗОТИСТАЯ НЕМАГНИТНАЯ СТАЛЬ | 2009 |

|

RU2425905C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2008 |

|

RU2367710C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2421538C1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| СТАЛЬ | 2010 |

|

RU2441939C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ | 2010 |

|

RU2437746C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2463374C2 |

Изобретение относится к области металлургии, в частности к легированным высокопрочным, немагнитным, коррозионно-стойким сталям, используемым в качестве конструкционных материалов в судостроении, энергетике, машиностроении и др. отраслях промышленности. Сталь содержит углерод, кремний, марганец, никель, хром, алюминий, кальций, азот, медь, молибден, ванадий, железо и примеси при следующем соотношении компонентов, мас.%: углерод 0,34-0,45, кремний 0,15-0,50, марганец 6,0-8,0, никель 12,5-14,5, хром 0,15-0,30, медь 1,2-2,2, молибден 0,5-1,2, ванадий 1,0-1,7, алюминий 0,005-0,025, кальций 0,0010-0,025, азот 0,05-0,2, железо и примеси - остальное. В качестве примесей сталь содержит в мас.%: серу 0,005-0,020, фосфор 0,005-0,030, свинец 0,0002-0,005, олово 0,0002-0,005, висмут 0,0002-0,005 и мышьяк 0,0002-0,005. Отношение суммарного содержания углерода и азота к ванадию составляет 0,25-0,5, а суммарная концентрация аустенитообразующих элементов удовлетворяет условию: [Ni]+0,5[Cu]+1,15 [Mn]=18-26%. Повышается прочность при сохранении пластичности и ударной вязкости, повышается горячая пластичность при деформировании, уменьшается склонность к охрупчиванию при проведении старения, и обеспечивается стабильно низкая магнитная проницаемость.

1. Высокопрочная немагнитная сталь, содержащая углерод, кремний, марганец, никель, медь, молибден, ванадий, железо, отличающаяся тем, что она дополнительно содержит хром, алюминий, кальций, азот, примесные элементы при следующем соотношении компонентов, мас.%:

2. Сталь по п.1, отличающаяся тем, что отношение суммарного содержания углерода и азота к ванадию должно быть в следующих границах

3. Сталь по п.1, отличающаяся тем, что суммарная концентрация аустенитообразующих элементов должно удовлетворять условию

[Ni]+0,5[Cu]+1,15[Mn]=18-26%.

4. Сталь по п.1, отличающаяся тем, что количество карбидов ванадия в структуре стали установлено на уровне 0,6-1,0%.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЛИТЕЙНАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 1991 |

|

RU2015193C1 |

| Немагнитная сталь | 1991 |

|

SU1813119A3 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2012-04-10—Публикация

2010-04-28—Подача