Изобретение относится к области металлургии сплавов, содержащих в качестве основы железо с заданным соотношением легирующих и примесных элементов, и предназначено для изделий подводной добычи углеводородов (тяжелых бурильных труб).

Известна аустенитная высокопрочная коррозионно-стойкая сталь для изделий судового машиностроения, содержащая 0,04-0,05% углерода, 19,5-20,5% хрома, 4,5-5,5% никеля, 11,5-13,5% марганца, 0,40-0,45% азота, 0,30-0,40% ванадия, 0,2-0,3% ниобия, 0,3-0,8% кремния, до 0,020% серы, до 0,030% фосфора, железо и неизбежные примеси [RU, 2456365 C1,C22C 38/00, C21C 5/52, 20.07.2011]. Содержание в таком количестве хрома, ванадия и ниобия в стали способствует формированию и коагуляции нитридов Cr2N, VN и NbN, которые, как правило, скоагулированы по границам зерен, что снижает пластичность, ударную вязкость и коррозионную стойкость стали. Также необходимо отметить узкий предел содержания углерода, который затруднительно достигнуть в условиях промышленного производства.

Наиболее близкой к изобретению по назначению, составу и потребительским свойствам является высокопрочная и высоковязкая немагнитная свариваемая сталь, содержащая 0,04-0,09% углерода, 0,1-0,6% кремния, 14,0-16,0% марганца, 21,0-23,0% хрома, 7,0-9,0% никеля, 0,45-0,55% азота, 1,0-2,0% молибдена, 0,1-0,30% ванадия, 0,001-0,030% церия, 0,005-0,010% кальция, железо и неизбежные примеси [RU, 2303648 C1, C22C 38/58, C21D 1/18, C21D 8/00, 27.07.2007], принятая нами за прототип.

Основным недостатком этой стали является недостаточные показатели предела прочности и текучести, а также высокое содержание хрома выше 20%, что может способствовать появлению в структуре δ-феррита, который приводит к нарушению немагнитности стали.

Технический результат настоящего изобретения – получение аустенитной высокопрочной коррозионно-стойкой немагнитной азотсодержащей стали с более высокими показателями предела прочности, предела текучести и меньшей магнитной проницаемостью при сохранении ударной вязкости и коррозионной стойкости, характеризующейся большей структурной стабильностью и технологичностью.

Технический результат достигается тем, что аустенитная высокопрочная коррозионно-стойкая немагнитная азотсодержащая сталь содержит углерод, кремний, марганец, хром, никель, азот, молибден, медь, железо и неизбежные примеси, при этом для достижения технического результата в состав стали дополнительно вводят серу и фосфор, снижается содержание хрома, никеля и ванадия, увеличивается содержание марганца и молибдена, при следующем соотношении компонентов, мас.%:

при этом сульфиды тонкие не превышают балла 0,5, оксиды тонкие – первого балла, силикаты тонкие – балла 1,5, глобулярные включения тонкие – первого балла, сульфиды толстые, оксиды толстые, силикаты толстые, глобулярные включения толстые не обнаруживаются, а магнитная проницаемость не превышает 1,001 Гс/э.

Также для достижения технического результата должно выполняться следующее условие: а) % Cr+3,3⋅% Mo+16⋅% N ≥29.

Выполнение условия (а) необходимо для обеспечения сопротивления питтинговой коррозии в морской воде. Выражение (а) называют эквивалентным показателем сопротивления питтинговой коррозии (индекс PREN).

Снижение пределов содержания в стали углерода до не более 0,05 % позволяет повысить коррозионную стойкость и растворимость азота, а также предупредить интенсивное образование крупных карбидов типа Cr23C6, которое происходит преимущественно по границам зерен при температуре 600-700 °С в процессе медленного охлаждения поковок и приводит к межкристаллитной коррозии и охрупчиванию стали.

Снижение содержания хрома до 17,0-19,0% позволяет достичь наилучшего сочетания прочности и пластичности при сохранении коррозионных свойств при снижении магнитной проницаемости стали, что обусловлено снижением интенсивности образования в структуре δ-феррита и интерметаллидной σ-фазы. Предпочтительно, чтобы содержание хрома составляло 18,0-19,0%.

Увеличение содержания в стали марганца до уровня 18,5-20,5 % позволяет обеспечить стабильность аустенита, повышая тем самым растворимость азота и стойкость против ударных нагрузок при сохранении пластичности. Марганец также способствует десульфурации и раскислению сталей, что позволит предупредить формирование и рост оксидных включений в структуре стали. Предпочтительно, чтобы содержание марганца составляло 19,5-20,5%.

Увеличение содержания в стали молибдена до уровня 1,5-2,5 % позволяет не только повысить растворимость азота, но и предел прочности на растяжение, а также как и хром способствует повышению коррозионной стойкости (условие (а)), особенно стойкости к точечной и щелевой коррозии. Предпочтительно, чтобы содержание молибдена составляло 1,7-2,5%.

Содержание серы ограничено до 0,010%, чтобы свести к минимуму неблагоприятные последствия, вызываемые тем, что сульфиды служат подложкой, в которых начинается точечная коррозия, а также уменьшить количество и размер образующихся в структуре стали сульфидов.

Кремний эффективен в качестве раскислителя, но его побочный эффект заключается в том, что он ускоряет образование интерметаллидных соединений в сталях рассматриваемого состава. Ввиду этого эффекта содержание кремния ограничено не более 0,6%, что также предупредит образование и рост силикатов в структуре стали.

Введение в сталь марганца и молибдена позволяет снизить концентрацию ванадия, что предупреждает образование крупных нитридов VN, в том числе и по границам зерен, что улучшает деформируемость и повышает пластичность стали. При выполнении данных условия введенный азот практически полностью находится в твердом растворе, увеличивая тем самым прочность аустенита.

Содержание фосфора ограничено до 0,030%, поскольку коррозионная стойкость и ударная вязкость сталей значительно снижаются при его содержании более 0,040%. Предпочтительно, чтобы содержание фосфора составляло до 0,025%.

Заявляемую марку стали получали в условиях ООО «Златоустовский металлургический завод» путем выплавки полупродукта в открытой дуговой печи, с последующей обработкой на установке «ковш-печь», установке вакуум-кислородного рафинирования металла и окончательной обработкой на установке «ковш-печь» с последующей разливкой в слитки кв. 590 мм. Слитки подвергали сначала прокатке, а затем ковке с получением заготовок диаметром 145 мм и массой 550 кг. Составы стали опытных плавок приведены в табл. 1.

Металл был подвергнут термической обработке – аустенизация от температуры 1120 °C с выдержкой в течение 2-х часов. Результаты механических испытаний металла приведены в табл. 2.

Таблица 1

Химический состав заявляемой стали и стали-прототипа

(а)

Таблица 2

Механические свойства заявляемой стали и стали-прототипа

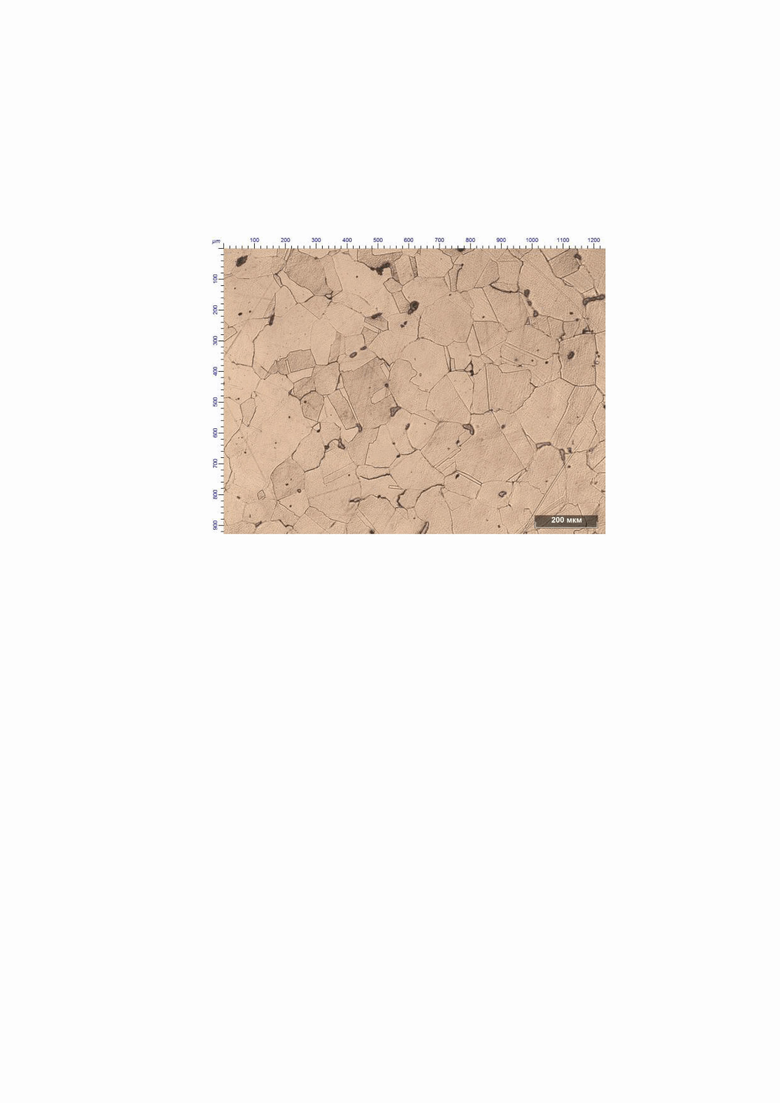

По результатам испытаний видно, что предлагаемая сталь обладает более высокими показателями предела прочности, предела текучести и меньшей магнитной проницаемостью при сохранении ударной вязкости и коррозионной стойкости. Оценка неметаллических включений показала, что сталь имеет сульфиды тонкие балла 0,5, оксиды тонкие первого балла, силикаты тонкие балла 1,5, глобулярные включения тонкие первого балла, сульфиды толстые, оксиды толстые, силикаты толстые, глобулярные включения толстые не обнаруживаются (фиг. представлена структура заявляемой стали, ×130).

Результаты испытаний образцов на стойкость к межкристаллитной коррозии согласно ASTM A262, методика E показали отсутствие склонности предлагаемой стали к указанному виду коррозии.

Полученной стали была присвоена маркировка «Златоустовская исследовательская», марка ЗИ135.

Достигнутый технический результат настоящего изобретения позволяет рекомендовать заявляемую сталь, в качестве материала для изделий подводной добычи углеводородов (тяжелых бурильных труб).

Работа выполнялнена при финансовой поддержке Министерства промышленности и торговли Российской Федерации (Минпромторг России) в рамках «Соглашения о предоставлении из федерального бюджета субсидии российским организациям на финансовое обеспечение затрат на проведение научно-исследовательских и опытно-конструкторских работ по современным технологиям в рамках реализации такими организациями инновационных проектов от 1 июля 2021 г. № 020-11-2021-1030 (идентификатор 000 000 00 02021P QG0002)».

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2012 |

|

RU2603735C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2413030C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ХЛОРИДСОДЕРЖАЩИХ СРЕД И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2413031C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

Изобретение относится к области металлургии, а именно к аустенитной высокопрочной коррозионно-стойкой немагнитной стали, используемой для изготовления изделий подводной добычи углеводородов, в частности тяжелых бурильных труб. Сталь содержит компоненты при следующем соотношении, мас.%: углерод не более 0,05, хром 17,0-19,0, никель 3,0-4,2, марганец 18,5-20,5, молибден 1,5-2,5, азот 0,40-0,55, кремний не более 0,6, медь не более 0,6, сера не более 0,010, фосфор не более 0,030, железо и неизбежные примеси остальное. Сталь содержит неметаллические включения, среди которых сульфиды тонкие не превышают балла 0,5, оксиды тонкие – первого балла, силикаты тонкие – балла 1,5, глобулярные включения тонкие – первого балла, а сульфиды толстые, оксиды толстые, силикаты толстые и глобулярные включения толстые не обнаруживаются. Магнитная проницаемость стали не превышает 1,001 Гс/э, а эквивалентное число сопротивления стали питтинговой коррозии PREN составляет ≥29, где PREN = %Cr+3,3%Mo+16%N. Обеспечиваются высокие показатели предела прочности и предела текучести, меньшая магнитная проницаемость при сохранении ударной вязкости и коррозионной стойкости, а также большая структурная стабильность и технологичность. 1 ил., 2 табл.

Аустенитная высокопрочная коррозионно-стойкая немагнитная азотсодержащая сталь, характеризующаяся тем, что она содержит углерод, кремний, марганец, хром, никель, азот, молибден, медь, серу, фосфор, железо и неизбежные примеси при следующем соотношении компонентов, мас.%:

причем сульфиды тонкие не превышают балла 0,5, оксиды тонкие – первого балла, силикаты тонкие – балла 1,5, глобулярные включения тонкие – первого балла, сульфиды толстые, оксиды толстые, силикаты толстые, глобулярные включения толстые не обнаруживаются, магнитная проницаемость не превышает 1,001 Гс/э, а эквивалентное число сопротивления стали питтинговой коррозии PREN составляет ≥29, где PREN = %Cr+3,3%Mo+16%N.

| JP 62136557 A, 19.06.1987 | |||

| ВЫСОКОПРОЧНАЯ И ВЫСОКОВЯЗКАЯ НЕМАГНИТНАЯ СВАРИВАЕМАЯ СТАЛЬ | 2005 |

|

RU2303648C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| Сварочная проволока с высоким содержанием азота | 2021 |

|

RU2768949C1 |

| НЕРЖАВЕЮЩАЯ АУСТЕНИТНАЯ ЛИТАЯ СТАЛЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2007 |

|

RU2451763C2 |

| JP 5042493 B, 28.06.1993 | |||

| УСТРОЙСТВО ДЛЯ ВВОДА ГРУЗОВ В НАПОРНЫЙ ТРУБОПРОВОД ПНЕВМОТРАНСПОРТНОЙ УСТАНОВКИ | 0 |

|

SU210741A1 |

| БУРОВОЙ СТАНОК | 0 |

|

SU318682A1 |

| Способ регенерации отработанного щелока от сульфатной варки целлюлозы | 1989 |

|

SU1624082A1 |

| СПОСОБ ВЫРАБОТКИ ВСПУЧЕННОЙ ТАБАЧНОЙ ЖИЛКИ | 2006 |

|

RU2307570C1 |

| GB 9723242 D0, 07.01.1998 | |||

| Корпус центробежного вентилятора | 1989 |

|

SU1645649A1 |

| US 20120160363 A1, 28.06.2012. | |||

Авторы

Даты

2024-02-12—Публикация

2023-12-08—Подача