Изобретение относится к аналитическому приборостроению и может быть использовано для градуировки и проверки газосигнализаторов, предназначенных для контроля парциального

давления измеряемого компонента в контролируемой газовой смеси.

Цель изобретения - повышение точности, упрощение и удешевление технического процесса проверки.

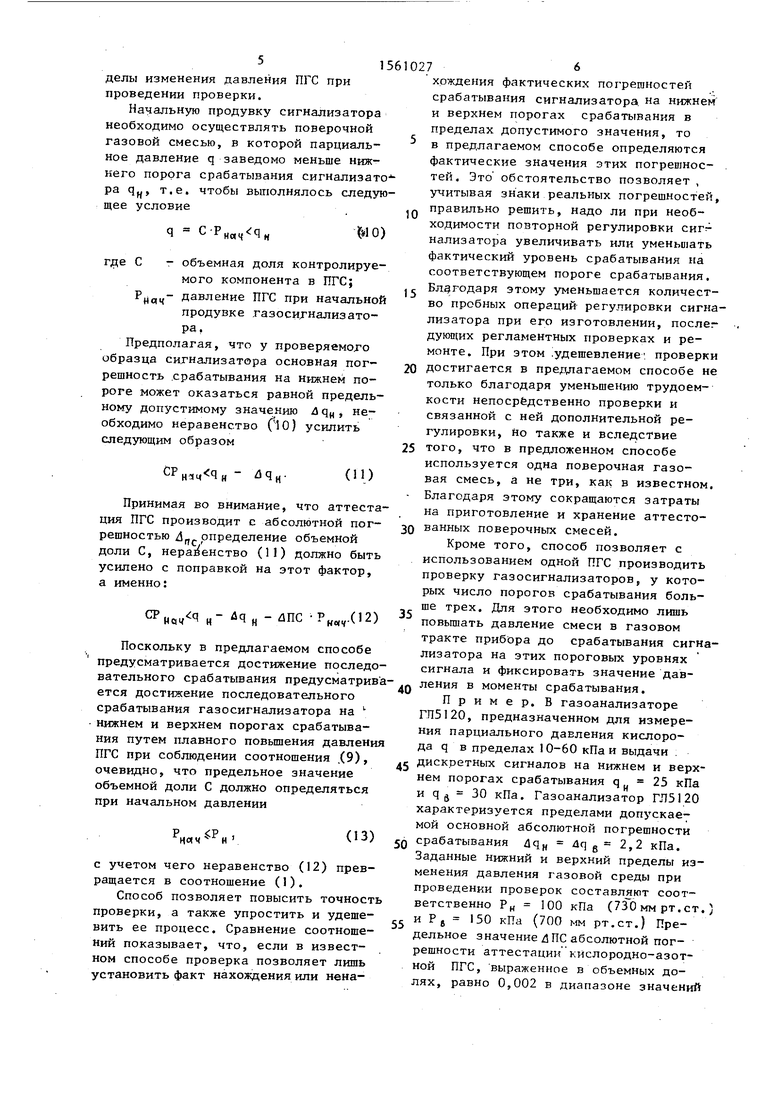

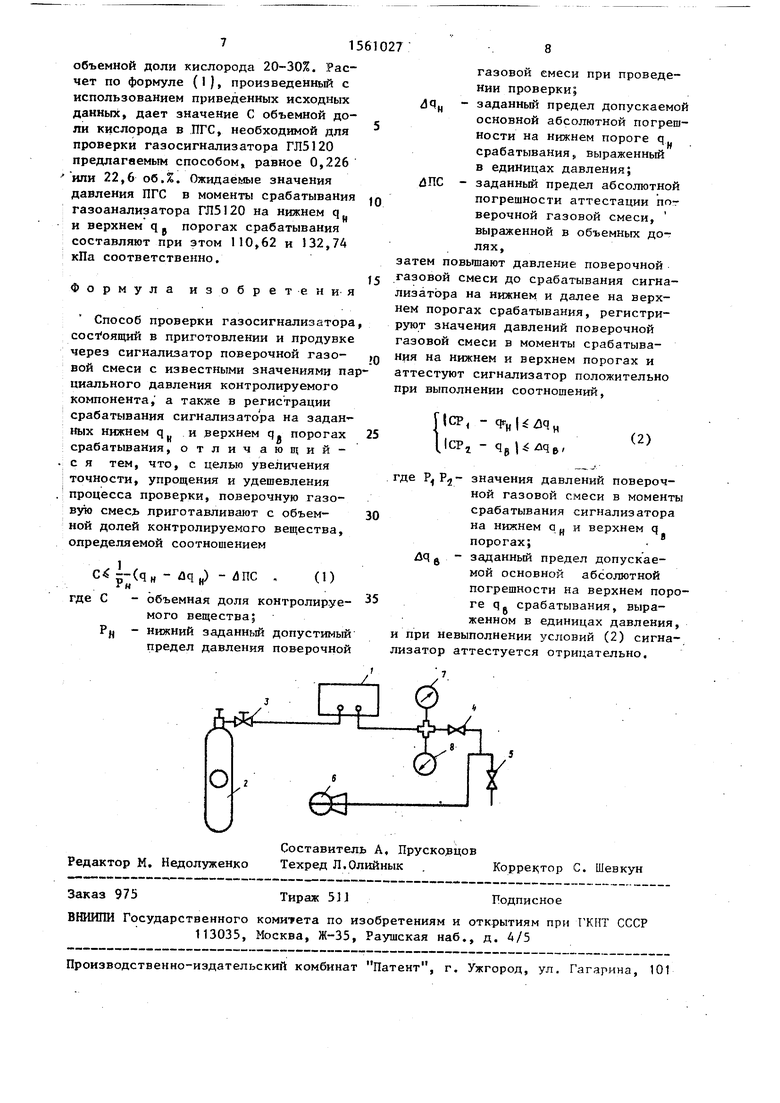

На чертеже показана схема осуществления предлагаемого способа в следующем.

Изготавливают ПГС, в которой объемная доля С контролируемого KOW понента удовлетворяет условиям(1) и (2),

С 5 -- (qw - 4q,,) - ЙПС ) (1)

I CP,, - qHM №H CPt - qfi| dqg ,

(2)

где С - объемная доля контролируемого компонента, Рн - нижний заданный предел

изменения давления поверочной газовой смеси (ПГС) при проведении проверки;

q,q - нижний и верхний заданные пороговые уровни парциального давления контролируемого компонента (пороги срабатыванияJ ,

Р, ,Р- - регистрируемые значения давлений на порогах q и

qB;

- пределы допускаемой основной абсолютной погрешности срабатывания сигнализатора на порогах q н и q,., выраженные в единицах давления; /3 ПС - абсолютная погрешности

аттестации ПГС, выраженная в объемных долях

Затем собирают пневматическую схему, определяют атмосферное давление РЧ образцовым барометром и пропуска-; ют через вход газосигнализатора 1 ПГС из баллона 2 при открытых вентилях 3,4 и 5. При этом, если соблюдается условие

(3)

форвакуумный насос 6 не включают,если же имеет место соотношение

(А)

включают форвакуумный насос и, контролируя отрицательное избыточное давление Р образцовым вакууметром 7, регулируют вентилем 5 сопротивление газовой линии и, следовательно, давление в ней Р до значения Р , определяемого соотношением

Р . р1 «гр

F М35- #FH(5)

Затем посредством вентиля 5 плавно повышают давление в линии Р до срабатывания сигнализатора на первом пороге и фиксируют в момент срабатывания избыточное давление „$$, с помощью вакуумметра 7 или образцов вого манометра 8. После этого продолжают плавно повышать давление Р до срабатырания сигнализатора на втором пороге и фиксируют в момент срабатывания избыточное давление вакуумметром или манометром.

Затем вычисляют значения Р1 и Р полного давления ПГС в соответствующие моменты срабатывания газосигнализатора по формулам

5

20

pt р« + Р1 Ра + Р из 54

(6)

в правых частях которых сумма - ал- гебраическая.

В заключение определяют фактические погрешности срабатывания /5q1 и dq1 и проверяют выполнение условий (8), совокупность которых с (7) сводится к условиям (2)

q-2 - СР. - v

(7)

(8)

Uq, U4qH I

Uqz|«dqe. )

При этом, если оба условия (8) выполняются, сигнализатор считается прошедшим проверку, если хотя бы одно из условий (8) не выполняется, сигнализатор считается не прошедшим проверки и подлежит дополнительной регулировке,.

В качестве дополнительного пояснения предлагаемого способа приведем обоснование соотношения (1),

Как известно, проверку основных метрологических характеристик

устройств (в нашем случае - соотношений (2)) производят при соблюдении нормальных условий, в частности при давлении поверочной газовой смеси Р, удовлетворяющем требованию

,)

где Рн и PS соответственно нижний и верхний заданные допустимые пределы изменения давления ПГС при проведении проверки.

Начальную продувку сигнализатора необходимо осуществлять поверочной газовой смесью, в которой парциальное давление q заведомо меньше нижнего порога срабатывания сигнализато- pa qH, т.е. чтобы выполнялось следующее условие

q - С-РНЯ(ХЧ

где С - объемная доля контролируемого компонента в ПГС; РНС(Ч- давление ПГС при начальной продувке газосигнализатора.

Предполагая, что у проверяемого образца сигнализатора основная погрешность срабатывания на нижнем пороге может оказаться равной предельному допустимому значению иq«, необходимо неравенство (40) усилить следующим образом

СР

Н1Ч

q „ - и q

И

Принимая во внимание, что аттестация ПГС производит с абсолютной погрешностью Д определение объемной доли С, неравенство (11) должно быть усилено с поправкой на этот фактор, а именно:

СР

Ноч

q н dq н - ДПС

Р„.,.(12

Поскольку в предлагаемом способе предусматривается достижение последовательного срабатывания преду сматрив а ется достижение последовательного срабатывания газосигнализатора на 1 нижнем и верхнем порогах срабатывания путем плавного повышения давления ПГС при соблюдении соотношения .(9), очевидно, что предельное значение объемной доли С должно определяться при начальном давлении

с учетом чего неравенство (12) превращается в соотношение (1).

Способ позволяет повысить точность проверки, а также упростить и удешевить ее процесс. Сравнение соотношений показывает, что, если в известном способе проверка позволяет лишь установить факт нахождения или нена-10

15

20

а-я

ьхождения фактических погрешностей срабатывания сигнализатора на нижнем и верхнем порогах срабатывания в пределах допустимого значения, то в предлагаемом способе определяются фактические значения этих погрешностей. Это обстоятельство позволяет , учитывая знаки реальных погрешностей, правильно решить, надо ли при необходимости повторной регулировки сигнализатора увеличивать или уменьшать фактический уровень срабатывания на соответствующем пороге срабатывания. Благодаря этому уменьшается количество пробных операций регулировки сигнализатора при его изготовлении, после.- дующих регламентных проверках и ремонте. При этом .удешевление1 проверки достигается в предлагаемом способе не только благодаря уменьшению трудоемкости непосредственно проверки и связанной с ней дополнительной регулировки, но также и вследствие

25 того, что в предложенном способе используется одна поверочная газовая смесь, а не три, как в известном. Благодаря этому сокращаются затраты на приготовление и хранение аттесто30 ванных поверочных смесей.

Кроме того, способ позволяет с использованием одной ПГС производить проверку газосигнализаторов, у которых число порогов срабатывания больше трех. Для этого необходимо лишь повышать давление смеси в газовом тракте прибора до срабатывания сигнализатора на этих пороговых уровнях сигнала и фиксировать значение давления в моменты срабатывания.

Пример. В газоанализаторе ГЛ5120, предназначенном для измерения парциального давления кислорода q в пределах 10-60 кПа и выдачи

д дискретных сигналов на нижнем и верхнем порогах срабатывания q 25 кПа и qs 30 кПа. Газоанализатор ГЛ5120 характеризуется пределами допускаемой основной абсолютной погрешности

эд срабатывания 4qH dfl в ,2 кПа. Заданные нижний и верхний пределы изменения давления газовой среды при проведении проверок составляют соответственно Рн 100 кПа (730 мм рт.ст.) и Р6 150 кПа (700 мм рт.ст.) Предельное значение Л ПС абсолютной погрешности аттестации кислородно-азотной ПГС, выраженное в объемных долях, равно 0,002 в диапазоне значений

35

40

55

715

объемной доли кислорода 20-30%. Расчет по формуле (1), произведенный с использованием приведенных исходных данных, дает значение С объемной доли кислорода в ПТС, необходимой для проверки газосигнализатора ГЛ5120 предлагаемым способом равное 0,226 или 22,6 об.%. Ожидаемые значения давления ПГС в моменты срабатывания газоанализатора ГЛ5120 на нижнем qH и верхнем q . порогах срабатывания составляют при этом 110,62 и 132,74 кПа соответственно.

Формула изо

р е т е н и я

Способ проверки газосигнализатора состоящий в приготовлении и продувке через сигнализатор поверочной газо- вой смеси с известными значениями пациального давления контролируемого компонента, а также в регистрации срабатывания сигнализатора на заданных нижнем qH и верхнем q порогах срабатывания, отлич ающий- с я тем, что, с целью увеличения точности, упрощения и удешевления процесса проверки, поверочную газовую смесь приготавливают с объем- ной долей контролируемого вещества, определяемой соотношением

С« ™(qH - dqM) - UUC , (1)

где С - объемная доля контролируемого вещества;

Рн - нижний заданный допустимый предел давления поверочной

8

газовой емеси при проведении проверки

jqH - заданный предел допускаемой основной абсолютной погрешности на нижнем пороге q срабатывания, выраженный в единицах давления; 4ПС - заданный предел абсолютной погрешности аттестации поверочной газовой смеси, выраженной в объемных долях,

затем повышают давление поверочной газовой смеси до срабатывания сигнализатора на нижнем и далее на верхнем порогах срабатывания, регистрируют значения давлений поверочной газовой смеси в моменты срабатывания на нижнем и верхнем порогах и аттестуют сигнализатор положительно при выполнении соотношений,

- 4-нМДЯн

JCPa - qB)qe,

(2)

где Р, Р2 значения давлений поверочной газовой смеси в моменты срабатывания сигнализатора

на нижнем а н и верхнем q порогах;

Aq e - заданный предел допускаемой основной абсолютной погрешности на верхнем пороге q. срабатывания, выраженном в единицах давления, и при невыполнении условий (2) сигнализатор аттестуется отрицательно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНОСНОЙ КАЛИБРОВОЧНЫЙ МОДУЛЬ ДЛЯ КАЛИБРОВКИ И ПОВЕРКИ СИГНАЛИЗАТОРОВ ГОРЮЧИХ ГАЗОВ СТМ-30-50 | 2017 |

|

RU2654381C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОЙ СМЕСИ | 2011 |

|

RU2461414C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОЙ СМЕСИ | 2010 |

|

RU2454271C1 |

| УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ И ПОВЕРКИ СИГНАЛИЗАТОРОВ ДОВЗРЫВООПАСНЫХ КОНЦЕНТРАЦИЙ ПАРОВ МНОГОКОМПОНЕНТНЫХ ЖИДКОСТЕЙ В ВОЗДУХЕ РАБОЧЕЙ ЗОНЫ | 2010 |

|

RU2464595C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ОСОБО ЧИСТЫХ, СУХИХ ПОВЕРОЧНЫХ ГАЗОВЫХ СМЕСЕЙ МЕТАНА, ПРОПАНА, ОКИСИ УГЛЕРОДА В СОСУДАХ ВЫСОКОГО ДАВЛЕНИЯ ОТ ДВУХ ДО СОРОКА ЛИТРОВ | 2013 |

|

RU2575289C2 |

| Стенд для поверки и настройки шахтных сигнализаторов метана | 1982 |

|

SU1105667A1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ ГАЗОАНАЛИЗАТОРОВ | 2009 |

|

RU2402018C1 |

| Способ корректировки показаний газоаналитического устройства | 1987 |

|

SU1578601A1 |

| УСТРОЙСТВО ДЛЯ ВОСПРОИЗВЕДЕНИЯ И ПЕРЕДАЧИ ЕДИНИЦ МАССОВОЙ КОНЦЕНТРАЦИИ ГАЗОВ В ЖИДКИХ И ГАЗОВЫХ СРЕДАХ | 2016 |

|

RU2626021C1 |

| СИГНАЛИЗАТОР ДОВЗРЫВООПАСНЫХ КОНЦЕНТРАЦИЙ | 2013 |

|

RU2558006C2 |

Изобретение относится к области аналитического приборостроения и может быть использовано для градуировки и проверки газосигнализаторов, предназначенных для контроля парционального давления измеряемого компонента в контролируемой газовой смеси. Целью изобретения является увеличение точности, упрощение и удешевление процесса проверки. Способ проверки газосигнализатора состоит в приготовлении и продувке через сигнализатор поверочной газовой смеси (ПГС) с известным значением парциального давления контролируемого компонента, а также в регистрации фактов срабатывания сигнализатора на заданных нижнем Qн и верхнем Qв порогах срабатывания при давлениях P1 и P2. ПГС при этом приготавливают с объемной долей контролируемого компонента C определяемой соотношением (1), затем повышают давление ПГС до срабатывания сигнализатора на нижнем и далее на верхнем порогах срабатывания. Аттестуют сигнализатор положительно при выполнении условий (2) и отрицательно - при их невыполнении. C≤1/Pн (Qн-ΔQн) -ΔПС (1)

@ , где Pн - нижний заданный допустимый предел изменения давления ПГС при проведении проверки

ΔQн, ΔQв - заданные пределы допускаемой основной абсолютной погрешности срабатывания соответственно на порогах Qн и Qв, выраженные в единицах давления

ΔПС - заданный предел абсолютной погрешности аттестации ПГС, выраженной в объемных долях. 1 ил.

Редактор М. Недолуженко

Составитель А, Прусковцов

Техред Л.Олийнык . Корректор С. Шевкун

Заказ 975

Тираж 5J1

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Вишняков В.А | |||

| и Меренов И.В | |||

| Глубоководная водолазная техника | |||

| Л.: Судостроение, 1982, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ТЕРМОМАГНИТНЫЙ СИГНАЛИЗАТОР | 0 |

|

SU264761A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-04-30—Публикация

1987-05-13—Подача