Изобретение относится к литейному производству, в частности к процессам восстановления свойств кварцевых формовочных песков после их использования в литейных формовочных смесях с целью повторного применения, может успешно использоваться в литейных цехах различных отраслей промышленности.

Цель изобретения - повышение качества регенерированных песков.

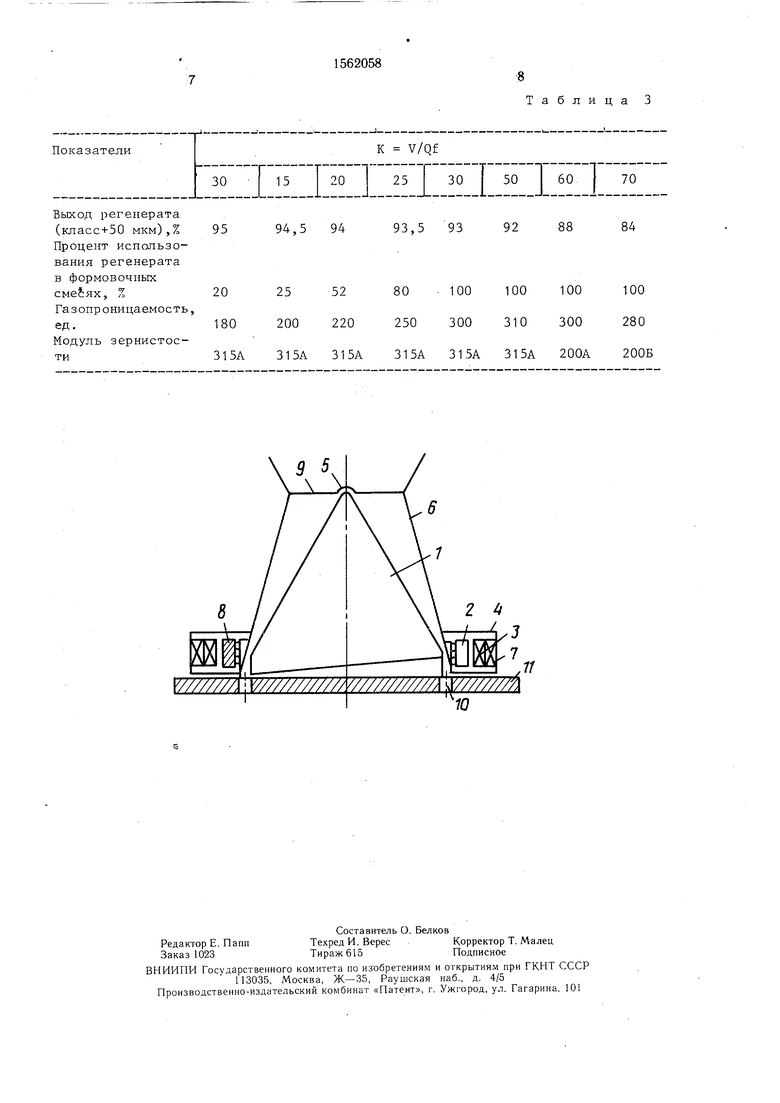

На чертеже представлено устройство для реализации предлагаемого способа.

Способ осуществляется следующим образом.

Вокруг неподвижного внутреннего конуса 1 совершает колебания под действием неуравновешенного дебаланекого ротора 2 трехфазного двигателя 3 статор 4, который закреплен на внешней, подвешенной на шарнирном подвесе 5 чаше 6. В обмотке статора 4 размещена дополнительная обмотка 7 под- магничивания, которая за счет регулируемой силы притяжения неуравновешенных ферромагнитных масс 8 дебалансного ротора 2

меняет силу вибрационного воздействия на материал в рабочей полости, который поступает сверху через крестообразную опору 9 шарнирного подвеса 5 и удаляется через отверстия 10 в опорной плите 11 внутреннего конуса 1.

За счет изменения частоты вращения неуравновешенного дебалансного ротора изменяется число единичных циклов оттирки, а клиновым регулятором положения внутреннего конуса изменяется время нахождения материала в рабочей полости (величина разгрузочной щели).

Новизна способа заключается в том, что параметры оттирки выбираются не в зависимости от прочности связующего, как в известном способе, а в зависимости от макропрочности кварцевых зерен, ограничивающей силовые воздействия по верху. При этом создают оттирочные усилия, заведомо превышающие прочность связующего независимо от его природы, что ограничивает его по низу

Это делает предлагаемый способ более эффективным в части качества оттирки и

СЛ

О5

ю

о ел

00

более универсальным относительно состава отработанных формовочных смесей. Последнее особенно важно для комплексной регенерации смеси различных типов связующего, что наиболее распространено в практике, когда выбивка различного вида литья (а следовательно, и разного состава формовочных смесей) ведется в общий бункер.

Особое значение приобретает инерционное усилие взаимодействия, например, дебалансного вибратора. Оно не должно Превышать определенного предела, выше которого начинает измельчаться зернистая составляющая материала за счет превышения удельных нагрузок на кварцевые зерна над их микропрочностью. При этом не обязательно эти нагрузки могут впрямую быть связаны с твердостью материала.

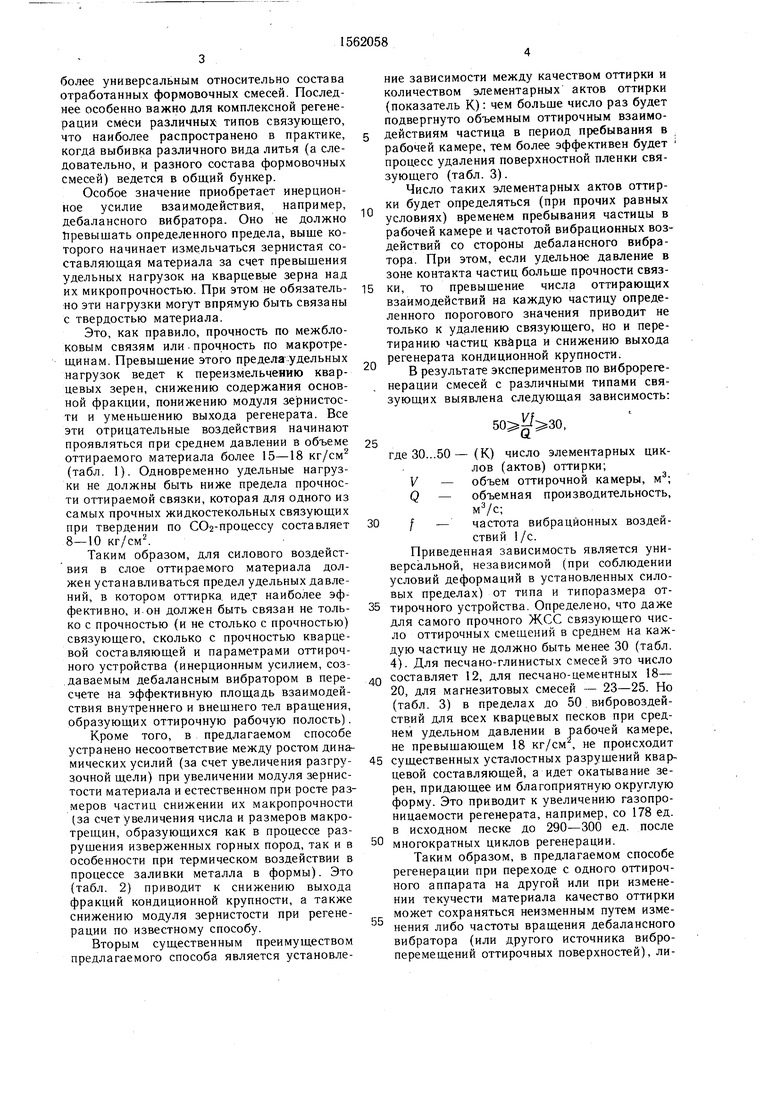

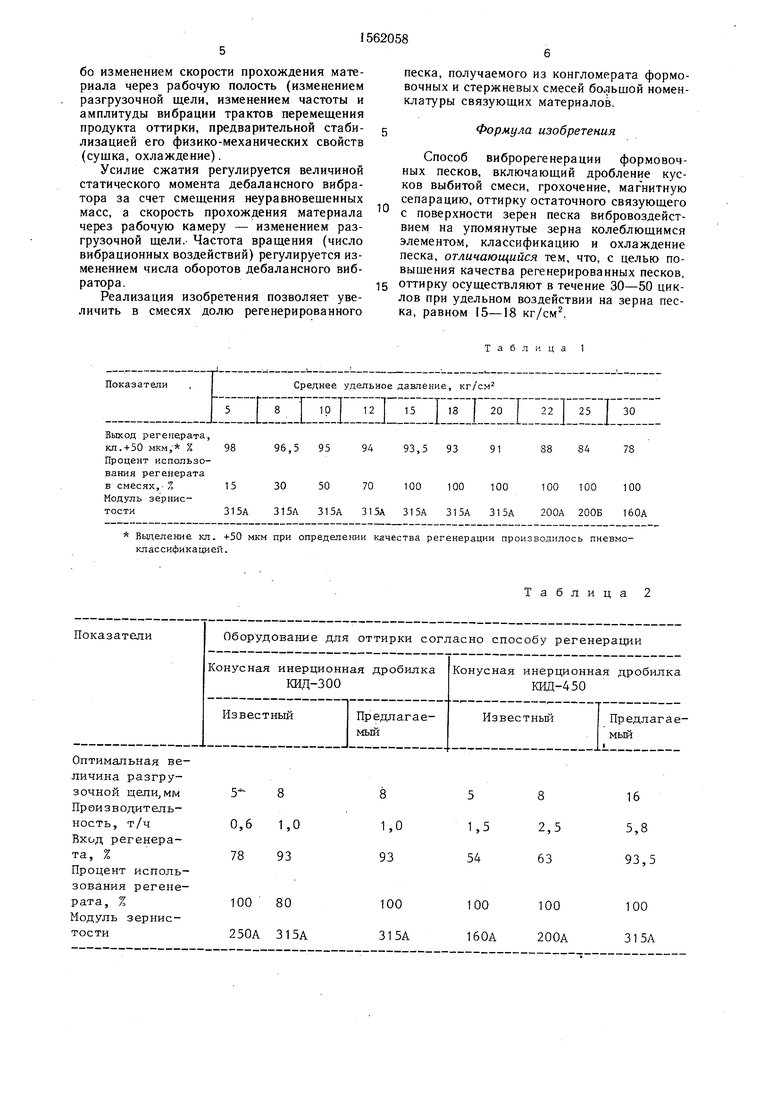

Это, как правило, прочность по межблоковым связям или прочность по макротрещинам. Превышение этого предела удельных нагрузок ведет к переизмельчению кварцевых зерен, снижению содержания основной фракции, понижению модуля зернистости и уменьшению выхода регенерата. Все эти отрицательные воздействия начинают проявляться при среднем давлении в объеме оттираемого материала более 15-18 кг/см2 (табл. I). Одновременно удельные нагрузки не должны быть ниже предела прочности оттираемой связки, которая для одного из самых прочных жидкостекольных связующих при твердении по СО2-процессу составляет 8-10 кг/см2.

Таким образом, для силового воздействия в слое оттираемого материала должен устанавливаться предел удельных давлений, в котором оттирка идет наиболее эффективно, и он должен быть связан не только с прочностью (и не столько с прочностью) связующего, сколько с прочностью кварцевой составляющей и параметрами оттироч- ного устройства (инерционным усилием, создаваемым дебалансным вибратором в пересчете на эффективную площадь взаимодействия внутреннего и внешнего тел вращения, образующих оттирочную рабочую полость).

Кроме того, в предлагаемом способе устранено несоответствие между ростом динамических усилий (за счет увеличения разгрузочной щели) при увеличении модуля зернистости материала и естественном при росте размеров частиц снижении их макропрочности (за счет увеличения числа и размеров макротрещин, образующихся как в процессе разрушения изверженных горных пород, так и в особенности при термическом воздействии в процессе заливки металла в формы). Это (табл. 2) приводит к снижению выхода фракций кондиционной крупности, а также снижению модуля зернистости при регенерации по известному способу.

Вторым существенным преимуществом предлагаемого способа является установле

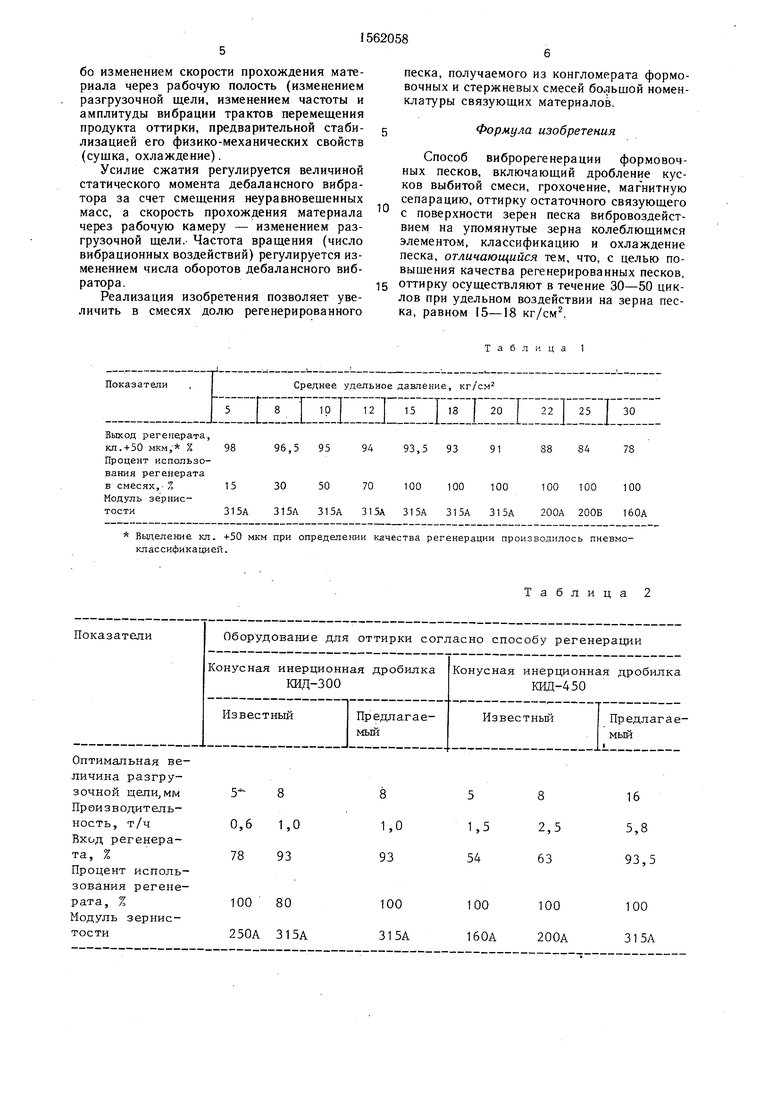

ние зависимости между качеством оттирки и количеством элементарных актов оттирки (показатель К): чем больше число раз будет подвергнуто объемным оттирочным взаимо- действиям частица в период пребывания в рабочей камере, тем более эффективен будет процесс удаления поверхностной пленки связующего (табл. 3).

Число таких элементарных актов оттирки будет определяться (при прочих равных условиях) временем пребывания частицы в рабочей камере и частотой вибрационных воздействий со стороны дебалансного вибратора. При этом, если удельное давление в зоне контакта частиц больше прочности связ- ки, то превышение числа оттирающих взаимодействий на каждую частицу определенного порогового значения приводит не только к удалению связующего, но и перетиранию частиц кварца и снижению выхода регенерата кондиционной крупности.

В результате экспериментов по виброрегенерации смесей с различными типами связующих выявлена следующая зависимость:

0

5

,

где 30...50- (К) число элементарных циклов (актов) оттирки; V - объем оттирочной камеры, м3; Q - объемная производительность,

м3/с;

0 f - частота вибрационных воздействий 1/с.

Приведенная зависимость является универсальной, независимой (при соблюдении условий деформаций в установленных силовых пределах) от типа и типоразмера от5 тирочного устройства. Определено, что даже для самого прочного ЖСС связующего число оттирочных смещений в среднем на каждую частицу не должно быть менее 30 (табл. 4). Для песчано-глинистых смесей это число

0 составляет 12, для песчано-цементных 18- 20, для магнезитовых смесей - 23-25. Но (табл. 3) в пределах до 50 вибровоздействий для всех кварцевых песков при среднем удельном давлении в рабочей камере, не превышающем 18 кг/см , не происходит

5 существенных усталостных разрушений кварцевой составляющей, а идет окатывание зерен, придающее им благоприятную округлую форму. Это приводит к увеличению газопроницаемости регенерата, например, со 178 ед. в исходном песке до 290-300 ед. после

0 многократных циклов регенерации.

Таким образом, в предлагаемом способе регенерации при переходе с одного оттироч- ного аппарата на другой или при изменении текучести материала качество оттирки может сохраняться неизменным путем изменения либо частоты вращения дебалансного вибратора (или другого источника виброперемещений оттирочных поверхностей), ли5

бо изменением скорости прохождения материала через рабочую полость (изменением разгрузочной щели, изменением частоты и амплитуды вибрации трактов перемещения продукта оттирки, предварительной стабилизацией его физико-механических свойств (сушка, охлаждение).

Усилие сжатия регулируется величиной статического момента дебаланекого вибратора за счет смещения неуравновешенных масс, а скорость прохождения материала через рабочую камеру - изменением разгрузочной щели. Частота вращения (число вибрационных воздействий) регулируется изменением числа оборотов дебалансного вибратора.

Реализация изобретения позволяет увеличить в смесях долю регенерированного

песка, получаемого из конгломерата формовочных и стержневых смесей большой номенклатуры связующих материалов.

Формула изобретения

Способ виброрегенерации формовочных песков, включающий дробление кусков выбитой смеси, грохочение, магнитную сепарацию, оттирку остаточного связующего с поверхности зерен песка вибровоздействием на упомянутые зерна колеблющимся элементом, классификацию и охлаждение песка, отличающийся тем, что, с целью повышения качества регенерированных песков, оттирку осуществляют в течение 30-50 циклов при удельном воздействии на зерна песка, равном 15-18 кг/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации отработанных формовочных и стержневых смесей | 1987 |

|

SU1458061A1 |

| Способ гидрорегенерации песков из отработанных смесей литейных цехов | 1984 |

|

SU1256847A1 |

| Устройство для регенерации формовочных песков | 1988 |

|

SU1740096A1 |

| Способ регенерации отработанных песчано-бентонитовых формовочных и песчано-смоляных стержневых смесей | 1987 |

|

SU1433632A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2013 |

|

RU2533250C1 |

| Установка для регенерации формовочных и стержневых смесей | 1990 |

|

SU1759522A1 |

| Способ сухой регенерации отработанных формовочных смесей | 1986 |

|

SU1435368A1 |

| Способ регенерации песков из отработанных формовочных и стержневых смесей | 1985 |

|

SU1276424A1 |

| Смеситель-активатор | 1982 |

|

SU1091980A1 |

| Установка для регенерации песка из отработанных формовочных смесей | 1989 |

|

SU1770026A1 |

Изобретение относится к процессам восстановления физико-механических свойств формовочных песков для повторного их использования и может быть использовано в литейных цехах различных отраслей промышленности. Цель изобретения - повышение качества регенерированных песков. Для этого отработанную формовочную смесь загружают в рабочую полость, образованную наружным и внутренним телами, совершающими вибрационные колебания в горизонтальной и вертикальной плоскостях. При этом среднее удельное давление в рабочей полости поддерживают в пределах от 15 до 18 кг/см2, а частицы за время их пребывания в рабочей полости подвергают 30 - 50 виброоттирочным воздействием. Способ позволяет просто и экономично перерабатывать сложные по составу отработанные смеси. 1 ил., 3 табл.

А

96,5 959493,5 93

91

305070100 100 100

315А 315А 315А 315А 315А 315А

Вьщеление кл. +50 мкм при определении качества регенерации производилось пневмо- классификацией.

0,61,0

7893

10080

250А315А

Таблица 1

91

84

78

100 100 100 200А 200Б 160А

Таблица 2

5 1,5

54

100 160А

2,5 63

100 200А

16

5,8 93,5

100 315А

95

94,5 94

Таблица 3

93,5 93

92

88

84

| Установка для регенерации формовочных и стержневых смесей | 1981 |

|

SU1025479A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-05-07—Публикация

1988-03-14—Подача