Изобретение относится к комплексной переработке низкосортных неспекающихся углей„ в частности к способу переработки буроугольной пыли с одновременным получением жидких газообразных продуктов и окускованно- го полукокса, которые могут быть использованы в химической промышленности, в быту, на электростанциях и других отраслях народного хозяйства.

Цель изобретения - увеличение выхода жидких продуктов из буроугольной пыли.

Пример 1. Берут навеску буроугольной пыли фракции Ј0,5 мм в количестве 40 г, что соответствует

органической массе угля (ОМУ) 16,2 г, навеску смешивают с 30 г 5%-ного водного раствора гидроксида калия, затем в смесь добавляют 8 г 1%-ного раствора пероксида кумила в тетралине (при массовом отношении пыли к раствору пероксида кумила 0,2) при перемешивании. Загружают полученную смесь в автоклав объемом 0,5 л и нагревают его со скоростью 11±1°С/мин до 400°С с выдержкой при 4, в течение 1 ч при давлении выделяющихся парогазовых продуктов 4 МПа. Затем парогазовую смесь выпускают через систему холодильников и изучают количественный -и качественный состав выделяющих%

№

СЈ ОП

ьэ

ся жидких газообразных продуктов и полукокса.

В результате опыта получают 2,4 л газообразных веществ, 7,3 г жидких продуктов и 6,5 г агломерированного полукокса в виде одного куска. Степень конверсии ОМУ в жидкие и газообразные продукты 60,2%,

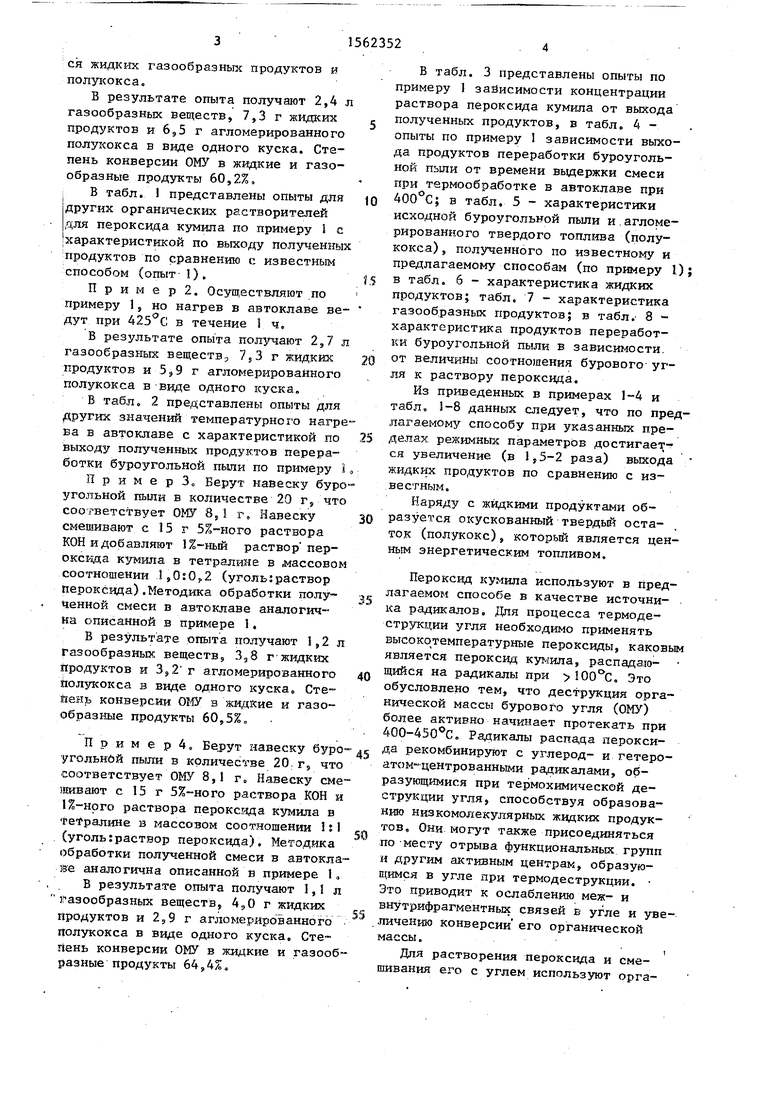

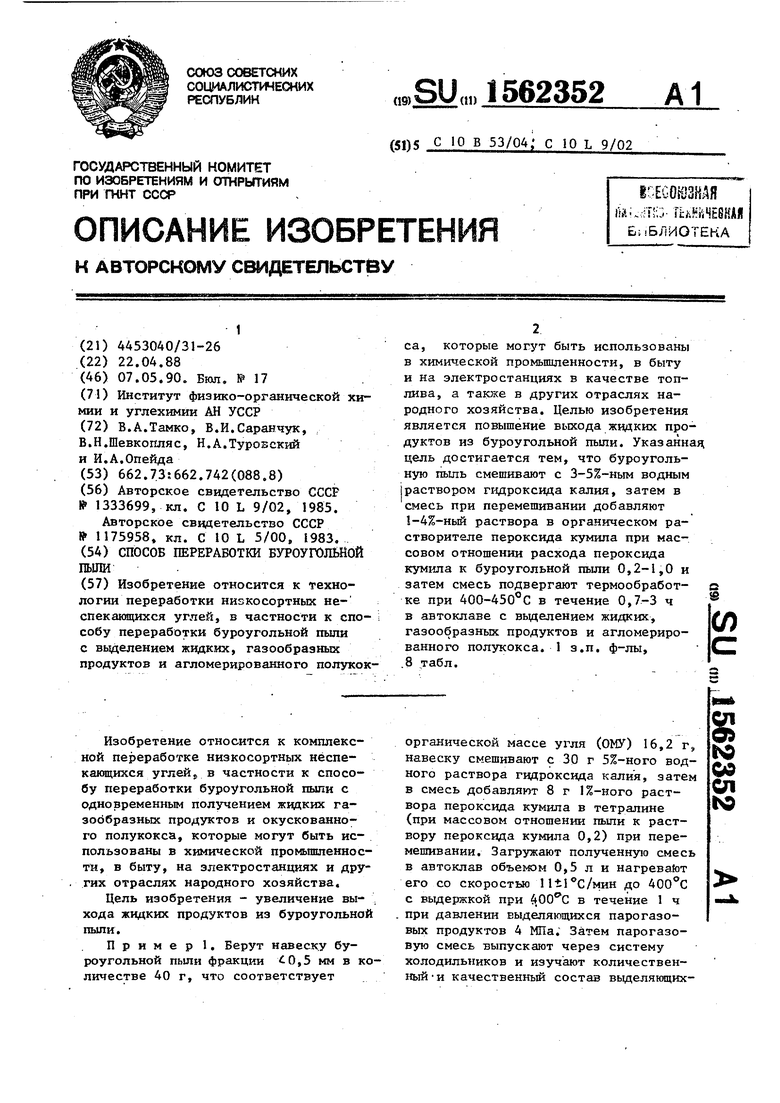

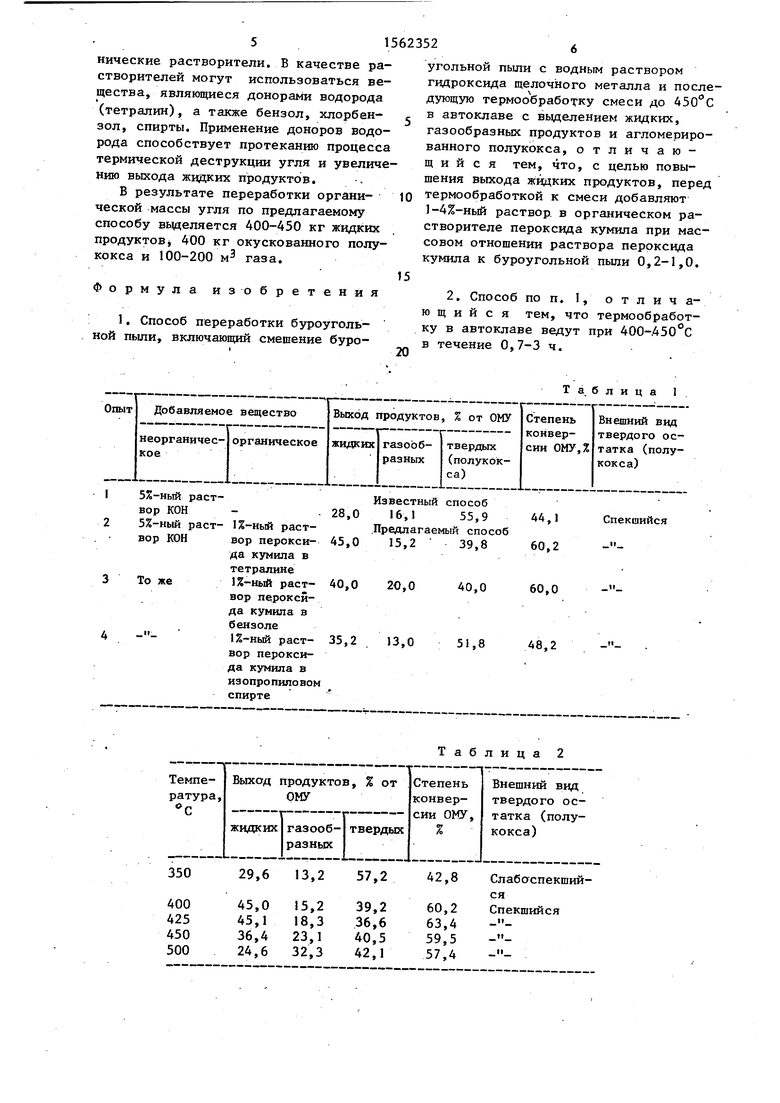

В табл. 1 представлены опыты для других органических ргстворителей для пероксида кумила по примеру 1 с характеристикой по выходу полученных продуктов по сравнению с известным способом (опыт 1),

П р и м е р 2. Осуществляют по примеру 15 но нагрев в автоклаве ве- дут при 425°С в течение I ч.

В результате опыта получают 2,7 л газообразных веществ 7,3 г жидких продуктов и 5,9 г агломерированного полукокса в виде одного куска.

В табл. 2 представлены опыты для других значений температурного нагрева в автоклаве с характеристикой по выходу полученных продуктов переработки буроугольной пыли по примеру t, Ч р и м е р 3„ Берут навеску буро- угольной пыли в количестве 20 г, что соответствует ОМУ 8,1 г. Навеску смешивают с 15 г 5%-ного раствора КОН и добавляют 1%-ный раствор пероксида кумила в тетралине в .массовом соотношении 1,0:0,2 (уголь:раствор Пероксида).Методика обработки полу- ченной смеси в автоклаве аналогична описанной в примере 1.

В результате опыта получают 1,2 л Газообразных веществ, 3,8 г жидких продуктов я 3,2 г агломерированного полукокса в виде одного куска. Степень конверсии ОМУ в жидкие и газообразные продукты 60,5%.

П р и м е р 4. Бейрут навеску буро угольнбй пыли в количестве 20 г, что соответствует ОМУ 8,1 г. Навеску смешивают с 15 г 5%-ного раствора КОН и 1%-нрго раствора пероксода кумила в тетралине в массовом соотношении 1:1 (уголь:раствор пероксида). Методика обработки полученной смеси в автокяа йе аналогична описанной в примере 1, В результате опыта получают 1,1л газообразных веществ, 4,0 г жидких продуктов и 259 г агломерированного полукокса в виде одного куска. Степень конверсии ОМУ в жидкие и газообразные продукты 64,4%„

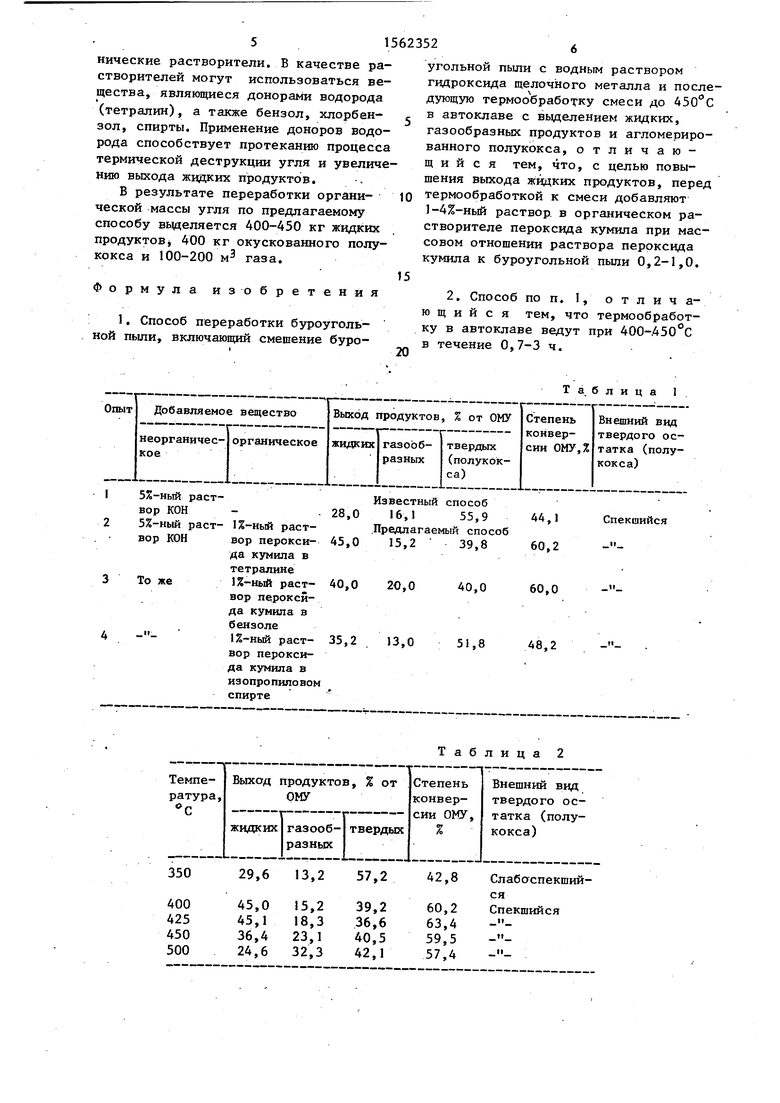

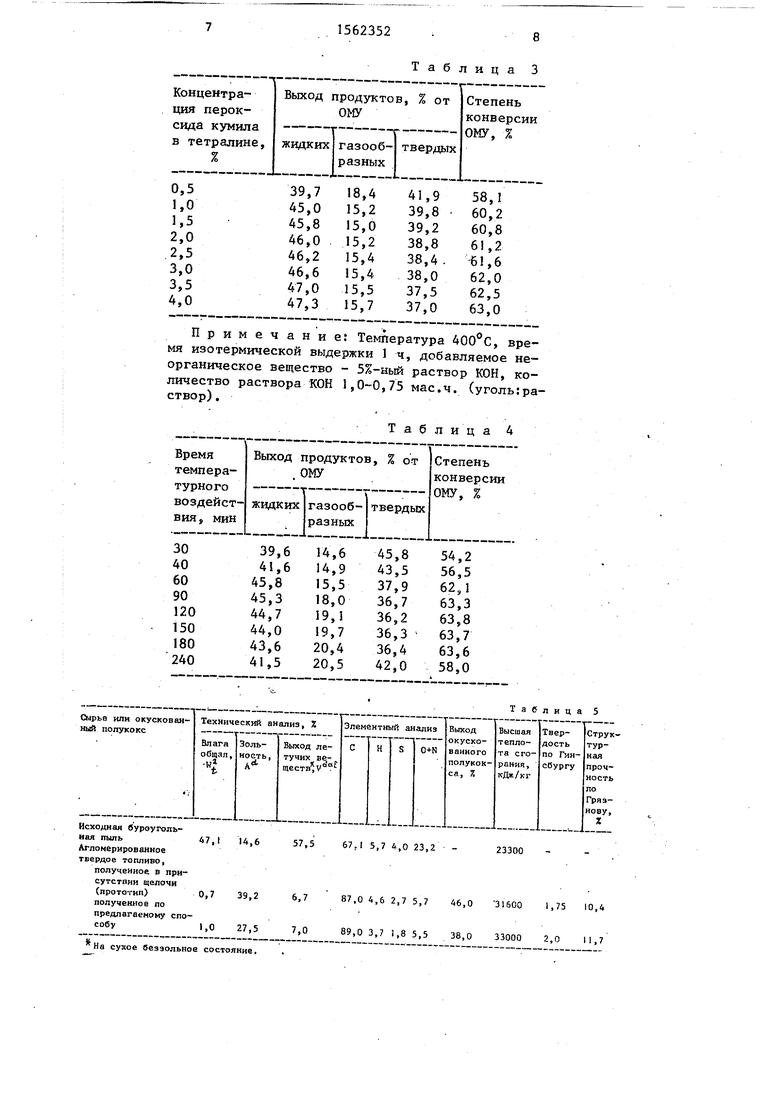

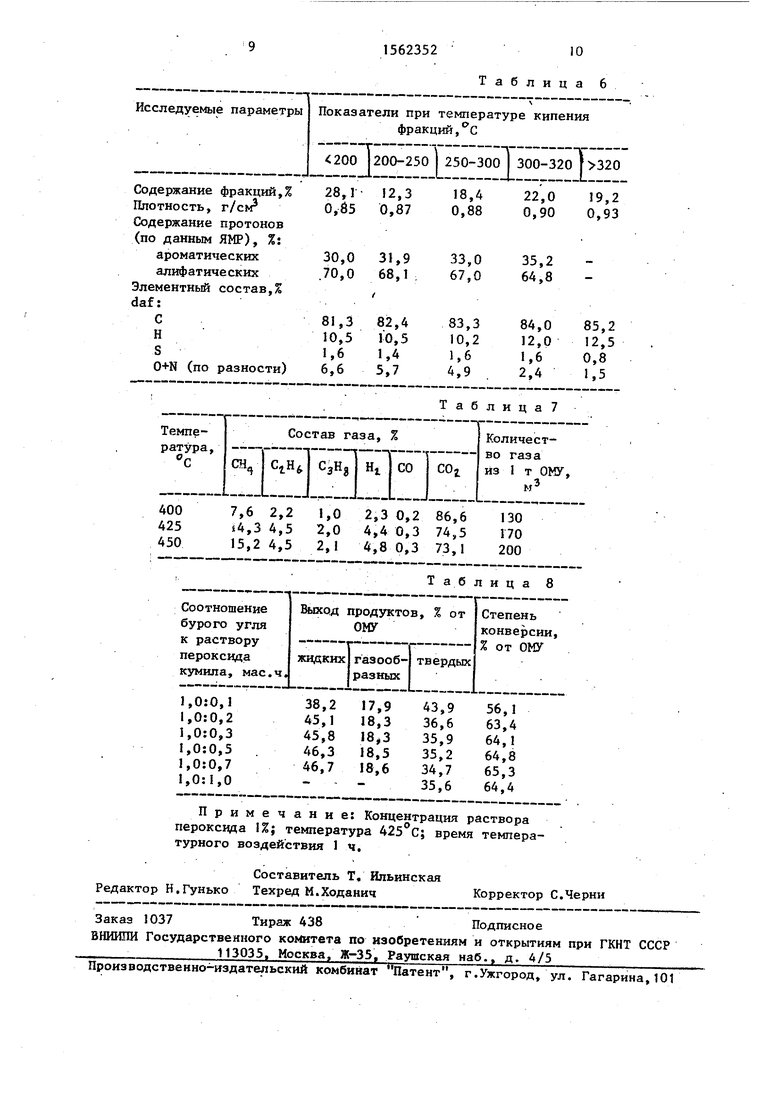

В табл. 3 представлены опыты по примеру 1 зайисимости концентрации раствора пероксида кумила от выхода полученных продуктов, в табл. 4 - опыты по примеру 1 зависимости выхода продуктов переработки буроугольной пыли от времени выдержки смеси при термообработке в автоклаве при 400°С; в табл, 5 - характеристики исходной буроугольной пыли и агломерированного твердого топлива (полукокса) , полученного по известному и предлагаемому способам (по примеру 1 в табл. 6 - характеристика жидких продуктов; табл. 7 - характеристика газообразных продуктов; в табл. 8 - характеристика продуктов переработки буроугольной пыли в зависимости от величины соотношения бурового угля к раствору пероксида.

Из приведенных в примерах 1-4 и табл, 1-8 данных следует, что по прелагаемому способу при указанных пределах режимных параметров достигается увеличение (в 1,5-2 раза) выхода жидких продуктов по сравнению с известным.

Наряду с жидкими продуктами образуется окускованный твердый остаток (полукокс), который является ценным энергетическим топливом.

Пероксид кумила используют в предлагаемом способе в качестве источника радикалов, Для процесса термодеструкции угля необходимо применять высокотемпературные пероксиды, каков является пероксид кумила, распадающийся на радикалы при 1000C. Это обусловлено тем, что деструкция органической массы бурового угля (ОМУ) более активно начинает протекать при 400-450°С. Радикалы распада пероксида рекомбинируют с углерод- и гетеро атом-центрованными радикалами, образующимися при термохимической деструкции угля, способствуя образованию низкомолекулярных жидких продуктов. Они могут также присоединяться по месту отрыва функциональных групп я другим активным центрам, образующимся в угле при термодеструкции. Это приводит к ослаблению меж- и внутрифрагментных связей в угле и увличению конверсии его органической массы„

Для растворения пероксида и смешивания его с углем используют органические растворители. В качестве растворителей могут использоваться вещества, являющиеся донорами водорода (тетралин), а также бензол, хлорбензол, спирты. Применение доноров водорода способствует протеканию процесса термической деструкции угля и увеличению выхода жидких продуктов.

В результате переработки органической массы угля по предлагаемому способу выделяется 400-450 кг жидких продуктов, 400 кг окускованного полукокса и 100-200 м3 таза.

Формула изобретения

1. Способ переработки буроуголь- ной пыли, включающий смешение буро0

5

угольной пыли с водным раствором гидроксида щелочного металла и последующую термообработку смеси до 450°С в автоклаве с выделением жидких, газообразных продуктов и агломерированного полукокса, отличающийся тем, что, с целью повышения выхода жидких продуктов, перед термообработкой к смеси добавляют 1-4%-ный раствор в органическом растворителе пероксида кумила при массовом отношении раствора пероксида кумила к буроугольной пыли 0,2-1,0.

2. Способ по п. 1, отличающийся тем, что термообработку в автоклаве ведут при 400-450 С в течение 0,7-3 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения агломерированного бездымного твердого топлива из буроугольной пыли | 1983 |

|

SU1175958A1 |

| Способ получения агломерированного углеродсодержащего топлива | 1985 |

|

SU1333699A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГЛЕРОДНЫХ ВОССТАНОВИТЕЛЕЙ | 2017 |

|

RU2669940C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1990 |

|

SU1748434A1 |

| Способ получения карбида кремния | 1989 |

|

SU1730035A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ УГЛЯ | 2007 |

|

RU2352607C2 |

| ПЫЛЕУГОЛЬНОЕ ТОПЛИВО ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2014 |

|

RU2565672C1 |

| СПОСОБ ОЖИЖЕНИЯ БУРЫХ УГЛЕЙ | 2004 |

|

RU2280673C1 |

| Способ получения жидких продуктов при термическом распаде твердого углеродсодержащего сырья | 2021 |

|

RU2780256C1 |

| Способ переработки вакуумного газойля | 2019 |

|

RU2722103C1 |

Изобретение относится к технологии переработки низкосортных неспекающихся углей, в частности к способу переработки буроугольной пыли с выделением жидких, газообразных продуктов и агломерированного полукокса, которые могут быть использованы в химической промышленности, в быту и на электростанциях в качестве топлива, а также в других отраслях народного хозяйства. Целью изобретения является повышение выхода жидких продуктов из буроугольной пыли. Указанная цель достигается тем, что буроугольную пыль смешивают с 3 - 5%-ным водным раствором гидроксида калия, затем в смесь при перемешивании добавляют 1 - 4% раствора в органическом растворителе пероксида кумила при массовом отношении раствора пероксида кумила к буроугольной пыли 0,2 - 1,0 и затем смесь подвергают термообработке при 400 - 450°С в течение 0,7 - 3 ч. в автоклаве с выделением жидких, газообразных продуктов и агломерированного полукокса. 1 з.п. ф-лы, 8 табл.

1%-ный растИзвестный способ 28,0 16,1 55,9

Предлагаемый способ

350

29,6 13,2 57,2

Таблица 1

44,1

Спекшийся

Таблица 2

42,8 СлабоспекшийсяСпекшийся

Примечание: Температура 400°С, время изотермической выдержки 1 ч, добавляемое неорганическое вещество - 5%-ыый раствор КОН, количество раствора КОН 1,0-0,75 мае.ч. (уголь:ра- створ).

Таблица 4

14,6 57,5 67,1 5,7 4,0 23,2 - 23300

39,2 6,7 87,0 4,6 2,7 5,7 46,0 31600 27,5 7,0 89,0 3,7 1,8 5,5 38,0 33000

о

На сукое беззольное состояние.

Таблица 3

Таблица 5

1,75 10,4

2,0

11,7

Таблица 6

| Способ получения агломерированного углеродсодержащего топлива | 1985 |

|

SU1333699A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-05-07—Публикация

1988-04-22—Подача