XI

СЛ

со

СП

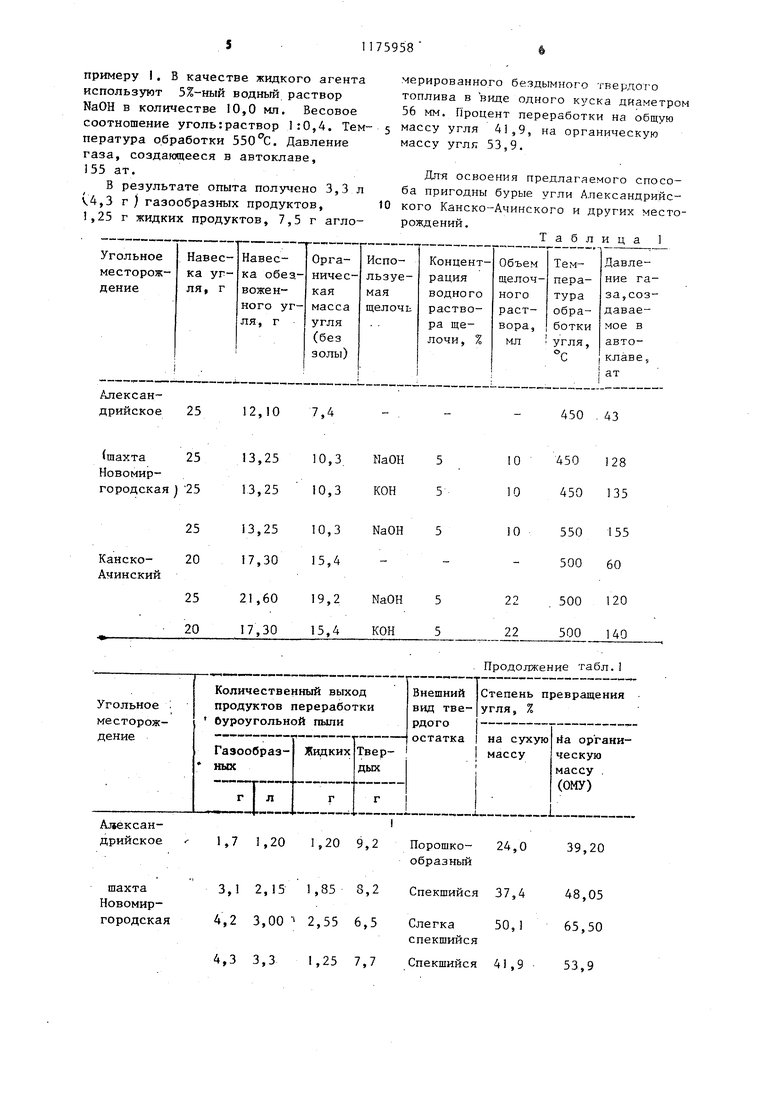

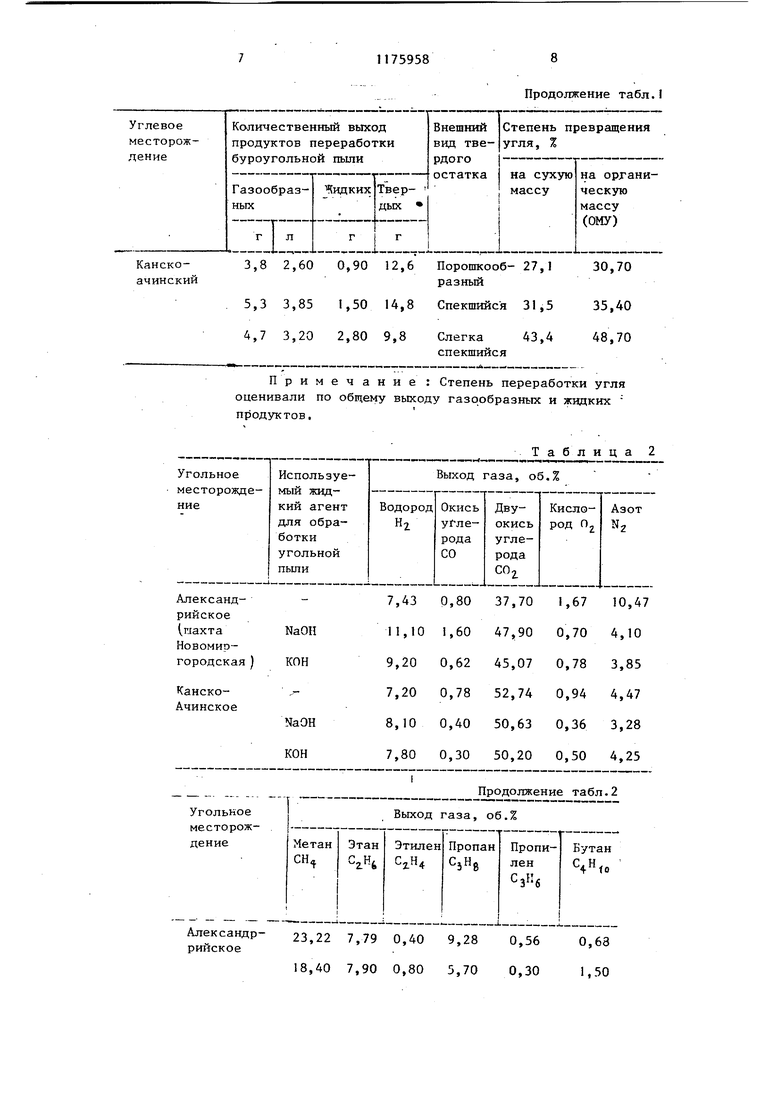

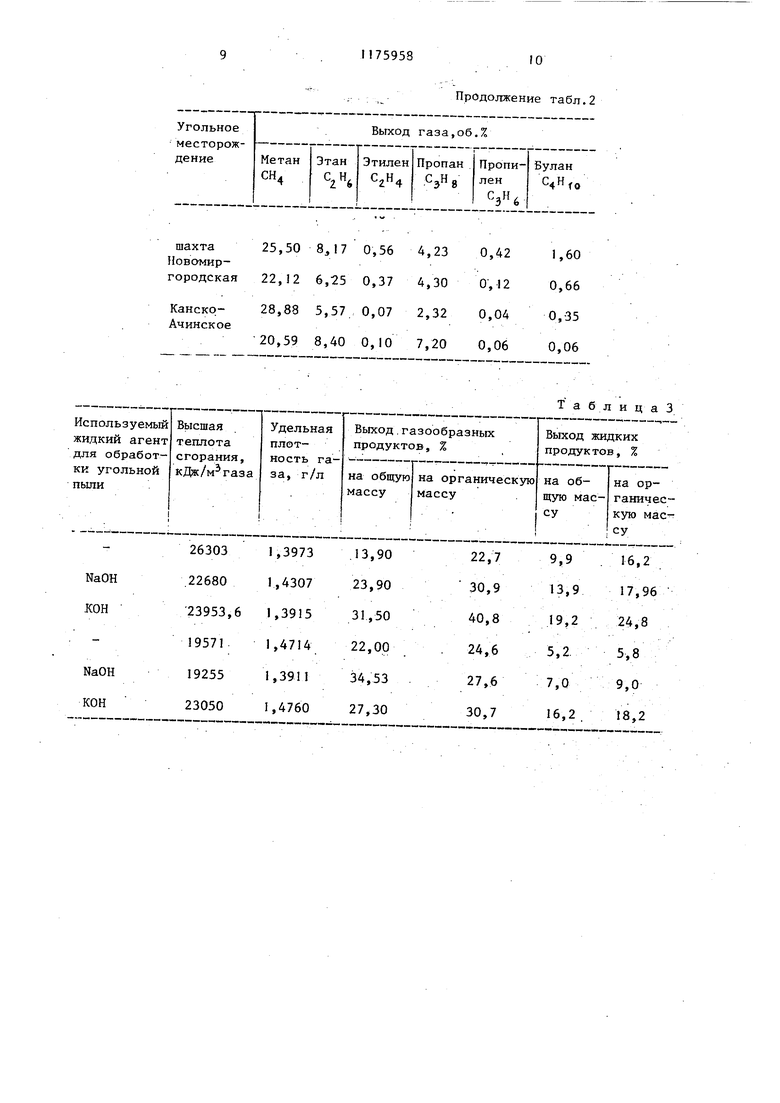

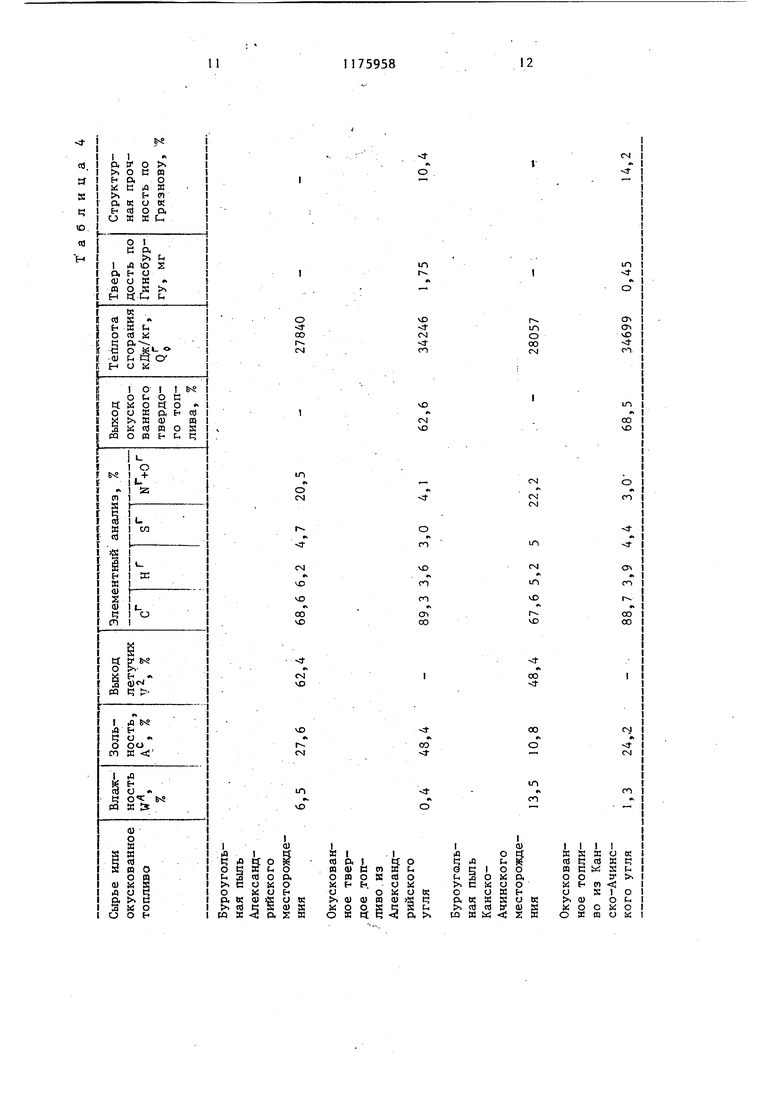

00 11 Изобретение относится к комплексной безотходной переработке бурых уг лей, конкретно к способу получения агломерированного бездымного твердог топлива, и может быть использовано в быту, на электростанциях, а также в качестве технологического топлива (для получения карбида кальция, агло мерации, цветной металлургии и т.д.) В связи с тем, что полученное бездым ное твердое топливо имеет очень разветвленную пористую структуру и малы удельный вес, его можно применять для очистки сточных вод. Цель изобретения - повьппение проч ности агломератов. В предлагаемом способе имеет мест принципиально новый химический механизм связывания и спекания частиц бу роугольной пыли, т.е. превращения не спекающихся бурых углей в спекающиес Во время смешивания угля с раствором щелочи и в процессе термической обработки полученной тестообразной мас сы происходит взаимодействие щелочи с органическими составляющими угля, что приводит к углублению процесса деструкции угля. В результате этого взаимодействия образуются вещества, способные спекать мелкозернистый полукокс в куски бездьмного твердого топлива величиной 30-50 мм. Связывакщая способность веществ, образующихся в процессе термохимической обработки угля, объясняется тем, что они имеют высокую вязкость и низкую температуру кипения. Предлагаемый способ позволяет осуществить комплексную, безотходную переработку угля, где наряду с агломерированным бездымным твердым топливом можно получать нужные для народного хозяйства жидкие и газообразные продукты. Технико-экономические преимущества предлагаемого способа по сравнению с известным, заключаются в повышении прочности агломерата, полученного из буроугольной пыли, а также в получении дополнительных жидких и газообразных веществ как сырья для химическ9Й промьшшенности и энергетики, а также в отсутствии стадий гранулирования мелких классов бурых углей. Комплексная переработка угля согласно предлагаемому способу экономически целесообразна, так как пе58реработке подвергается буроугольная пыль, химидо-технологическое использование которой в естественном виде весьма сложно. Затраты на переработку по предлагаемому способу незначительны, поскольку используются для смачивания недефицитные и дешевые щелочи (в отличие от нефтепродуктов или угольного пека ). Для переработки 1 г угольной пыли необходимо 20-30 кг щелочи. В процессе такой переработки получают агломерированное бездымное твердое топливо, а также ценные жидкие и га.зообразнг е вещества, гЛэторые используются в качестве химического сырья и энергетического топлива. При использовании агломерирован- . ного бездымного твердого топлива вредные летучие составляющие угля не выбрасываются в окрзотающую ср.еду, а наоборот, служат источником химического сырья и энергетического топлива. Так, например, газы, получающиеся при обработке буроугольной пыли по предложенному способу содержат ценные вещества: Hj, СО, СН, высшая теплота iOJeTi а сгорания смеси которых 26303 кДж/м , Способ осуществляют следующим образом, Буроугольную пьшь (размер частиц , 0-0,5 мм ) смешивают с 3-5%-ным раствором щелочи, взятом в количестве 0,4-1,2 вес,ч. на I вес.ч. буроугольной пьши. Подученную тестообразную массу по мещают в автоклав, вакуумируют и осуществляют термообработку при 450550 С в течение 2-3 ч. Давление, достигаемое в автоклаве за счет образования продуктов пиролиза буроугольной пыли, составляет 50-100 ат. После термообработки выпускают из автоклава газообразные продукты в горячем виде. Затем методом конденсации отделяют жидкие продукты пиролиза от газообразных. После этого выгружают агломерированное бездымное твердое топливо. Опытным путем установлено, что при осуществлении способа с обработкой буроугольной пьши раствором NaOH, концентрация которого менее 3%, получается слабоспекающийся продукт. При концентрации раствора щелочи больше 5% прочность полученного полукокса ув.еличивается незначительно, одно3временно растет- содержание неорганического остатка в нем. Чтобы обеспечить достаточную спекаемость буроугольной пыли, необходимо обработать ее 3-5%-ным раствором NaOH, взятом в количестве, необходимом для получения тестообразной массы, равном 1 вес.ч. раствора на 1 вес,ч. угольной пыли. В зависимости от качества угля, его зольности, содержания гидратадионной воды берут 0,4-1,2 вес.ч раствора NaOH на 1 вес.ч. буроугольной пыли. Рфемя термообработки менее 2 ч тгриводит к недостаточному спеканию пьти, т.е. химическое взаимодействие осуществляется неполностью. Обработка угля в течение более 3 ч не влияет на качество полукокса, увеличивая при этом энергоемкость процесса. Оптимальная температура термообработки равна 450-550с. Обработкаугольного сырья при температуре ниже 450°С приводит к недостаточному его спеканию, ухудшению качества полукокса. При т-емпературе выше 550С прочность полученного полукокса снижается,- а при температуре вьппе 700 С образуется мелкозернистый полукокс. В результате обработки буроугольной пьши согласно предлагаемому способу, получают- агломерированное бездымное твердое топливо ( куски величиной 30-50 мм), смолу пиролиза и газообразнью вещества. В табл. ,1 представлена зависимост выхода и качества продуктов переработки угля от качества исходного сырья и условий проведения термообра ботки. Из табл. 1 видно, что лучшая спекаемость наблюдается в случае применения в качестве жидкого агента раствора NaOH, а степень превращения угля в жидкие и газообразные продукты вьш1е- в случае применения раствора КОН. В табл. 2 приведена зависимость количественного к качественного составов газообразных продуктов, полученных при термической обработке () буроугольной пьши, от выбора исходного сырья и жидкого смачивающего агента. В табл. 3 представлены свойства и выход газообразных и жидких продуктов. . В табл. 4 приведена техническая характеристика исходных углей и аг8 4 ломерированного бездымного твердого топлива. Пример 1. Берут навеску 25 г буроугольной пьти Александрийского месторождения шахты Новомиргородская, что соответствует обезвоженной навеске 13,25 г и органической массе 10,3 г. Навеску смешивают с 10 мл5%-ного раствора NaOH до получения пастообразной массы. Весовое соотношение уголь:раствор 1:0,4. Полученную смесь помещают в автоклав объемом 0,5 л, плотно закрывают крьш1ку, создают вакуум с помощью насоса Камовского и разогревают автоклав до 450°С. Давление, создающееся в автоклаве, равно 128 ат. По истечении 2-3 ч начинают выпускать пиролизные газы через систему холодильников. При этом Жидкие вещества конденсируются, а газообразные собираются в газометре. Полукокс выгружают из автоклава и охлаждают на воздухе. В результате получают 2,15 л (3,1 г) газообразных продуктов, 1,85 г жидких продуктов пиролиза, 8,3 г агломерированного бездымного твердого топлива в виде одного куска диаметром 45 мм. Процент превращения на общую мяссу угля 37,4, на органическую массу 48,05. . П р и м е р 2. Берут навеску буроугольной пыли Канско-Ачинского месторождения 25 г, что соответствует обезвоженной навеске 21,6 г и органической массе в 19,2 г. Методика обработки угля аналогична примеру 1, В качестве жидкого смачивающего агента используют 5%-ный раствор NaOH в количестве 22 мл. Весовое соотношение уголь;раствор 1:0,9, Температура обработки 500°С. Давление газа в автоклаве 120 ат. В результате опыта получено 3,85л (5,3 г) газообразных продуктов, 1,5 г жидких продуктов, 14,8 г твердого полукокса в виде куска диаметром 55 мм. Процент превращения на общую массу угля 31,5, на органическую массу 35,4, П р и м е р 3. Берут навеску буроугольной пьши Александрийского месторождения 25 г, что соответствует обезвоженной навеске в 13,25 г и органической массе угля 10,3 г. Методика обработки угля аналогична

примеру I. В качестве жидкого агента используют 5%-ный водньгй раствор NaOH в количестве 10,0 мл. Весовое соотношение угольграствор 1:0,4. Тем пература обработки . Давление газа, создающееся в автоклаве, 155 ат.

В результате опыта получено 3,3 л V4,3 г ) газообразных продуктов, 1,25 г жидких продуктов, 7,5 г агломерированного бездымного твердо1-о топлива в виде одного куска диаметром 56 мм. Процент переработки на общую массу угля 41,9, на органическую массу угля 53,9.

ДлЯ освоения предлагаемого способа пригодны бурые угли Александрийского Канско-Ачинского и других месторождений.

Таблица 1

Примечание: Степень переработки угля оценивали по общему выходу газообразных и жидких продуктов.

Таблица 2

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения агломерированного углеродсодержащего топлива | 1985 |

|

SU1333699A1 |

| Способ переработки буроугольной пыли | 1988 |

|

SU1562352A1 |

| ПЫЛЕУГОЛЬНОЕ ТОПЛИВО ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2014 |

|

RU2565672C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ПОЛУКОКСА | 2008 |

|

RU2376342C1 |

| Способ получения бездымного твердогоТОплиВА из угля,пРЕиМущЕСТВЕННО избуРОгО угля | 1979 |

|

SU827533A1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1990 |

|

SU1748434A1 |

| СПОСОБ ПРОИЗВОДСТВА КРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1993 |

|

RU2060936C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО УГОЛЬНОГО ТОПЛИВА | 2014 |

|

RU2550818C2 |

| Способ газификации пылевидных топлив под давлением и устройство для его осуществления | 1978 |

|

SU1167194A1 |

| Способ переработки твердых топлив и смоляных отходов и газогенератор для его осуществления | 1989 |

|

SU1745753A1 |

СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО БЕЗДЫМНОГО ТВЕРДОГО ТОПЛИВА ИЗ БУРОУГОЛЬНОЙ ПЫЛИ, включающий смешивание буроугольной пьши с жидким агентом, отличающийся тем, что, с целью повышения прочности агломератов, в качестве жидкого агента используют 3-5%-ный раствор едкого натра, смешивание буроугольной пыли с раствором едкого натра осуществляется в массовом соотношении 1:(о,4-1,2) и полученную смесь нагревают при 450-550 С в течение 2-3 ч в автоклаве.

Та б л и ц а 3

| Сысков К.И | |||

| и др | |||

| Гранулирование и коксование бурых углей.-М., 1968, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-08-30—Публикация

1983-06-09—Подача