Ч

QNfY

-г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ И ПОЛИРОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ (ВАРИАНТЫ) | 2006 |

|

RU2324769C2 |

| Способ электролитической очистки изделий | 1984 |

|

SU1333428A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2007 |

|

RU2347653C1 |

| Способ плазменно-жидкостного получения металлических порошков из изделий 3D-печати | 2022 |

|

RU2802608C1 |

| СПОСОБ И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ПОЛИРОВКИ МЕЖСОЕДИНЕНИЙ В ПОЛУПРОВОДНИКОВЫХ УСТРОЙСТВАХ | 1999 |

|

RU2224329C2 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ДОВОДКИ | 2007 |

|

RU2361703C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ | 2006 |

|

RU2299933C1 |

| ЭЛЕКТРОЛИЗНО-ВОДНЫЙ СВАРОЧНЫЙ АППАРАТ | 1994 |

|

RU2056983C1 |

| Способ электрохимической размерной обработки | 1981 |

|

SU1007887A1 |

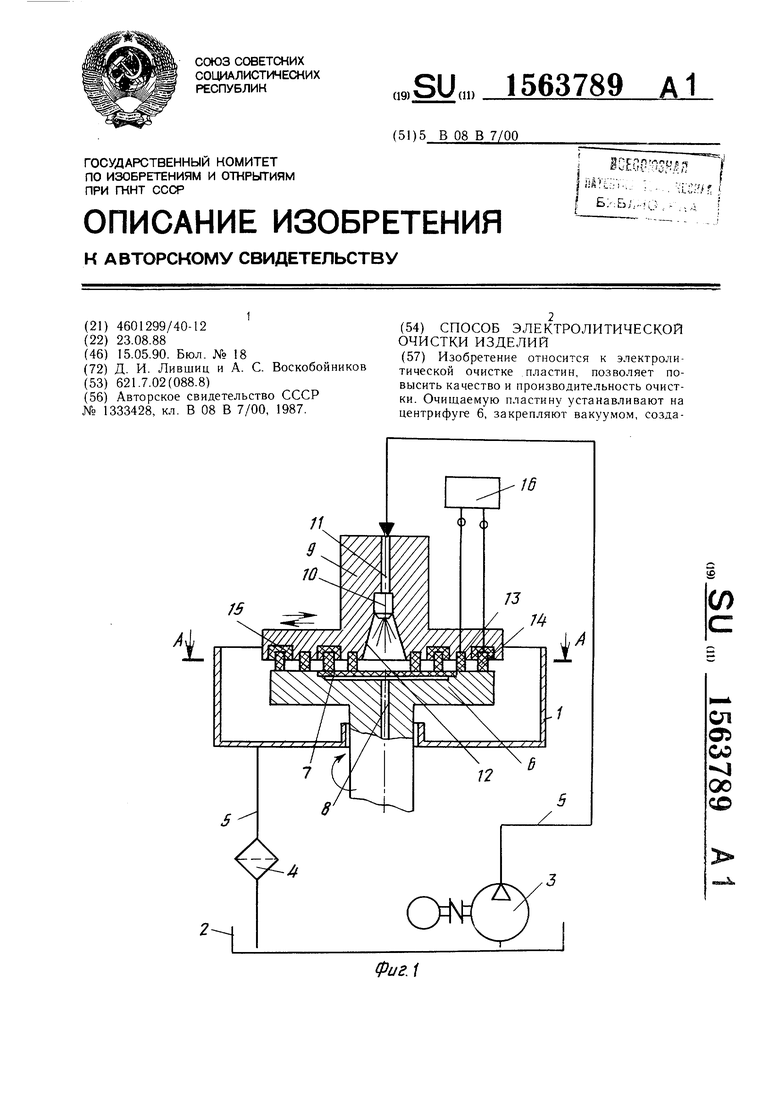

Изобретение относится к электролитической очистке пластин, позволяет повысить качество и производительность очистки. Очищаемую пластину устанавливают на центрифуге 6, закрепляют вакуумом, создаваемым в канале 8, и приводят во вращение. Бак 2 заполняют раствором электролита, при помощи насоса 3 подают электролит через форсунку 10 на обрабатываемую поверхность пластины 7. Коллектор 9 с установленными на нем прокладками 13 и 14 опускают до соприкосновения прокладок 13 и 14 с пластиной 7 и приводят в возвратно-поступательное движение. На прокладки 13 и 14 подают потенциал от источника тока 16. В результате этого под одной прокладкой происходит катодное, под другой - анодное электролитическое травление, а между прокладками - электролит с выделением газов, создающих при вращении пластины кавитационный слой. После этого осуществляют реверсирование полярности постоянного тока источником тока 16 для уменьшения эрозии верхнего слоя металла при обработке металлизированных подложек. Пластину при очистке вращают с бесступенчатым регулированием частоты вращения в диапазоне 400-8000 об/мин, а электроды, установленные соосно оси вращения изделия, плавно перемещают в радиальном направлении от оси вращения к периферии. Электролит подают параллельно оси вращения в центральную зону. 2 з.п. ф-лы, 2 ил.

ФигЛ

ваемым в канале 8, и приводят во вращение. Бак 2 заполняют раствором электролита, при помощи насоса 3 подают электролит через форсунку 10 на обрабатываемую поверхность пластины 7. Коллектор 9 с установленными на нем прокладками 13 и 14 опускают до соприкосновения прокладок 13 и 14 с пластиной 7 и приводят в возвратно-поступательное движение. На прокладки 13 и 14 подают потенциал от источника тока 16. В результате этого под одной прокладкой происходит катодное, под другой - анодное электролитическое травление, а между прокладками - электролит с выделением гаИзобретение относится к очистке изделий от загрязнений, в частности к электролитической очистке пластин, например полупроводниковых, диэлектрических подложек пленочных микроплат.

Целью изобретения является повышение качества и производительности очистки.

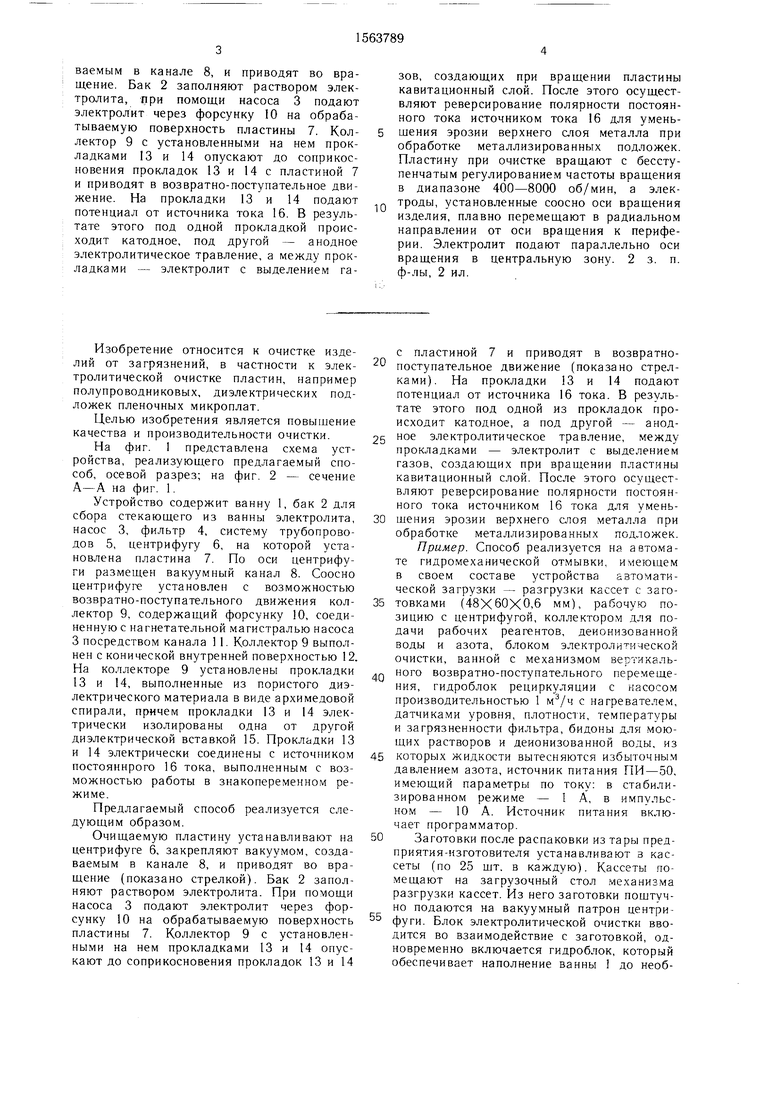

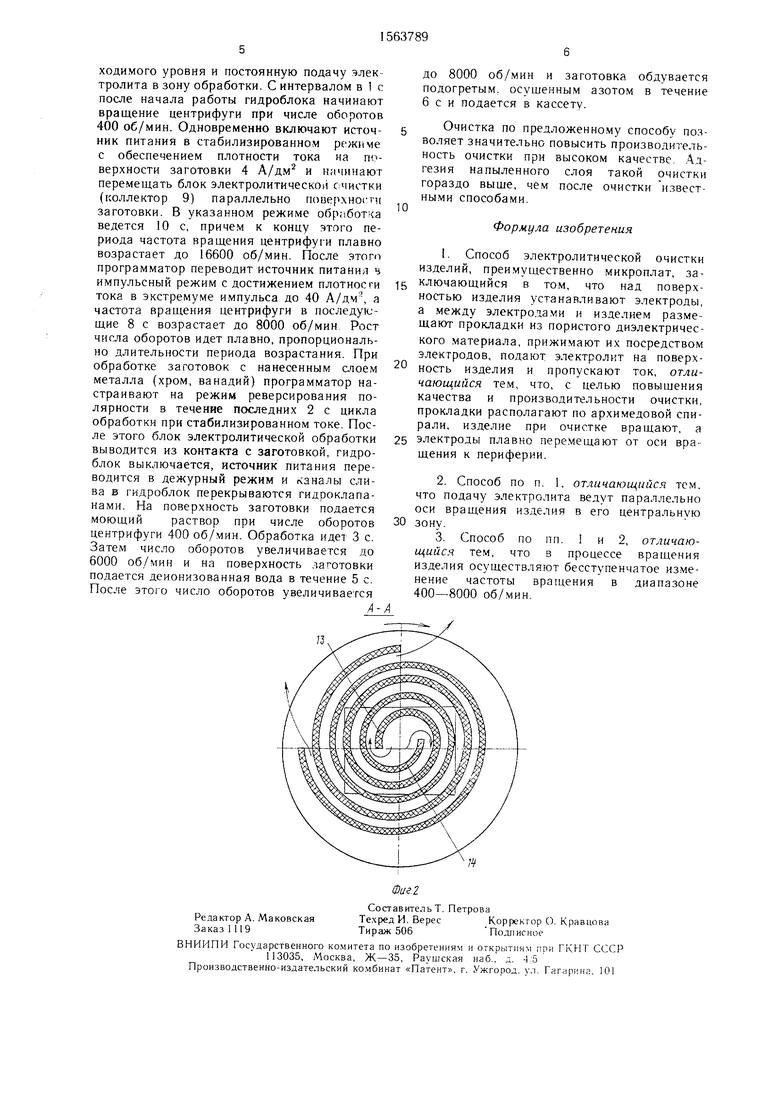

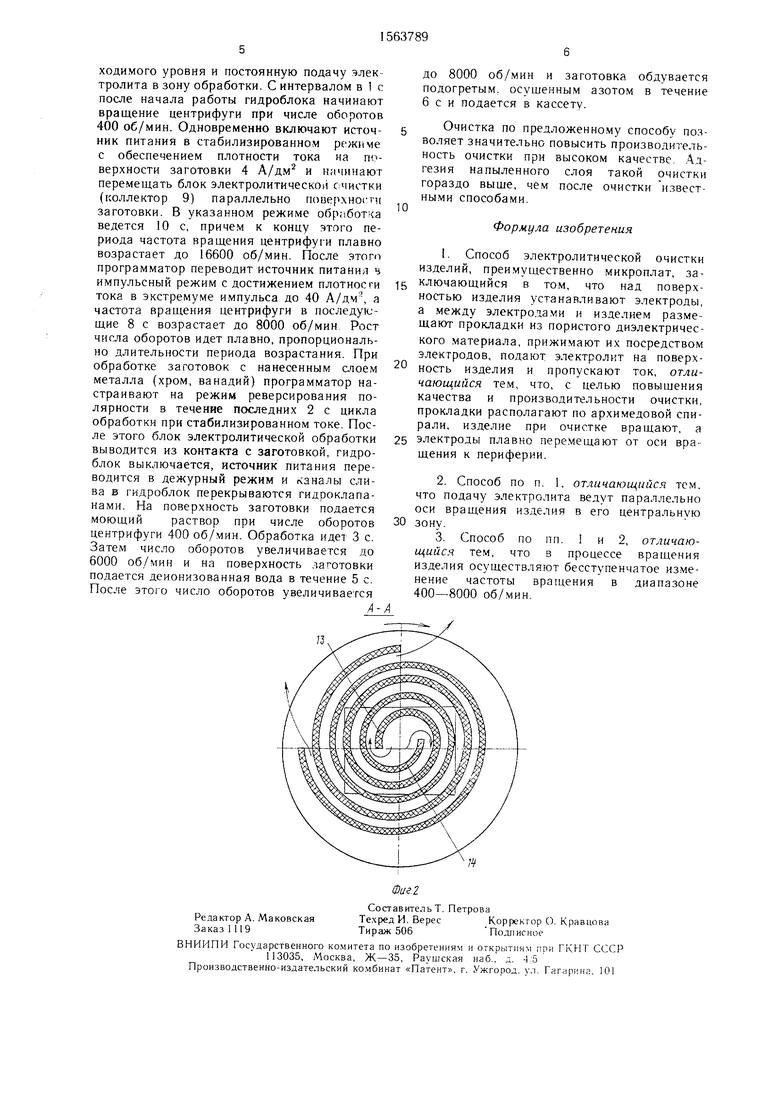

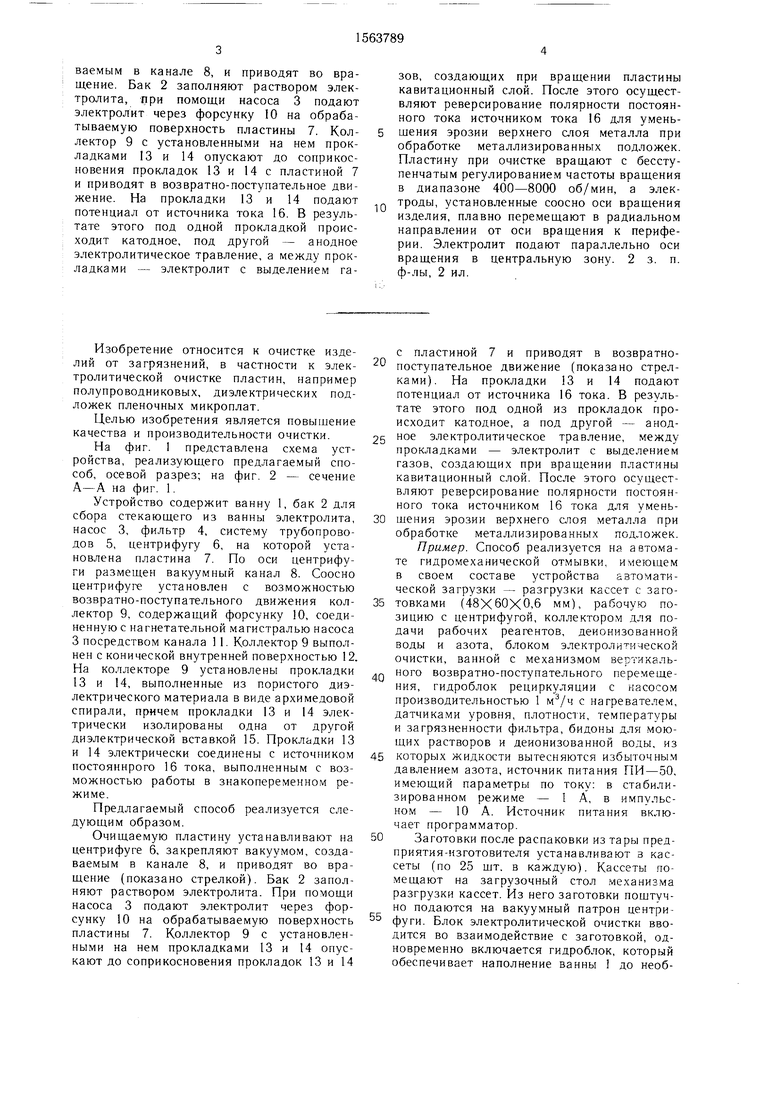

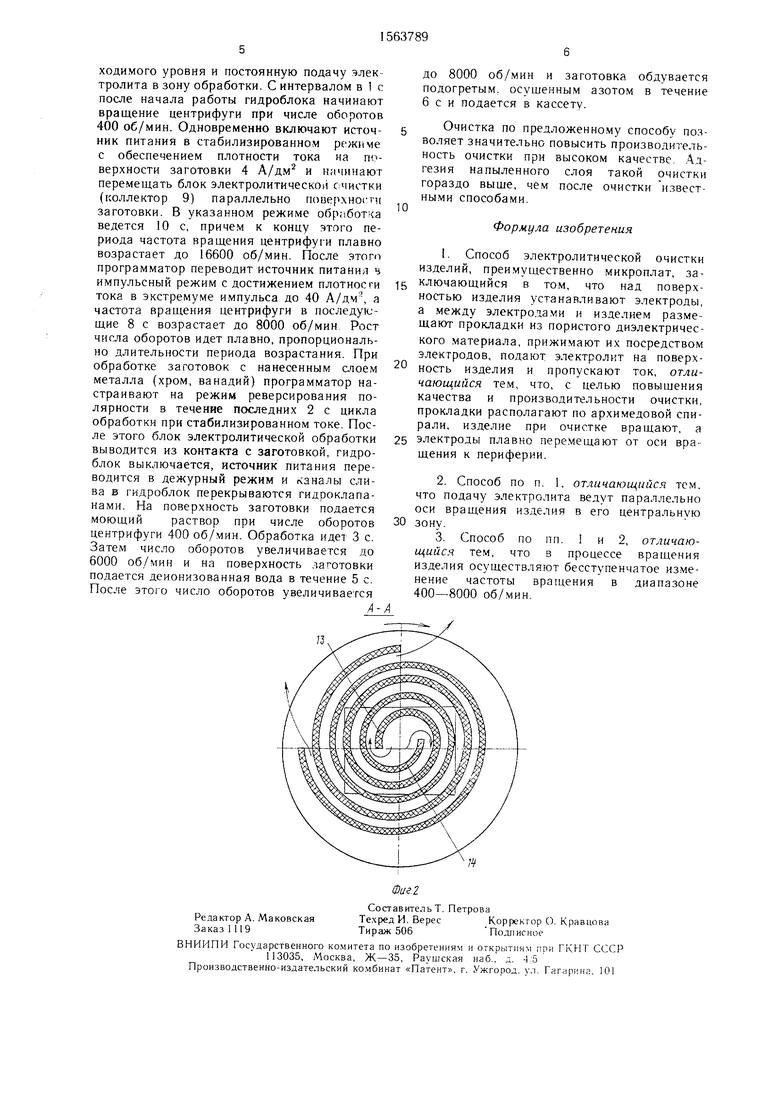

На фиг. 1 представлена схема устройства, реализующего предлагаемый способ, осевой разрез; на фиг. 2 - сечение А-А на фиг. 1.

Устройство содержит ванну 1, бак 2 для сбора стекающего из ванны электролита, насос 3, фильтр 4, систему трубопроводов 5, центрифугу 6, на которой установлена пластина 7. По оси центрифуги размещен вакуумный канал 8. Соосно центрифуге установлен с возможностью возвратно-поступательного движения коллектор 9, содержащий форсунку 10, соединенную с нагнетательной магистралью насоса 3 посредством канала 11. Коллектор 9 выполнен с конической внутренней поверхностью 12. На коллекторе 9 установлены прокладки 13 и 14, выполненные из пористого диэлектрического материала в виде архимедовой спирали, причем прокладки 13 и 14 электрически изолированы одна от другой диэлектрической вставкой 15. Прокладки 13 и 14 электрически соединены с источником постояннрого 16 тока, выполненным с возможностью работы в знакопеременном режиме.

Предлагаемый способ реализуется следующим образом.

Очищаемую пластину устанавливают на центрифуге 6, закрепляют вакуумом, создаваемым в канале 8, и приводят во вращение (показано стрелкой). Бак 2 заполняют раствором электролита. При помощи насоса 3 подают электролит через форсунку 10 на обрабатываемую поверхность пластины 7. Коллектор 9 с установленными на нем прокладками 13 и 14 опускают до соприкосновения прокладок 13 и 14

зов, создающих при вращении пластины кавитационный слой. После этого осуществляют реверсирование полярности постоянного тока источником тока 16 для уменьшения эрозии верхнего слоя металла при обработке металлизированных подложек. Пластину при очистке вращают с бесступенчатым регулированием частоты вращения в диапазоне 400-8000 об/мин, а электроды, установленные соосно оси вращения изделия, плавно перемещают в радиальном направлении от оси вращения к периферии. Электролит подают параллельно оси вращения в центральную зону. 2 з. п. ф-лы, 2 ил.

с пластиной 7 и приводят в возвратно0 поступательное движение (показано стрелками). На прокладки 13 и 14 подают потенциал от источника 16 тока. В результате этого под одной из прокладок происходит катодное, а под другой - анод5 ное электролитическое травление, между прокладками - электролит с выделением газов, создающих при вращении пластины кавитационный слой. После этого осуществляют реверсирование полярности постоянного тока источником 16 тока для умень0 шения эрозии верхнего слоя металла при обработке металлизированных подложек. Пример. Способ реализуется на автомате гидромеханической отмывки, имеющем в своем составе устройства автоматической загрузки - разгрузки кассет с заго5 товками (48X60X0,6 мм), рабочую позицию с центрифугой, коллектором для подачи рабочих реагентов, деионизованной воды и азота, блоком электролитической очистки, ванной с механизмом вертикаль0 ного возвратно-поступательного перемещения, гидроблок рециркуляции с насосом производительностью 1 м3/ч с нагревателем, датчиками уровня, плотности, температуры и загрязненности фильтра, бидоны для моющих растворов и деионизованной воды, из

5 которых жидкости вытесняются избыточным давлением азота, источник питания ПИ-50, имеющий параметры по току: в стабилизированном режиме - 1 А, в импульсном - 10 А. Источник питания включает программатор.

0 Заготовки после распаковки из тары предприятия-изготовителя устанавливают в кассеты (по 25 шт. в каждую). Кассеты помещают на загрузочный стол механизма разгрузки кассет. Из него заготовки поштучно подаются на вакуумный патрон центри5 фуги. Блок электролитической очистки вводится во взаимодействие с заготовкой, одновременно включается гидроблок, который обеспечивает наполнение ванны 1 до необ

холимого уровня и постоянную подачу электролита в зону обработки. С интервалом в 1 с после начала работы гидроблока начинают вращение центрифуги при числе оборотов 400 об/мин. Одновременно включают источник питания в стабилизированном режиме с обеспечением плотности тока на поверхности заготовки 4 А/дм2 и начинают перемещать блок электролитической очистки (коллектор 9) параллельно поверхности заготовки. В указанном режиме обработка ведется 10 с, причем к концу этого периода частота вращения центрифуги плавно возрастает до 16600 об/мин. После этого программатор переводит источник питания Б импульсный режим с достижением плотности тока в экстремуме импульса до 40 А/дм5, а частота вращения центрифуги в последующие 8 с возрастает до 8000 об/мин. Рост числа оборотов идет плавно, пропорционально длительности периода возрастания. При обработке заготовок с нанесенным слоем металла (хром, ванадий) программатор настраивают на режим реверсирования полярности в течение последних 2 с цикла обработки при стабилизированном токе. После этого блок электролитической обработки выводится из контакта с заготовкой, гидроблок выключается, источник питания переводится в дежурный режим и каналы слива в гидроблок перекрываются гидроклапанами. На поверхность заготовки подается моющий раствор при числе оборотов центрифуги 400 об/мин. Обработка идет 3 с. Затем число оборотов увеличивается до 6000 об/мин и на поверхность заготовки подается деионизованная вода в течение 5 с. После этого число оборотов увеличивается

А

73

0

5

0

5

0

до 8000 об/мин и заготовка обдувается подогретым, осушенным азотом в течение б с и подается в кассету.

Очистка по предложенному способу позволяет значительно повысить производительность очистки при высоком качестве. Адгезия напыленного слоя такой очистки гораздо выше, чем после очистки известными способами.

Формула изобретения

| Способ электролитической очистки изделий | 1984 |

|

SU1333428A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1990-05-15—Публикация

1988-08-23—Подача