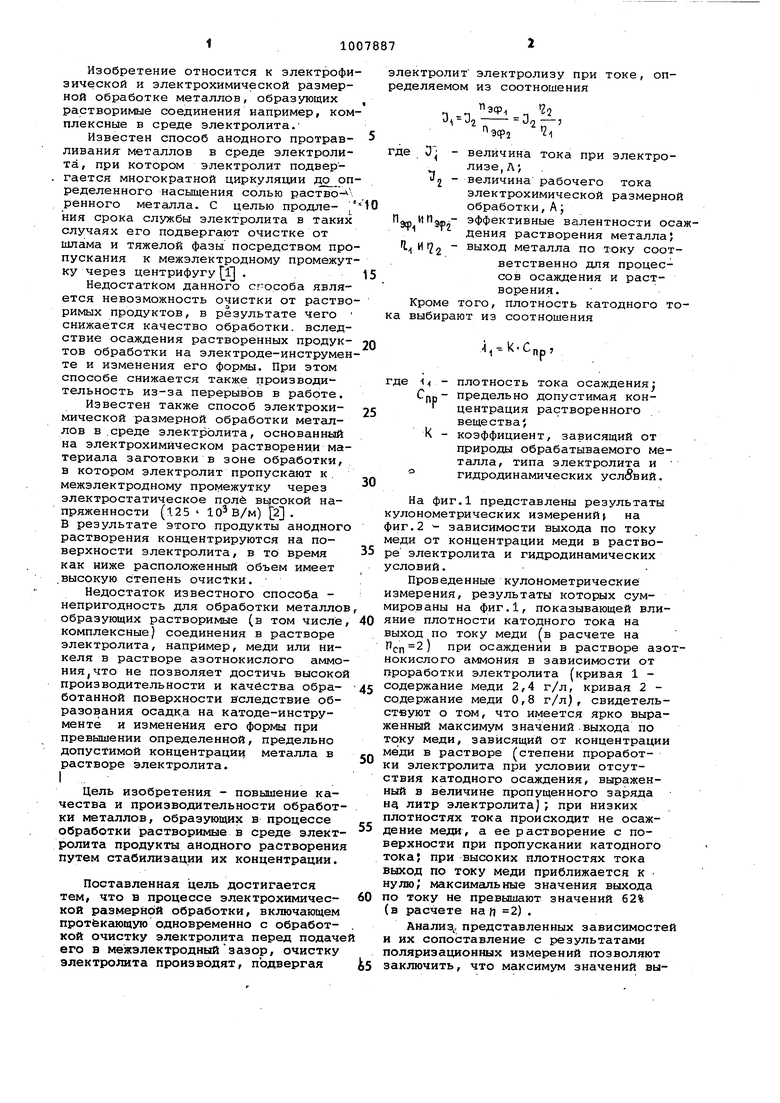

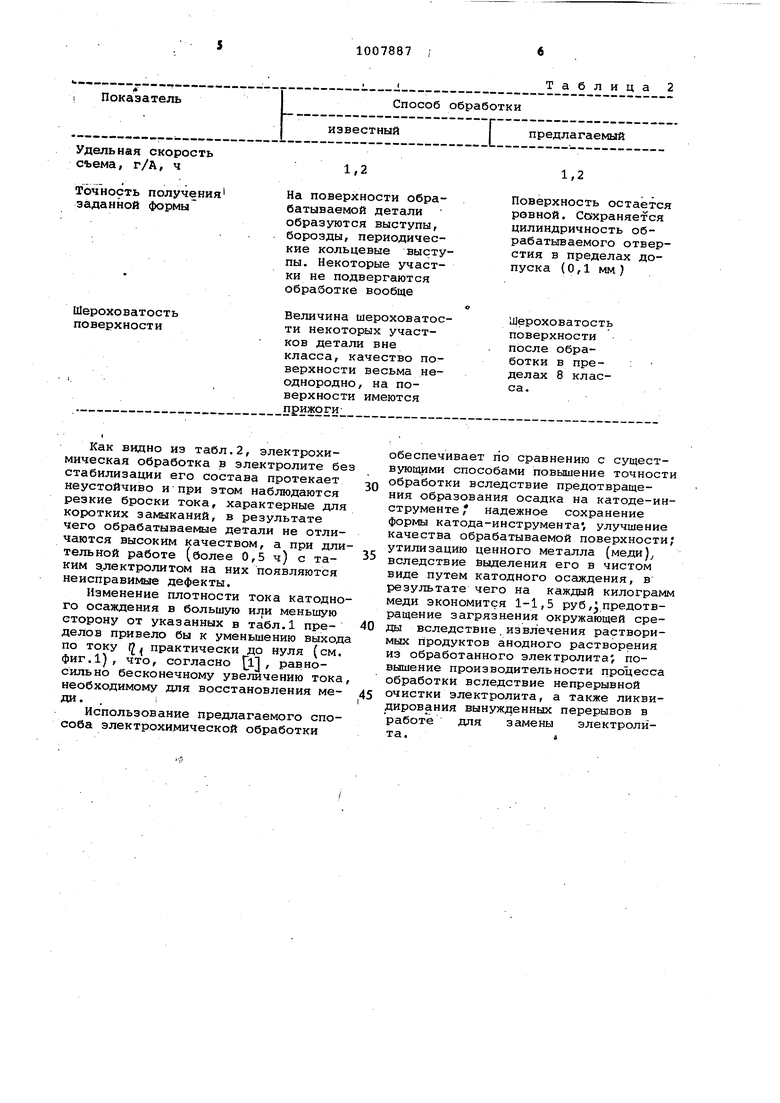

Изобретение относится к электрофи зической и электрохимической размерной обработке металлов, образующих растворимые соединения например, ком плексные в среде электролита.Известен способ анодного протравливани г металлов в среде электролита, при котором электролит подвергается многократной циркуляции д оп ределенного насыщения солью растворенного металла. С целью продления срока службы электролита в таких случаях его подвергают очистке от шлама и тяжелой фазы посредством про пускания к межэлектродному промежут ку через центрифугу 1 . Недостатком данного сгособа является невозможность очистки от раство римых продуктов, в результате чего снижается качество обработки, вследствие осаждения растворенных продуктов обработки на электроде-инструмен те и изменения его формы. При этом способе снижается также цроизводи тельность из-за перерывов в работе. Известен также способ электрохимической размерной обработки металлов в .среде электролита, основанный на электрохимическом растворени.и ма териала заготовки в зоне обработки, в котором электролит пропускают к. межэлектродному промежутку через электростатическое поле высокой напряженности (1.25 ) 2 . В результате этого продукты анодного растворения концентрируются на поверхности электролита, в то время как ниже расположенный объем имеет высокую степень очистки. Недостаток известного способа непригодность для обработки металлов образующих растворимые (в том числе комплексные) соединения в растворе электролита, например, меди или никеля в растворе азотнокислого аммония что не позволяет достичь высокой производительности и качества обработанной поверхности вгследствие образования осадка на катоде-инструменте и изменения его формы при превышении определенной, предельно допустимой концентрации металла в растворе электролита. I . Цель изобретения - повышение качества и производительности обработки металлов, образующих в процессе обработки растворимые в среде электролита продукты анодного растворения путем стабилизации их концентрации. Поставленная цель достигается тем, что в процессе электрохимической размерной обработки, включающем протекающую одновременно с обработкой очистку электролита перед подаче его в межэлектродныйзазор, очистку электролита производят, подвергая электролит электролизу при токе, определяемом из соотношения где 0 величина тока при электролизе, л; величина рабочего тока электрохимической размерной обработки,А; эффективные валентности осаждения растворения металла; 1 выход металла по току соответственно для процессов осаждения и растворения. Кроме того, плотность катодного тока выбирают из соотношения й -k-Cnp, где 1 - плотность тока осажденияj Сдр- предельно допустимая кон центрация растворенного вещества К - коэффициент, зависящий от природы обрабатываемого металла, типа электролита и гидродинамических условий. На фиг.1 представлены результаты кулонометрических измерений на фиг. 2 - зависимости выхода по току меди от концентрации меди в растворе электролита и гидродинамических условий. Проведенные кулонометрические измерения, результаты которых суммированы на фиг.1, показывающей влияние плотности катодного тока на выход по току меди (в расчете на ) при осаждении в растворе азотнокислого аммония в зависимости от проработки электролита (кривая 1 содержание меди 2,4 г/л, кривая 2 содержание меди 0,8 г/л), свидетельствуют о том, что имеется ярко выраженный максимум значений выхода по току меди, зависящий от концентрации меди в растворе (степени проработки электролита при условии отсутствия катодного осаждения, выраженный в величине пропущенного заряда н литр электролита); при низких плотностях тока происходит не осаждение меди, а ее растворение с поверхности при пропускании катодного тока; при высоких плотностях тока выход по току меди приближается к нулю, максимальные значения выхода по току не превышают значений 62% (в расчете на d 2) . Анализ, представленных зависимостей и их сопоставление с результатами поляризационных измерений позволяют заключить, что максимум значений выхода по току меди находится приблизительно в области второго предельного тока восстановления меди (до металла), а поскольку эта величина зависит от концентрации меди в растворе (проработки электролита), что . Показывает кривая 1 на фиг.2, и гидродинамических условий (от частоты вращения дисковогоэлектрода,

кривая 2 на фиг.2), эти факторы будут . . --

Проработка электролита, А ч/л

1,8 0,6 0,2 Данные значения плотности тока получены из условия достижейия макс мального выхода по току катодного осаждения меди (60%) при скорости протока электролита 0,1-1 м/с. При ЭХРО меди и ее сплавов в электролитах на основе аммонийных с лей эффективность извлечения меди практически не зависит от анионного состава и концентрации электролита. Пример. Проводят электрохимическую размерную обработку внутре ней поверхности труб (из сплавов меди) при следующих-условиях: рабоч ток 200 А; площадь обрабатываемой поверхности 10 см, скорость протока электролита б м/с; мехолектродный з.азор 0,3 мм; электролит 160 г/л NHiNOaj объем электролита 100 л. По достижении содержания меди в рас воре 0,85 г/л ( менее,чем через 0,5 условия ббработки резко ухудшаются вследствие осаждения меди на поверх ности катода, изменения формы катод в результате чего межэлектройный зазор меняется по длине, что приводит к появлению коротких замыканий, дефектов на поверхности обрабатывае мого изделия, Для предотвращения этих явлений электролит пропускают через электро лизер при плотности тока на катоде 15 мА/см. Величину тока электролиза определяют следующим образом. При данных условиях ЭХРО анодное растворение меди происходит в активированном состоянии со 100%-ным выходом металла по току (в расчете на ионизацию в двухвалентном состоя нии) . Выход по току при электролитической обработке электролита принят равным 60%. Отсюда суммарный то I электролитической обработки равен п « 2 200100 Ч определять оптимгшьные условия осаждения меди.

Аналогичные закономерности характерны и для электроосаждения других металлов, в частности, никеля. : Оптимальные плотности катодного тока осаждения меди в зависимости от степени проработки электролита приведены в табл.1.

Т а б л и- ц а 1

Оптимальные плотности катодного тока мА/см

20-60

5-20

2-6 При обработке величину тока поддерживают на уровне 330-335 А. Площадь электродов электролизера, необходимая для обеспечен }я плотности катодного тока 15 мА/см, равна 3-1 22330 см. Т ОТ015 Электролизер выполнен из чередующихся анодных графитовых и катодных медных пластин, расположенных на расстоянии 2 см друг от друга. При такой, схеме рабочими поверхностями катодных пластин служат обе стороны (отсюда размеры пластин - 60 х X 46,5 см). Пластины выполнены раз- . мером 60x45 см, что дает плотность тока 15,5 мА/см. Электролизер с такими параметрами достаточен для поддержания концентрации меди в растворе ниже предельно допустимой (0,8 г/т. Снижение концентрации меди ниже О,6 г/л приводит к повыиению энергоемкости вследствие снижения выхода по току. При ЭХРО с электролитической обработкой электролита электролизер включают через 15 мин после начала процесса. При непрерывной работе электроли- . зера в течение в течение 8 ч качество очистки электролита остается высоким, и на поверхностиобрабатываемой детйли дефекты не образуются. Для . получения сравнительных данных параллельно проводят электрохимическую обработку внутренней поверхности труб без стабилизации состава электролита. В табл.2 даны сравнительные результаты электрохимической обработки поверхности труб по известному и предлагаелюму способам.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ В ЧИСТОЕ ЗОЛОТО (ВАРИАНТЫ) | 2001 |

|

RU2176279C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩИХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2000 |

|

RU2181780C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТХОДОВ РАДИОЭЛЕКТРОННОЙ ПРОМЫШЛЕННОСТИ | 2007 |

|

RU2357012C1 |

| Способ получения бинарных металлических частиц электрохимическим методом | 2021 |

|

RU2778543C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ И ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ, УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111270C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ РЕГЕНЕРАЦИИ СЕРЕБРА ИЗ СЕРЕБРЯНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 2000 |

|

RU2176290C1 |

| Способ электроосаждения хромовых покрытий из электролита на основе гексагидрата сульфата хрома (III) и формиата натрия | 2023 |

|

RU2814771C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ СПЛАВЫ НА ОСНОВЕ НИОБИЯ И ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1992 |

|

RU2039100C1 |

| Способ получения галлия из щелочно-алюминатных растворов глиноземного производства | 2016 |

|

RU2636337C2 |

| СПОСОБ ПЕРЕРАБОТКИ СПЛАВА ЛИГАТУРНОГО ЗОЛОТА | 2012 |

|

RU2516180C1 |

СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ,согласно котором одновременно осуществляют очистку электролита перед подачей его в межэлектродшдй зазор, отличаю- щ и и с я тем, что, с целью повышения качества и производительности обработки металлов, образующиз в про цессе обработки растворимые в среде электролита продукты анодного раство рения, путем стабилизации их концент рации, электролит подвергают электро лизу при токе, определяемом по формуле (p23iZi/4i, ЯГ fffИг 7 /У ютмвст ttvmef/fftf , Jt/ev f Pvnf - величина тока при электролизе, А , л величина рабочего тока электрохимической размерной обработки, А , эффективные валентности 2 соответственно осаждения и растворения.металла на электроде , n - выходы металла по току со.ответственно для йроцессов осаждения и растворения. Способ по п.1, о т л и ч а юс я тем, что плотность катодтока электролиза определяют -С, 4 плотность тока осаждения/ предельно допустимая концентрация растворенного вещества коэффициент, завися)ф1й от природы обрабатываенюго металла, типа электролита и гидродинамических условий

скорость А, ч

п олуче ния

На поверхности обраформыбатываемой детали образуются выступы, борозды, периодические кольцевые выступы. Некоторые участки не подвергаются обработке вообще

ость

Величина шероховатости некоторых участтиков детали вне класса, качество поверхности весьма неоднородно, на поверхности имеются прижоги;

Как видно из табл.2, электрохимическая обработка в электролите без стабилизации его состава протекает неустойчиво и при этом наблюдаются резкие броски тока, характерные для коротких замыканий, в результате чего обрабатываемые детали не отличаются высоким качеством, а при длительной работе (более 0,5 ч) с таким э.лектролитом на них появляются неисправимые дефекты.

Изменение плотности тока катодного осаждения в большую или меньшую сторону от указанных в табл.1 пределов привело бы к уменьшению выхода по току f { практически до нуля (см. фиг.1), что, согласно 1, равносильно бесконечному увеличению тока необходимому для восстановления меди. . i

Использование предлагаемого способа электрохимической обработки

1,2

Поверхность остается ровной. Сохраняется цилиндричность обрабатываемого отверстия в пределах допуска (0,1 мм)

Шероховатость поверхности после обработки в пределах 8 класса.

обеспечивает по сравнению с существующими способами повышение точност обработки вследствие предотвращения образования осадка на катоде-инструменте/ надежное сохранение формы катода-инструмента, улучшение качества обрабатываемой поверхности утилизацию ценного металла (меди) вследствие Выделения его в чистом виде путем катодного осаждения, в результате чего на каждый килограм меди экономится 1-1,5 руб,предотвращение загрязнения окружающей среды вследствие.извлечения растворимых продуктов анодного растворения из обработанного электролита; повышение производительности процесса обработки вследствие непрерывной очистки электролита, а также ликвидирования вынужденных перерывов в работе для замены электролита.

г

IQ

/

Co ep offiff / efft/y S//1

fO

0

w /г

fU

фаг. г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Крыльчатый водомер судохода | 1932 |

|

SU28334A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1972 |

|

SU422562A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-03-30—Публикация

1981-06-26—Подача