Изобретение относится к машиностроению и может быть использовано при испытаниях деталей и узлов трения машин, в частности зубчатых муфт, работающих в условиях перекоса осей.

Целью изобретения является повышение точности.

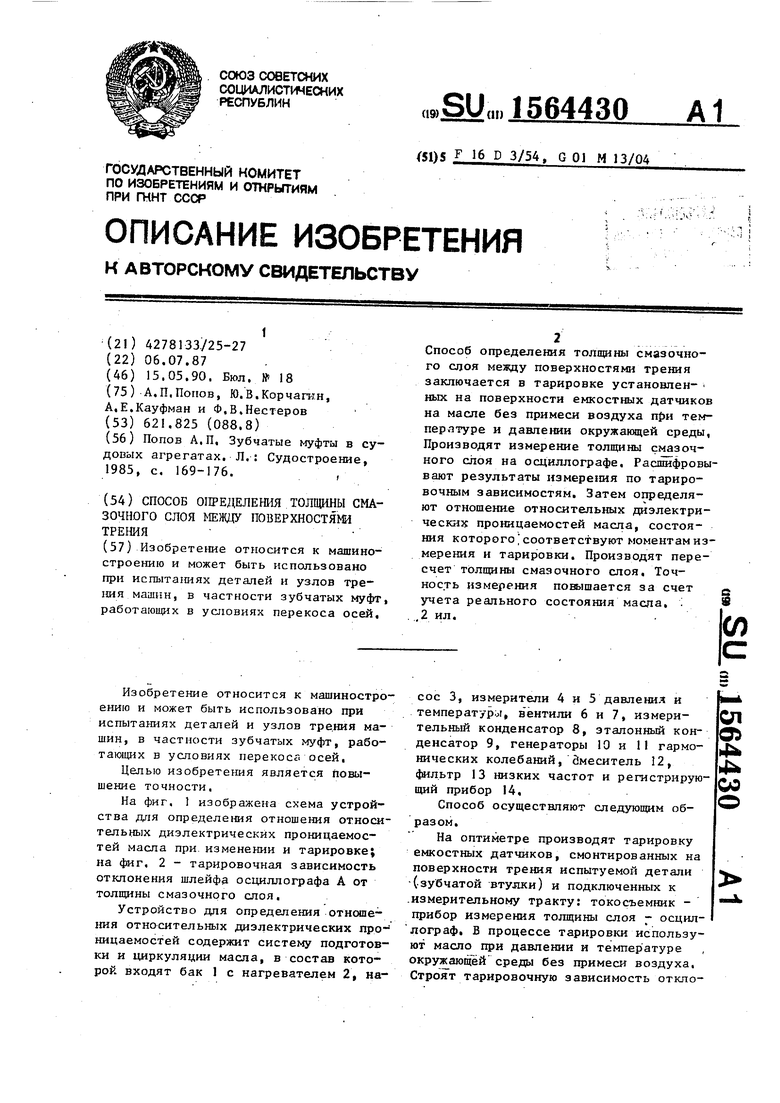

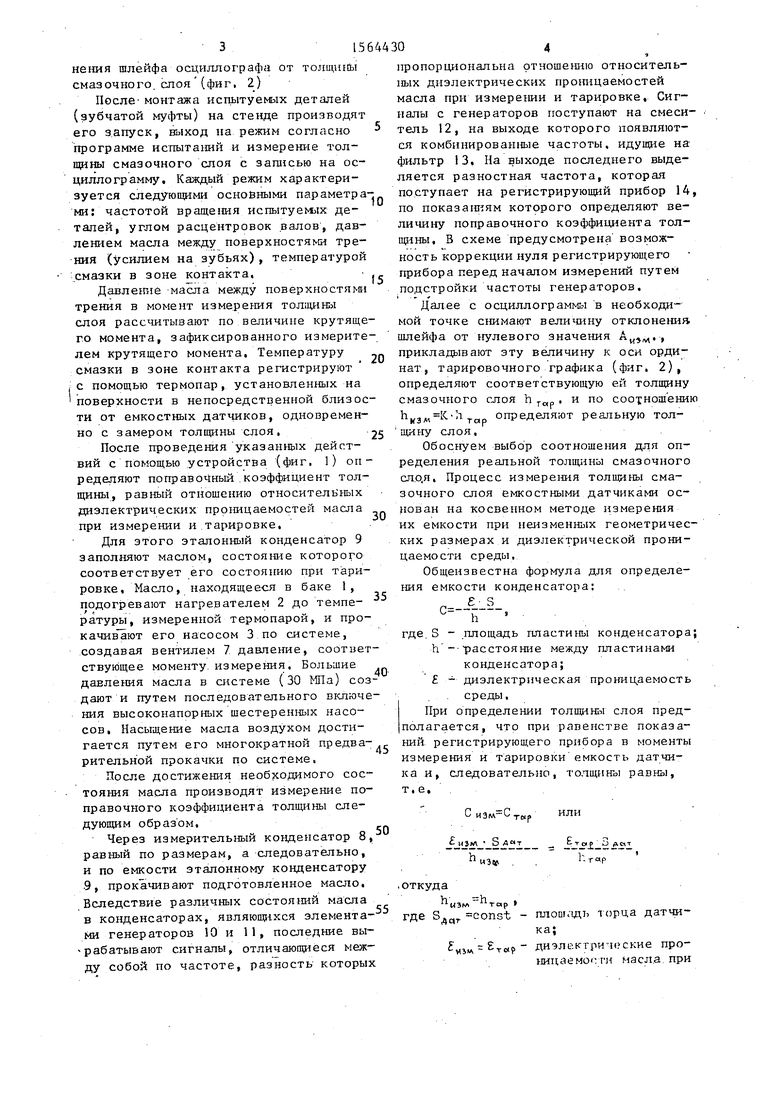

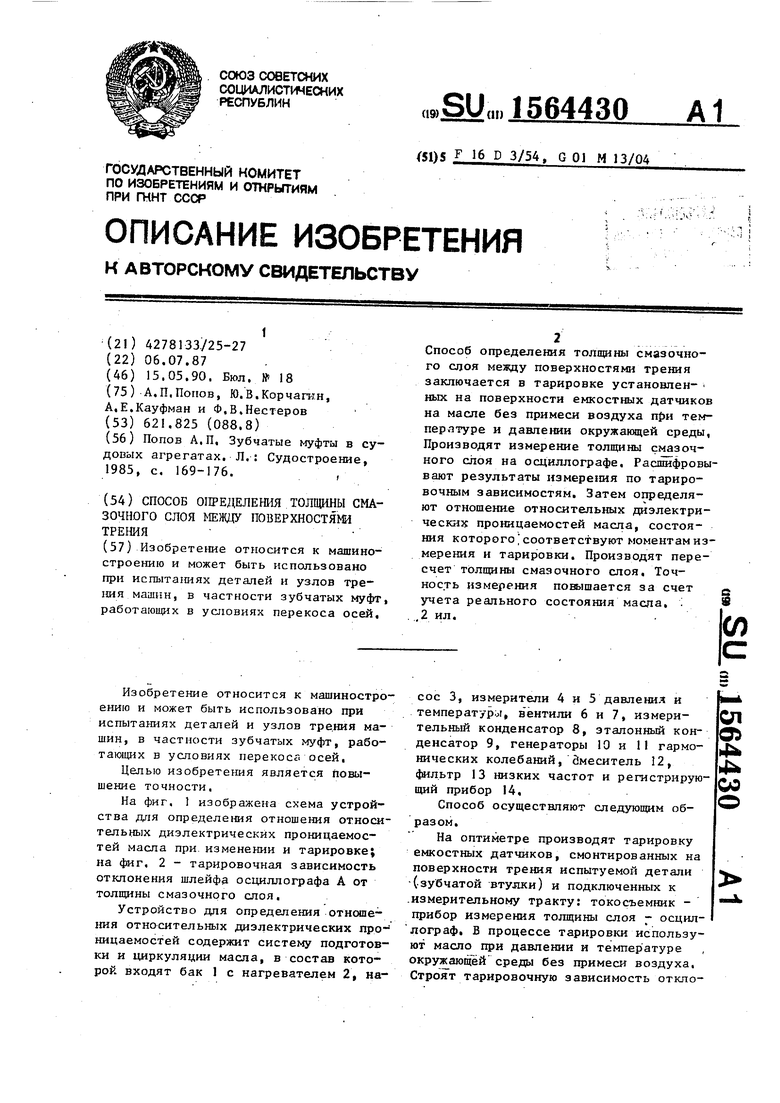

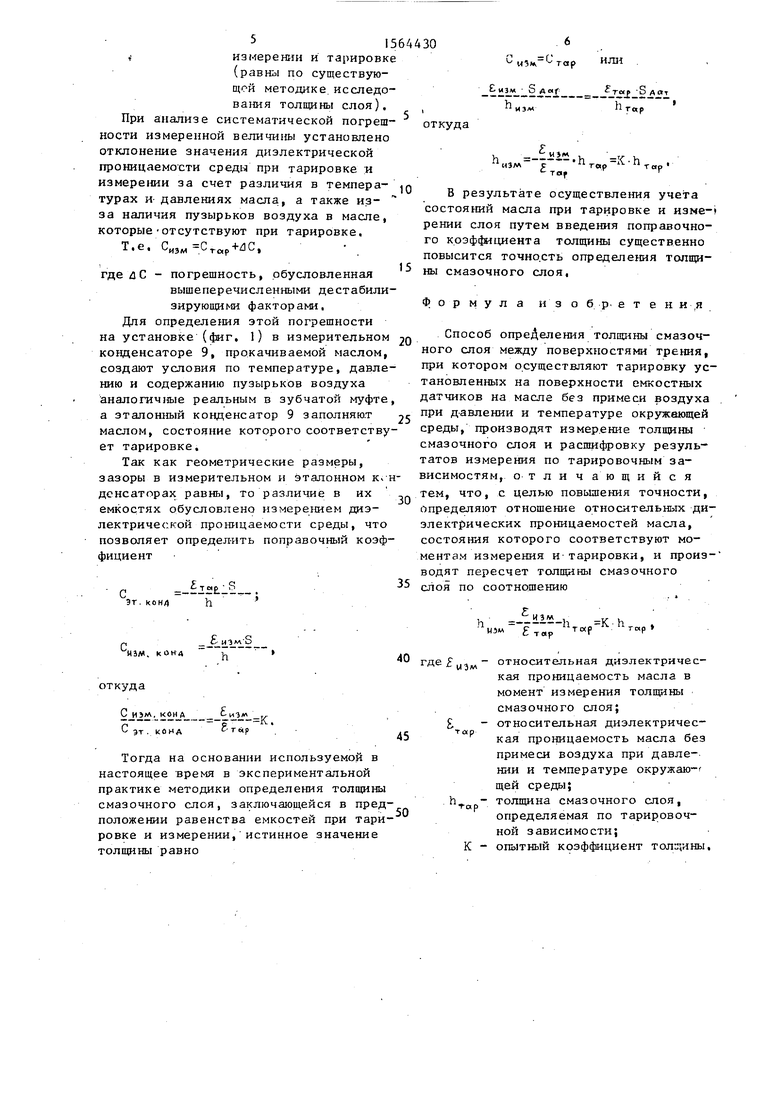

На фиг. 1 изображена схема устройства для определения отношения относительных диэлектрических проницаемостей масла при изменении и тарировке; на фиг. 2 - тарировочная зависимость отклонения шлейфа осциллографа А от толщины смазочного слоя.

Устройство для определения отношения относительных диэлектрических проницаемостей содержит систему подготовки и циркуляции масла, в состав которой входят бак 1 с нагревателем 2, насос 3, измерители 4 и 5 давления и температуря, в ентили 6 и 7, измерительный конденсатор 8, эталонный конденсатор 9, генераторы 10 и 11 гармонических колебаний, дмеситель 12, фильтр 13 низких частот и регистрирующий прибор 14.

Способ осуществляют следующим образом.

На оптиметре производят тарировку емкостных датчиков, смонтированных на поверхности трения испытуемой детали (зубчатой втулки) и подключенных к измерительному тракту: токосъемник - прибор измерения толщины слоя - осциллограф. В процессе тарировки используют масло при давлении и температуре окружающей среды без примеси воздуха. Строят тарировочную зависимость отклосл

о

4Ь 4Ь ОЭ

315

нения шлейфа осциллографа от толщины смазочного слоя (фиг, 2)

После- монтажа испытуемых деталей (зубчатой муфты) на стенде производят его запуск, выход на режим согласно программе испытаний и измерение толщины смазочного слоя с записью на осциллограмму. Каждый режим характеризуется следующими основными параметрами: частотой вращения испытуемых деталей, углом расцентровок валов, давлением масла между поверхностями трения (усилием на зубьях), температурой смазки в зоне контакта.

Давление масла между поверхностям трения в момент измерения толщины слоя рассчитывают по величине крутящего момента, зафиксированного измерителем крутящего момента, Температуру смазки в зоне контакта регистрируют с помощью термопар, установленных на поверхности в непосредственной близости от емкостных датчиков, одновременно с замером толщины слоя.

После проведения указанных действий с помощью устройства (фиг, 1) определяют поправочный коэффициент толщины, равный отношению относительных диэлектрических проницаемостей масла при измерении и тарировке,

Для этого эталонный конденсатор 9 заполняют маслом, состояние которого соответствует его состоянию при тарировке. Масло, находящееся в баке 1, подогревают нагревателем 2 до темпе ратуры, измеренной термопарой, и про- качив ают его насосом 3 по системе,

-

создавая вентилем 7 давление, соответствующее моменту измерения. Большие давления масла в системе (30 МПа) создают и путем последовательного включения высоконапорных шестеренных насосов, Насыщение масла воздухом дости4

гается путем его многократной предварительной прокачки по системе,

После достижения необходимого состояния масла производят измерение поправочного коэффициента толщины следующим образом,

Через измерительный конденсатор 8, равный по размерам, а следовательно, и по емкости эталонному конденсатору 9, прокучивают подготовленное масло. Вследствие различных состояний масла в конденсаторах, являющихся элементами генераторов 10 и 11, последние вы- рабатывают сигналы, отличающиеся между собой по частоте, разность которых

0

5

5

0

0

5

0

5

пропорциональна отношению относительных диэлектрических проницаемостей масла при измерении и тарировке. Сиг- палы с генераторов поступают на смеситель 12, на выходе которого появляются комбинированные частоты, идущие на фильтр 13, На выходе последнего выделяется разностная частота, которая поступает на регистрирующий прибор 14, по показаниям которого определяют величину поправочного коэффициента толщины, В схеме предусмотрена возможность коррекции нуля регистрирующего прибора перед началом измерений путем подстройки частоты генераторов.

Далее с осциллограммы в необходимой точке снимают величину отклонения шлейфа от нулевого значения Аи5м., прикладывают эту величину к оси ординат, тарировочного графика (фиг, 2), определяют соответствующую ей толщину смазочного слоя h , и по соотношению .-h T определяют реальную толщину слоя.

Обоснуем выбор соотношения для определения реальной толщины смазочного сло.л, Процесс измерения толщины смазочного слоя емкостными датчиками основан на косвенном методе измерения их емкости при неизменных геометрических размерах и диэлектрической проницаемости среды.

Общеизвестна формула для определения емкости конденсатора:

Р-

с ь

где S - площадь пластины конденсатора; h - расстояние между пластинами

конденсатора; Ј - диэлектрическая проницаемость

среды,

При определении толщины слоя предполагается, что при равенстве показаний регистрирующего прибора в моменты измерения и тарировки емкость датчика и, следовательно, толщины равны, т, е.

и ЗЛА

-С

т«Р

ИЛИ

.откуда

где 3Лат const - плош.щъ торца датчика;

Јто(р - диэлектрические про- иицлемо тн масла при

-ytlw

515

измерении и тарировке

(равны по существую- методике исследования толщины слоя). При анализе систематической погрет- кости измеренной величины установлено отклонение значения диэлектрической проницаемости среды при тарировке и измерении за счет различия в температурах и давлениях масла, а также из- за наличия пузырьков воздуха в масле, которыеотсутствуют при тарировке. Т.е. (р+ДС,

гдедС - погрешность, обусловленная

вышеперечисленными дестабилизирующими факторами, Для определения этой погрешности на установке (фиг, 1) в измерительном конденсаторе 9, прокачиваемой маслом, создают условия по температуре, давлению и содержанию пузырьков воздуха аналогичные реальным в зубчатой муфте,

откуда

0 Юм

- - - ,

тог

1 тар

К h

Тар

В результате осуществления учета состояний масла при тарировке и изме-t рении слоя путем введения поправочного коэффициента толщины существенно повысится точность определения толщины смазочного слоя.

Формула изобретения

Способ опреДеления толщины смазочного слоя между поверхностями трения, при котором осуществляют тарировку установленных на поверхности емкостных датчиков на масле без примеси воздуха

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения функционального зазора между поверхностями трения-скольжения | 2018 |

|

RU2692294C1 |

| СПОСОБ ОЦЕНКИ РЕЖИМОВ ТРЕНИЯ В СОПРЯЖЕНИЯХ ЦИЛИНДРОПОРШНЕВОЙ И КРИВОШИПНО-ШАТУННОЙ ГРУПП ПОРШНЕВОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2391642C2 |

| Устройство для измерения толщиныСМАзОчНОгО СлОя B пОдшипНиКАХСКОльжЕНия | 1978 |

|

SU805100A1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОФИЛЯ БОКОВОЙ ПОВЕРХНОСТИ ПОРШНЯ, ПОЛОЖЕНИЯ ПОРШНЕВЫХ КОЛЕЦ И МИНИМАЛЬНОГО ЗАЗОРА МЕЖДУ ПОРШНЕМ И ЦИЛИНДРОМ ДВИГАТЕЛЯ В ХОЛОДНОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037802C1 |

| УСТРОЙСТВО ДЛЯ ТАРИРОВКИ ДАТЧИКОВ ИМПУЛЬСНОГО ДАВЛЕНИЯ | 2004 |

|

RU2261421C1 |

| СПОСОБ ДИАГНОСТИКИ АГРЕГАТОВ МАШИН ПО ПАРАМЕТРАМ РАБОТАЮЩЕГО МАСЛА | 2011 |

|

RU2473884C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН И МЕХАНИЗМОВ | 2006 |

|

RU2310187C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГИДРОМАШИН И ГИДРОСИСТЕМ ОБЪЕМНОГО ТИПА | 2008 |

|

RU2380581C1 |

| Прокатная клеть для измерения толщины слоя смазки при прокатке | 1980 |

|

SU899174A1 |

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2646811C1 |

Изобретение относится к машиностроению и может быть использовано при испытаниях деталей и узлов трения машин, в частности зубчатых муфт, работающих в условиях перекоса осей. Способ определения толщины смазочного слоя между поверхностями трения заключается в тарировке установленных на поверхности емкостных датчиков на масле без примеси воздуха при температуре и давлении окружающей среды. Производят измерение толщины смазочного слоя на осциллографе. Расшифровывают результаты измерения по тарировочным зависимостям. Затем определяют отношение относительных диэлектрических проницаемостей масла, состояния которого соответствуют моментам измерения и тарировки. Производят пересчет толщины смазочного слоя по соотношению приведенному в тексте описания изобретения. Точность измерения повышается за счет учета реального состояния масла. 2 ил.

а эталонный конденсатор 9 заполняют при Давлении и температуре окружающей

маслом, состояние которого соответствует тарировке.

Так как геометрические размеры, зазоры в измерительном и эталонном к н- дснсаторах равны, то различие в их емкостях обусловлено измерением диэлектрической проницаемости среды, что позволяет определить поправочный коэффициент

ЭТ КОНД

..

h

Я

ИЗ/И. К ОН Д

О- О

h

откуда

, Ј.иЭ«. С ТМР

К.

Эт kOHA

Тогда на основании используемой в настоящее время в экспериментальной практике методики определения толщины смазочного слоя, заключающейся в предположении равенства емкостей при тарировке и измерении, истинное значение толщины равно

среды, производят измерение толщины смазочного слоя и расшифровку результатов измерения по тарировочным зависимостям, отличающийся тем, что, с целью повышения точности, определяют отношение относительных диэлектрических проницаемостей масла, состояния которого соответствуют моментам измерения и тарировки, и проиэ- водят пересчет толщины смазочного слоя по соотношению

„HIS.

С- т «р

rap

гдеЈи:}м- относительная диэлектрическая проницаемость масла в момент измерения толщины смазочного слоя; относительная диэлектрическая проницаемость масла без примеси воздуха при давлении и температуре окружаю- щей среды;

толщина смазочного слоя, определяемая по тарировоч- ной з ави си мо сти; опытный коэффициент толщины.

Тар

К г f ..i -

.

.

.%

.. -. i-

. -.; &&

1

г

-О

5

7) бг)

11

8

-

т

Фиг.1

A,fttt

| Попов А,П, Зубчатые муфты в су- довых агрегатах | |||

| Л.: Судостроение, 1985, с | |||

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

Авторы

Даты

1990-05-15—Публикация

1987-07-06—Подача