Изобретение относится к весоизмерительной технике.

Целью изобретения является повышение точности определения веса и снижение трудоемкости.

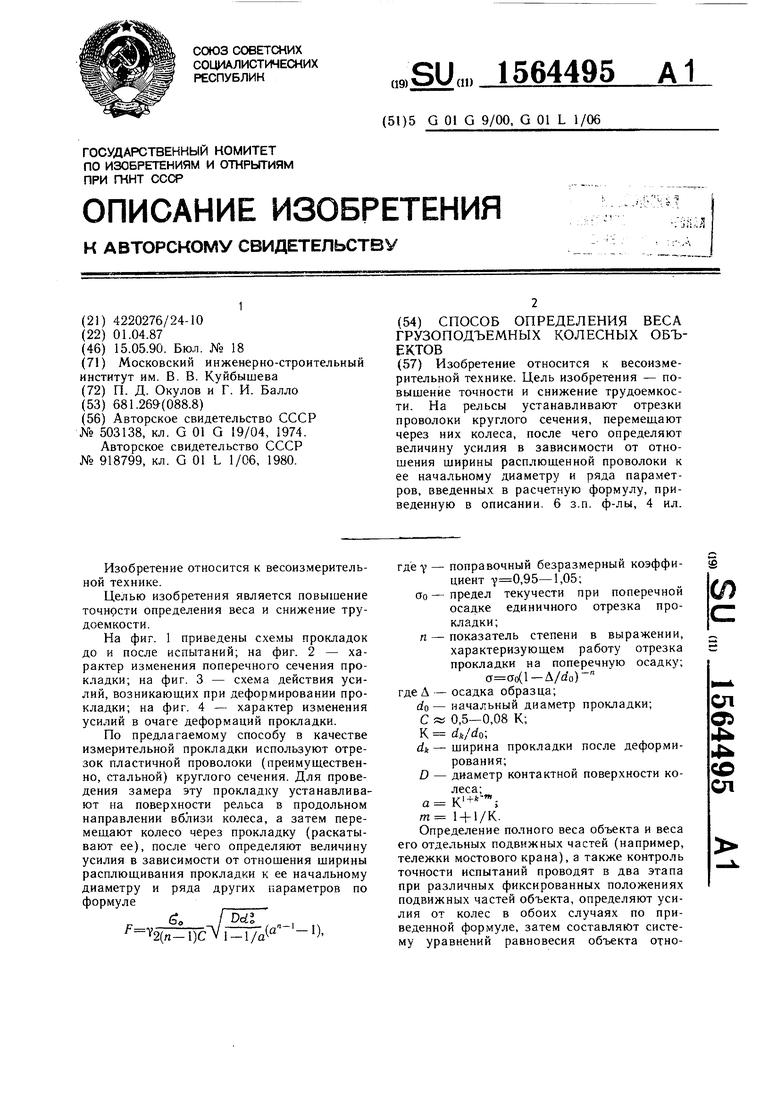

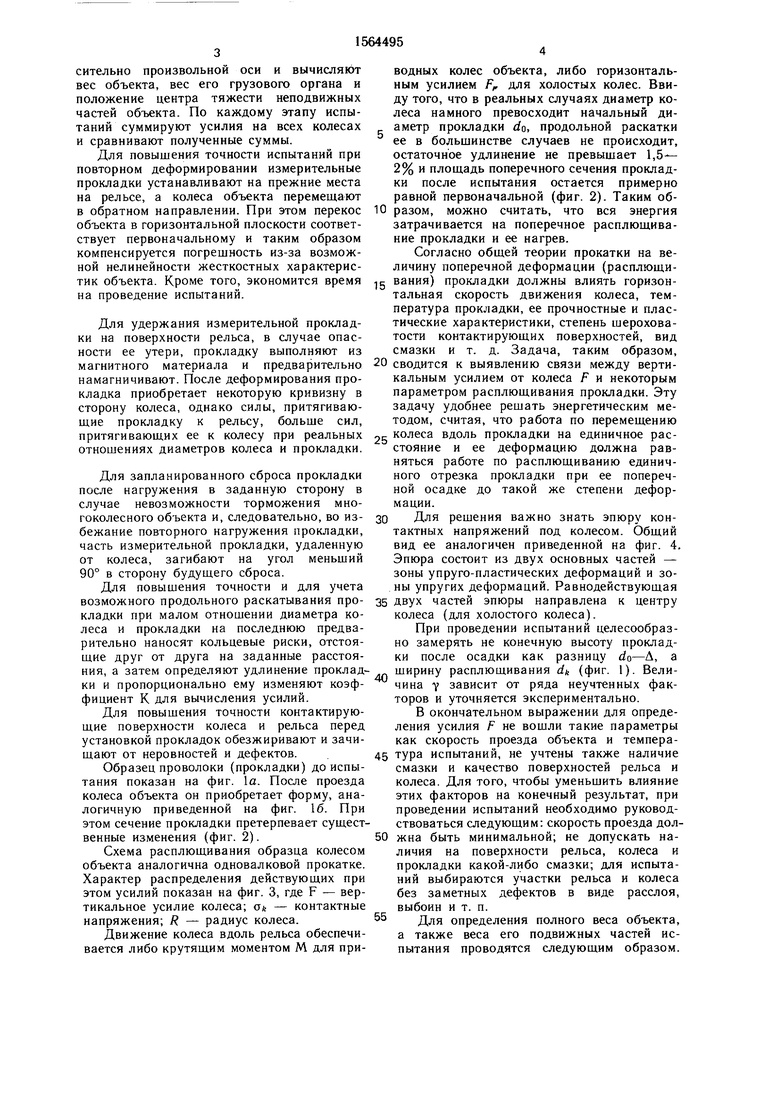

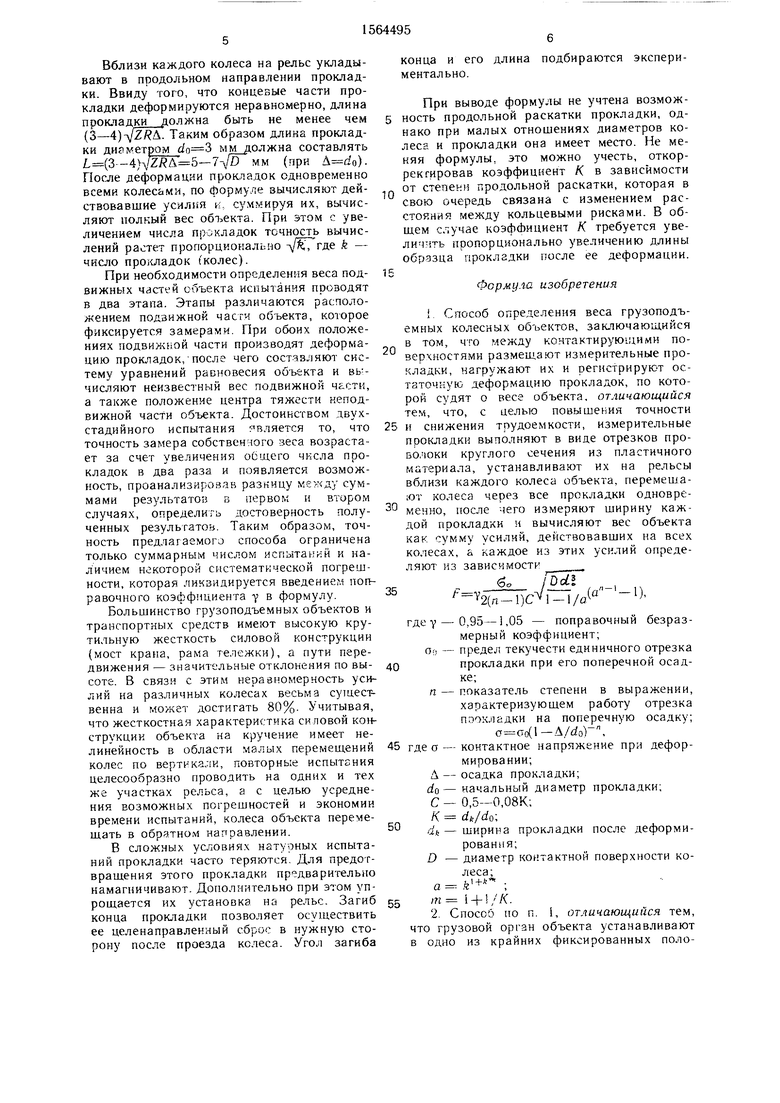

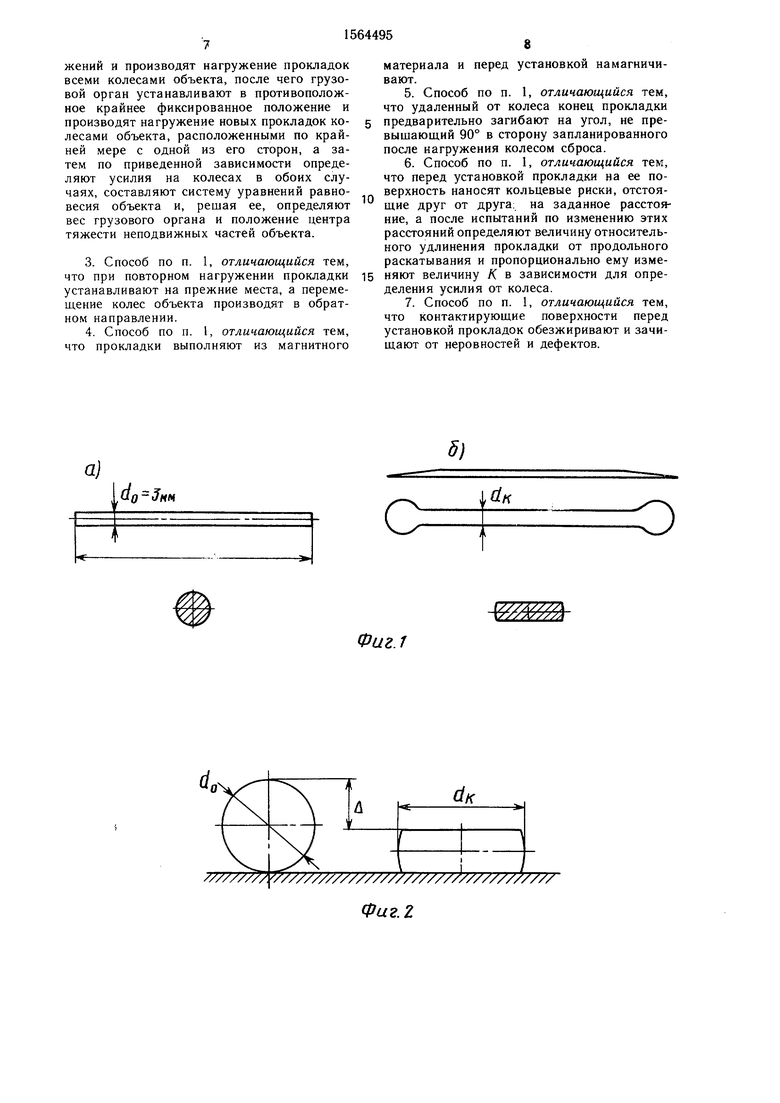

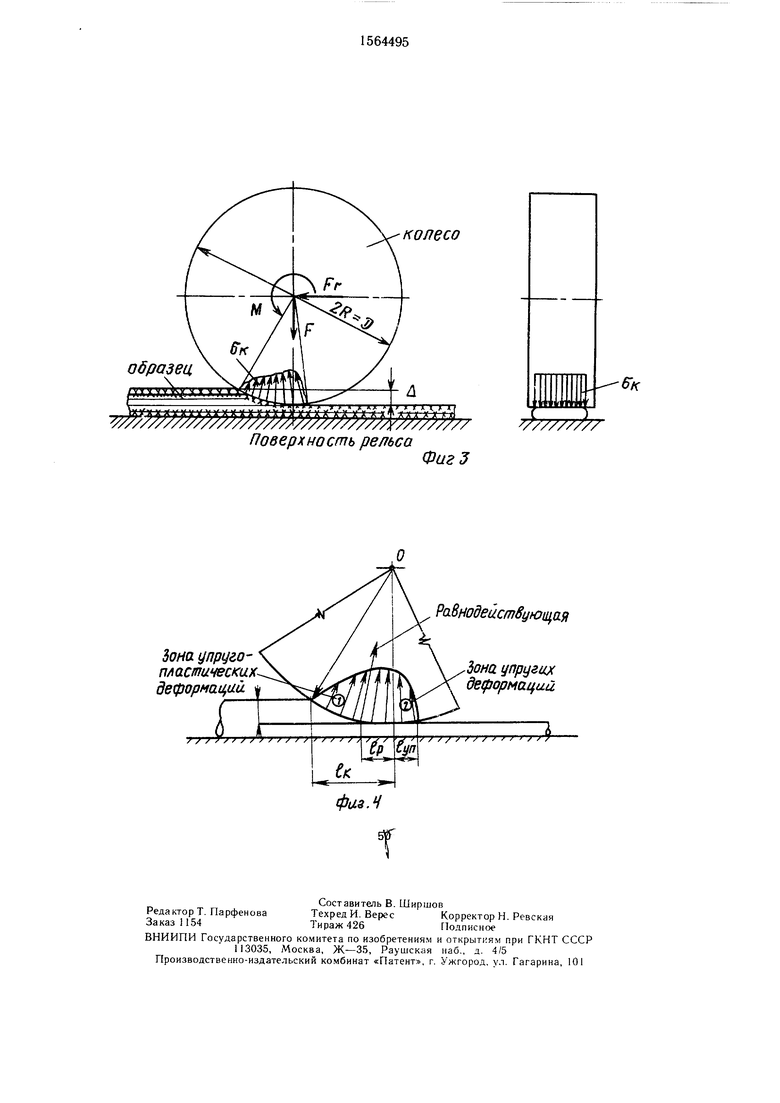

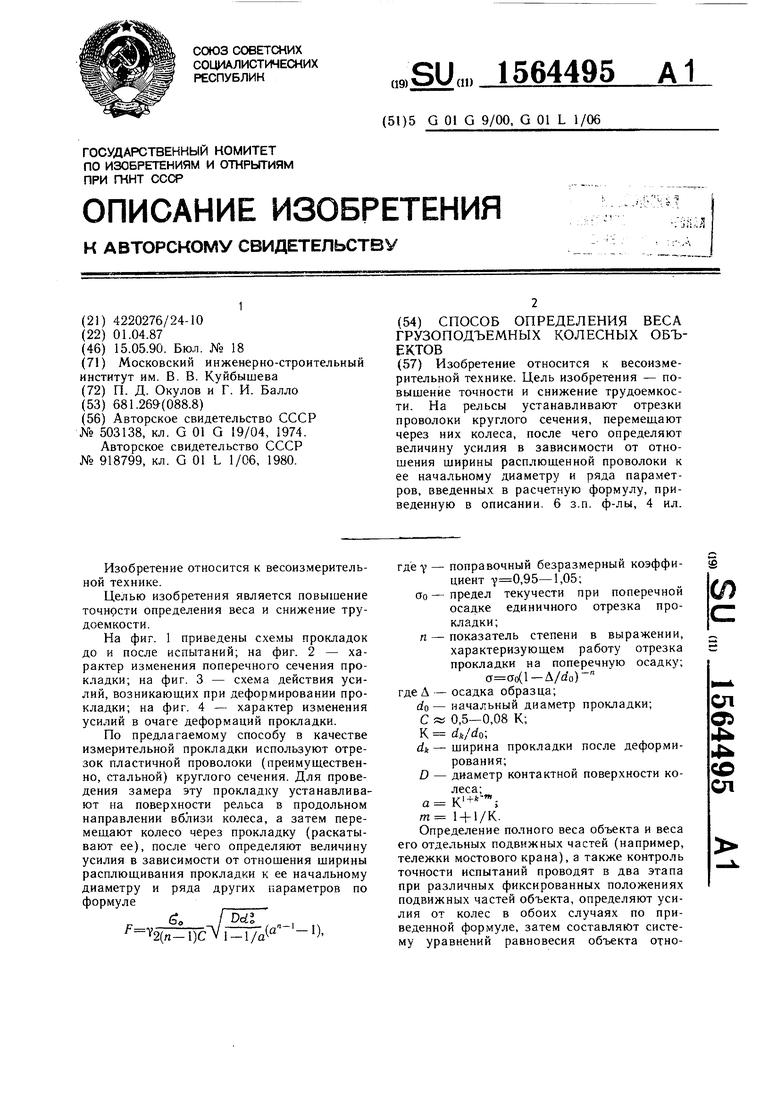

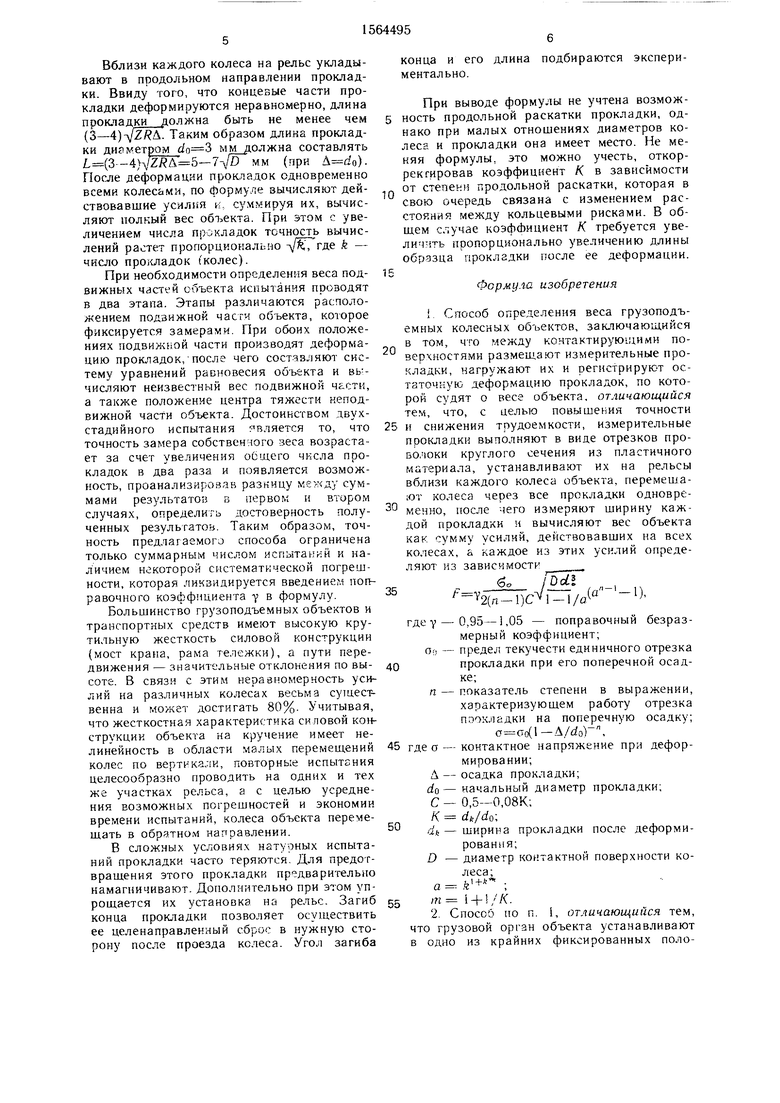

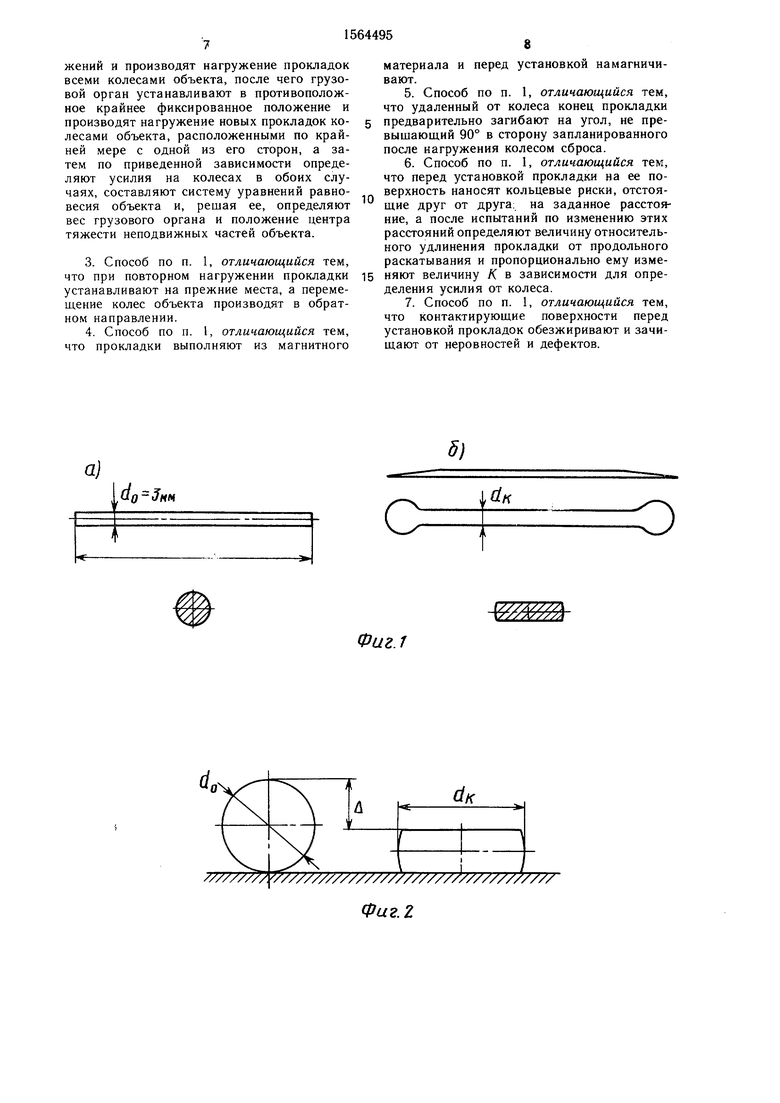

На фиг. 1 приведены схемы прокладок до и после испытаний; на фиг. 2 - характер изменения поперечного сечения прокладки; на фиг. 3 - схема действия усилий, возникающих при деформировании прокладки; на фиг. 4 - характер изменения усилий в очаге деформаций прокладки.

По предлагаемому способу в качестве измерительной прокладки используют отрезок пластичной проволоки (преимущественно, стальной) круглого сечения. Для проведения замера эту прокладку устанавливают на поверхности рельса в продольном направлении вблизи колеса, а затем перемещают колесо через прокладку (раскатывают ее), после чего определяют величину усилия в зависимости от отношения ширины расплющивания прокладки к ее начальному диаметру и ряда других параметров по формуле

б I Ddl

r

2(я-1)С VI 1/а

),

где Y - поправочный безразмерный коэффициент ,95-1,05;

ао-предел текучести при поперечной осадке единичного отрезка прокладки;

п показатель степени в выражении, характеризующем работу отрезка прокладки на поперечную осадку;

(1-A/do) где Д - осадка образца;

do- начальный диаметр прокладки;

С ж 0,5-0,08 К;

К dk/do;

dk - ширина прокладки после деформирования;

D - диаметр контактной поверхности колеса;

а

т 1 + 1/К.

Определение полного веса объекта и веса его отдельных подвижных частей (например, тележки мостового крана), а также контроль точности испытаний проводят в два этапа при различных фиксированных положениях подвижных частей объекта, определяют усилия от колес в обоих случаях по приведенной формуле, затем составляют систему уравнений равновесия объекта отноЮ

сл

с со ел

сительно произвольной оси и вычисляют вес объекта, вес его грузового органа и положение центра тяжести неподвижных частей объекта. По каждому этапу испытаний суммируют усилия на всех колесах и сравнивают полученные суммы.

Для повышения точности испытаний при повторном деформировании измерительные прокладки устанавливают на прежние места на рельсе, а колеса объекта перемещают в обратном направлении. При этом перекос объекта в горизонтальной плоскости соответствует первоначальному и таким образом компенсируется погрешность из-за возможной нелинейности жесткостных характеристик объекта. Кроме того, экономится время на проведение испытаний.

Для удержания измерительной прокладки на поверхности рельса, в случае опасности ее утери, прокладку выполняют из магнитного материала и предварительно намагничивают. После деформирования прокладка приобретает некоторую кривизну в сторону колеса, однако силы, притягивающие прокладку к рельсу, больше сил, притягивающих ее к колесу при реальных отношениях диаметров колеса и прокладки.

Для запланированного сброса прокладки после нагружения в заданную сторону в случае невозможности торможения многоколесного объекта и, следовательно, во избежание повторного нагружения прокладки, часть измерительной прокладки, удаленную от колеса, загибают на угол меньший 90° в сторону будущего сброса.

Для повышения точности и для учета возможного продольного раскатывания прокладки при малом отношении диаметра колеса и прокладки на последнюю предварительно наносят кольцевые риски, отстоящие друг от друга на заданные расстояния, а затем определяют удлинение прокладки и пропорционально ему изменяют коэффициент К для вычисления усилий.

Для повышения точности контактирующие поверхности колеса и рельса перед установкой прокладок обезжиривают и зачищают от неровностей и дефектов.

Образец проволоки (прокладки) до испытания показан на фиг. 1а. После проезда колеса объекта он приобретает форму, аналогичную приведенной на фиг. 16. При этом сечение прокладки претерпевает существенные изменения (фиг. 2).

Схема расплющивания образца колесом объекта аналогична одновалковой прокатке. Характер распределения действующих при этом усилий показан на фиг. 3, где F - вертикальное усилие колеса; сг& - контактные напряжения; R - радиус колеса.

Движение колеса вдоль рельса обеспечивается либо крутящим моментом М для приводных колес объекта, либо горизонтальным усилием / для холостых колес. Ввиду того, что в реальных случаях диаметр колеса намного превосходит начальный диаметр прокладки do, продольной раскатки ее в большинстве случаев не происходит, остаточное удлинение не превышает 1,5- 2% и площадь поперечного сечения прокладки после испытания остается примерно равной первоначальной (фиг. 2). Таким об0 разом, можно считать, что вся энергия затрачивается на поперечное расплющивание прокладки и ее нагрев.

Согласно общей теории прокатки на величину поперечной деформации (расплющи5 вания) прокладки должны влиять горизонтальная скорость движения колеса, температура прокладки, ее прочностные и пластические характеристики, степень шероховатости контактирующих поверхностей, вид смазки и т. д. Задача, таким образом,

0 сводится к выявлению связи между вертикальным усилием от колеса F и некоторым параметром расплющивания прокладки. Эту задачу удобнее решать энергетическим методом, считая, что работа по перемещению

5 колеса вдоль прокладки на единичное расстояние и ее деформацию должна равняться работе по расплющиванию единичного отрезка прокладки при ее поперечной осадке до такой же степени деформации.

0 Для решения важно знать эпюру контактных напряжений под колесом. Общий вид ее аналогичен приведенной на фиг. 4. Эпюра состоит из двух основных частей - зоны упруго-пластических деформаций и зоны упругих деформаций. Равнодействующая

5 двух частей эпюры направлена к центру колеса (для холостого колеса).

При проведении испытаний целесообразно замерять не конечную высоту прокладки после осадки как разницу do-А, а ширину расплющивания dk (фиг. 1). Величина Y зависит от ряда неучтенных факторов и уточняется экспериментально.

В окончательном выражении для определения усилия F не вошли такие параметры как скорость проезда объекта и темпера5 тура испытаний, не учтены также наличие смазки и качество поверхностей рельса и колеса. Для того, чтобы уменьшить влияние этих факторов на конечный результат, при проведении испытаний необходимо руководствоваться следующим: скорость проезда дол0 жна быть минимальной; не допускать наличия на поверхности рельса, колеса и прокладки какой-либо смазки; для испытаний выбираются участки рельса и колеса без заметных дефектов в виде расслоя, выбоин и т. п.

5 Для определения полного веса объекта, а также веса его подвижных частей испытания проводятся следующим образом.

0

Вблизи каждого колеса на рельс укладывают в продольном направлении прокладки. Ввиду того, что концевые части прокладки деформируются неравномерно, длина прокладки должна быть не менее чем (3-4). Таким образом длина прокладки диг)метром Ј/о 3 мм должна составлять L(3--4V /ZRA 5-7Л/О мм (при ). После деформации прокладок одновременно всеми колесами, по формуле вычисляют действовавшие усилия и суммируя их, вычисляют полный вес объекта. При зтом с увеличением числа прокладок точность вычислений растет пропорционально /&, где k - число прокладок (колес).

При необходимости определения веса подвижных частей объекта испытания проводят в два этапа. Этапы различаются расположением подвижной части объекта, которое фиксируется замерами. При обоих положениях подвижной части производят деформацию прокладок, после чего составляют систему уравнений равновесия объекта и вычисляют неизвестный вес подвижной чьсти, а также положение центра тяжести неподвижной части объекта. Достоинством двух- стадийного испытания является то, что точность замера собственного зеса возрастает за счет увеличения оощего числа прокладок в два раза и появляется возможность, проанализировав разницу ме-чду суммами результатов в первом и втором случаях, определить достоверность полученных результатов. Таким образом, точность предлагаемого способа ограничена только суммарным числом испытаний и наличием некоторой систематической погрешности, которая ликвидируется введением поправочного коэффициента -у в формулу.

Большинство грузоподъемных объектов и транспортных средств имеют высокую крутильную жесткость силовой конструкции (мост крана, рама тележки), а пути передвижения - значительные отклонения по высоте. В связи с этим неравномерность усилий на различных колесах весьма существенна и может достигать 80%. Учитывая, что жесткостная характеристика силовой конструкции объекта на кручение имеет нелинейность в области малых перемещений колес по вертикали, повторные испытания целесообразно проводить на одних и тех же участках рельса, а с целью усреднения возможных погрешностей и экономии времени испытаний, колеса объекта перемещать в обратном направлении.

В сложных условиях испытаний прокладки часто теряются. Для предотвращения этого прокладки предварительно намагничивают. Дополнительно при этом упрощается их установка на рельс. Загиб конца прокладки позволяет осуществить ее целенаправленный сброс в нужную сторону после проезда колеса. Угол загиба

0

конца и его длина подбираются экспериментально.

При выводе формулы не учтена возмож- 5 ность продольной раскатки прокладки, однако при малых отношениях диаметров колеса и прокладки она имеет место. Не меняя формулы, это можно учесть, откорректировав коэффициент К. в зависимости от степени продольной раскатки, которая в свою очередь связана с изменением расстояния между кольцевыми рисками. В общем случае коэффициент К требуется увеличить пропорционально увеличению длины образца прокладки после ее деформации. 5

Формула изобретения

{ Способ определения веса грузоподъемных колесных объектов, заключающийся в том, что между контактирующими поверхностями размещают измерительные прокладки, нагружают их и регистрируют остаточную деформацию прокладок, по которой судят о весе объекта, отличающийся тем, что, с целью повышения точности 5 и снижения трудоемкости, измерительные прокладки выполняют в виде отрезков проволоки круглого сечения из пластичного материала, устанавливают их на рельсы вблизи каждого колеса объекта, перемешают колеса через все прокладки одновременно, после чего измеряют ширину каждой прокладки и вычисляют вес объекта как сумму усилий, действовавших на всех колесах, & каждое из этих усилий определяют из зависимости

$0 /05Г

где у - 0,95-1,05 - поправочный безразмерный коэффициент; о.-. - предел текучести единичного отрезка прокладки при его поперечной осадке;

п - показатель степени в выражении, характеризующем работу отрезка ппохладки на поперечную осадку;

(1-A/do),

5 где о - контактное напряжение при деформировании;

А - осадка прокладки; do- начальный диаметр прокладки; С - 0,5-0.08К; К db/do;

dk - ширина прокладки после деформирования;

D - диаметр контактной поверхности колеса;

; m 1 + //С.

2 Способ по п. 1, отличающийся тем, что грузовой орган объекта устанавливают в одно из крайних фиксированных поло0

5

Ddl

.i)cVm/fl(° l-1-D,

0

0

5

жений и производят нагружение прокладок всеми колесами объекта, после чего грузовой орган устанавливают в противоположное крайнее фиксированное положение и производят нагружение новых прокладок колесами объекта, расположенными по крайней мере с одной из его сторон, а затем по приведенной зависимости определяют усилия на колесах в обоих случаях, составляют систему уравнений равновесия объекта и, решая ее, определяют вес грузового органа и положение центра тяжести неподвижных частей объекта.

3.Способ по п. 1, отличающийся тем, что при повторном нагружении прокладки устанавливают на прежние места, а перемещение колес объекта производят в обратном направлении.

4.Способ по п. 1, отличающийся тем, что прокладки выполняют из магнитного

материала и перед установкой намагничивают.

5.Способ по п. 1, отличающийся тем, что удаленный от колеса конец прокладки

предварительно загибают на угол, не превышающий 90° в сторону запланированного после нагружения колесом сброса.

6.Способ по п. 1, отличающийся тем, что перед установкой прокладки на ее по

верхность наносят кольцевые риски, отстоящие друг от друга, на заданное расстояние, а после испытаний по изменению этих расстояний определяют величину относительного удлинения прокладки от продольного раскатывания и пропорционально ему изме- няют величину /С в зависимости для определения усилия от колеса.

7. Способ по п. 1, отличающийся тем, что контактирующие поверхности перед установкой прокладок обезжиривают и зачищают от неровностей и дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК | 2017 |

|

RU2641202C1 |

| Способ оценки технологической пластичности материала | 1981 |

|

SU993348A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНЫХ ИСТИННЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ | 2012 |

|

RU2516592C1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| ЛИНЕЙНАЯ ТРАНСПОРТНАЯ СИСТЕМА | 1994 |

|

RU2080268C1 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2259279C1 |

| Способ испытания слоистых образцов горных пород на одноосное сжатие | 1986 |

|

SU1343013A1 |

| СПОСОБ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2134308C1 |

| Способ испытания цилиндрических образцов горных пород на одноосное сжатие | 1984 |

|

SU1185170A1 |

Изобретение относится к весоизмерительной технике. Цель изобретения - повышение точности и снижение трудоемкости. На рельсы устанавливают отрезки проволоки круглого сечения, перемещают через них колеса, после чего определяют величину усилия в зависимости от отношения ширины расплющенной проволоки к ее начальному диаметру и ряда параметров, введенных в расчетную формулу, приведенную в описании. 6 з.п. ф-лы, 4 ил.

а)

/////////YS///////////////////////////////////

Фиг.2

5)

УУ7%///Л

Фиг.1

ff образец,

filJ Wi iTi

ЧЗ Н ЪЫ}ММл ЛЪ А .

т 7,

ЕЛ .) - /vvV, .Т У///////////

Г t I

///////////////////////////////////Y,

Поверхность рельса

,, , i ///////

Фи

Зона улругопластическихдеформаций

L

ГУ -1 / х1

фии.Ч

колесо

6Гк

Г t I Jf

/////////

ФигЗ

Равнодействующая

Зона упруги/ деформаций

3Т

| Устройство для измерения величины давления колеса железнодорожного вагона | 1974 |

|

SU503138A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ измерения контактных давлений между двумя поверхностями | 1980 |

|

SU918799A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-05-15—Публикация

1987-04-01—Подача