Изобретение относится к технологии получения полиуретановых (ППУ) и по- лиизоциануратуретановых (ПЦУ) пенопластов и может быть использовано при изготовлении многослойных конструкционных элементов.

Наиболее близким к предлагаемому является способ получения полиольной композиции для ППУ смешением простых полиэфиров или смеси простых и сложных полиэфиров низкомолекулярных многоатомных спиртов, катализатора, вспенивающего агента, знтипирена, поверхностно-активного вещества (ПАВ), Известная полиольиая композиция характеризуется невысокой текучестью. (Авторское свидетельство СССР N° 825551, кл. С 08 G 75/08, 1979).

Цель изобретения - получение композиций с повышенной текучестью.

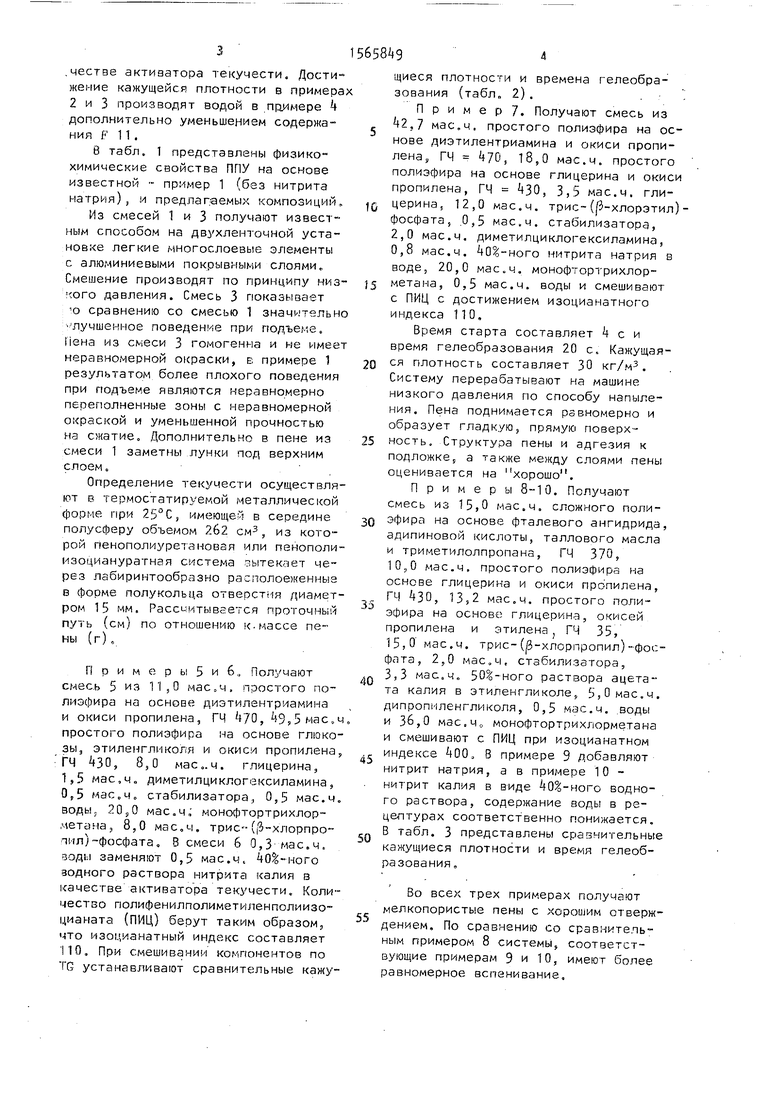

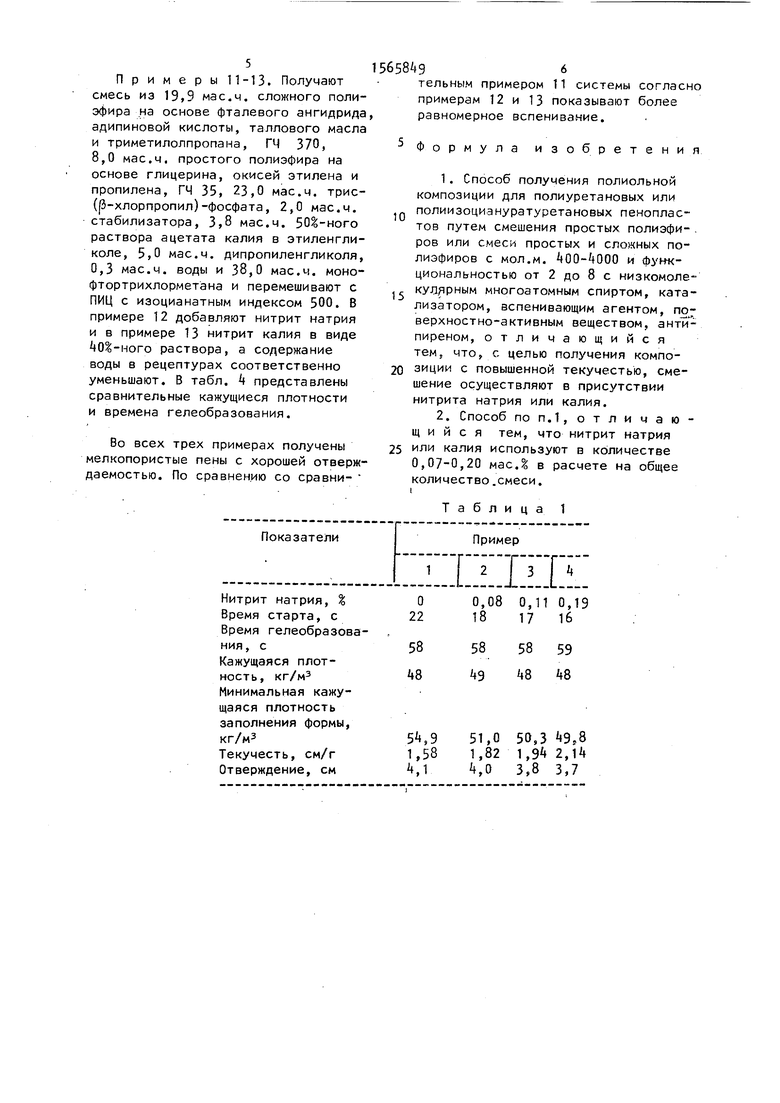

Примеры -4. Получают смесь 1 из 26,3 мае.ч. простого полиэфира на основе диэтилентриамина и окиси пропилена, гидроксильное число (ГЧ) 470, 44,0 мае.ч. простого полиэфира на основе сахарозы, глицерина и окиси пропилена, ГЧ 475, 3,0 мае.ч. глицерина, 8,0 мае.ч. трис-(/3-хлорпропил)- фосфата, 1,0 мае.ч. дйметилциклогек- силамина, 0,5 мас.ч. стабилизатора - сополимера полисилоксана и полиокси- алкиленгликоля, 0,5 мае,ч. воды и 17,0 мае.ч. монофтортрихлорметана (F 11).

В смеси 2-4 добавляют 40%-ный водный раствор нитрита натрия в каСП

о

СП

оо

х

.честве активатора текучести. Достижение кажущейся плотности в примерах 2 и 3 производят водой в гщимере дополнительно уменьшением содержания F 11.

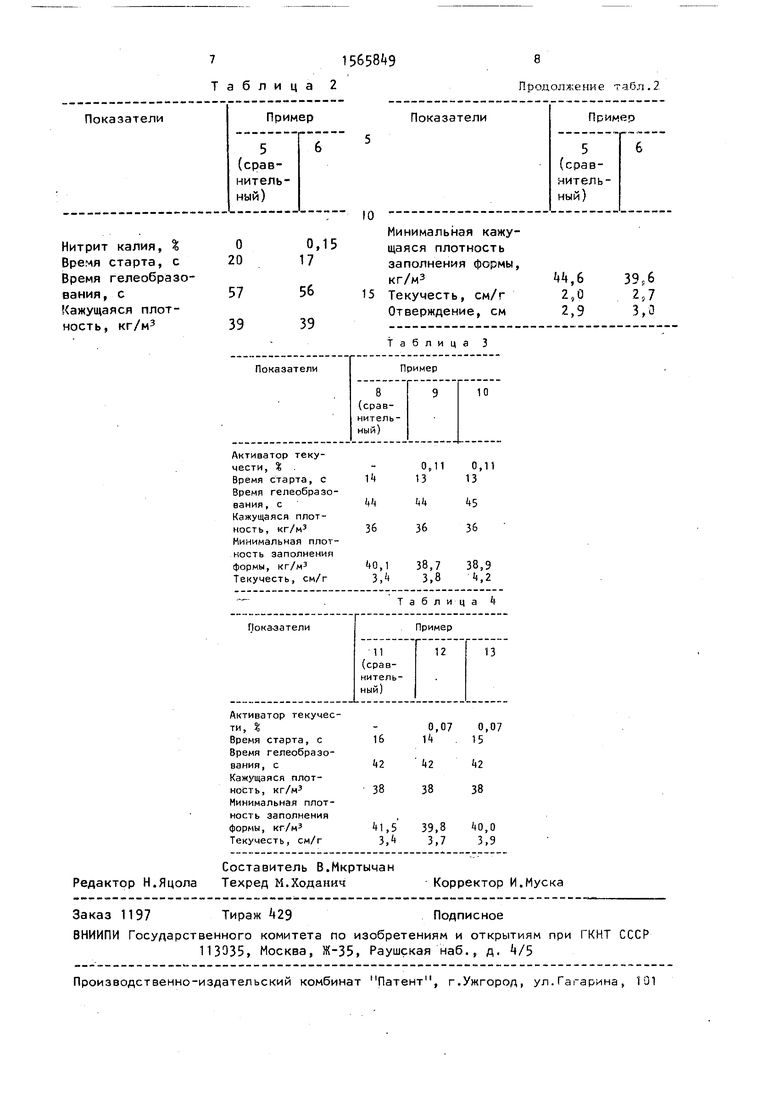

В табл. 1 представлены физико- химические свойства ППУ на основе известной - пример 1 (без нитрита натрия), и предлагаемых композиций

Из смесей 1 и 3 полумают известным способом на двухленточной установке легкие многослоевые элементы с алюминиевыми покрывными слоями. Смешение производят по принципу низкого давления. Смесь 3 показывает о сравнению со смесью 1 значительно -лучшенное поведение при подъеме. Иена из смеси 3 гомогенна и не имеет неравномерной окраски, Б примере 1 результатом более плохого поведения при подъеме являются неравномерно переполненные зоны с неравномерной окраской и уменьшенной прочностью на сжатие. Дополнительно в пене из смеси 1 заметны лунки под верхним слоем.

Определение текучести осуществляют в термостатируемой металлической форме при 25°С, имеющей в середине полусферу объемом 262 см3, из которой пенополиуретановая или пенополи- изоциануратнея система вытекает через лабиринтообразно располоеженныэ в форме полукольца отверстия диаметром 15 мм. Рассчитывается проточный путь (см) по отношению к.массе пены (г) .

Пример ы5и6, Получают смесь 5 из 11,0 мае„ч, простого полиэфира на основе диэтилентриамина и окиси пропилена, ГМ 70, 9,5мас„ч простого полиэфира на основе глюкозы, этиленгликоля и окиси пропилена, ГЧ 430, 8,0 мае о. ч. глицерина, 1,5 мае,ч. диметилциклогексиламина, 0,5 нас.ч. стабилизатора, 0,5 мае.ч. ВОДЫ; 2 0 э О мае .ч, монофтортрихлор- метана, 8,0 мае.ч, трис- ((З-хлорпро- иш)-фосфата. 8 смеси 6 0,3 мае.ч. води заменяют 0,5 мае.ч, 40%-ного водного раствора нитрита калия в качестве активатора текучести. Количество полифенилполиметиленполиизо- цианата (ПИЦ) берут таким образом, что изоцианатный индекс составляет 110. При смешивании компонентов по TG устанавливают сравнительные кажу

щиеся плотности и времена гелеобра- зования (табл„ 2).

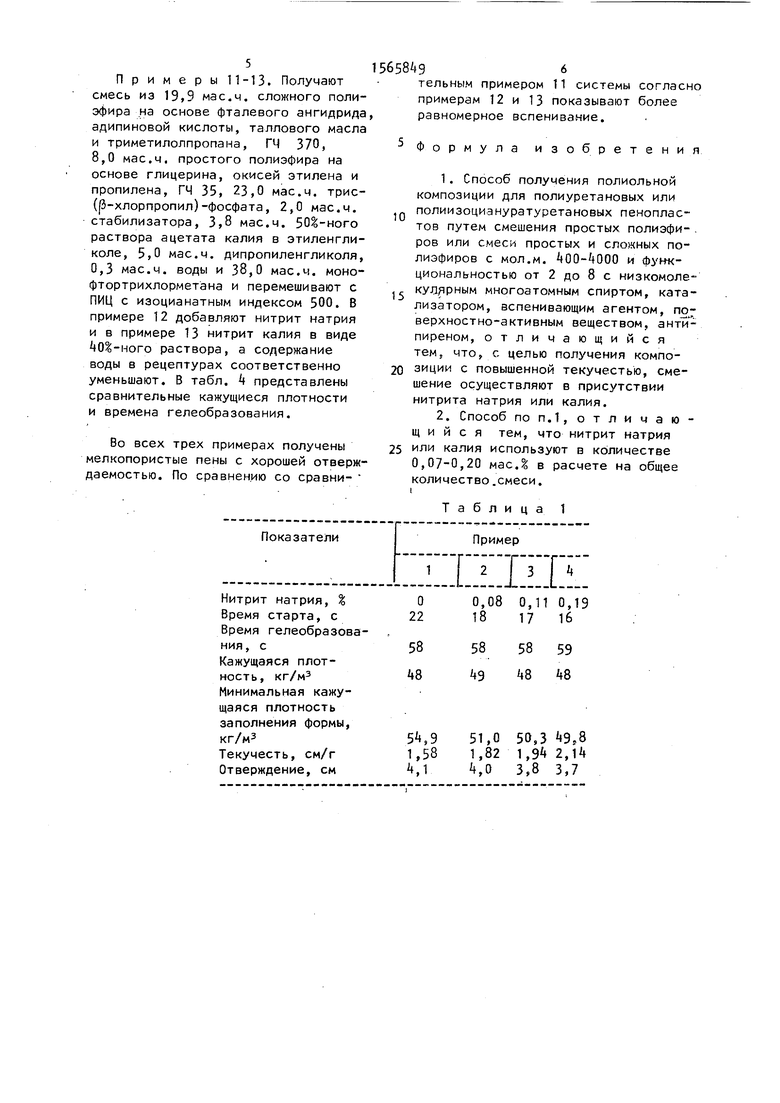

Пример/. Получают смесь из

, 2,7 мас.ч. простого полиэфира на основе диэтилентриамина и окиси пропилена, ГЧ 70, 18,0 мае.ч. простого полиэфира на основе глицерина и окиси пропилена, ГЧ 30, 3,5 мае.ч. глиJQ церина, 12,0 мае.ч. трис-ф-хлорэтил)- фосфата, 0,5 мае,ч. стабилизатора, 2,0 мае.ч. диметилциклогексиламина, 0,8 мае.ч. 0%-ного нитрита натрия в воде, 20,0 мае.ч. монофтортрихлор15 метана, 0,5 мае.ч. воды и смешивают с ПИЦ с достижением изоцианатного индекса 110.

Время старта составляет k с и время гелеобразования 20 с. Кажущая2Q ся плотность составляет 30 кг/м3. Систему перерабатывают на машине низкого давления по способу напыления. Пена поднимается равномерно и образует гладкую, прямую поверх25 ность, Структуэа пены и адгезия к подложке, а также между слоями пены оценивается на хорошо.

Примеры 8-10. Получают смесь из 15,0 мае.ч. сложного поли30 эфира на основе фталевого ангидрида, адипиновой кислоты, таллового масла и триметилолпропана, ГЧ 370, 10Э0 мае.ч. простого полиэфира на основе глицерина и окиси пропилена, ГЧ 30, 13,2 мае.ч. простого полиэфира на основе: глицерина, окисей пропилена и этилена, ГЧ 35, 15,0 мае.ч. трис-(-хлорпропил)-фосфата, 2,0 мас.ч, стабилизатора, 3,3 мас.Чо 50%-ного раствора ацетата калия в этиленгликоле, 5,0 мае.ч. дипропиленгликоля, 0,5 мае.ч. воды и Зб,0 мае.ч о монофтортрихлорметана и смешивают с ПИЦ при изоцианатном индексе 00, В примере 9 добавляют нитрит натрия, а в примере 10 - нитрит калия в виде 40%-ного водного раствора, содержание воды в рецептурах соответственно понижается. В табл. 3 представлены сравнительные кажущиеся плотности и время гелеобразования.

35

40

50

45

Во всех трех примерах получают мелкопористые пены с хорошим отверждением. По сравнению со сравнительным примером 8 системы, соответствующие примерам 9 и 10, имеют более равномерное вспенивание.

5

Примеры 11-13. Получают смесь из 19,9 мае.ч. сложного полиэфира на основе фталевого ангидрида адипиновой кислоты, таллового масла и триметилолпропана, ГЧ 370, 8,0 мае.ч. простого полиэфира на основе глицерина, окисей этилена и пропилена, ГЧ 35, 23,0 мае.ч. трис- (р-хлорпропил)-фосфата, 2,0 мае.ч. стабилизатора, 3,8 мае.ч. 50%-ного раствора ацетата калия в этиленгли- коле, 5,0 мае.ч. дипропиленгликоля, 0,3 мае.ч. воды и 38,0 мае.ч. моно- фтортрихлорметана и перемешивают с ПИЦ с изоцианатным индексом 500. В примере 12 добавляют нитрит натрия и в примере 13 нитрит калия в виде 0%-ного раствора, а содержание воды в рецептурах соответственно уменьшают. В табл. 4 представлены сравнительные кажущиеся плотности и времена гелеобразования.

Во всех трех примерах получены мелкопористые пены с хорошей отверж- даемостью. По сравнению со сравни-

5658496

тельным примером 11 системы согласно примерам 12 и 13 показывают более равномерное вспенивание.

Формула изобретения

1.Способ получения полиольной композиции для полиуретановых или полиизоциэнуратуретановых пеноплас- тов путем смешения простых полиэфиров или смеси простых и сложных полиэфиров с мол.м. 400 ;4000 и Функциональностью от 2 до 8 с низкомолекулярным многоатомным спиртом, катализатором, вспенивающим агентом, поверхностно-активным веществом, пиреном, отличающийся тем, что, с целью получения композиции с повышенной текучестью, смешение осуществляют в присутствии нитрита натрия или калия.

2.Способ по п.1, отличающий с я тем, что нитрит натрия или калия используют в количестве

0,07-0,20 мас.% в расчете на общее

количество.смеси.

i

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1988 |

|

SU1818829A1 |

| Композиция для получения жесткого пенополиуретана | 1987 |

|

SU1654316A1 |

| Способ получения теплоизоляционного пенополиуретана | 1990 |

|

SU1773918A1 |

| КОМПОЗИЦИЯ ПОЛИУРЕТАНОВАЯ ДЛЯ ПОЛУЧЕНИЯ МЕДИЦИНСКОЙ ПОВЯЗКИ | 2011 |

|

RU2471506C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА ИЛИ ПЕНОПОЛИИЗОЦИАНУРАТА | 1993 |

|

RU2048482C1 |

| Способ получения жесткого пенополиуретана | 1981 |

|

SU1121973A1 |

| Способ получения жесткого пенополиуретана | 1982 |

|

SU1181293A1 |

| КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ ТЕПЛОИЗОЛЯЦИОННОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2579576C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

RU2028316C1 |

| СПОСОБ ПОЛУЧЕНИЯ В ЗАКРЫТОЙ ФОРМЕ ЭЛАСТИЧНЫХ ПЕНОПОЛИУРЕТАНОВЫХ ИЗДЕЛИЙ И ЭЛАСТИЧНЫЕ ПЕНОПОЛИУРЕТАНОВЫЕ ИЗДЕЛИЯ | 1993 |

|

RU2100383C1 |

Изобретение относится к получению полиуретановых /ППУ/ и полиизоциануратуретановых /ПЦУ/ пенопластов и может быть использовано при изготовлении многослойных конструкционных элементов. Изобретение позволяет увеличить текучесть композиций ППУ и ПЦУ до 2,7 - 4,2 см/г при сохранении основных эксплуатационных свойств. Эффект достигается тем, что приготовление полиольной композиции для ППУ и ПЦУ смешением простых полиэфиров или смеси простых и сложных полиэфиров, многоатомных низкомолекулярных спиртов, поверхностно-активного вещества, катализатора, вспенивающего агента, антипирена, осуществляют в присутствии активатора текучести - нитрита натрия или калия, предпочтительно в количестве 0,07 - 0,20 мас.% в расчете на общее количество смеси. 1 з.п. ф-лы, 4 табл.

Авторы

Даты

1990-05-23—Публикация

1983-05-16—Подача