Изобретение относится к технологии асфальтобетонного производства и может быть использовано в дорожном и аэродромном строительстве.

Цель изобретения - повышение тепло-, морозо-, и длительной водостойкости асфальтобетона.

Способ осуществляется следующим

образом.

Битум и серосодержащий отход перемешивают при температуре 135-145 С в соотношении 1:0,9-1,3, затем полученное вяжущее перемешивают с нагретым до 135-145°С минеральным материалом, в качестве которого используют отход шлифовки каменных плиток кварцевым песком фракции 0,05 - 5 мм

в соотношении- 1,2-1,8:1, а после этого производят окончательное перемешивание смеси с золошлаковым отходом 1:3,6-5,4 при температуре 135-145°С.

В способе изготовления асфальтобетонной смеси используют серосодержащий отход очистки серы от примесей, например кек фильтрации серы. Кек фильтрации серы представляет собой продукт очистки товарной серы, полученный методом автоклавной выплавки от зольных остатков, состоящий на 70-80% из элементной серы.Остальное - тонкодисперсный известняк фракции 0,05-0,315 мм.

Отход от шлифовки каменных фракций 0,05-5 мм представляет собой материал, получаемый в результате шлифовки каменных изделий кварцевым песком. Каменные изделия представляют собой облицовочные плитки, изготоленные путем формовки массы из дробленого преимущественно известнякового материала и цементного раствора. Придание гладкой (глянцевой) поверхности осуществляется в результате их шлифовки пульпой тонкодисперсного кварцевого песка. Абразив и тонкодисперсные частицы каменного материа ла, образующиеся в результате шлифовки, отводятся в отвалы. После отстоя - это тонкодисперсный материал влажностью 8-16 мас.% с максимальной крупностью зерен 1,25 мм и содержанием до 20% мае. зерен мельче 0,071 мм. Химический состав отходов шлифовки каменных изделий, мас.%: SiOг 39,6-46,1; А120з 1.4- 3,2; Рег030,2-1,2; СаО 10,2-18,5; Fed1,2-2,7; Na20 1,6-2,0; 1ЦО 1,3 - 3,5; Т10г 1,5-6,5; MgO 0,1-0,4; РгПs0,9-1,9; п.п.п. остальное.

Золошлаковая смесь представляет собой отвальный продукт ГРЭС, полу- ченный в результате совместного гидрудаления двух разновидностей побочных продуктов от сжигания различных марок каменного угля и антрацита - золы-уноса и гранулированного шлака. 1 Гранулированный топливный шлак в таких смесях находится в виде остро- гранных, неправильных по форме пес- чано-щебеночных частиц с максимальным размером 20-25 мм, а зола-унос - в виде сыпучего порошка с большим содержанием частиц менее 0,071 мм. Усредненный химический состав такого материала, мас.%: СО 50-54; А12Оз23-31;ГёО 4-8;Ре403 4-5;СаО 1- 4;HgO 0,5-1;80Э до 0,5 -п.п.п.5-Ю.П прочности раздавливания в цилиндре (марка по дробимоети) шлак, содержащийся в смеси, можно отнести к марке Др.12-Др.1б. Все они, как правило,имеют глянцевую (стеклообразную) поверхность, плохо смачиваемую органическим вяжущим.

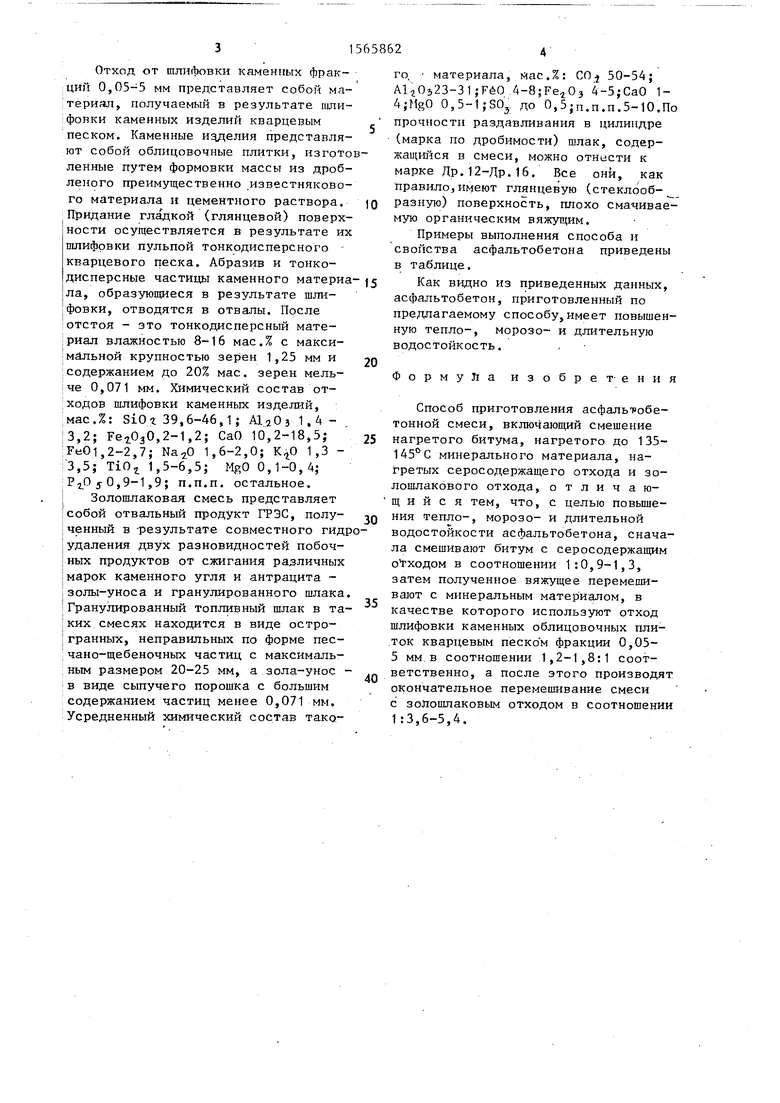

Примеры выполнения способа и свойства асфальтобетона приведены в таблице.

Как видно из приведенных данных, асфальтобетон, приготовленный по предлагаемому способу,имеет повышенную тепло-, морозо- и длительную водостойкость.

Формула изобретени

Способ приготовления асфальтобетонной смеси, включающий смешение нагретого битума, нагретого до 135- 145°С минерального материала, нагретых серосодержащего отхода и зо- лошлакового отхода, отличающийся тем, что, с целью повышения тепло-, морозо- и длительной водостойкости асфальтобетона, сначала смешивают битум с серосодержащим отходом в соотношении 1:0,9-1,3, затем полученное вяжущее перемешивают с минеральным материалом, в качестве которого используют отход шлифовки каменных облицовочных плиток кварцевым песком фракции 0,05- 5 мм в соотношении 1,2-1,8:1 соответственно, а после этого производя окончательное перемешивание смеси с золошлаковым отходом в соотношении 1:3,6-5,4.

14 Т5 | 6 1 7 8 | & Т 10 Tl2

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНЫЙ ПЕСЧАНЫЙ АСФАЛЬТОБЕТОН | 2000 |

|

RU2174498C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОАСФАЛЬТОБЕТОНА | 1998 |

|

RU2163610C2 |

| Асфальтобетонная смесь | 1987 |

|

SU1571053A1 |

| ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ ХОЛОДНОГО АСФАЛЬТОБЕТОНА | 2022 |

|

RU2798369C1 |

| Способ приготовления асфальтобетонной смеси | 1986 |

|

SU1404492A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ХОЛОДНОГО АСФАЛЬТОБЕТОНА | 2013 |

|

RU2535325C1 |

| Способ приготовления асфальтобетонной смеси | 1985 |

|

SU1326569A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ПОРОШКА ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2010 |

|

RU2450991C2 |

| Асфальтобетонная смесь | 1989 |

|

SU1735331A1 |

| АСФАЛЬТОБЕТОН | 2022 |

|

RU2797158C1 |

Изобретение относится к технологии асфальтобетонного производства и может быть использовано в дорожном и аэродромном строительстве. Целью изобретения является повышение тепло-, морозо- и длительный водостойкости асфальтобетона. Асфальтобетонную смесь готовят смешением сначала нагретого битума с серосодержащим отходом в соотношении 1:0,9-1,3, затем полученное вяжущее перемешивают с нагретым до 135 - 145°С материалом, в качестве которого используют отход шлифовки каменных облицовочных плиток кварцевым песком фр. 0,05 - 5 мм. В соотношении 1,2 - 1,8:1, а после этого производят окончательное перемешивание смеси с золошлаковым отходом в соотношении 1:3,6 - 5,4. Коэффициент теплостойкости 1.82 - 1.87, коэффициент морозостойкости 0,73 - 0,75, коэффициент длительной водостойкости 0,82 - 0,85, 1 табл.

Соотношение битума и серосодержащего отхода 1:0,9 | 1:0,9 I 1:1,1 1:1,1 1:1,1 1:1,1 |l:1,1 I 1:1,1 I 1:1,1 Т1:1,3 I 1:1,3

Соотношение серобитума и отхода от дробления известняков 1:1,2 I 1:1,2 1:1,2 1 i:1,2 | 1:1,5 Jl:1,5 МП,5 И : 1,8 I 1 :1,8 1 1 :1,8 I 1:1,8

Соотношение серобитумнонзвестняковой смеси у золошлаку

Ь-3,6

Температура совмещения компонентов, ° С 135 Средняя плотность, кг/м32280

Водонасыщение, % по об. / 2,6 Набухание, об.% 0,3 Прочность при сжатии, ЙПа при 20°С 5,6 50° g3,0

,0

Коэффициенты; водостойкости 0,93 длительной

водостойкости 0,82 морозостойкости 0,73 теплостойкости 1,85

1:5,4 | 1:3,6 |l:5,4 Г 1 :3,6 1:4,5 | 1:5,4 :3,6 I 1:5,4 I 1 :3, 1:5,4

140 2280

2,6 0,3

5,8 3,2 9,2

0,94

0,83 0,73 1,85

145 2270

2,7 0,4

6,0 3,1 9,1

0,94

0,83 0,75 1,87

145 2270

2,6

0,3

6,0 3,4 9,0

0,94

0,84 0,75 1,82

140 2280

2,7 0,4

6,2 3,3 9,0

0,95

0,84

0,74

- 1,87

135 2280

2,6 0,4

6,4 3,5 9,2

135 2280

2,8 0,3

5,8 3,2 9,2

140 2270

2,6 0,3

6,0 3,4 9,1

145 2270

2,7 0,4

6,0 3,5

9,0

145 2280

2,6 0,3

6,2 3,4 9,2

140 2270

2,7 0,4

6,4 3,6 9,1

0,96 0,96 0,95 0,94 0,94 0,95

0,84 0,75 1,86

0,85 0,75 1,86

0,85 0,74 1,86

0,85 0,74 1,84

0,84 0,73 1,86

0,85 0,75 1,84

2260-2280

2,6-3,0 0,4-0,5

5,0-6,8 2,2-2,7 9,0-9,4

0,91-0,95

0,75-0,80 0,65-0,68 2,1-2,4

U1

СУ

W

с

O-v NJ

| Способ приготовления асфальтосеробетонной смеси | 1984 |

|

SU1270140A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ приготовления асфальтобетонной смеси | 1986 |

|

SU1404492A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-05-23—Публикация

1988-07-05—Подача