о

4 NU

О

to

Изобретение относится к дорожному строительству и может быть использовано при приготовлении смесей для устройства слоев дорожных одежд, пло- щадок, промьшленных и сельскохозяйственных объектов, тротуаров.

Цель изобретения - повьшение во- до- и морозостойкости, улучшения адгезии битума к золошлаковому отходу, Q а также снижение расхода битума.

Способ осуществляют следующим образом.

Золошлаковый отход нагревают до 125-130 с, смешивают с кеком фильт- jj рации или золой отстоя серы. После тщательного перемешивания в смесь вводят битум. Полученную композицию вводят в нагретые до 130-140°С минеральные материалы.20

Зола отстоя, как и кек фильтрации серы, представляет собой продукт очистки товарной серы, полученной методом автоклавной выплавки, от зольных остатков.25

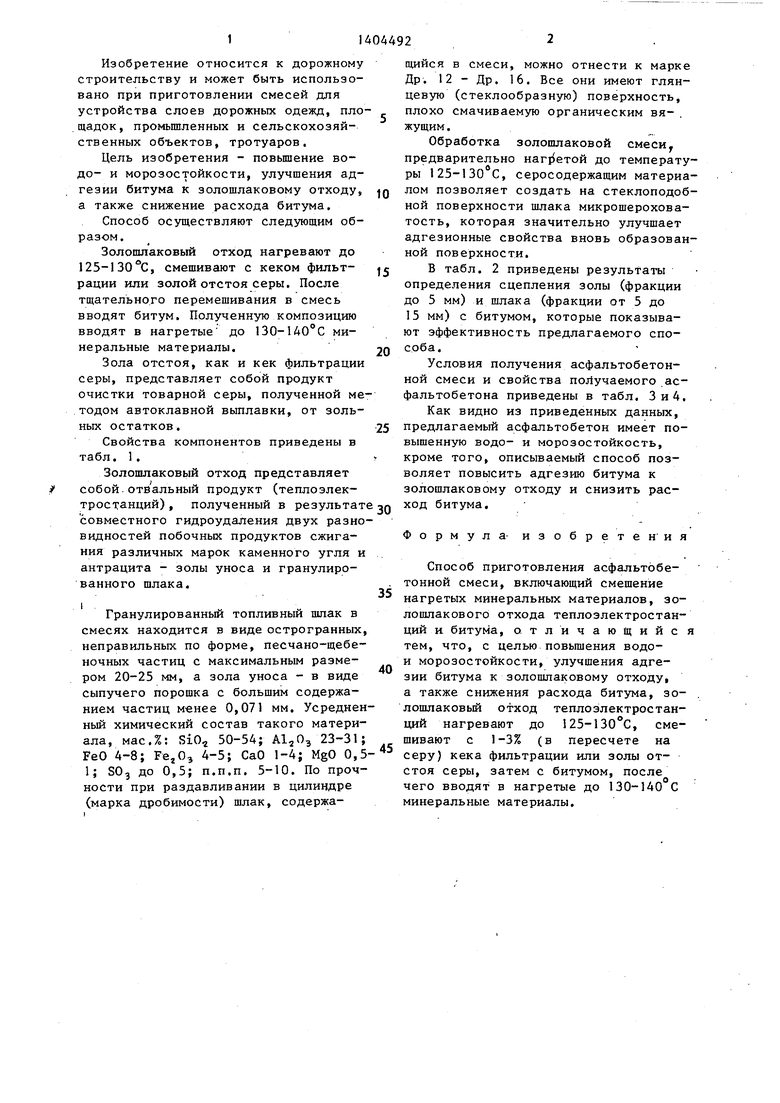

Свойства компонентов приведены в табл. 1.

Золошлаковый отход представляет собой, отв альный продукт (теплоэлектростанций) , полученный в результате од совместного гидроудаления двух разновидностей побочных продуктов сжигания различных марок каменного угля и антрацита - золы уноса и гранулированного шлака.Гранулированный топливный шлак в смесях находится в виде острогранных, неправильных по форме, песчано-щебе- ночных частиц с максимальным размером 20-25 мм, а зола уноса - в виде сыпучего порошка с большим содержанием частиц менее 0,071 мм. Усредненный химический состав такого материала, мас.%: SiO, 50-54; Al,О, 23-31; FeO 4-8; FejO, 4-5; CaO l-4j MgO 0,5- 1; SO, до 0,5; п.п.п. 5-10. По прочности при раздавливании в цилиндре (марка дробимости) шлак, содержа40

д

0

щийся в смеси, можно отнести к марке Др. 12 - Др. 16. Все они имеют глянцевую (стеклообразную) поверхность, плохо смачиваемую органическим вяжущим .

Обработка золошлаковой смеси, предварительно до температуры 125-130 С, серосодержащим материалом позволяет создать на стеклоподоб- ной поверхности шлака микрошероховатость, которая значительно улучшает адгезионные свойства вновь образованной поверхности.

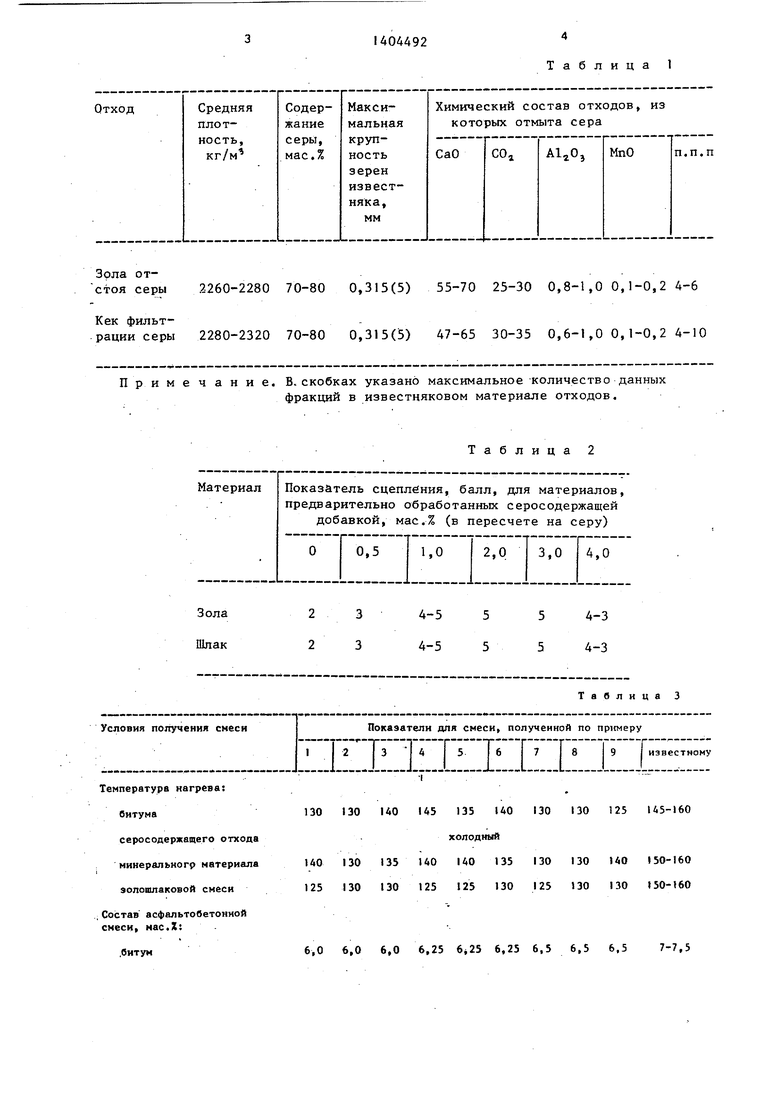

В табл. 2 приведены результаты определения сцепления золы (фракции до 5 мм) и шлака (фракции от 5 до 15 мм) с битумом, которые показывают эффективность предлагаемого способа.

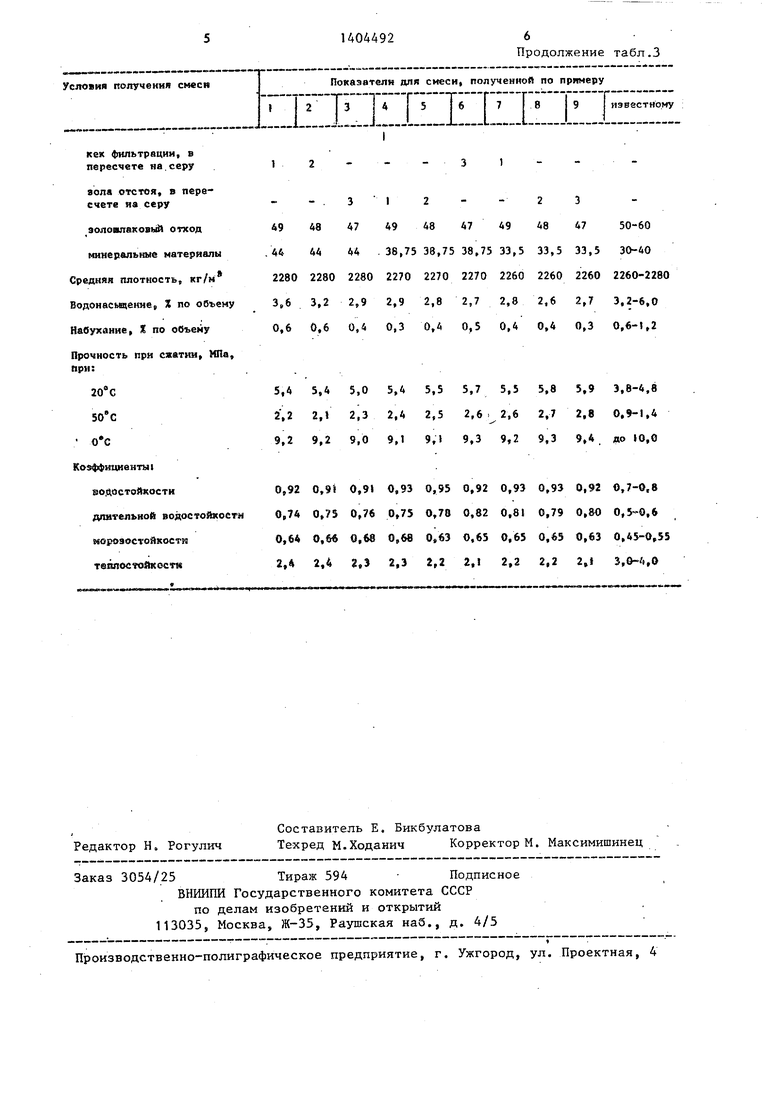

Условия получения асфальтобетонной смеси и свойства получаемого асфальтобетона приведены в табл. Зи4.

Как видно из приведенных данных, предлагаемый асфальтобетон имеет повышенную водо- и морозостойкость, кроме того, описываемый способ позволяет повысить адгезию битума к золошлаковому отходу и снизить расход битума.

Формула- изобретен ия

Способ приготовления асфальтобетонной смеси, включающий смешение нагретых минеральных материалов, зо- лошлакового отхода теплоэлектростанций и битума, о. тличающийс я тем, что, с целью повьш1ения водо- и морозостойкости, улучшения адгезии битума к золошлаковому отходу, а также снижения расхода битума, зо- , лошлаковый отход теплоэлектростанций нагревают до 125-130°С, смешивают с 1-3% (в пересчете на серу) кека фильтрации или золы отстоя серы, затем с битумом, после чего вводят в нагретые до 130-140 С минеральные материалы.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления асфальтобетонной смеси | 1988 |

|

SU1565862A1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2015 |

|

RU2591938C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2013 |

|

RU2534861C1 |

| ВЯЖУЩЕЕ ДЛЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2001 |

|

RU2255917C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОБИТУМА | 2010 |

|

RU2452748C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОЙ ОРГАНОМИНЕРАЛЬНОЙ СМЕСИ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ | 2008 |

|

RU2351703C1 |

| ХОЛОДНЫЙ ПЕСЧАНЫЙ АСФАЛЬТОБЕТОН | 2000 |

|

RU2174498C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ НА ОСНОВЕ УГЛЕРОДНО-БИТУМНОЙ КОМПОЗИЦИИ И ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2023 |

|

RU2806325C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОАСФАЛЬТОБЕТОНА | 1998 |

|

RU2163610C2 |

| БИТУМОМИНЕРАЛЬНАЯ СМЕСЬ | 2011 |

|

RU2470048C1 |

Изобретение относится к дорожному строительству и может быть использовано при приготовлении смесей для устройства слоев дорожных одежд, площадок, промышленных и сельскохозяйственных объектов, тротуаров. Цель изобретения - повышение водо- и морозостойкости, улучшение адгезии битума к золошлаковому отходу, а также снижение расхода битума. Асфальтобетонную смесь готовят путем смешения зо- лошлакового отхода теплоэлектростанций, нагретого до 125-130 С, с 1-3% (в пересчете на серу) кека фильтрации или золы отстоя серы, затем с биту™ мом, после чего вводят в нагретые до 130-140 0 минеральные материалы., . Коэффициент водостойкости асфальтобетона 0,91-0,95, коэффициент морозо- стойкости 0,63-0,68. 4 табл. i СЛ

Зола от- стоя серы 2260-2280 70-80 0,315(5) 55-70 25-30 0,8-1,00,1-0,24-6

Кек фильтрации серы 2280-2320 70-80 0,315(5) 47-65 30-35 0,6-1,00,1-0,24-10

Примечание. В. скобках указано максимальное количество данных

фракций в известняковом материале отходов.

Температуре нагрева: битума

серосодержащего отхода минерального материала эолошлаковой смеси

, Состав асфальтобетонной смеси, нас.Х;

.битум

130 130 140 145 135 UO130130125145-160

холодный

140 130 135 140 140 135130130140150-160

125 130 130 125 125 130125130130150-160

6,0 6,0 6,0 6,25 6,256.56,56,57-7,5

Таблица 2

Условия получения смеси

Показатели для смеси, полученной по примеру

EZlLinnilLZI

кек фильтрации, в пересчете на.серу

воле отстоя, в пересчете яа серу

эоловшаковый отход минервльиые материалы Средняя плотность, кг/м Водоиасыщекне, X по объему Набухание, X по оОъену

Прочность при , МПа, при:

го с

50 с

о с

Коэффициенты водостойкости дпвтельиой водостойкости еюроэостойкост теплое fo&Kостк

1

1

--312--23

494847494847494847 50-60

2280228022802270227022702260226022602260-2280

3,63,22,92,92,82,72,82.62,73,2-6,0

0,60,60,40,30,40,50,40,40,30,6-1,2

5,45,45,05,45,55,75,55,85,93,8-4,8

2,22,2,32,42,52,6 .2,62,72,80,9-1,4

9,29,29,09,19,19,39,29,39,4.до 10,0

0,920,910,910,930,950,920,930,930,920,7-0,8

0,740,750,760,750,780,820,810,790,800,5-0,6

0,640,,680,в80,630,650,650,650,630,45-0,55

2,42,4г.З2,32,22.2,22,22,13,0-4,0

Продолжение табл.3

иэвестно.му

1

| Способ приготовления асфальтосеробетонной смеси | 1984 |

|

SU1270140A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| , Сендерский М.Д | |||

| Пути повышения использования вторичных ресурсов - XАвтодорожник Украины, 1983, № 3, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1988-06-23—Публикация

1986-08-26—Подача