Изобретение относится к черной металлургии, в частности к составам покрытий, применяемых для защиты поверхности деталей или слитков от окисления при нагреве.

Целью изобретения является повышение эффективности защиты при температурах свыше 1250°С, увеличение срока службы шлака и улучшение условий труда.

Шлак содержит следующие компоненты, масД: бура 39 - 5; фторцирко- нат калия 2 - 6J оксид железа 2 - 10; карбонат натрия 11 - 20; окись кремния остальное.

Синтетический шлак получают путем сплавления компонентов. После про- плавдаения его гранулируют и расфасо- сывают по порциям; в таком виде ишак готов к использованию.

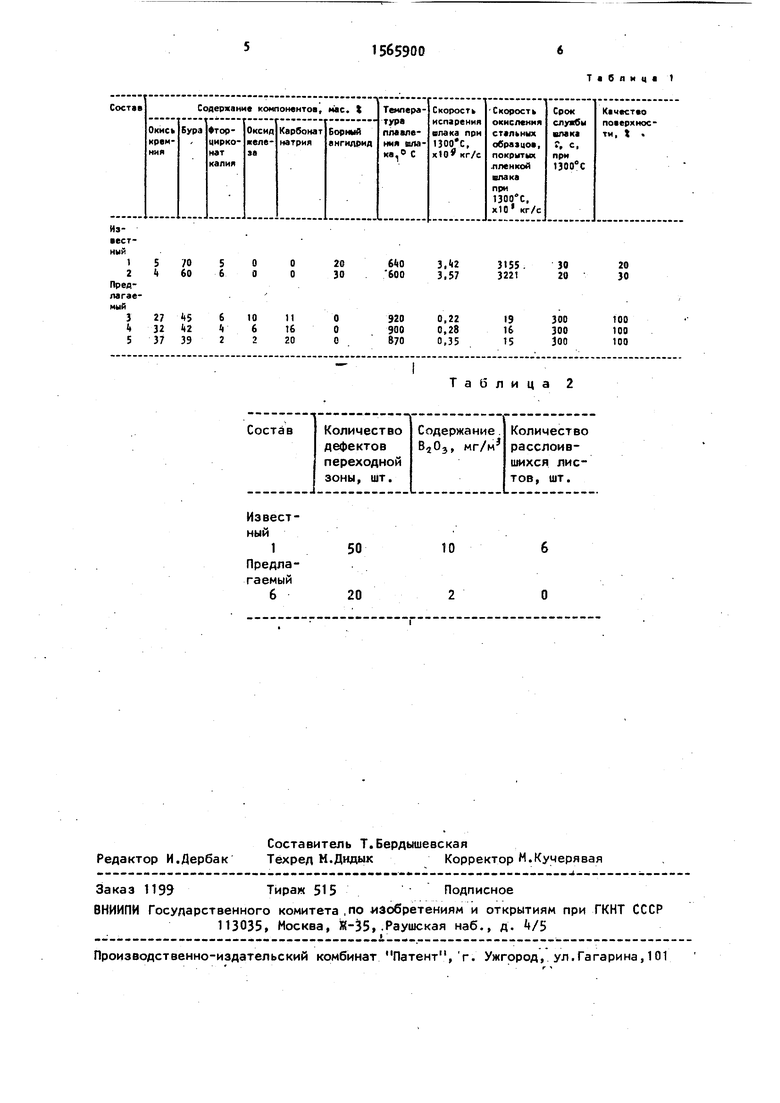

Составы шлаков, условия опытов и полученные результаты приведены в табл. 1, причем качество поверхности оценивают, принимая за 100% сигнал профилографа на поверхности исходного

образца.

Увеличение содержания оксидов железа свыше 10% приводит к ухудшению защитных свойств шлака, обусловленному повышением температуры его плавления. При этом резко возрастает скорость окисления металла и существенно снижается срок службы шлака. Уменьшение содержания оксидов железа менее 2 мас.% также заметно снижает эффективность защиты поверхности стали при температуре свыше 1250 С: снижается срок службы шлака и возрастает скорость испарения (табл. 1).

У1

О

гл

со

fO

15

Увеличение содержания карбоната натрия более 20 мас.% повышает скорость испарения шлака и скорость окисления металла. При снижении содержания карбоната натрия менее 11 масД происходит резкое снижение срока службы шлака (табл. 1).

Увеличение содержания буры более . масД и снижение ее содержания менее 39 мас.% приводит к ухудшению качества поверхности металла.

Шлаки испытывают в промышленных условиях при получении двух- и трехслойных заготовок. Заготовки получают методом непрерывной разливки на вертикальный МНЛЗ, состоящей из двух расположенных один над другим кристаллизаторов. Первичный слиток получают разливкой в верхний кристаллизатор стали мерки ст. 3 в количестве

т при 1620°С. Слиток с температурой поверхности 1300°С вытягивают из верхнего кристаллизатор и подают в нижний кристаллизатор, куда разливают плакирующий металл сталь марки ст. 60 с температурой 1бОО°С. Скорость разливки составляет 0,5 м/мин, тасса плакирующего металла 10 т. I ina и - известный (состав 1) предла-™ лаемый (состав 6) вводят на зеркало

металла в верхний кристаллизатор, причем предварительно установлено,

4то расход шлака должен составлять

2,8 - 3,0 кг/т.

15659004

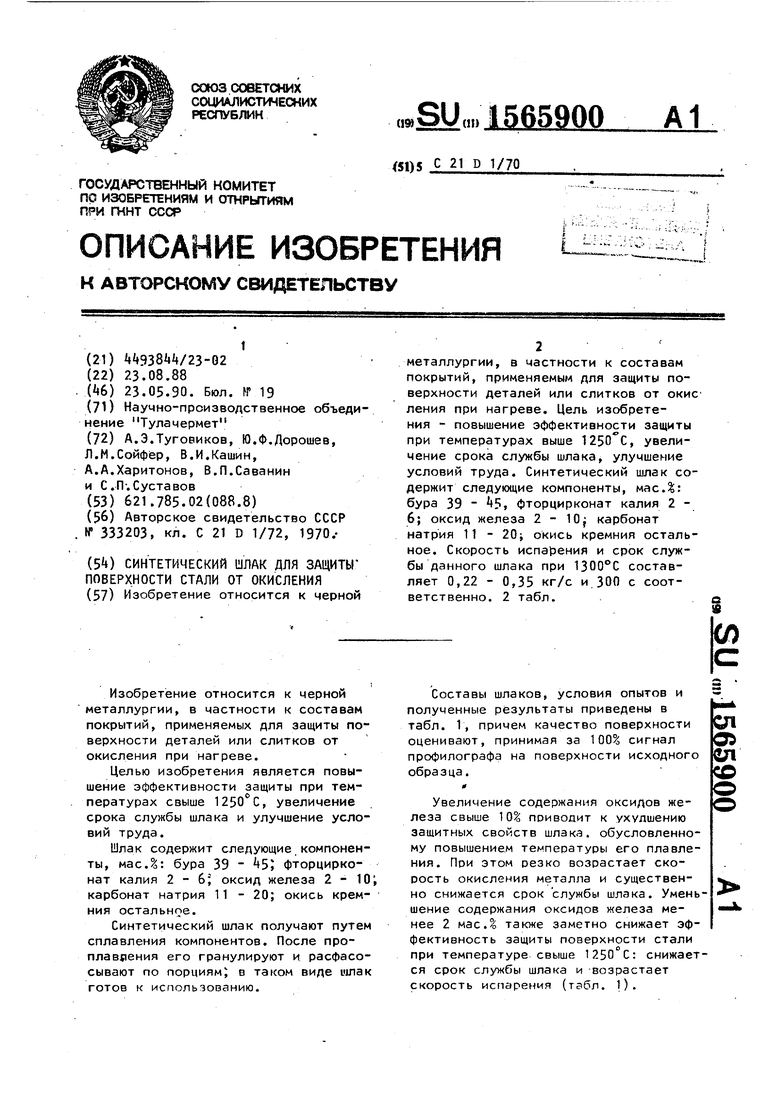

В процессе разливки сляб режут на куски длиной 1,5 м, от каждого куска отбирают поперечные темплеты, на которых исследуют макроструктуру переходной зоны. Ее качество оценивают по количеству макродефектов по периметру внутреннего слитка. Результаты подсчетов приведены в табл. 2.

Слитки подвергают прокатке в лист толщиной 7 мм. После прокатки отбраковывают расслоившиеся листы. В процессе разливки на различной площадке отбирают пробы воздуха и анализируют на содержание (допустимая норма 5 мг/мэ). Результаты отбраковки и анализа воздуха приведены в табл. 2.

Из табл. 2 видно, что использование предлагаемого изобретения позволяет повысить эффективность защиты1 поверхности стали от окисления при температурах свыше 1250СС в 2,5 раза (табл. 2), а также увеличить продолжительность срока службы шлака в 5 - 10 раз (табл. 1) и улучшить условия труда за счет уменьшения содержания BjOs в атмосфере на рабочей площадке в 5 раз (табл. 2).

20

25

формула изобретения

Синтетический шлак для защиты поверхности стали от окисления, содержащий буру, фторцирконат калия и окись кремния, отличающий-- т -------л-

При расходе шлака менее 2,8 кг/т лэ с я тем, что, с целью повышения эфформула изобретения

Синтетический шлак для защиты поверхности стали от окисления, содержащий буру, фторцирконат калия и окись кремния, отличающий

| название | год | авторы | номер документа |

|---|---|---|---|

| Синтетический шлак для защиты поверхности стали от окисления | 1990 |

|

SU1734928A1 |

| СИНТЕТИЧЕСКИЙ ШЛАК ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ СТАЛИ ОТ ОКИСЛЕНИЯ ПРИ НАГРЕВЕ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1991 |

|

RU2020033C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2245756C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825409C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2014 |

|

RU2555277C1 |

| Шлакообразующая смесь для непрерывной разливки стали с высоким содержанием алюминия | 2015 |

|

RU2613804C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825408C1 |

| Смесь для разливки кипящей и полуспокойной стали | 1989 |

|

SU1696105A1 |

| Синтетический шлак для защиты поверхности стали от окисления | 1978 |

|

SU724582A1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2018 |

|

RU2684132C1 |

Изобретение относится к черной металлургии, в частности к составам покрытий, применяемым для защиты поверхности деталей или слитков от окисления при нагреве. Цель изобретения - повышение эффективности защиты при температурах выше 1250°С, увеличение срока службы шлака, улучшение условий труда. Синтетический шлак содержит следующие компоненты, мас.%: бура - 39 - 45, фторцирконат калия 2 - 6, оксид железа 2 - 10, карбонат натрия 11 - 20, окись кремния - остальное. Скорость испарения и срок службы данного шлака при 1300°С составляет 0,22 - 0,35 кг/с и 300 с соответственно. 2 табл.

боковая поверхность слитка не может (быть полностью покрыта шлаком и в Процессе перемещения первичного слитка из верхнего кристаллизатора в Нижний интенсивно окисляется, что Приводит к повышенной дефектности Переходной зоны, расслоению сляба При прокатке.и уменьшению выхода годного.

Увеличение расхода шлака свыше 3,0 кг/т нецелесообразно, так как не приводит к увеличению положительного эффекта, полученного при расходе шлака 2,8 - 3,0 кг/т.

0

5

фективности защиты при температурах выше 1250°С, увеличения срока службы шлака и улучшение условий труда, он дополнительно содержит оксид железа и -карбонат натрия при следующем соотношении компонентов, мас.%:

0

Бура

Фторцирконат калия

Оксид железа Карбонат натрия Оксид кремния

2-6 2-10

11-20 Остальное

Т б я и ц 1

| СИНТЕТИЧЕСКИЙ ШЛАК ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ СТАЛИ ОТ ОКИСЛЕНИЯ | 0 |

|

SU333203A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-05-23—Публикация

1988-08-23—Подача