VI

со

чэ ю

00

| название | год | авторы | номер документа |

|---|---|---|---|

| СИНТЕТИЧЕСКИЙ ШЛАК ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ СТАЛИ ОТ ОКИСЛЕНИЯ ПРИ НАГРЕВЕ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1991 |

|

RU2020033C1 |

| Синтетический шлак для защиты поверхности стали от окисления | 1988 |

|

SU1565900A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2018 |

|

RU2699484C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ В КРИСТАЛЛИЗАТОРАХ СТАЛИ С ПЕРИТЕКТИЧЕСКИМ ПРЕВРАЩЕНИЕМ ПРИ СЕРИЙНОЙ НЕПРЕРЫВНОЙ ОТЛИВКЕ СЛЯБОВ | 2006 |

|

RU2308351C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2010 |

|

RU2440868C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2245756C1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2007 |

|

RU2356967C1 |

| Шлакообразующая смесь для непрерывной разливки стали с высоким содержанием алюминия | 2015 |

|

RU2613804C1 |

Назначение: изобретение относится к металлургической технологии, связанной с защитой поверхности, преимущественно стальных слитков от окисления при температуре кристаллизации, например, при получении биметаллов на основе железа линейными методами или при получении заготовок в совмещенных литейно-прокатных агрегатах. Сущность: шлак содержит, мас.%: бура 6-13; оксид железа 0,5-10; карбонат натрия 215%, плавленый борный концентрат 25-85; оксид кремния остальное. Плавленый борный концентрат - продукт термохимической переработки боратовых руд. Он содержит, мас.%: ВаОз 8-35, СаО 40-60, МдО 10-20, SI02 6-15, AlaOs + Ре20з + КаО 5-8. Температура спекания 800°С, температура растекания 1050°С, вязкость при 1450°С 20 МПа. Наличие в шлаке плавленого борного концентрата ускоряет процесс шлакообразования и повышает защитные свойства, что позволяет повысить эффективность защиты поверхности стали от окисления при 1450°С, увеличить срок службы шлака в 3-3,5 раза, а также выход годного. 3 табл, (Л с

Изобретение относится к литейному производству, в частности к составам синтетических покрытий, применяемых для защиты поверхности деталей или слитков, преимущественно из железоуглеродистых сплавов, от окисления при нагреве.

Известен синтетический шлак для защиты поверхности стали от окисления при нагреве содержащий буру, борный ангидрид, фторцирконат калия, окись кремния, вспученный перлит и силикатную глыбу.

Наиболее близким по составу и использованию является синтетический шлак для защиты поверхности стали от окисления, содержащий, мас.%: бура 39-45; фторцирконат калия 2-6; оксид железа 2-10; карбонат натрия 11-20; оксид кремния остальное.

Недостатками этого шлака являются недостаточно высокие защитные свойства от окисления и срок службы при температурах интервала кристаллизации стали. Это приводит к ухудшению качества защищаемой

поверхности и вследствие этого к отклонению от проектных, технологических параметров изделий, получаемых с использованием обработанных данным шлаком заготовок.

Цель изобретения - улучшение защитных свойств шлака от окисления поверхности деталей или слитков, преимущественно из железоуглеродистых сплавов, при температуре поверхности, соответствующей ин- тервалу кристаллизации стали.

Поставленная цель достигает тем, что в состав шлака дополнительно вводят плавленый борный концентрат при следующем соотношении компонентов, мас.%: бура 6-13; оксид железа 0,5-10; карбонат натрия 2-15; плавленый борный концентрат 25-85; оксид кремния остальное. Наличие в смеси плавленого борного концентрата ускоряет процесс шлакообразования и повышает защитные свойства шлака. Плавленый борный концентрат-продукт термохимической переработки боратовых руд, имеет состав, (мас.%) В20з 8-35; СаО 40-60; МдО 10-20; Si02 6-15; Ре20з+ К20 5-8. Темпера- тура спекания 800°С, температура растекания 1050°С, вязкость при температуре 1450°С20МПа.

Синтетический шлак получают путем сплавления оксидных компонентов. После проплавления его дробят, присаживают необходимое количество карбоната натрия, гранулируют и расфасовывают по порциям, в таком виде шлак готов к использованию.

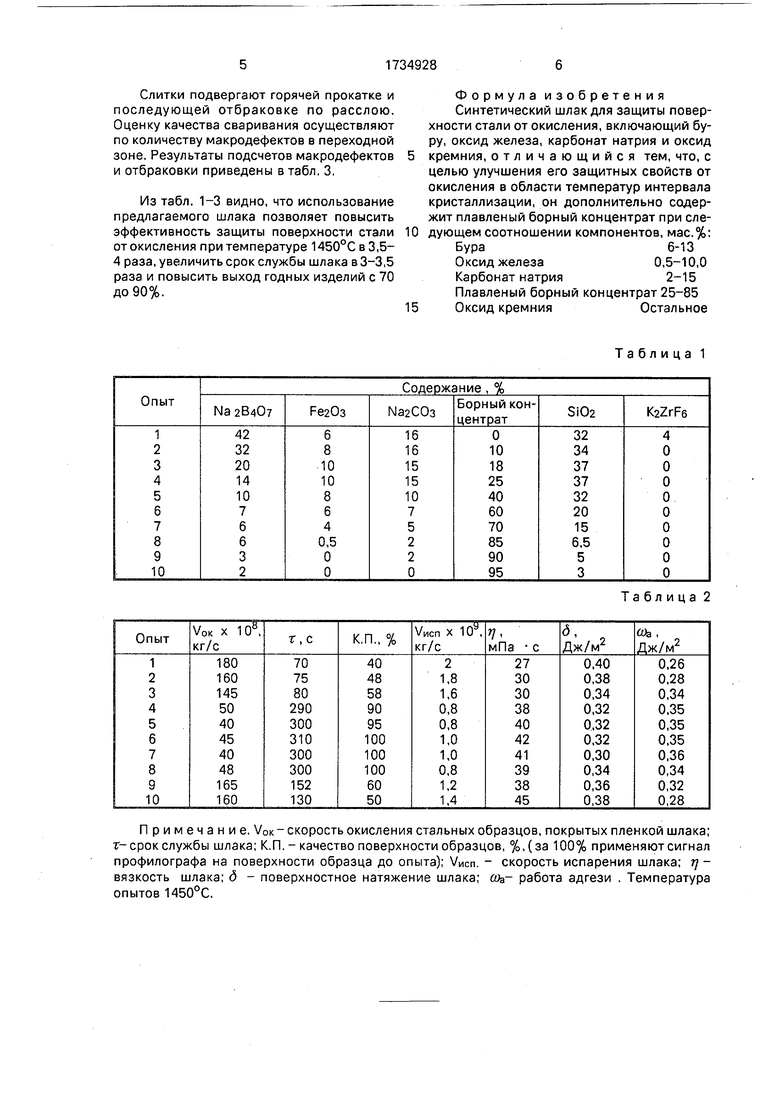

Свойства предложенных шлаков под- робно изучили в лабораторных условиях.

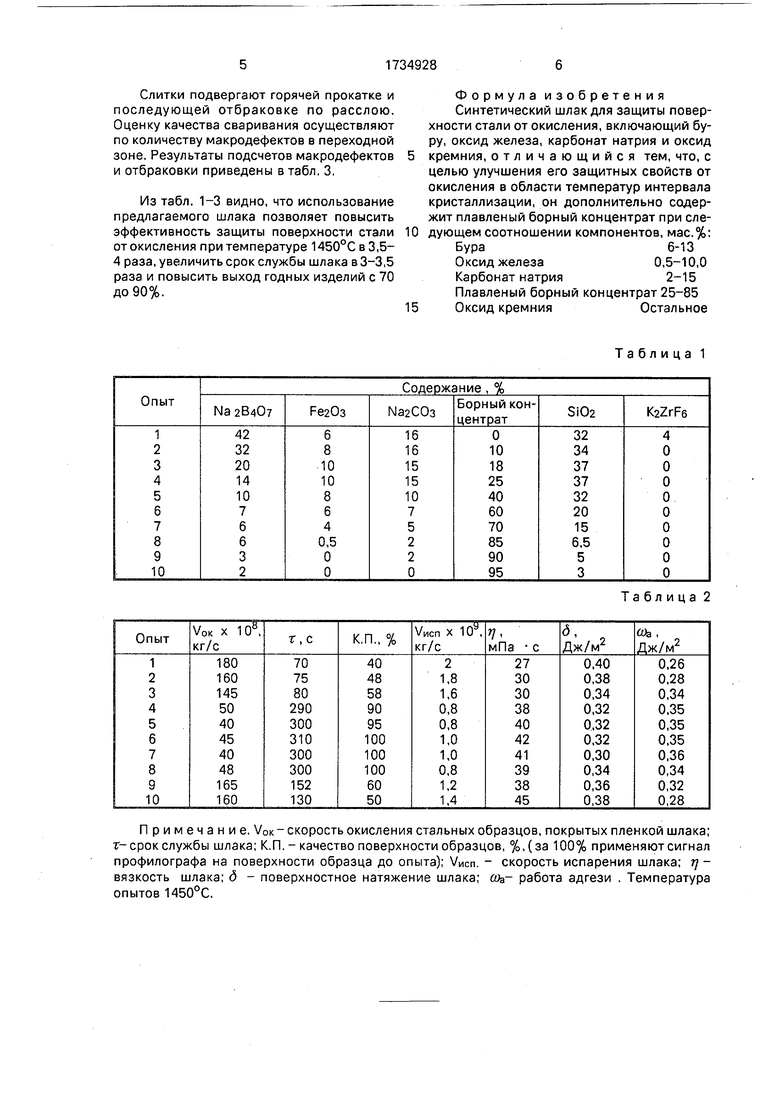

Составы изученных шлаков приведены в табл, 1;их свойства - в табл.2.

Из табл. 1 и 2 следует, что оптимальными свойствами характеризуются расплавы 4-8. Повышение содержания буры выше 13% и снижение менее 6% нецелесообразно, поскольку снижается качество поверхности защищаемой заготовки.

При содержании оксида железа в шлаке более 10% резко ухудшаются защитные свойства от окисления и снижается срок службы шлака при температуре 1450°С. Уменьшение содержания оксида железа до 0,5% и полного его отсутствия в шлаке не влияет существенным образом на изученные свойства шлака и допустимо.

Увеличение содержания карбоната натрия свыше 15% приводит к увеличению скорости испарения шлака и его потерям. Снижение содержания карбоната натрия менее 2% приводит к понижению жидкоте- кучести шлака.

Окисление поверхности слитков при использовании предлагаемого шлака по сравнению с известным предотвращается за счет более высоких защитных свойств, последние, в свою очередь, определяются комплексом характеристик - вязкостью, работой адгезии и содержанием оксидов переменной валентности. Для обеспечения этих свойств при температуре 1450°С в шлак вводят предлагаемое количество плавленого борного концентрата.

Содержание в шлаке плавленого борного концентрата менее 25% и более 85% снижает защитные свойства шлака при Т 1450°С, приводит к повышению скорости окисления металла, снижению срока службы и понижению качества защищаемой заготовки.

Пример. Шлаки (1 и 7) испытаны в промышленных условиях при получении биметаллических заготовок, Заготовки получают методом непрерывной разливки на вертикальной МНЛЗ. В кристаллизатор, сечением 210 740 мм вводят пакет, состоящий из двух листов нержавеющей стали 08Х18Н10Т сечением 20 540мм с расположенной между ними разделительной смесью и разливают сталь Ст.З при Т 1600°С. При этом осуществляется кристаллизация стали на поверхности пакета и стенках кристаллизатора. На зеркало металла в кристаллизаторе подают предлагаемую (7) и известную (1) шлакообразующие смеси (расход смеси устанавливают в предварительных опытах в количестве 4-5 кг/т). По расплавлении смеси на зеркале металла образуется шлаковая ванна, в которой осуществляется безокислительный разогрев листов вводимого в кристаллизатор пакета. Разливку ведут со скоростью 0,25 м/мин.

После вытягивания сляба из кристаллизатора его режут на куски по 1,5 м и от каждого куска отбирают поперечные темп- леты для анализа макроструктуры и оценки сваривания металлов.

По результатам контроля, дефектность слябов (трещины), полученных с использованием предлагаемого и известного шлаков, эквивалентна.

По результатам металлографического анализа количество неметаллических включений в теле слитков, отлитых под предлагаемым шлаком и по прототипу, сопоставимо: 80% обнаруженных включений характеризуется размерами 20-40 мкм.

Выход годных слябов по этим параметрам составляет 100%. После подготовки слябов к прокатке (строжка широких граней на глубину 3 мм), трещин не обнаружено.

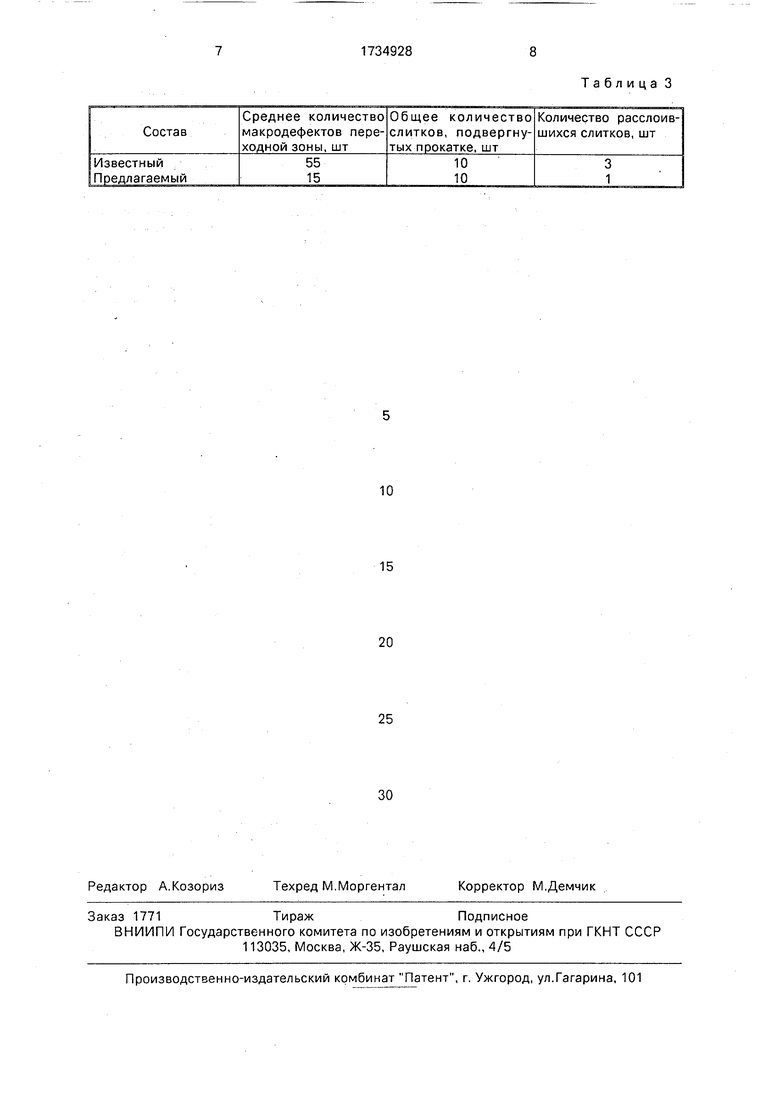

Слитки подвергают горячей прокатке и последующей отбраковке по расслою. Оценку качества сваривания осуществляют по количеству макродефектов в переходной зоне. Результаты подсчетов макродефектов и отбраковки приведены в табл. 3.

Из табл. 1-3 видно, что использование предлагаемого шлака позволяет повысить эффективность защиты поверхности стали от окисления при температуре 1450°С в 3,5- 4 раза, увеличить срок службы шлака в 3-3,5 раза и повысить выход годных изделий с 70 до 90%.

Примечание. VOK- скорость окисления стальных образцов, покрытых пленкой шлака; т-срок службы шлака; К.П. - качество поверхности образцов, %,(за 100% применяют сигнал профилографа на поверхности образца до опыта); Vncn. - скорость испарения шлака; rj - вязкость шлака; д - поверхностное натяжение шлака; ftfe- работа адгези . Температура опытов 1450°С.

5

Формула изобретения Синтетический шлак для защиты поверхности стали от окисления, включающий буру, оксид железа, карбонат натрия и оксид кремния, отличающийся тем, что, с целью улучшения его защитных свойств от окисления в области температур интервала кристаллизации, он дополнительно содержит плавленый борный концентрат при следующем соотношении компонентов, мас.%: Бура6-13

Оксид железа0,5-10,0

Карбонат натрия2-15

Плавленый борный концентрат 25-85 Оксид кремнияОстальное

Таблица 1

Таблица 2

Редактор А.Козориз

Техред М.Моргентал

Заказ 1771ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Таблица 3

Корректор М.Демчик

| Синтетический шлак для защиты поверхности стали от окисления | 1978 |

|

SU724582A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Синтетический шлак для защиты поверхности стали от окисления | 1988 |

|

SU1565900A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-23—Публикация

1990-04-03—Подача