(54) СИНТЕТИЧЕСКИЙ ШЛАК ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ СТАЛИ ОТ ОКИСЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Синтетический шлак для защиты поверхности стали от окисления | 1990 |

|

SU1734928A1 |

| СИНТЕТИЧЕСКИЙ ШЛАК ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ СТАЛИ ОТ ОКИСЛЕНИЯ ПРИ НАГРЕВЕ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1991 |

|

RU2020033C1 |

| ШЛАК ДЛЯ НАГРЕВА И НАПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2114184C1 |

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| СРЕДА ДЛЯ НАГРЕВА МЕТАЛЛОВ И СПЛАВОВ | 1973 |

|

SU377338A1 |

| СИНТЕТИЧЕСКИЙ ШЛАК ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ СТАЛИ ОТ ОКИСЛЕНИЯ | 1972 |

|

SU333203A1 |

| Состав для термохимической очистки стального литья | 1980 |

|

SU933805A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2479378C1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

| Экзотермическая шлакообразующая смесь | 1980 |

|

SU1036434A1 |

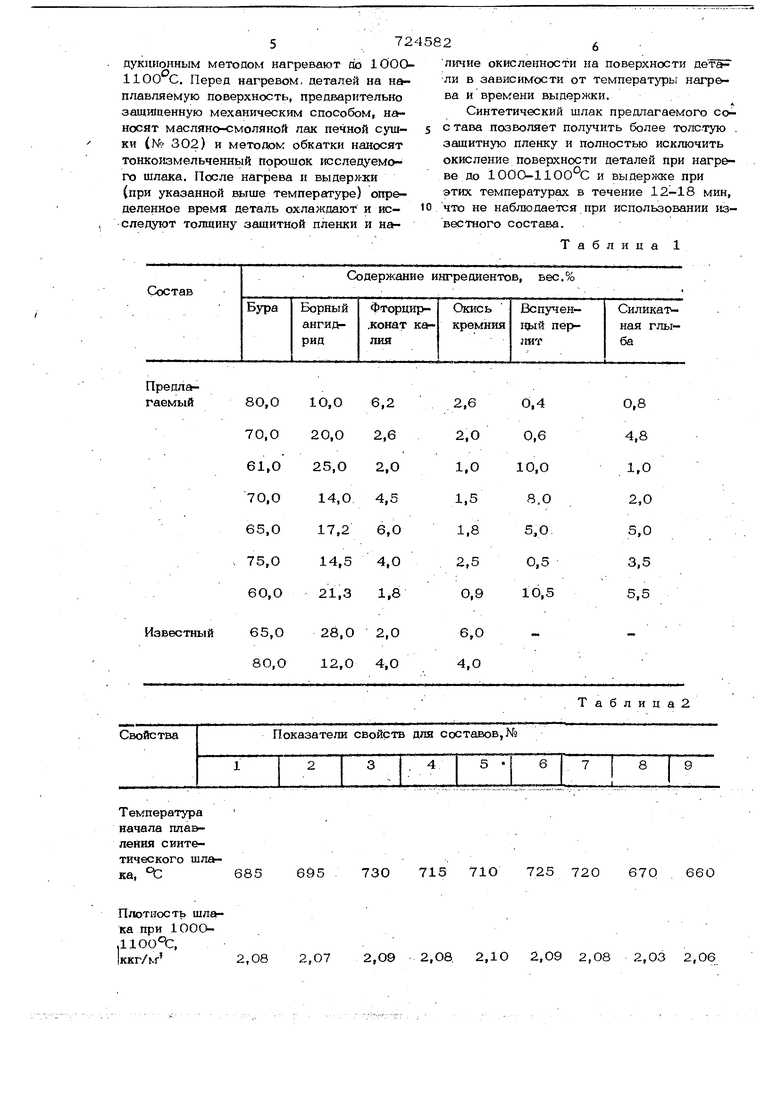

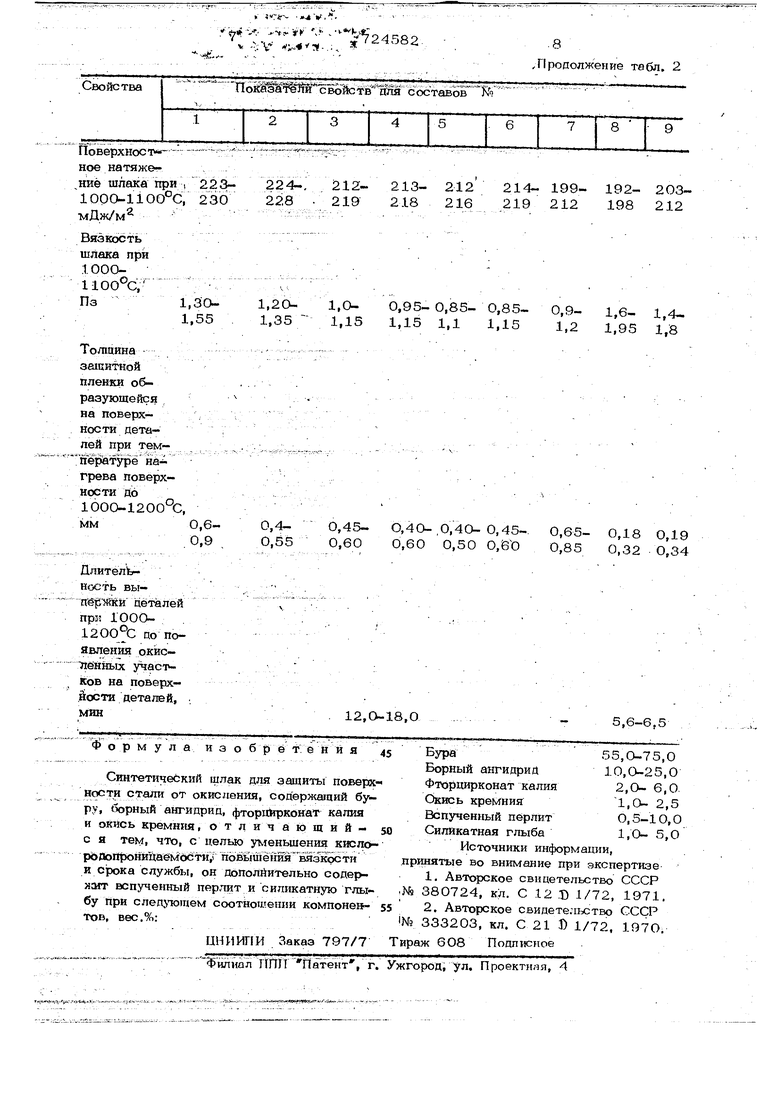

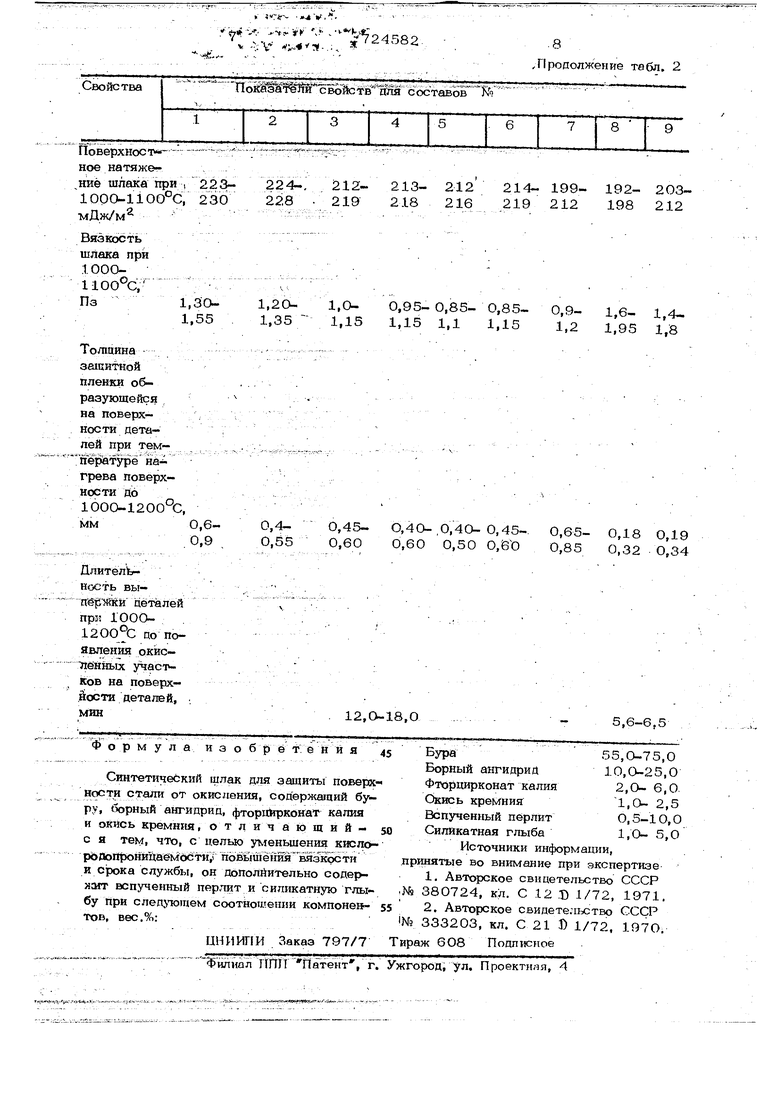

Изобретение относится к термической обработке и литейному производству в частности к составам покрытий, применяемых для защиты поверхности деталей из железоуглероГЕистых сплавов 6т окисления и обезуглерояшвания при нагреве. Известен синтетический шлак для зашиты поверхности стали от окислений и обезуглероясивания при нагреве, со/тержащий буру, борную кислоту и силикокальций И . .. ,. Наиболее близким по составу, и использованию является синтетический шла для защиты поверхности стали от ркйсления, содержащий, вес.%: 60,,0 буры, 10,0-30,0 борного ангидридаt 2,О6,0 фторцирконата калия и 2,0-6,О окиси кремния 2 . Недостатки этого синтетического шл ка Состоят в том, что он имеет недостаточную вязкость при высокой температуре, плохо держится на вертикальных поверхностях, образует на зашшцаемых поп верхностях изделий тонкую пленку со зна чительной кислородопроницаемостью, которая при высокой температуре быстро . йасышается окислами железа и быстро теряет защитные свойства. Целью изобретения является разработ ка состава синтетического шлака для защиты поверхности деталей из железоуглеродистых сплавов от окисления и обезуглероясивания при нагреве до высокой температуры, обеспечивающего уменьшение кисдородопроницаемости, получение оптимальной вязкости и удлинение срока службы при высокой температуре. Поставленная пель достигается .тем, что в его состав дополнительно вводярся вспученный перлит и силикатная глыба при следующем соотношении компонентов, вес.%: Бура55,0-75,0 Борный ангидрид1О,О-25,О ФтЬрШфконат калия2,0- б,О Окись кремнияi,()- 2.,5 Вспученный перлит ПВП0,5-1 О, О Силикатная глыба1,О- 5,0 Синтетический шлак моягет использоваться в виде механической смеси, где один компонент пресставляет собой си тет пеский состав, полученный сплавлением первых четьфех ко1Сгаонентов, а .вспученный перлит и силикатная глыба добавляются отдельно в виде измельченных порошков. Являющаяся основным составляющим синтетического шлака, бура имеет химическую формулу HgiO. При нагреве до она полностью теряет кристаллизационную . воду, а при 741°С разлагается на (МаВОд и BjiOj. Входя в состав шлака, она способствует хорошему растворению в нем окислов железа. Образуя на поверхности нагреваемых изделий плотную, хорошо сцепляемую с поверхностью стекловидную пленку, она защищает поверхность металла от окисления. Оптимальное содержание буры в синте тическом шлаке 55,О-75,О%. При содержании буры ухудшается способность шлака и уменьшается то щина гтленки на поверхности на1греваемого изделия. При использовании в шлаке больще 75% буры получается большая вя кость расплава. Борный ангидрид () вводят в со став шлака для снижения температуры его плавления, уменьшения плотности и поверхностного натяжения. При содержании борного ангидрида меньше 10,0% шлак имеет ВИСокутЬТёМпёрйтуру плавления, а при содержании больше 25,0% бор ногч) ангидрида повышается вязкость рао плава и сокращается срок службы синт&тического. шлака при высокой температу- pev- - -;; , Фторцирконат калия (К„7,гГу вводят в состав шлака для предотвращения окисления поверхности деталей. Это обусло&лено тем, что катионы циркония образую с анионами кислорода более прочную связь, чем связь между катионами железа и анионами кислорода. При содерм ании фторцирконата калия меньше 2,0% его действие по очистке поверхности де талей от окислов железа ок;Е1зь1вается н.& пэстеточньш. При увеличении его содер жаюш болыие 6,О% дальнейшего заметного улучшения его действия не наблюдают., Ввод; в состав шлака окиси кремния { SiOj,) nodBorttfeT йовьюиТь до оптймал ной вязкость шлака и снизить мея;фаз ное нatяжeниe на границе поверхности детали из железоуглеродистого сплава и шлака. При содержании окиси кремния еньше 1,0% заметного изменения ук анньк свойств не происходит, а при увеличении ее содержания больше 2,5% зн&чительно повышается вязкость расплава. Вспученный перлит представляет собой стеклообразный материал с следуюим химическим составом, вес.%: 71,2- 72,7 SiOg,; 12,4-17,5 ,, ; 1,1-1,4 Fe,O,,; 1,0-3,0 CaO; 0,25-0,36 1,54-3,2. Kg,O + N agO.Объемный вес перлита 145-170 кг/м, температу|}а начала плавления 960-11ОО С. Вводят вспученный перлит в состав синтетического шлака для получения оптимальной вязкости. При содержании его в шлаке в количествах меньше 0,5% его влияния на вязкость расплава незначительное, а при увеличении его содержания больше 10,0% вязкость расплава повышается и становится больше оптимальной. Силикатную глыбу (MSiOg -NajiO) добавляют для получения оптимальной темп&ратуры плавленияи свойств шлака. При использовании ее в количестве меньше 1,0% ее влияние на температуру плавл&ния; и свойства шлака малое, а при увеличении ее содерлсания больше 5,0% уменьшается срок службы шлака при вьсоких температурах. Составы исследуемых синтетических шлаков приведены в табл. 1. Результаты исследования свойств составов синтетических шлаков № 1-9 приведены в табл. 2. Из полученных данных, представленных в табл. 2, видно, что синтетический шлак предлагаемого.состава, по сравнению с составом известного, позволяет по высить температуру начала плавления с 6ба-670°С до 695 730°С, увеличить плотность расплавленного щлака в температурном интервале lOOO-llOO С с 2,03-2,06 до 2,07-2,10 ккг/м, повысить поверхностное натяжение в температурном интервале 1000-llOO C с 192-212 Ж) 212-228 мДж/м и уменьшить в температурном интервале 1ОООНОО С вязкость расплавленного шлака с с 1,4-1,95 до 0,85-1,35. Защитные свойства шлаков от окисления наружных поверхностей деталей при нагреве проводят при нагреве под наплавку жидким металлом опытных заготовок и катков трелевочных тракторов. наплавляемые поверхности катков индукционным методом нагревают do 100О-личие окисленности на поверхности детэ

1100 С, Перед нагревом, деталей на на-ли в зависимости от температуры нагреплавляемую поверхность, предварительнова и времени выдержки. защищенную механическим способом, на-Синтетический шлак предлагаемого соносят масляно-смоляной лак печной суш- sс тава позволяет получить более толс.тую .

ки (N9 302) и методом обкатки наносятзащитную пленку и полностью исключить

тонкоизмельченнь1й порошок исследуемо-окисление поверхности деталей при нагрего шлака. После нагрева и выдери-зсиве до 100О-11ОО°С и выдержке при

(при указанной выще температуре) опре-этих температурах в течение 12-18 мин,

деленное время деталь охлаждают и ис- iо4110 не наблюдается при использовании изследуют толщину защитной пленки и на-вестного состава. Плотность uinetка при 10001100 0, 2,07 2,О9 2,ОБ. ккг/кг2,08

Таблица 2,1О 2,09 2,О8 2,03 2,Об

. :.v.i-V , i5p4r;oo

V v v;...:, a: «2

Продолжение табл. 2

Авторы

Даты

1980-03-30—Публикация

1978-10-11—Подача