1

(21)4472164/23-02

(22)15.08.88

(46) 30.05.90. Бюл. N 20

(71)Белорусское республиканское научно-производственное объединение порошковой металлургии

(72)В,М.Капцевич, Л.Н.Сорокина, В.В.Савич, Л.П.Пилиневич, С.А.Беденко и А.Е. Галкин

(53)621.762.043(088.8)

(56)Авторское свидетельство СССР № 1156853, кл. В 22 F 3/16, 1986.

Пористые проницаемые материалы. /Под ред. С.В.Белова. М.: Металлургия, 1987, с. 128.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СПЕЧЕННЫХ ДИСКОВ ИЗ ПОРОШКОВ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ

(57)Изобретение относится к порошковой металлургии и может быть использовано при изготовлении изделий типа диска большого (150 и более мм) диаметра из порошков коррозионно- стойких сталей. Цель - повышение качества изделий. Способ включает засыпку порошка в пресс-форму, прессование, а после достижения максималького давления прессоплнкя уменьшают его на 10-202, вновь уьс-нгчивают до : максимума и повторяю1 цикл 3-9 раз, давление прессования и степень деформации вдоль периметра диска на ширине 2-12 средних диаметров частиц порошка устанавливают на 2-60% выше, чем на остальной площади диска, причем давление и степень деформации в этих пределах плавно возрастают в направлении от центра к периферии, а нагрев производят в течение равных промежутков времени в пределах 20- 40 мин на интервалах 20-500°С, 500 - 750°С, 750-1000°С, 1000-ПОО°С, 1100-1200°С, 1200-1300°С. Кроме того, в пресс-форму засыпают последовательно две фракции порошка с разным средним диаметром частиц - вначале крупную фракцию на/йв оту 25-35, затем - мелкую на высоту 15-20 средних диаметров частиц, а прессование обеих фракций производят одновременно. Используют также порошок марки Х18Н10, распыленный водой, а спекание производят в вакууме. 2 ч.п. ф-лы, 2 ил., 1 табл.

SS

(/)

Q1

С& J

сс ю

со

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИРУРГИЧЕСКОГО ИМПЛАНТАТА (ВАРИАНТЫ) И ХИРУРГИЧЕСКИЙ ИМПЛАНТАТ | 2002 |

|

RU2305514C2 |

| Способ изготовления элемента прирабатываемого уплотнения турбомашины | 2020 |

|

RU2754943C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПСЕВДОСПЛАВА МЕДЬ-ХРОМ С ДИСПЕРСНОЙ СТРУКТУРОЙ | 2006 |

|

RU2344189C2 |

| Способ получения порошка быстрорежущей стали механическим легированием | 2022 |

|

RU2799363C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ получения антибактериальных металлических фильтров из сферического порошка коррозионно-стойкой стали с серебром | 2022 |

|

RU2794905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2458762C1 |

| АЗОТСОДЕРЖАЩАЯ, НИЗКОНИКЕЛЕВАЯ СПЕЧЕННАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2010 |

|

RU2553794C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ ТИТАНА | 2014 |

|

RU2555698C1 |

Изобретение относится к порошковой металлургии и может быть использовано при изготовлении изделий типа диска большого (150 и более мм) диаметра из порошков коррозионно-стойких сталей. Цель - повышение качества изделий. Способ включает засыпку порошка в пресс-форму, прессование, а после достижения максимального давления прессование уменьшают на 10 - 20%, вновь увеличивают до максимума и повторяют цикл 3 - 9 раз, давление прессования и степень деформации вдоль периметра диска на ширине 2 - 12 средних диаметров частиц порошка устанавливают на 2 - 60% выше, чем на остальной площади диска, причем давление и степень деформации в этих пределах плавно возрастают в направлении от центра к периферии, а нагрев производят в течение равных промежутков времени в пределах 20 - 40 мин на интервалах 20 - 500 °С, 500 - 750°С, 750 - 1000°С, 1000 - 1100°С, 1100 - 1200°С, 1200 - 1300°С. Кроме того, в пресс-форму засыпают последовательно две фракции порошка с разным средним диаметром частиц - вначале крупную фракцию на высоту 25 - 35, затем - мелкую на высоту 15 - 20 средних диаметров частиц, а прессование обеих фракций производят одновременно. Используют также порошок марки Х 18Н10, распыленный водой, а спекание производят в вакууме. 2 з.п. ф-лы, 1 ил., 1 табл.

Изобретение относится к порошковой металлургии и может быть использовано при изготовлении изделий типа дисков большого (150 мм и более) диаметра из порошков коррозионно- стойких сталей.

Цель изобретения - повышение качества изделий.

Способ включает засыпку порошка в пресс-форму, прессование, а после

достижения максимального давления прессования уменьшают eiо на 10-20%, вновь увеличивают до максимума и повторяют цикл 3-9 раз, давление прессования и степень деформации вдоль периметра диска на ширине 2-12 средних диаметров частиц порошка устанавливают на 2-60/1 выше, чгм на остальной площади лиска, причем ,,тление и степень деформации в о тих пределах планно возрастают от центра к периферии, а нагрев производят в течение равных промежутков времени в пределах 20 - АО мин в интервалах 20-500°С, 500 - 750 С, 750-1000°С, 1000-1100вС, 1100- 1200°С, 1200-1300°С.

В пресс-форму можно засыпать последовательно две фракции порошка с разным средним диаметром частиц - вначале крупную фракцию на высоту 25-35, затем - мелкую на высоту 15- 20 средних диаметров частиц, а прессование обеих фракций производить одновременно.

Порошок можно использовать марки Х18Н10, распыленный водой, а спекание производить в вакууме.

Способ осуществляется следующим образом.

Берут порошок коррозионно-стойкой стали, засыпают его в пресс-форму и разравнивают, например, вручную, вибратором или каким-либо другим образом. Затем увеличивают прилагаемое через пуансоны к порошку давление до максимального давления прессования, уменьшают его на 10-20%, вновь увеличивают до максимума и повторяют цикл 3-9 раз.

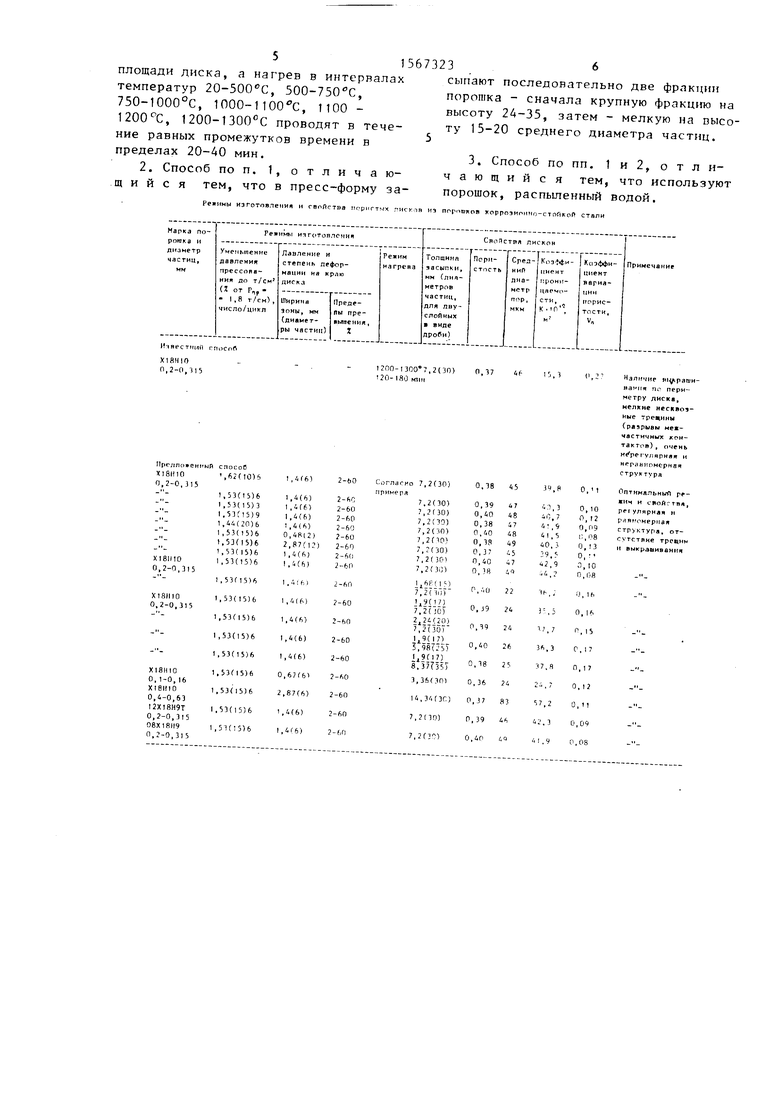

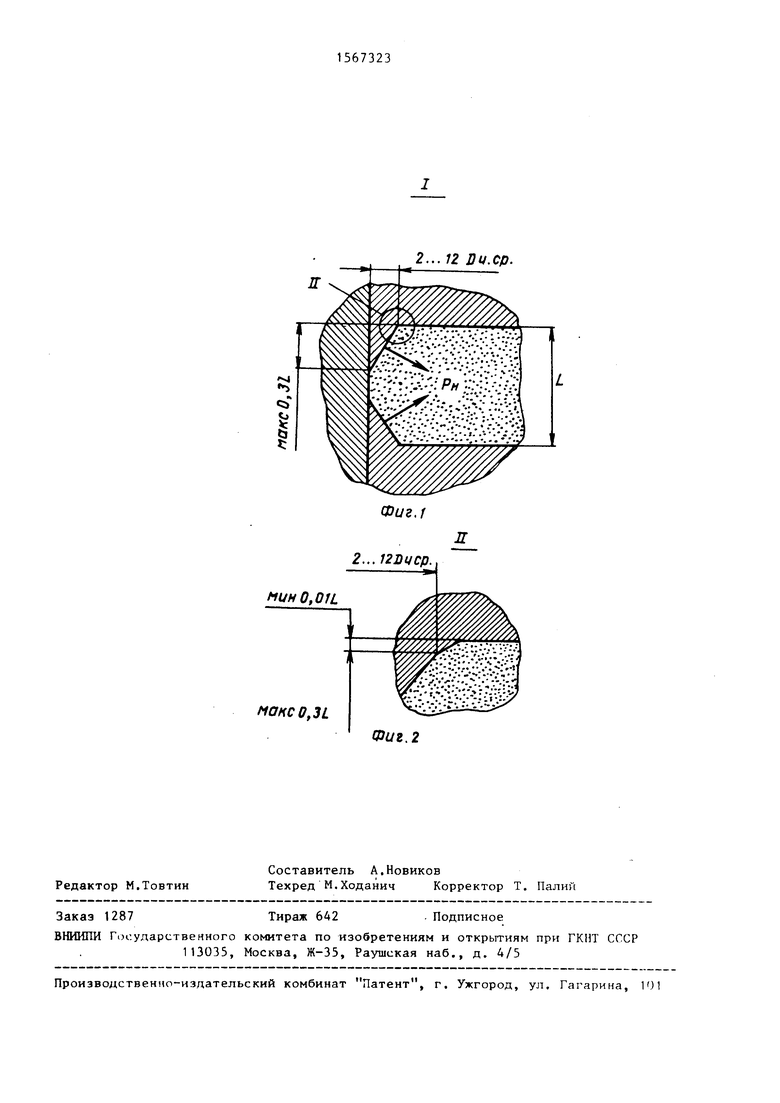

В процессе прессования давление и степень деформации вдоль периметра диска на ширине 2-12 средних диаметров частиц порошка устанавливают на 2-60% выше, чем на остальной площади диска, причем давление и степень деформации в этих пределах плавно возрастают в направлении от центра к периферии.

После прессования прессовки ставят в печь с регулируемой температурой и защитной атмосферой и нагревают в течение равных промежутков времени в пределах 20-40 мин на интервалах 20- 500°С, 500-750°С, 750-1000СС, 1000 - 1100°С, 1100-1200°С, 1200-1300°С.

При прессовании можно в пресс-форму засыпать последовательно две фракции порошка с разным средним диаметром частиц - вначале крупную фракцию на высоту 25-35, затем - мелкую на высоту 15-20 средних диаметров частиц порошка, а затем прессуют одновременно обе фракции порошка при указанных выше режимах.

Можно использовать порошок коррозионно-стойкой стали марки Х18Н10, распыленной водой, а спекание производить в вакууме.

5

0

5

0

5

0

5

0

5

Изобретение иллюстрируется следующими примерами.

Пример. Порошок марки Х18Н10 получают распылением водой, рассеивают на фракции разного гранулометрического состава. Для изготовления пористых дисков диаметром 200 мм используют порошок с размером частиц (фракции) 0,2-0,315 мм.

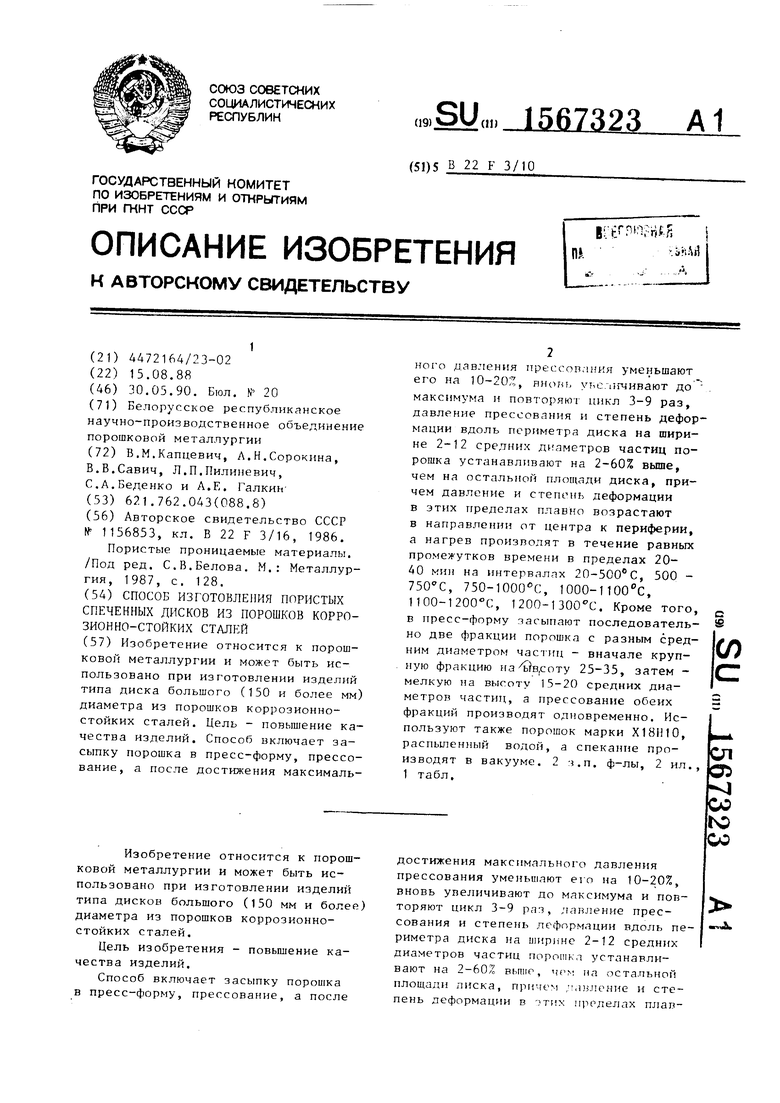

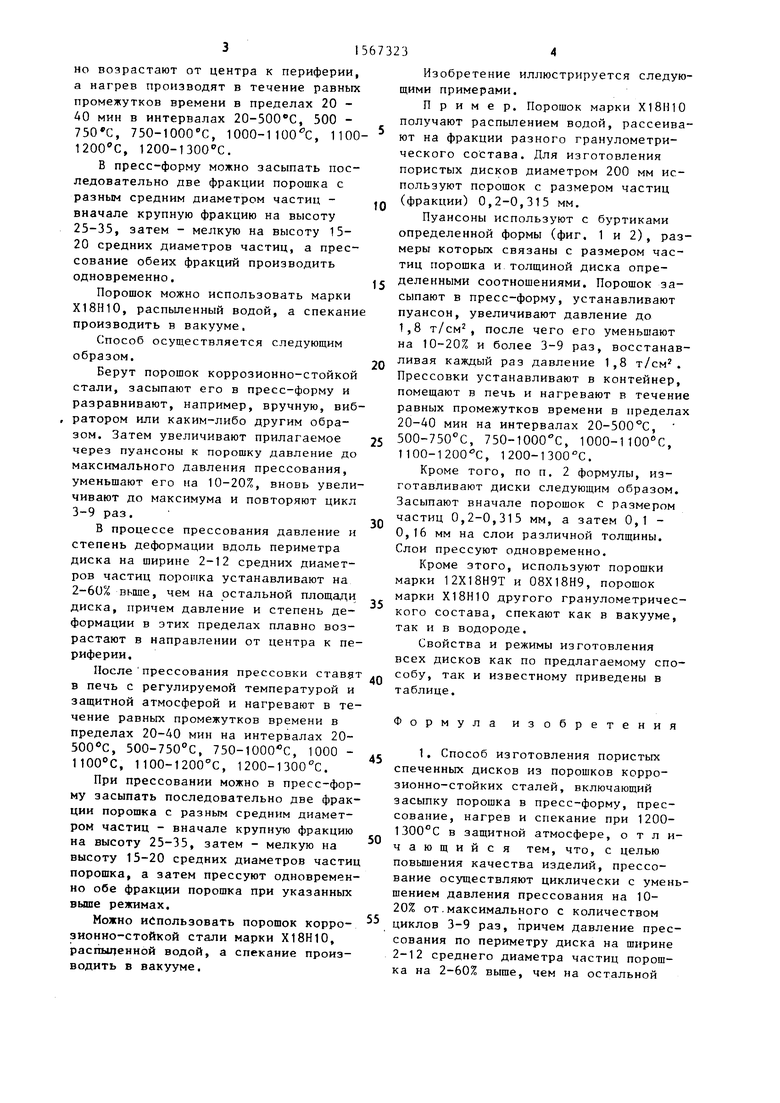

Пуансоны используют с буртиками определенной формы (фиг. 1 и 2), размеры которых связаны с размером частиц порошка и толщиной диска определенными соотношениями. Порошок засыпают в пресс-форму, устанавливают пуансон, увеличивают давление до 1,8 т/см2, после чего его уменьшают на 10-20% и более 3-9 раз, восстанавливая каждый раз давление 1,8 т/см2. Прессовки устанавливают в контейнер, помещают в печь и нагревают в течение равных промежутков времени в пределах 20-40 мин на интервалах 20-500°С, 500-750°С, 750-1000°С, 1000-1100°С, 1100-1200ЙС, 1200-1300°С.

Кроме того, по п. 2 формулы, изготавливают диски следующим образом. Засыпают вначале порошок с размером частиц 0,2-0,315 мм, а затем 0,1 - 0,16 мм на слои различной толщины. Слои прессуют одновременно.

Кроме этого, используют порошки марки 12Х18Н9Т и 08Х18Н9, порошок марки Х18Н10 другого гранулометрического состава, спекают как в вакууме, так и в водороде.

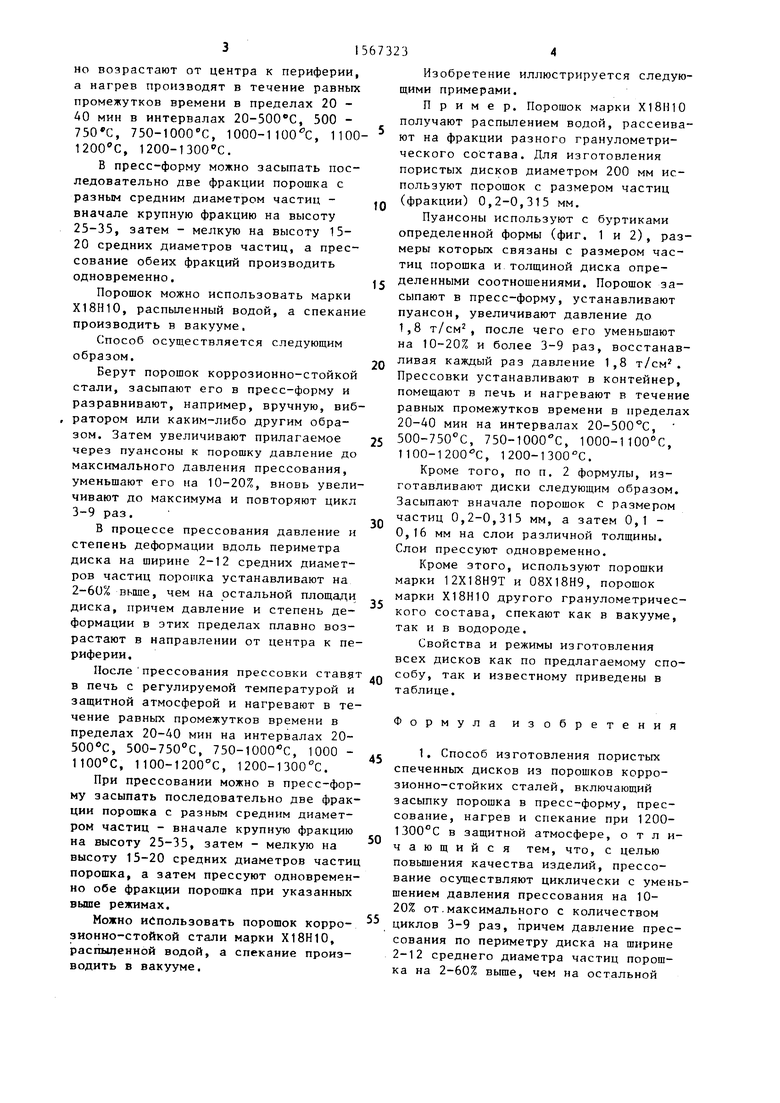

Свойства и режимы изготовления всех дисков как по предлагаемому способу, так и известному приведены в таблице.

Формула изобретения

площади диска, а нагрев в интервалах температур 20-500 С, 500-750°С, 750-1000°С, 1000-1100°С, 1100- 1200СС, 1200-1300°С проводят в течение равных промежутков времени в пределах 20-40 мин.

И mecTMitd г г ос oft

сыпают последовательно две фракции порошка - сначала крупную фракцию на высоту 24-35, затем - мелкую на высоту 15-20 среднего диаметра частиц.

порошков хорроэнпнмо-cTOfmof стали

Ж

HUH 0,01L

HOKCO,3L

Фиг./

-

Фиг. 2

Авторы

Даты

1990-05-30—Публикация

1988-08-15—Подача