Изобретение относится к области металлургии, в частности к технологии получения антибактериальных металлических фильтров методом спекания сферического порошка коррозионно-стойкой стали с серебром.

Бактерицидное воздействие серебра распространяется на многие типы бактерий, поэтому его используют в качестве антибактериального агента. Коррозионно-стойкая сталь занимает важное место среди различных материалов в мире. Широкое применение такие стали получили благодаря сопротивлению общей коррозии, высокотемпературному окислению, долговечности, высокой прочности и пластичности. Недавние исследования показали, что присутствие серебра в составе нержавеющей стали приводит к тому, что полученный материал может подавлять рост бактерий путем контактного бактериостаза. В связи с этим, применение коррозионно-стойкой стали, имеющей в своем составе серебро, становится возможным и при создании антибактериальных фильтров. Эффект оказывается даже в том случае, если в воде присутствует уже сформировавшаяся колония микроорганизмов. В производстве спеченных фильтров целесообразнее выбирать порошки с частицами сферической формы, так как материал из таких порошков обладает лучшей проницаемостью, поддающейся регулировке и регенерации.

Классическая схема обеззараживания воды предусматривает наличие отдельного специализированного под антибактериальное воздействие элемента, от устройства для озонирования воды до ультрафиолетового излучателя. Однако современная порошковая металлургия позволяет создать фильтр с необходимой для конкретного назначения пористостью, используя сферический порошок с бактерицидными свойствами. Это позволяет объединить слои фильтра, отвечающие за улавливание нерастворимых примесей и бактерий в один. Это значительно упростит и удешевит производство оборудования, уменьшит его габариты и упростит эксплуатацию и установку.

Известно изобретение RU 2627454 C2 «Пористые структуры с управляемой рандомизацией и способы их изготовления». Изобретение относится к области создания пористых структур для медицинских имплантатов. Способ изготовления пористой структуры включает в себя этап создания модели пористой структуры, а также этап ее изготовления в соответствии с созданной моделью путем воздействия на плавкий материал источником энергии. Изобретение обеспечивает повышение пористости и прочности пористых структур, что позволяет им выдерживать весовые нагрузки и обеспечивать врастание ткани. В изобретении указывается излишне усложненное создание моделей.

Известно изобретение RU 2379317 C2 «Полиэтиленовый формовочный порошок и изготовленные из него пористые изделия». Изобретение относится к формовочному порошку, содержащему частицы полиэтилена, способу получения пористых изделий и пористому спеченному изделию. Изделия обладают превосходной пористостью и высокой прочностью и могут быть использованы в качестве пористых элементов, в том числе в качестве пористых фильтрующих элементов. В данном изобретении используется полиэтилен с различной молекулярной массой.

Наиболее близким к заявленному изобретению является патент RU 2591248 C2 «Способ очищения жидкости с использованием магнитных наночастиц». Изобретение относится к использованию магнитных наночастиц для избирательного удаления биопрепаратов, молекул или ионов из жидкостей. Химический состав включает магнитные наночастицы, поверхности которых функционализированы амином и дополнительно веществом, выбранным из веществ, реверсивно вступающих в реакцию и реверсивно соединяющихся с предопределенной мишенью в жидкости на водной основе. Диаметр наночастиц находится в диапазоне от 1 нм до 500 нм.

Способ получения химического состава включает взаимодействие магнитной наночастицы с (3-аминоалкил)-триэтоксисиланом. Частицы используются меньшего размера, а получение происходит по другой технологии, что может отразиться на пропускной способности.

Задача данного изобретения состоит в создании способа получения антибактериальных металлических фильтров из сферического порошка коррозионно-стойкой стали 03Х17Н10М2 с добавлением 0,2% серебра.

Техническим результатом является наличие антибактериальных свойств. Технический результат достигается благодаря использованию антибактериального сферического порошка коррозионно-стойкой стали 03Х17Н10М2 с добавлением 0,2% серебра фракции 160 мкм-250 мкм.

Достижение технического результата включает в себя следующие этапы:

1) Выплавка слитка коррозионно-стойкой стали 03Х17Н10М2 с добавлением 0,2 мас. % Ag в аргонодуговой печи в течение 3-ех переплавов.

2) Гомогенизационный отжиг слитков в вакуумной печи в течение 9 часов при температуре 1050°С.

3) Первичная деформация литых заготовок высотой 10-15 мм методом теплой прокатки при предварительном подогреве до температуры 1100°С на двухвалковом стане до прутка 10 мм2.

4) Ротационная ковка на радиальных ковочных машинах прутка 10×10 мм до прутка диаметром 2,4 мм.

5) Промежуточный отжиг при температуре 900С в проходной трубчатой электропечи в течение 2 минут прутка диаметром 2,4 мм. Травление серной кислотой в пропорции 1:10. Нанесение буры в качестве под смазочного слоя.

6) Волочение прутка диаметром 2,4 мм до проволоки диаметром 1 мм на воздухе в холодную.

7) Распыление проволоки диаметром 1 мм на установке плазменного распыления проволоки (Патент №2749403 РФ) для получения сферического порошка.

8) Получение фильтров спеканием сферического порошка фракции 160 мкм - 250 мкм методом свободного спекания в тигле при температурах 1000°С, 1100°С, 1200°С.

Сущность изобретения

Технология получения антибактериальных металлических фильтров из сферического порошка коррозионно-стойкой стали 03Х17Н10М2 с добавлением 0,2% серебра.

В качестве исходного материала использовали сталь 03Х17Н10М2 с содержанием углерода (С) 0,03%, хрома (Cr) 17%, никеля (Ni) 10%, марганца (Mn) 1,5%), молибдена (Мо) 2%, кремния (Si) 0,5%, фосфора (Р) менее 0,05%, серы (S) менее 0,04%, азота (N) менее 0,08% и модифицировали 0,2% Ag.

Для получения антибактериального сферического порошка состава 03Х17Н10М2 с 0,2% Ag выплавлялись слитки в течение 3-ех переплавов по 50 грамм, которые сплавлялись в единой слиток массой 200 грамм и отжигался при температуре 1050°С в течение 9 часов. Было установлено, что дальнейшее увеличение переплавов не увеличивает гомогенность состава. Затем слитки прокатывали до получения прутка размером 10×10 мм и с помощью ковки доводили до диаметра 2,4 мм. Далее применяли промежуточный отжиг при температуре 900°С в течение 2 минут для увеличения пластичности. При таком отжиге пластичность материала достигала более 50%, поэтому целесообразность увеличения температуры отжига отсутствует. Далее пруток травили серной кислотой в пропорции 1:10 для снятия окалины и оставшейся смазки, наносилась бура в качестве подсмазочного слоя для адгезии смазки и поверхности прутка. Волочение до диаметра 1 мм осуществлялось с шагом 0,1-0,2 мм в холодную. Методом плазменного распыления проволоки (Патент №2749403 РФ) получали сферический порошок. Варьируя мощность электрической дуги и расхода газа можно влиять на выход фракции менее 160 мкм, пригодной для аддитивного производства. Установлено, что с увеличением мощности электрической дуги и расхода газа выход фракции менее 160 мкм увеличивается и достигает 75%. Фракцию не пригодную для аддитивного производства (160 мкм-250 мкм) спекают методом свободного спекания в тигле при температурах 1000°С-1200°С для получения фильтров.

Пример 1.

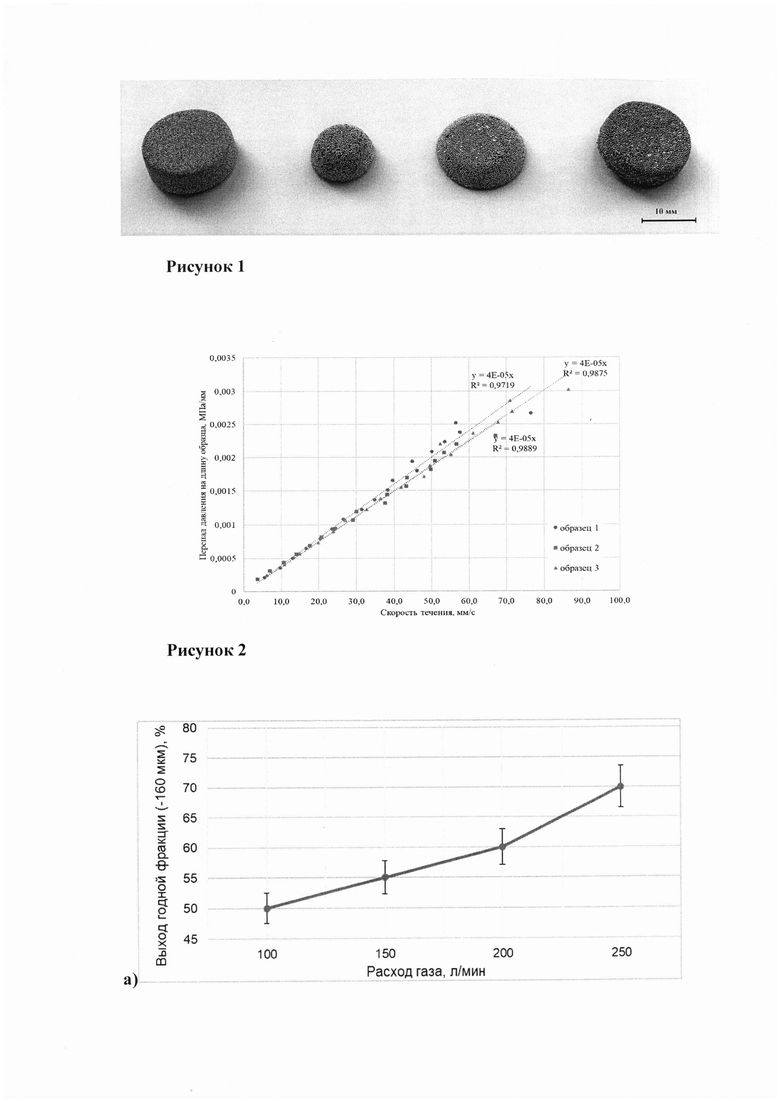

Антибактериальные фильтры получены спеканием сферического порошка фракции 160 мкм - 250 мкм методом свободного спекания в тигле при температурах 1000°С, 1100°С, 1200°С. За счет использования тиглей различной формы появляется возможность изменение геометрической формы фильтра (рисунок 1). Проницаемость образцов одинаковая и составляет 25,1 Дарси. Это может свидетельствовать о схожей пористой структуре образцов при обжиге 1000°С, 1100°С, 1200°С, а также о то, что характерные размеры частиц используемого порошка, и размеры пор у всех трех образцов будут примерно равны (рисунок 2).

Сферический порошок коррозионно-стойкой стали 03Х17Н10М2, модифицированный 0,2% Ag, получен за счет выплавки в аргонодуговой печи, прокатке на двухвалковом стане, ротационной ковке, волочению, промежуточной термообработке и плазменному распылению.

Для получения сферического порошка выплавлялись слитки в течение 3-ех переплавов по 50 грамм, которые сплавлялись в единой слиток массой 200 грамм и отжигался при температуре 1050°С в течение 9 часов. Затем слитки прокатывали до получения прутка размером 10×10 мм и с помощью ковки доводили до диаметра 2,4 мм. Далее применяли промежуточный отжиг при температуре 900°С в течение 2 минут для увеличения технологических свойств. Далее пруток травили серной кислотой в пропорции 1:10 и наносилась бура. Волочение до диаметра 1 мм осуществлялось с шагом 0,1-0,2 мм в холодную. Методом плазменного распыления проволоки получали сферический порошок. Варьируя мощность электрической дуги и расхода газа можно влиять на выход фракции менее 160 мкм, пригодной для аддитивного производства.

На рисунке 3 можно наблюдать влияние мощности электрической дуги (б) и расхода газа (а) на выход фракции менее 160 мкм. Максимальный выход фракции менее 160 мкм наблюдается при расходе газа 250 л/мин и мощности электрической дуги 7 кВт и составляет 75%. Дальнейшее увеличение мощности не увеличивало выход фракции менее 160 мкм. Большая фракция (160-250 мкм) используется для создания пористых фильтров.

Для определения антибактериальной активности создавали бактериальные суспензии, в которые помещали металл. В результате на образцах можно увидеть антибактериальный эффект вокруг материала в сравнение с контролем. На фотографии можно увидеть стерильную зону вокруг изучаемого материала и тем самым подавление роста и развития штаммов бактерий Pseudomonas marginalis (рисунок 4 (а - контроль, б - материал в бактериальной суспензии)), который является возбудителем бактериальной гнили и Clavibacter michiganensis subsp. Michiganensis - возбудитель заболевания бактериальный рак томата (рисунок 4 (в - контроль, г - материал в бактериальной суспензии)).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонкой проволоки из сплава TiNiTa | 2020 |

|

RU2759624C1 |

| Способ получения проволоки из сплава титан-ниобий-тантал для применения в производстве сферического порошка | 2020 |

|

RU2751065C1 |

| Способ получения проволоки из сплава титан-ниобий-тантал-цирконий с эффектом памяти формы | 2017 |

|

RU2656626C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ СПЛАВА ВОЛЬФРАМ-ТАНТАЛ | 2011 |

|

RU2453624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОГЛОЩАЮЩЕГО СЕРДЕЧНИКА ОРГАНА РЕГУЛИРОВАНИЯ ЯДЕРНОГО РЕАКТОРА | 2009 |

|

RU2440215C2 |

| СЛОИСТЫЙ ПОРИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2038217C1 |

| Способ изготовления прутков и проволоки из гафния | 2020 |

|

RU2742176C1 |

| ВЫСОКОПРОЧНЫЙ ТИТАНОВЫЙ СПЛАВ ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2018 |

|

RU2797351C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ПРОВОЛОКИ | 2013 |

|

RU2557378C2 |

| Способ изготовления тонкой проволоки из биосовместимого сплава TiNbTaZr | 2018 |

|

RU2694099C1 |

Изобретение относится к области металлургии. Способ получения антибактериальных металлических фильтров включает выплавку слитка коррозионно-стойкой стали 03Х17Н10М2 с добавлением 0,2 мас.% серебра, гомогенизационный отжиг слитков, первичную деформацию литых заготовок, ротационную ковку, промежуточный отжиг, волочение прутка, распыление проволоки и спекание сферического порошка. Причем в качестве исходного компонента при спекании используют сферический порошок фракции 160-250 мкм. Обеспечивается получение металлических фильтров с антибактериальными свойствами. 4 ил., 1 пр.

Способ получения антибактериальных металлических фильтров из сферического порошка коррозионно-стойкой стали с серебром, включающий выплавку слитка коррозионно-стойкой стали 03Х17Н10М2 с добавлением 0,2 мас.% серебра, гомогенизационный отжиг слитков, первичную деформацию литых заготовок, ротационную ковку, промежуточный отжиг, волочение прутка, распыление проволоки и спекание сферического порошка, причем в качестве исходного компонента при спекании используют сферический порошок фракции 160-250 мкм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1993 |

|

RU2040371C1 |

| Пористый фильтрующий элемент и способ его изготовления | 2020 |

|

RU2746877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2009 |

|

RU2424083C1 |

| 0 |

|

SU160451A1 | |

| JP 9155124 A, 17.06.1997. | |||

Авторы

Даты

2023-04-25—Публикация

2022-07-14—Подача