Фиг /

60° к вертикальной плоскости, проходящей через ось Т и делящей камеру на две одинаковые секции, установлены сопла для подачи смеси топлива с окислителем. СР разделен перегородкой -гидрозатвором 11, образуя дополнительную камеру 12 дожигания, в которой имеются отверстия, связанные с коллектором подвода окислителя. 1 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ИЗМЕЛЬЧЕННОГО ТОПЛИВА И ЦИКЛОННЫЙ ПРЕДТОПОК КОТЛА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2127399C1 |

| Циклонный газификатор | 1991 |

|

SU1812206A1 |

| ЦИКЛОННЫЙ ПРЕДТОПОК | 2007 |

|

RU2354886C1 |

| Способ прямого получения металлов из окислов | 1991 |

|

SU1837075A1 |

| ВИХРЕВАЯ КАМЕРНАЯ ТОПКА | 2014 |

|

RU2573078C2 |

| СПОСОБ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ В ДОМЕННОЙ ПЛАВКЕ ГОРЯЧИХ ВОССТАНОВИТЕЛЬНЫХ ГАЗОВ | 1991 |

|

RU2015172C1 |

| Способ переработки шлакового расплава и устройство для его осуществления | 1985 |

|

SU1351900A1 |

| ЦИКЛОННЫЙ ПРЕДТОПОК | 2007 |

|

RU2354887C1 |

| Котел с камерной топкой | 2015 |

|

RU2648314C2 |

| ЦИКЛОННЫЙ ПРЕДТОПОК | 2007 |

|

RU2354888C1 |

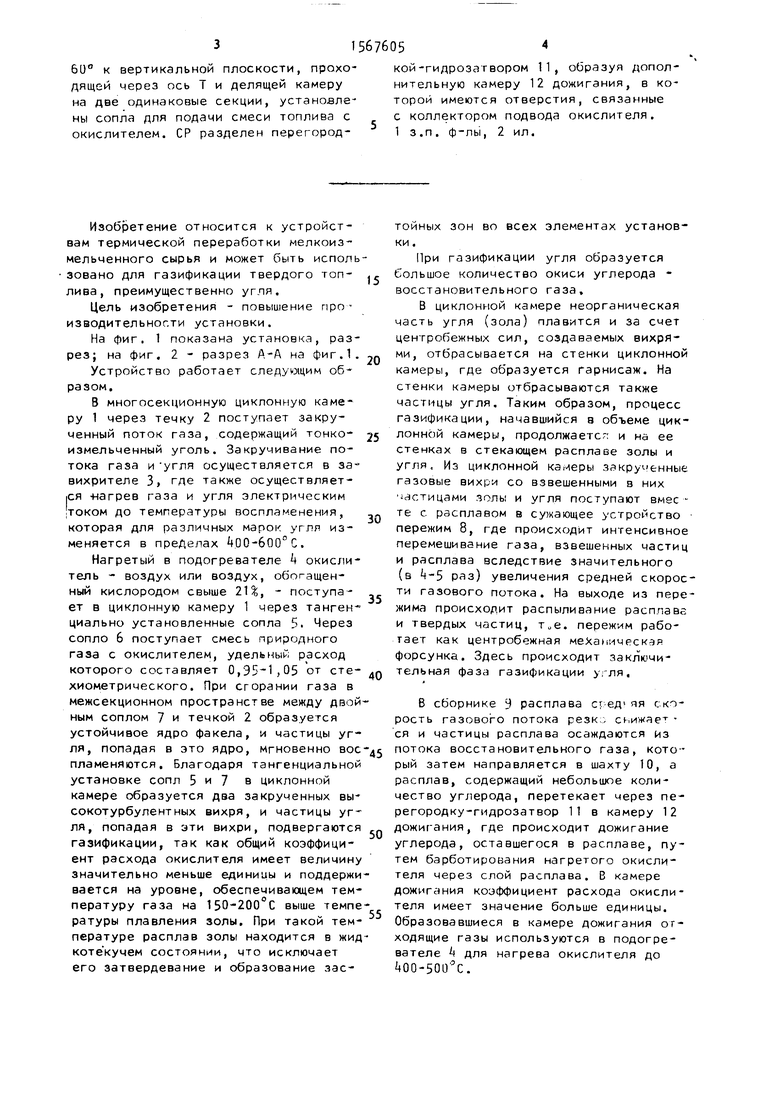

Изобретение относится к газификации твердого топлива и позволяет повысить производительность. Установка содержит вертикальную двухсекционную циклонную камеру (ЦК) 1, имеющую форму двух цилиндров, соединенных между собой боковыми поверхностями, сборник расплава /СР/ 9, связанный с ЦК пережимом 8, течку (Т) 2 для ввода материала, установленную так, что ее геометрическая ось расположена в месте соединения цилиндров ЦК. Т снабжена подогревателем 3 и соплом 13 для подачи восстановительного газа. Сопла для подачи окислителя /СО/ расположены перпендикулярно оси Т и относительно них с двух сторон под углом 60° к вертикальной плоскости, проходящей через ось Т и делящей камеру на две одинаковые секции, установлены сопла для подачи смеси топлива с окислителем. СР разделен перегородкой-гидрозатвором 11, образуя дополнительную камеру дожигания 12, в которой имеются отверстия, связанные с коллектором подвода окислителя. 1 з.п. ф-лы, 2 ил.

Изобретение относится к устройствам термической переработки мелкоизмельченного сырья и может быть использовано для газификации твердого топлива, преимущественно угля.

Цель изобретения - повышение про изводительногти установки.

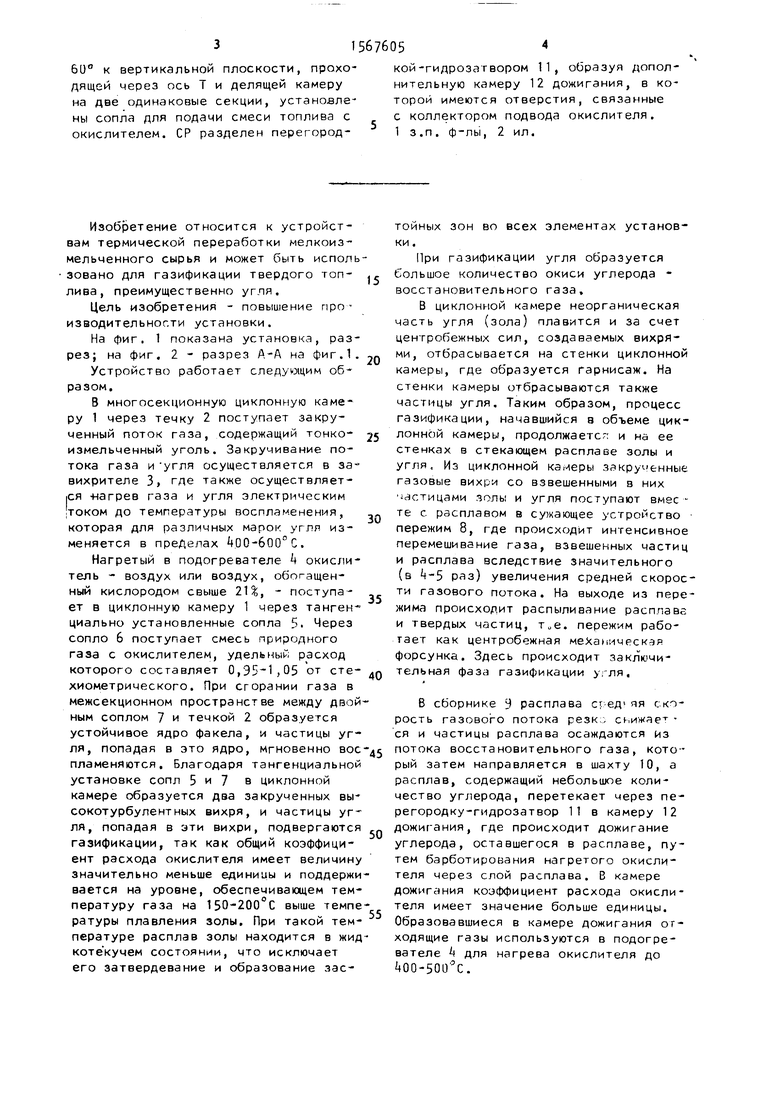

На фиг. 1 показана установка, разрез; на фиг. 2 - разрез А-А на фиг.1.

Устройство работает следующим образом.

В многосекционную циклонную камеру 1 через течку 2 поступает закрученный поток газа, содержащий тонкоизмельченный уголь. Закручивание потока газа и угля осуществляется в за- вихрителе 3, где также осуществляет- |СЯ -нагрев газа и угля электрическим током до температуры воспламенения, которая для различных марок угля изменяется в пределах 00-600°С.

Нагретый в подогревателе А окислитель - воздух или воздух, обогащенный кислородом свыше 21%, - поступает в циклонную камеру 1 через тангенциально установленные сопла 5. Через сопло 6 поступает смесь природного газа с окислителем, удельныь расход которого составляет 0,95-1,05 от сте- хиометрического. При сгорании газа в межсекционном пространстве между двойным соплом 7 и течкой 2 образуется устойчивое ядро факела, и частицы угля, попадая в это ядро, мгновенно вое пламеняются. Благодаря тангенциальной установке сопл 5 и 7 в циклонной камере образуется два закрученных высокотурбулентных вихря, и частицы угля, попадая в эти вихри, подвергаются газификации, так как общий коэффициент расхода окислителя имеет величину значительно меньше единицы и поддержи вается на уровне, обеспечивающем температуру газа на 150-200 С выше темпе ратуры плавления золы. При такой температуре расплав золы находится в жид котекучем состоянии, что исключает его затвердевание и образование зэс

0

5

0

5

0

5

0

5

тойных зон во всех элементах установки .

При газификации угля образуется большое количество окиси углерода - восстановительного газа,

В циклонной камере неорганическая часть угля (зола) плавится и за счет центробежных сил, создаваемых вихрями, отбрасывается на стенки циклонной камеры, где образуется гарнисаж. На стенки камеры отбрасываются также частицы угля. Таким образом, процесс газификации, начавшийся в объеме циклонной камеры, продолжается и на ее стенках в стекающем расплаве золы и угля, Из циклонной камеры закрученные газовые вихри со взвешенными в них -истицами золы и угля поступают вмес - те с расплавом в сужающее устройство пережим 8, где происходит интенсивное перемешивание газа, взвешенных частиц и расплава вследствие значительного (в раз) увеличения средней скорости газового потока. На выходе из пережима происходит распыливание расплава и твердых частиц, т„е. пережим работает как центробежная механическая форсунка. Здесь происходит заключительная фаза газификации угля.

В сборнике Э расплава cr-ед1 яя скорость газового потока резк,, сьижает ся и частицы расплава осаждаются из потока восстановительного газа, который затем направляется в шахту 10, а расплав, содержащий небольшое количество углерода, перетекает через пе- регородку-гидрозатвор 11 в камеру 12 дожигания, где происходит дожигание углерода, оставшегося в расплаве, путем барботирования нагретого окислителя через слой расплава. В камере дожигания коэффициент расхода окислителя имеет значение больше единицы. Образовавшиеся в камере дожигания ог- ходящие газы используются в подогревателе для нагрева окислителя до 00-500 ЭС.

51

Часть восстановительного газа направляется через сопло 13 в течку для распиливания мелкоизмельченного угля.

Формула изобретения

1 „ Установка термической переработки мелкоизмельченного материала, преимущественно твердого топлива, включающая вертикальную двухсекционную камеру, имеющую форму двух цилиндров, соединенных между собой боковыми поверхностями, сборник расплава, связанный с камерой пережимом, течку для ввода материала, установленную в верхней части камеры, сопла для подачи смеси топлива и окислителя, о т л и5676056

чающаяся тем, что, с целью повышения производительности установжена в месте соединения цилиндров и сопла для подачи смеси топлива с окислителем расположены с двух сторон от- носит ельно вертикальной плоскости, проходящей через ось течки и делящей камеру на две одинаковые секции, и ус тановлены под углом 60° к указанной плоскости.

А-А

Нагретый

окислитель

Фиг. 2

Природный газ I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-05-30—Публикация

1987-09-29—Подача