Изобретение относится к области металлургии, преимущественно к металлургии |угуна, стали и железа, в частности к прямо- njiy получению жидкого металла из окислов, т1.е. рудных материалов.

Цель изобретения состоит в улучшении технико-экономических показателей про- tiecca, а именно упрощении и удешевлении технологии и оборудования, увеличения Мощности реактора, а тем самым и экрно- ичности процесса за счет использования химического тепла отходящих газов непосредственно в реакторе. ; Таким образом, реализация изобретения позволит одновременно повысить производительность процесса (без увеличения размеров реактора) и частично, а иногда и

полностью решить проблему утилизации химического тепла отходящих газов без существенных затрат и усложнения схемы и обслуживания, причем решить наиболее эффективным образом: путем использования указанного тепла в самом реакторе для проведения технологического процесса.

Сущность изобретения заключается в том, что в способе прямого получения металлов из окислов, включающем одновременные газификацию пылеугольного топлива и восстановление металлосодержа- щей руды продуктами газификации и пыле- угольным топливом в смеси с флюсами путем тангенциальной подачи на одном уровне в зону зажигания в среднюю часть вертикального цилиндрического вихревого

00 GJ XI О VJ

01

реактора пылеугольного топлива в потоке окислителя т смеси измельченной железной руды, флюсов и пылеугольного топлива в потоке газа-носителя и тангенциальный отвод газообразных продуктов реакций из верхней части реактора, согласно изобретению, 8 верхнюю часть реактора ниже узла отвода газообразных продуктов реакций подают кислородсодержащий газ, который вдувают тангенциально и равномерно распределенными потоками с массовой скоростью, равной скорости пристенного вихревого закрученного потока в реакторе.

При этом обеспечивается протекание в вихревом реакторе восстановительный гар- ниссажной плавки в условиях высокоскоростных закрученных потоков, интенсивного тепло- и массообмена, высоких температур при частичном или полном дожигании отходящих газов в самом реакторе.

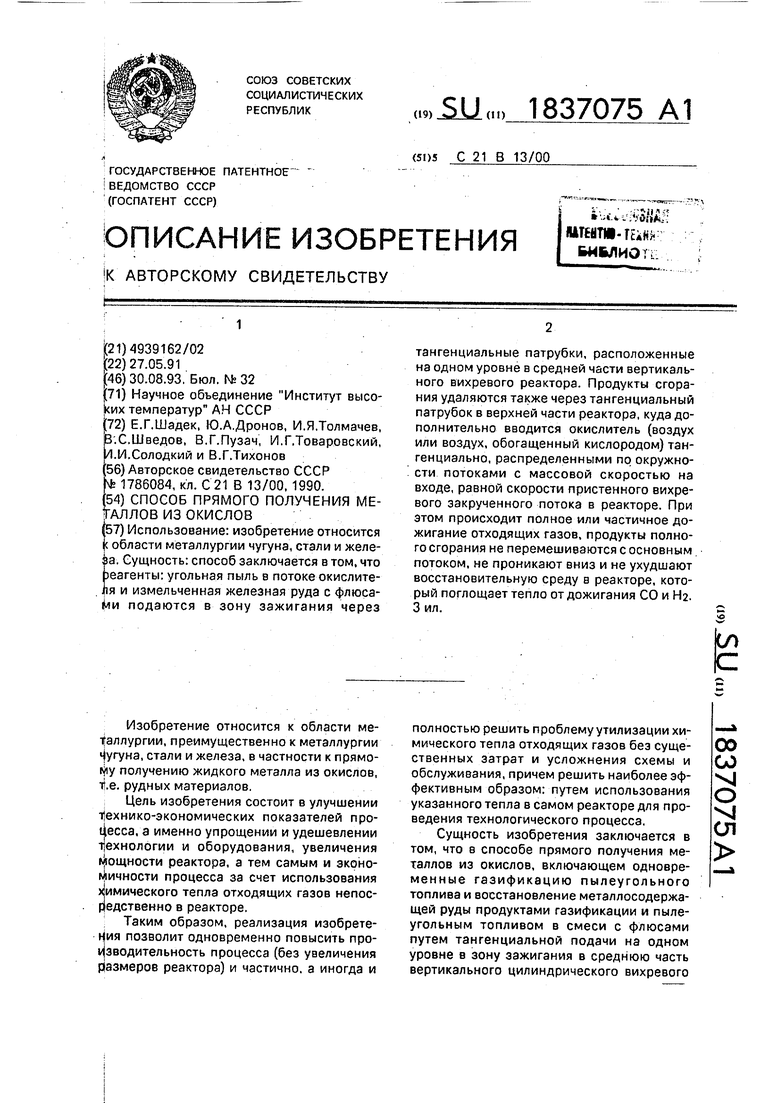

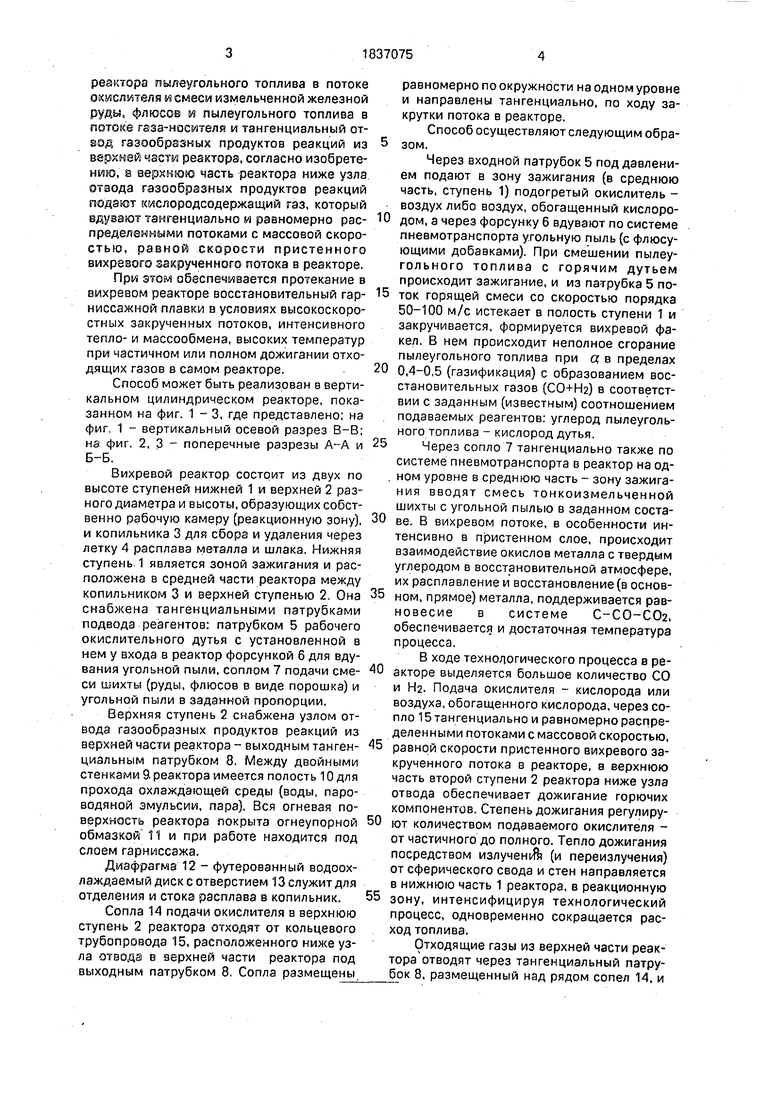

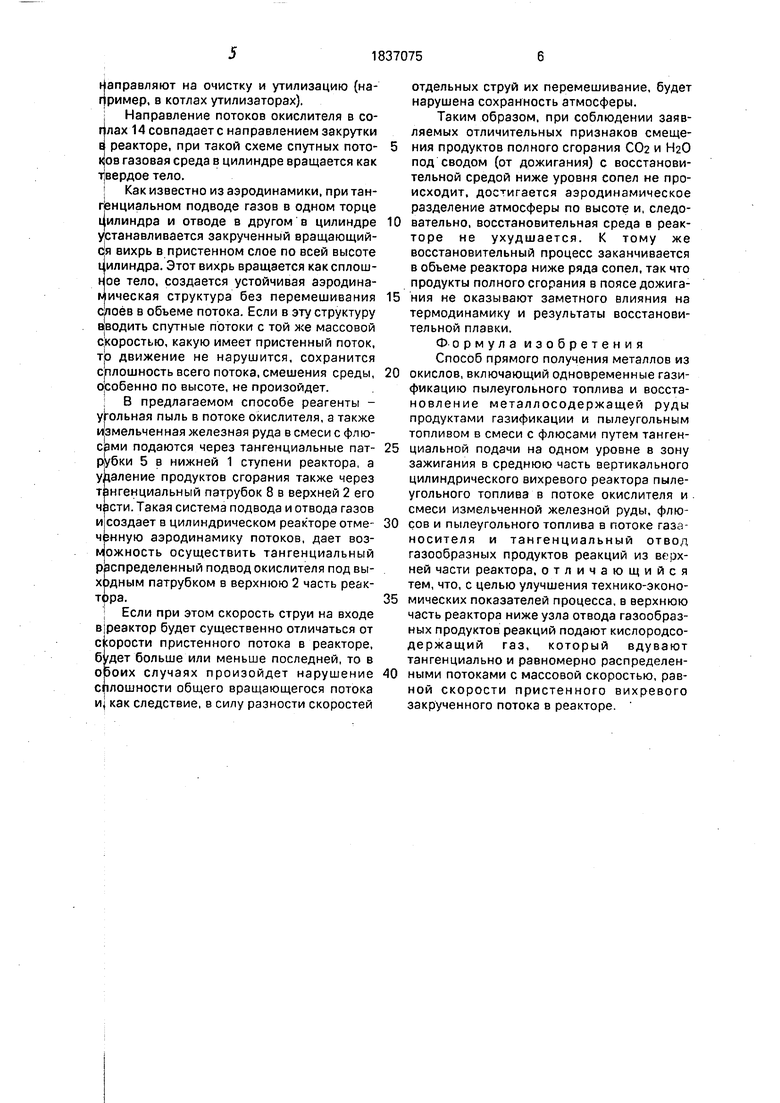

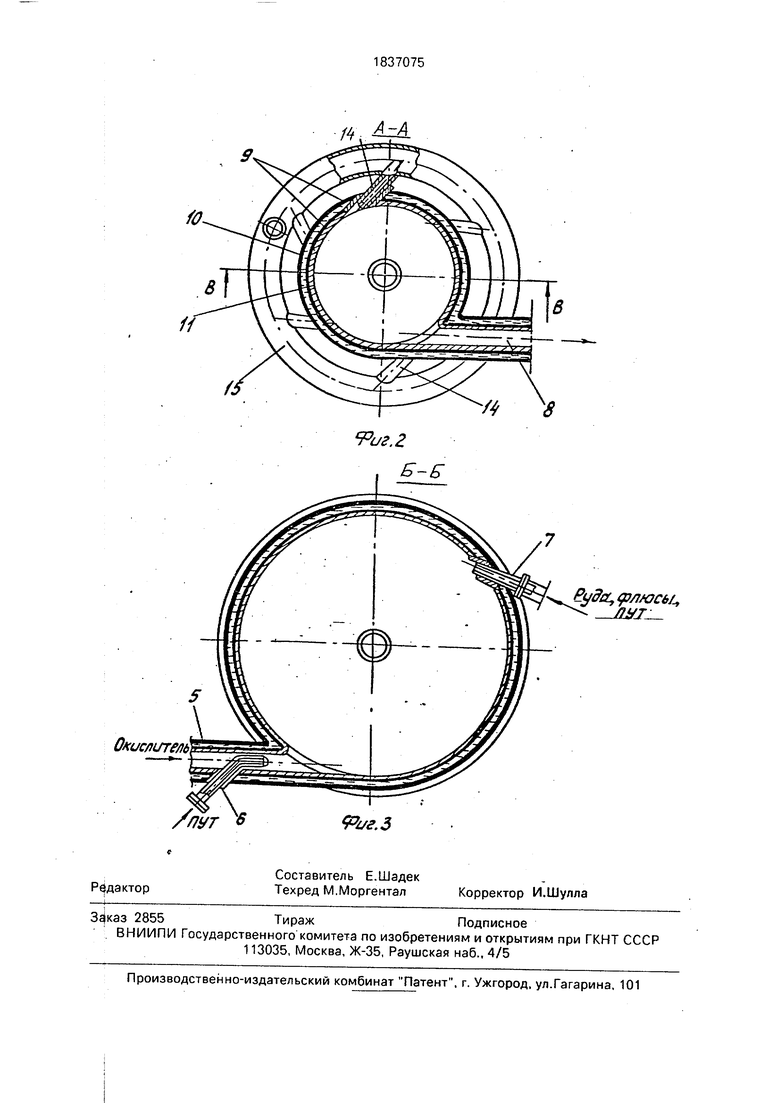

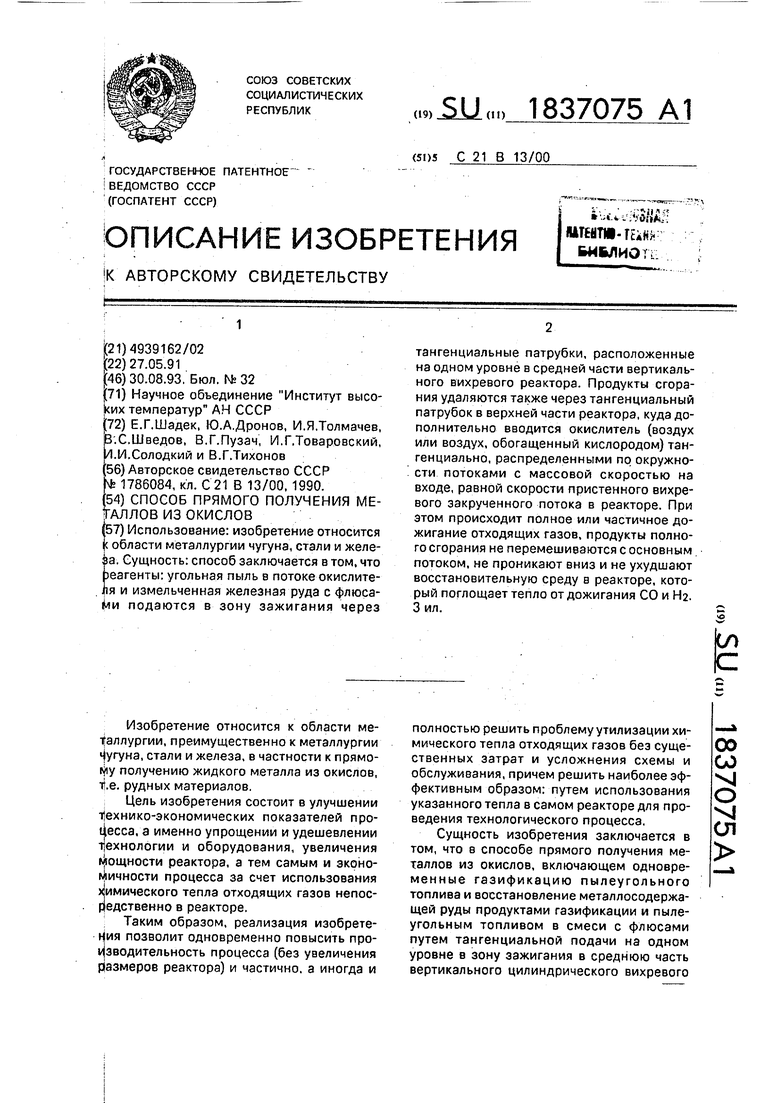

Способ может быть реализован в вертикальном цилиндрическом реакторе, показанном на фиг. 1 - 3, где представлено; на фиг, 1 - вертикальный осевой разрез В-В; на фиг. 2, 3 - поперечные разрезы А-А и Б-Б.

Вихревой реактор состоит из двух по высоте ступеней нижней 1 и верхней 2 разного диаметра и высоты, образующих собственно рабочую камеру (реакционную зону), и копильника 3 для сбора и удаления через летку 4 расплава металла и шлака. Нижняя ступень 1 является зоной зажигания и расположена в средней части реактора между копильником 3 и верхней ступенью 2, Она снабжена тангенциальными патрубками подвода реагентов: патрубком 5 рабочего окислительного дутья с установленной в нем у входа в реактор форсункой 6 для вдувания угольной пыли, соплом 7 подачи смеси шихты (руды, флюсов в виде порошка) и угольной пыли в заданной пропорции.

Верхняя ступень 2 снабжена узлом отвода газообразных продуктов реакций из верхней части реактора - выходным тангенциальным патрубком 8. Между двойными стенками 9. реактора имеется полость 10 для прохода охлаждающей среды (воды, пароводяной эмульсии, пара). Вся огневая поверхность реактора покрыта огнеупорной обмазкой 11 и при работе находится под слоем гарниссажа.

Диафрагма 12 - футерованный водоох- лаждаемый диск с отверстием 13 служит для отделения и стока расплава в копильник.

Сопла 14 подачи окислителя в верхнюю ступень 2 реактора отходят от кольцевого трубопровода 15, расположенного ниже узла отвода в верхней части реактора под выходным патрубком 8, Сопла размещены

равномерно по окружности на одном уровне и направлены тангенциально, по ходу закрутки потока в реакторе.

Способ осуществляют следующим обра- 5 зом.

Через входной патрубок 5 под давлением подают в зону зажигания (в среднюю часть, ступень 1) подогретый окислитель - воздух либо воздух, обогащенный кислоро0 дом, а через форсунку 6 вдувают по системе пневмотранспорта угольную пыль (с флюсующими добавками). При смешении пылеугольного топлива с горячим дутьем происходит зажигание, и из патрубка 5 по5 ток горящей смеси со скоростью порядка 50-100 м/с истекает в полость ступени 1 и закручивается, формируется вихревой факел. В нем происходит неполное сгорание пылеугольного топлива при а, в пределах

0 0,4-0,5 (газификация) с образованием восстановительных газов (СО+На) в соответствии с заданным (известным) соотношением подаваемых реагентов: углерод пылеугольного топлива - кислород дутья.

5 Через сопло 7 тангенциально также по системе пневмотранспорта в реактор на од- . ном уровне в среднюю часть - зону зажигания вводят смесь тонкоизмельченной шихты с угольной пылью в заданном соста0 ве. В вихревом потоке, в особенности интенсивно в пристенном слое, происходит взаимодействие окислов металла с твердым углеродом в восстановительной атмосфере, их расплавление и восстановление (в основ5 ном, прямое) металла, поддерживается равновесие в системе С-СО-С02. обеспечивается и достаточная температура процесса.

В ходе технологического процесса в ре0 акторе выделяется большое количество СО и Н2. Подача окислителя - кислорода или воздуха, обогащенного кислорода, через сопло 15 тангенциально и равномерно распределенными потоками с массовой скоростью,

5 равной скорости пристенного вихревого закрученного потока в реакторе, в верхнюю часть второй ступени 2 реактора ниже узла отвода обеспечивает дожигание горючих компонентов. Степень дожигания регулиру0 ют количеством подаваемого окислителя - от частичного до полного. Тепло дожигания посредством излучений (и переизлучения) от сферического свода и стен направляется в нижнюю часть 1 реактора, в реакционную

5 зону, интенсифицируя технологический процесс, одновременно сокращается расход топлива.

Отходящие газы из верхней части реактора отводят через тангенциальный патрубок 8, размещенный над рядом сопел 14, и

Направляют на очистку и утилизацию {например, в котлах утилизаторах).

| Направление потоков окислителя в со- глах 14 совпадаете направлением закрутки в реакторе, при такой схеме спутных потоков газовая среда в цилиндре вращается как твердое тело.

| Как известно из аэродинамики, при тангенциальном подводе газов в одном торце цилиндра и отводе в другом в цилиндре устанавливается закрученный вращающийся вихрь в пристенном слое по всей высоте ц илиндра. Этот вихрь вращается как сплош- ное тело, создается устойчивая аэродинамическая структура без перемешивания слоев в объеме потока. Если в эту структуру вводить спутные потоки с той же массовой скоростью, какую имеет пристенный поток, тЬ движение не нарушится, сохранится сллошность всего потока, смешения среды, особенно по высоте, не произойдет.

I В предлагаемом способе реагенты - угольная пыль в потоке окислителя, а также измельченная железная руда в смеси с флюсами подаются через тангенциальные патрубки 5 в нижней 1 ступени реактора, а удаление продуктов сгорания также через тангенциальный патрубок 8 в верхней 2 его . Такая система подвода и отвода газов и создает в цилиндрическом реакторе отмеченную аэродинамику потоков, дает возможность осуществить тангенциальный распределенный подвод окислителя под выходным патрубком в верхнюю 2 часть реактора.

Если при этом скорость струи на входе в|реактор будет существенно отличаться от скорости пристенного потока в реакторе, б;/дет больше или меньше последней, то в О эоих случаях произойдет нарушение сплошности общего вращающегося потока и| как следствие, в силу разности скоростей

отдельных струй их перемешивание, будет нарушена сохранность атмосферы.

Таким образом, при соблюдении заявляемых отличительных признаков смещения продуктов полного сгорания С02 и Н20 под сводом (от дожигания) с восстановительной средой ниже уровня сопел не происходит, достигается аэродинамическое разделение атмосферы по высоте и, следовательно, восстановительная среда в реакторе не ухудшается. К тому же восстановительный процесс заканчивается в объеме реактора ниже ряда сопел, так что продукты полного сгорания в поясе дожигания не оказывают заметного влияния на термодинамику и результаты восстановительной плавки.

Формула изобретения Способ прямого получения металлов из

окислов, включающий одновременные газификацию пылеугольного топлива и восстановление металлосодержащей руды продуктами газификации и пылеугольным топливом в смеси с флюсами путем тангенциальной подачи на одном уровне в зону зажигания в среднюю часть вертикального цилиндрического вихревого реактора пылеугольного топлива в потоке окислителя и смеси измельченной железной руды, флюсов и пылеугольного топлива в потоке газа- носителя и тангенциальный отвод газообразных продуктов реакций из верхней части реактора, отличающийся тем, что, с целью улучшения технико-экономических показателей процесса, в верхнюю часть реактора ниже узла отвода газообразных продуктов реакций подают кислородсодержащий газ, который вдувают тангенциально и равномерно распределенными потоками с массовой скоростью, равной скорости пристенного вихревого закрученного потока в реакторе.

to.

Окис/н/тель,

Л-А

Рчд&,флюсьь

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прямого получения металлов из окислов | 1990 |

|

SU1786084A1 |

| Фурменный прибор доменной печи | 1987 |

|

SU1527270A1 |

| ФУРМЕННЫЙ ПРИБОР ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2016066C1 |

| ФУРМЕННЫЙ ПРИБОР - ГАЗИФИКАТОР ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2016067C1 |

| СПОСОБ КОМБИНИРОВАННОГО СЖИГАНИЯ ПРИРОДНОГО ГАЗА, УГОЛЬНОЙ ПЫЛИ И ГАЗООБРАЗНЫХ ПРОДУКТОВ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЯ | 1999 |

|

RU2143084C1 |

| СПОСОБ СЖИГАНИЯ МАЛОРЕАКЦИОННОГО ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009402C1 |

| Способ термохимической обработки угольной пыли и устройство для его осуществления | 1987 |

|

SU1459705A1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЯ В СИЛЬНО ПЕРЕГРЕТОМ ВОДЯНОМ ПАРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2683751C1 |

| СПОСОБ СЖИГАНИЯ ИЗМЕЛЬЧЁННОГО ТВЕРДОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2638500C1 |

| КОТЁЛ ДЛЯ СОВМЕСТНОГО СЖИГАНИЯ ПЫЛЕУГОЛЬНОГО И ВОДОУГОЛЬНОГО ТОПЛИВА | 2022 |

|

RU2795413C1 |

Авторы

Даты

1993-08-30—Публикация

1991-05-27—Подача