Изобретение относится к измерительной технике и может быть использовано в строительстве, машиностроении и других отраслях промышленности для измерения величины зазора

Целью изобретения является повышение производительности измерения за счет исключения базирования калиброванной пластинки в зазоре, дополнительного ее поворота и вычисления величины зазора по двум показаниям отсчетного узла

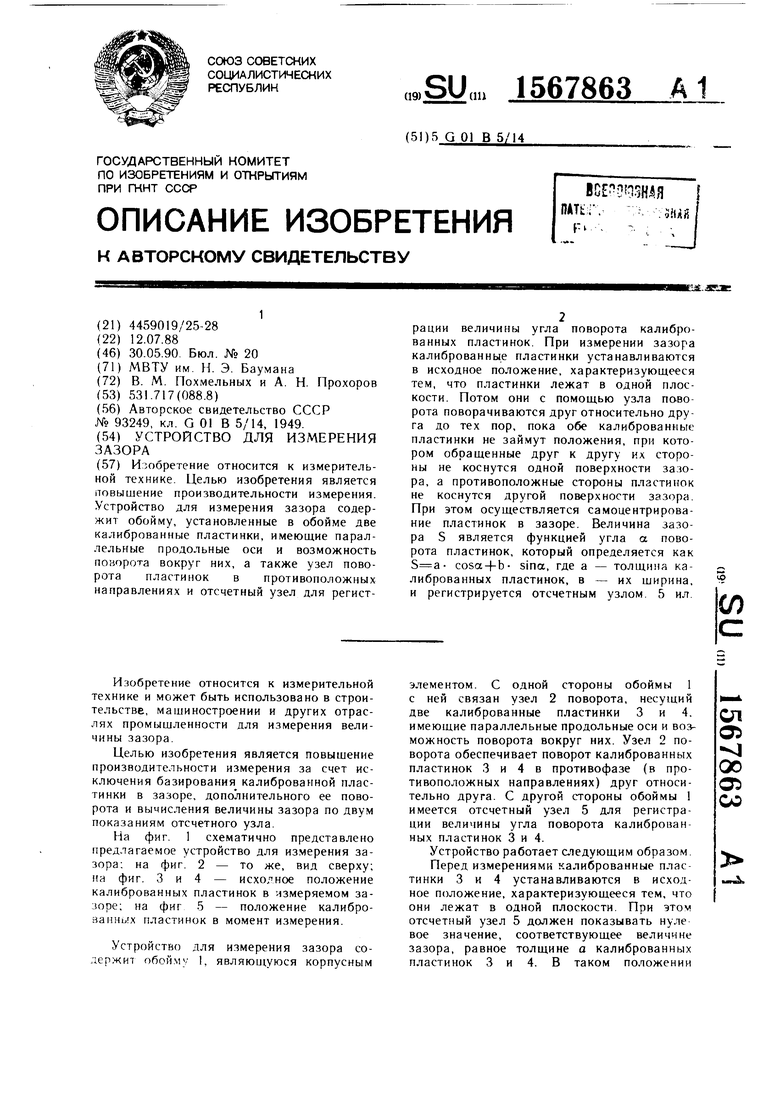

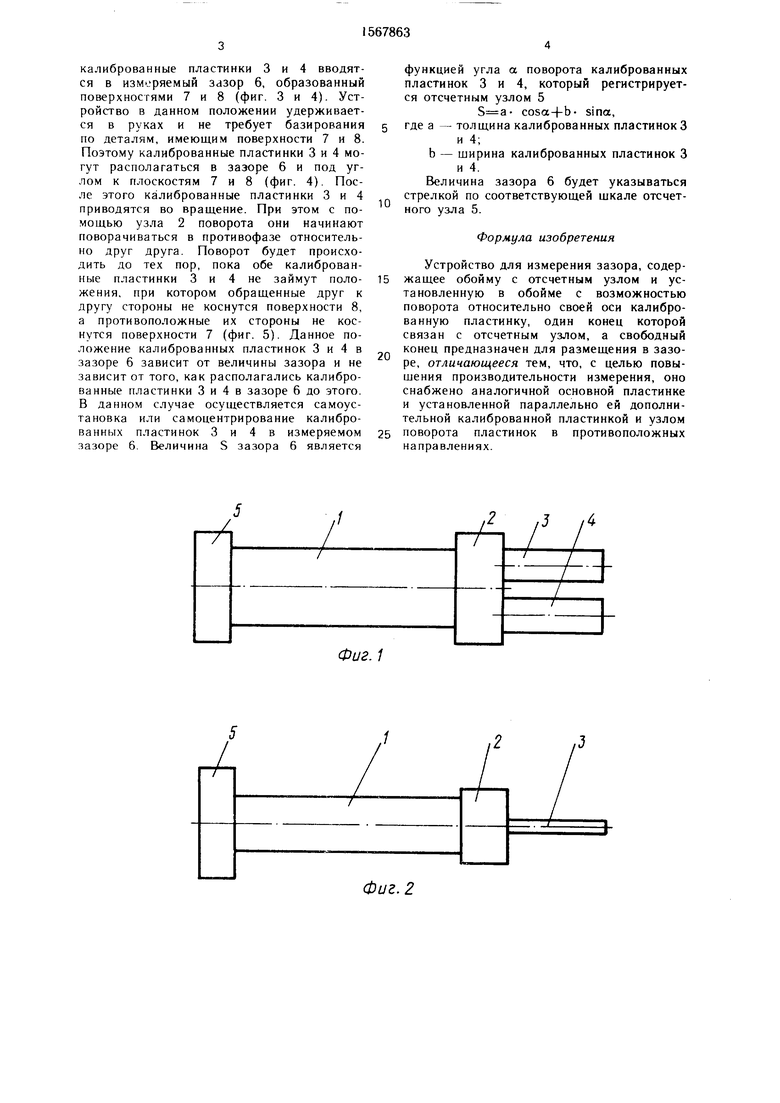

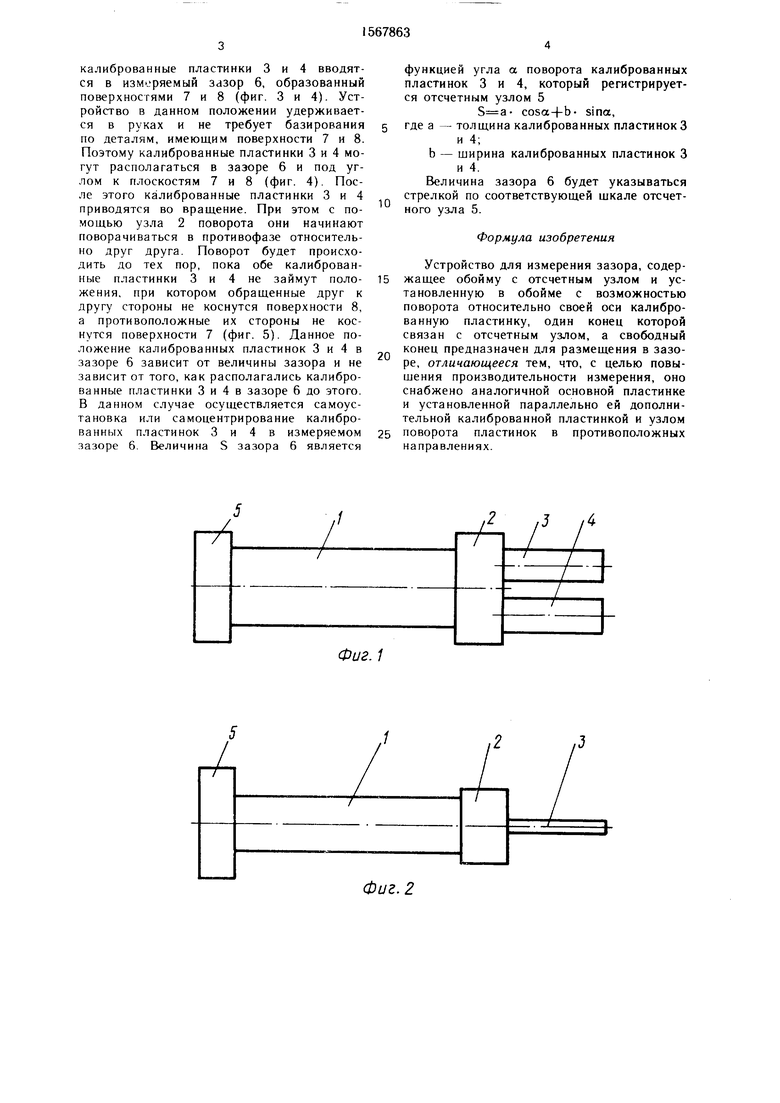

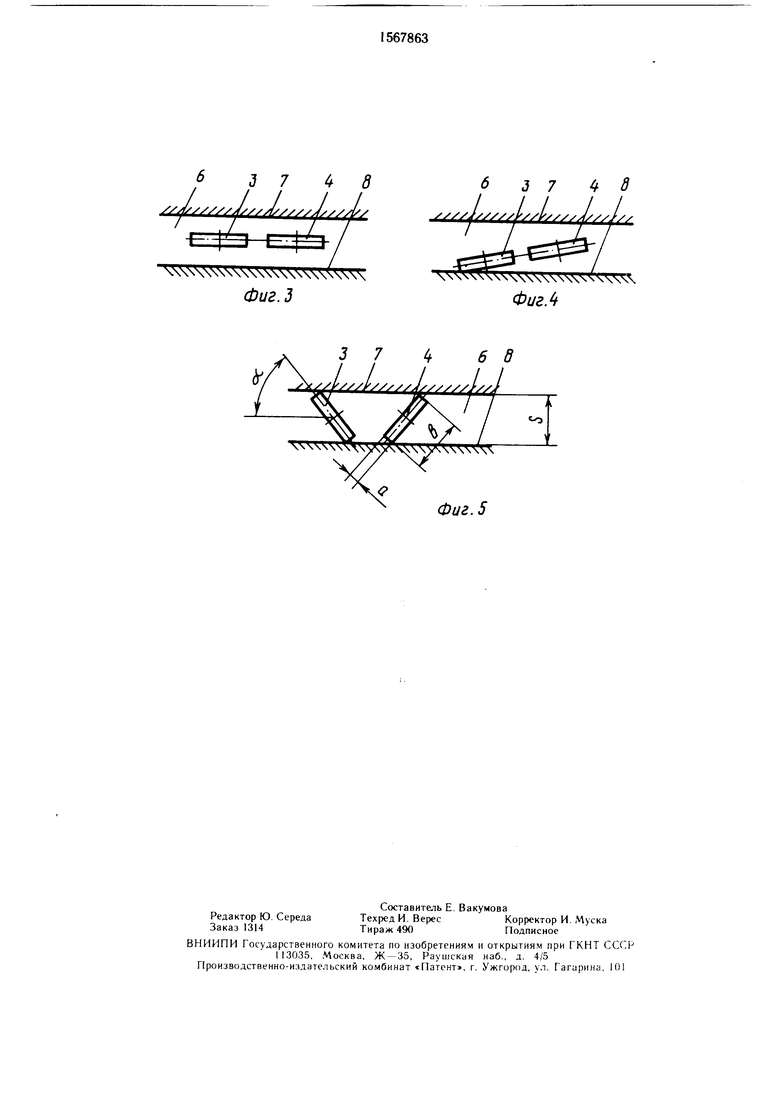

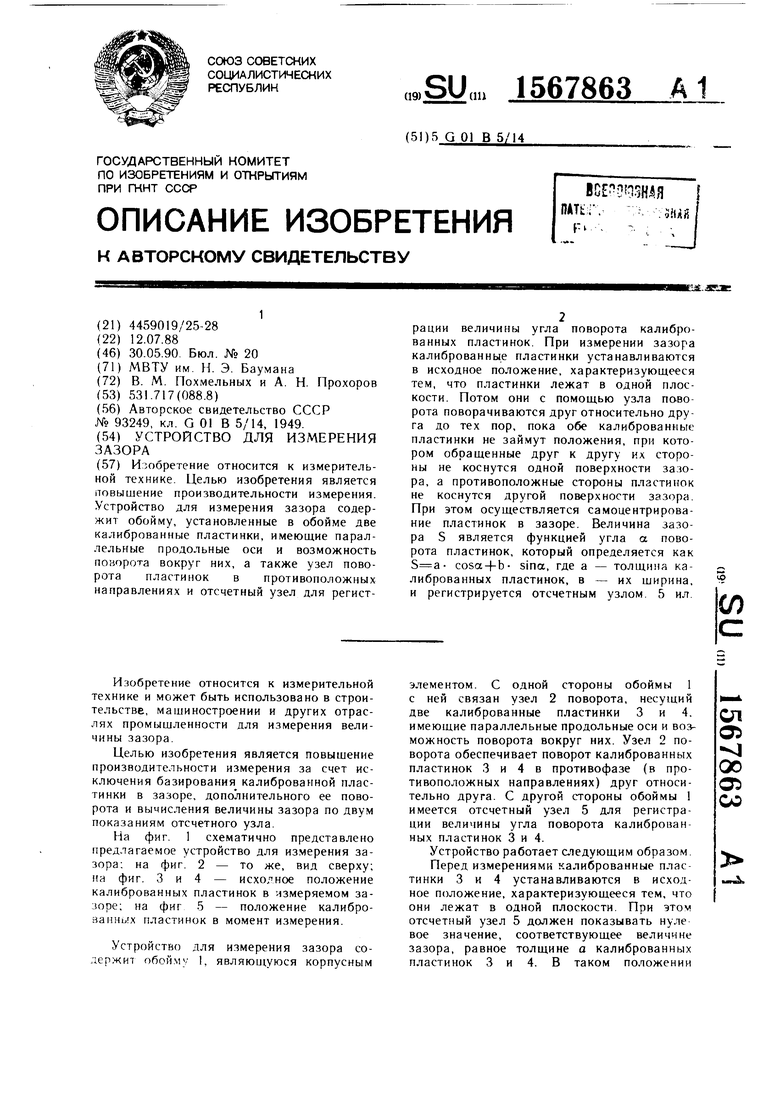

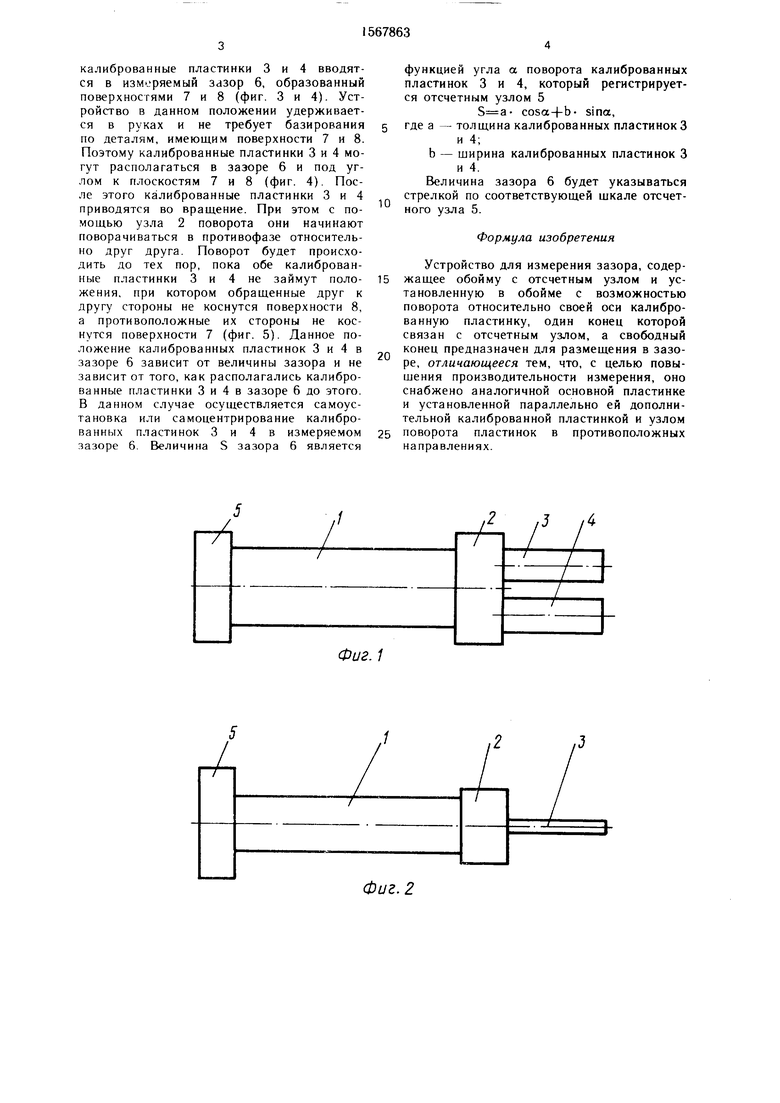

На фиг 1 схематично представлено предлагаемое устройство для измерения зазора: на фиг 2 - то же, вид сверху; на фиг. 3 и 4 - исходное положение калиброванных пластинок в измеряемом за- юре; на фиг 5 - положение калибро- ваннь х пластинок в момент измерения.

Устройство для измерения зазора содержит обойм / 1, являющуюся корпусным

элементом. С одной стороны обоймы 1 с ней связан узел 2 поворота, несущий две калиброванные пластинки 3 и 4. имеющие параллельные продольные оси и возможность поворота вокруг них. Узел 2 поворота обеспечивает поворот калиброванных пластинок 3 и 4 в противофазе (в противоположных направлениях) друг относительно друга С другой стороны обоймы 1 имеется отсчетный узел 5 для регистрации величины угла поворота калиброванных пластинок 3 и 4.

Устройство работает следующим образом Перед измерениями калиброванные пластинки 3 и 4 устанавливаются в исходное положение, характеризующееся тем, что они лежат в одной плоскости При это отсчетный узел 5 должен показывать нуле вое значение, соответствующее величине зазора, равное толщине а калиброванных пластинок 3 и 4. В таком положении

О1

ОЭ

00

ак со

-гЛ.

калиброванные пластинки 3 и 4 вводятся в измеряемый зазор 6, образованный поверхностями 7 и 8 (фиг. 3 и 4). Устройство в данном положении удерживается в руках и не требует базирования по деталям, имеющим поверхности 7 и 8. Поэтому калиброванные пластинки 3 и 4 могут располагаться в зазоре 6 и под углом к плоскостям 7 и 8 (фиг. 4). После этого калиброванные пластинки 3 и 4 приводятся во вращение. При этом с помощью узла 2 поворота они начинают поворачиваться в противофазе относительно друг друга. Поворот будет происходить до тех пор, пока обе калиброванные пластинки 3 и 4 не займут положения, при котором обращенные друг к другу стороны не коснутся поверхности 8, а противоположные их стороны не коснутся поверхности 7 (фиг. 5). Данное положение калиброванных пластинок 3 и 4 в зазоре 6 зависит от величины зазора и не зависит от того, как располагались калиброванные пластинки 3 и 4 в зазоре 6 до этого. В данном случае осуществляется самоустановка или самоцентрирование калиброванных пластинок 3 и 4 в измеряемом зазоре 6. Величина S зазора 6 является

функцией угла а поворота калиброванных пластинок 3 и 4, который регистрируется отсчетным узлом 5

cosa-p-b- sina, где а - толщина калиброванных пластинок 3

и 4; b - ширина калиброванных пластинок 3

и 4.

Величина зазора 6 будет указываться стрелкой по соответствующей шкале отсчет- ного узла 5.

Формула изобретения

Устройство для измерения зазора, содер- жащее обойму с отсчетным узлом и установленную в обойме с возможностью поворота относительно своей оси калиброванную пластинку, один конец которой связан с отсчетным узлом, а свободный конец предназначен для размещения в зазоре, отличающееся тем, что, с целью повышения производительности измерения, оно снабжено аналогичной основной пластинке и установленной параллельно ей дополнительной калиброванной пластинкой и узлом поворота пластинок в противоположных направлениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для измерения радиального зазора в подшипниках качения | 1987 |

|

SU1513380A1 |

| Устройство для измерения зазоров | 1987 |

|

SU1464034A1 |

| ОПОРНОЕ УСТРОЙСТВО С БОКОВЫМ САМОЦЕНТРИРОВАНИЕМ И КРЕПЛЕНИЕМ СЦЕПНОГО СТЕРЖНЯ ПОЛУПРИЦЕПА НА ЖЕЛЕЗНОДОРОЖНОЙ СТРУКТУРЕ | 2006 |

|

RU2394711C2 |

| ОПРАВА С ПЕРЕМЕЩАЮЩИМИСЯ СТЕКЛАМИ | 1998 |

|

RU2146062C1 |

| Устройство для определения координат точек криволинейной поверхности | 1990 |

|

SU1783278A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УГЛА КОНУСА ИГЛЫ РАСПЫЛИТЕЛЯ | 2002 |

|

RU2243498C2 |

| ЭПИЛЯЦИОННЫЙ ПРИБОР С ПИНЦЕТАМИ ДЛЯ ВЫДЕРГИВАНИЯ | 2004 |

|

RU2345690C2 |

| Устройство для электрохимического маркирования цилиндрических деталей | 1983 |

|

SU1096067A1 |

| Устройство для контроля расстояния между пазами детали | 1989 |

|

SU1717938A1 |

| Устройство для измерения диаметра отверстия | 1989 |

|

SU1675651A1 |

Изобретение относится к измерительной технике. Целью изобретения является повышение производительности измерения. Устройство для измерения зазора содержит обойму, установленные в обойме две калиброванные пластинки, имеющие параллельные продольные оси и возможность поворота вокруг них, а также узел поворота пластинок в противоположных направлениях и отсчетный узел для регистрации величины угла поворота калиброванных пластинок. При измерении зазора калиброванные пластинки устанавливаются в исходное положение, характеризующее тем, что пластинки лежат в одной плоскости. Потом они с помощью узла поворота поворачиваются друг относительно друга до тех пор, пока обе калиброванные пластинки не займут положения, при котором обращенные друг к другу их стороны не коснутся одной поверхности зазора, а противоположные стороны пластинок не коснутся другой поверхности зазора. При этом осуществляется самоцентрирование пластинок в зазоре. Величина зазора S является функцией угла α поворота пластинок, который определяется как S=A.COSΑ+B.SINΑ где A-толщина калиброванных пластинок, B-их ширина, и регистрируется отсчетным узлом. 5 ил.

Фиг. 1

i

Фиг. 2

J 7

Фиг.З

37$ 68

® I s t// /// ///s/Jsssss/Ls

////.

63748

ss/s/r// ////; //;}//

Фиг А

Фиг. 5

| Щуп для измерения воздушного зазора | 1949 |

|

SU93249A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-05-30—Публикация

1988-07-12—Подача