Изобретение относится к полупроводниковой микроэлектронике, в частности к способам создания диэлектрической изоляции, и может быть использовано при изготовлении кремниевых полупроводниковых приборов и интегральных схем.

Целью изобретения является повышение качества диэлектрической изоляции за счет снижения плотности встроенного заряда.

П р и м е р 1. На подложках КДБ-10(111) электролитическим анодированием в плавиковой кислоте создают слой пористого кремния толщиной 1,3 мкм. Образцы окисляют при температуре 200оС в течение 10 мин. Затем образцы выдерживают 1 мин в 5% -ном растворе плавиковой кислоты и промывают в деионизированной воде. Далее образцы окисляют в течение 20 мин при температуре 900оС и давлении паров воды 5 ˙ 105 Па. После окисления подвергают отжигу (Т = 1050оС) в атмосфере аргона в течение 5 мин. После окисления заряда QFB/q в слое окисла толщиной 1,0 мкм составляет (3,5-4,0) ˙ 1011 см-2, а после отжига (1,5-2,0) x x 1010 см-2 .

П р и м е р 2. Слой пористого кремния толщиной 1,3 мкм, создают на подложках КДБ-10 (100). Термоокисление проводят в течение 20 мин при температуре 900оС и давлении паров воды 10 ˙ 105 Па. Заряд QFB в слое окисла толщиной 1,2 мкм составил 2 ˙ 1011 см-2. После отжига (Т = 1050оС) в атмосфере аргона величина заряда QFB/q уменьшается до 2 ˙ 1010 см-2. Для предотвращения формирования инверсного слоя на поверхности дырочного кремния необходимо, чтобы в случае использования пористого кремния концентрации акцепторов NA была не ниже чем 8 ˙ 1015 см-3 и при осуществлении отжига после окисления 1 ˙ 1015 см-3.

П р и м е р 3. Создают пленку пористого кремния толщиной 2,0 мкм на подложках КДБ-10 (100). Окисление проводят при температуре 950оС и давлении паров воды 1,5 ˙ 106 Па в течение 10 мин. Заряд QFB/q в слое окисла 1,5 ˙ 1011 см-2 при толщине окисла 1,8 мкм, а в случае окисления монокремния 8 ˙ 1011 см-2 при толщине 0,8 мкм. После отжига при Т = 450оС в аргоне в течение 30 мин при наличии на поверхности окисла алюминиевых управляющих электродов величина заряда QFB/q снижается до 5 ˙ 1010 см-2 для окисленного пористого кремния.

П р и м е р 4. Создают слой пористого кремния толщиной 0,8 мкм на подложках КДБ-10 (100). Окисление проводят при температуре 750оС и давлении паров воды 1,5 ˙ 106 Па в течение 60 мин, заряд QFB/q в окисле 8 ˙ 1011 см-2 и толщина окисла 0,6 мкм.

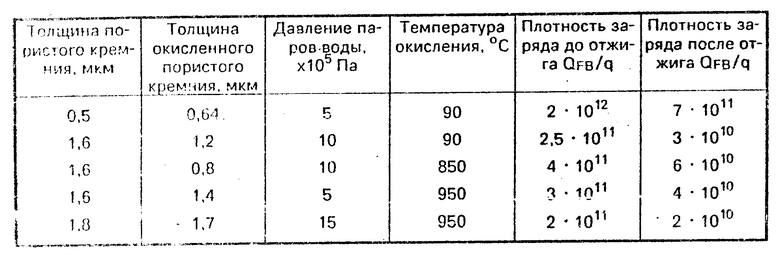

П р и м е р 5. Окисление пленок пористого кремния (ПК) проводят в интервале температур 850-950оС при давлении паров воды (5-15) ˙ 105 Па в течение 10 мин. Перед окислением пленки ПК окисляют при Т = = 200оС с последующей выдержкой в растворе плавиковой кислоты для удаления окисла. Толщину пленок ПК и окисленный пористый кремний (ОПК) определяют методом шар-шлифа или по сколу структуры в электронном микроскопе (при малом отличии толщин ПК и ОПК). Отжиг проводят при температуре 1050оС в атмосфере аргона в течение 5 мин. Величину встроенного заряда определяют из высокочастотных (1 Мкц) вольт-фарадных характеристик структуры AI-ОПК-Si. Пленки AI наносят вакуумным напылением. Результаты представлены в таблице.

Из приведенных результатов следует, что уменьшение заряда в окисле наблюдается только в том случае, если условия окисления ПК не приводят к окислению пленки на всю глубину.

Выбранный температурный диапазон окисления определяется экспериментально. Снижение температуры ниже 750оС вызывает рост заряда в формируемом окисном слое. С другой стороны, при температурах выше 950оС окисление пористого кремния сопровождается процессами рекристаллизации и спекания, которые, как уже отмечалось, приводят к резкому снижению активирующего влияния слоя пористого кремния на формирование окисла. К тому же при высоких температурах скорость роста окисла над изолируемыми областями является недопустимо большой. Поэтому за верхний температурный предел была взята температура 950оС.

Выбранный диапазон давлений паров воды при окислении определяется тем, что при давлении, меньшем 5 ˙ 105 Па, наблюдается существенное ослабление влияния пористого кремния на процессы формирования окисла и заряда в нем. Однако давление паров воды не должно быть слишком высоким (более 15 ˙ 105 Па), так как толщина окисла над изолируемой областью и разность толщин заглубленного окисла в области пористого кремния и над изолируемой областью уменьшится до неприемлемого уровня.

Кроме того, создание окисной изоляции данным способом обеспечивает:

существенное снижение величины встроенного заряда в окисных слоях даже при их большой толщине;

практическое отсутствие выступа по периметру окисных заглубленных областей и неизменность геометрических размеров элементов;

снижение температуры обработки при сокращенном времени термообработки, что определяется существенным активирующим влиянием пористого кремния на кинетику термоокисления в этих условиях. (56) Боричев В. П. и др. Пути повышения стабильности и надежности микроэлементов и микросхем. М. : 1984, 4.1, с. 111-112.

Лабунов В. А. , Бондаренко В. П. , Борисенко В. Е. Пористый кремний в полупроводниковой электронике. - Зарубежная электронная техника, 1978, N 15, с. 31.

Изобретение относится к полупроводниковой микроэлектронике, в частности к способам формирования диэлектрической изоляции полупроводниковых приборов и интегральных схем. Цель изобретения - повышение качества диэлектрической изоляции за счет снижения плотности встроенного заряда. В данном способе в областях будущей изоляции формируется пористый кремний электролитическим анодированием в плавиковой кислоте. Анодирование проводится на толщину, не менее чем 100 нм большую необходимой толщины изоляции. Последующее окисление пористого кремния проводят в парах воды при давлении (5-15)·1015 Па и температуре 750 - 950С. Формирование прослойки неокисленного пористого кремния приводит к созданию изоляции с минимальным зарядом. 1 табл.

СПОСОБ СОЗДАНИЯ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ, включающий формирование пористого кремния электролитическим анодированием в плавиковой кислоте, окисление пористого кремния, отличающийся тем, что, с целью повышения качества диэлектрической изоляции за счет снижения величины встроенного заряда, пористый кремний формируют толщиной, не менее чем на 100 нм большей необходимой толщины изоляции, а окисление пористого кремния проводят в парах воды при давлении (5 - 15) · 105 Па и температуре 750 - 950oС.

Авторы

Даты

1994-02-15—Публикация

1987-04-24—Подача